литейное производство. Раздел 5 Литейное производство. Литейное производство

Скачать 1.38 Mb. Скачать 1.38 Mb.

|

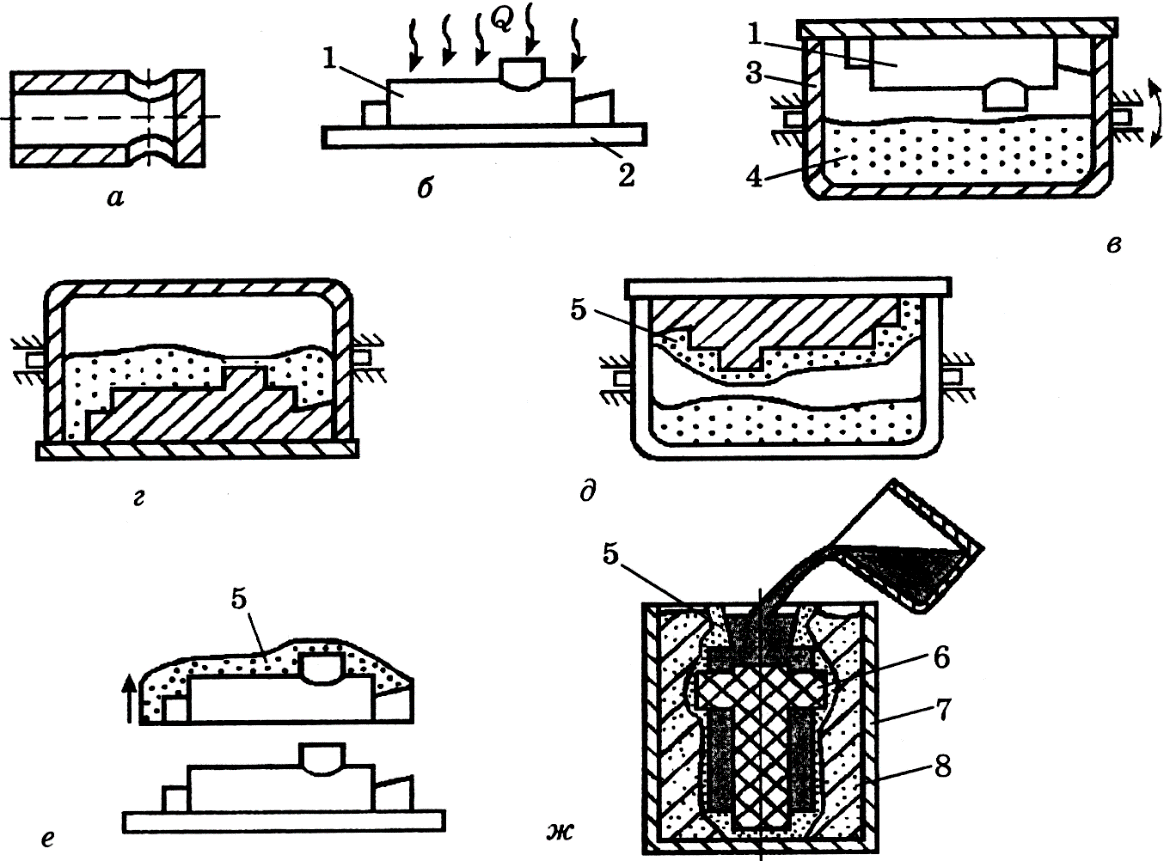

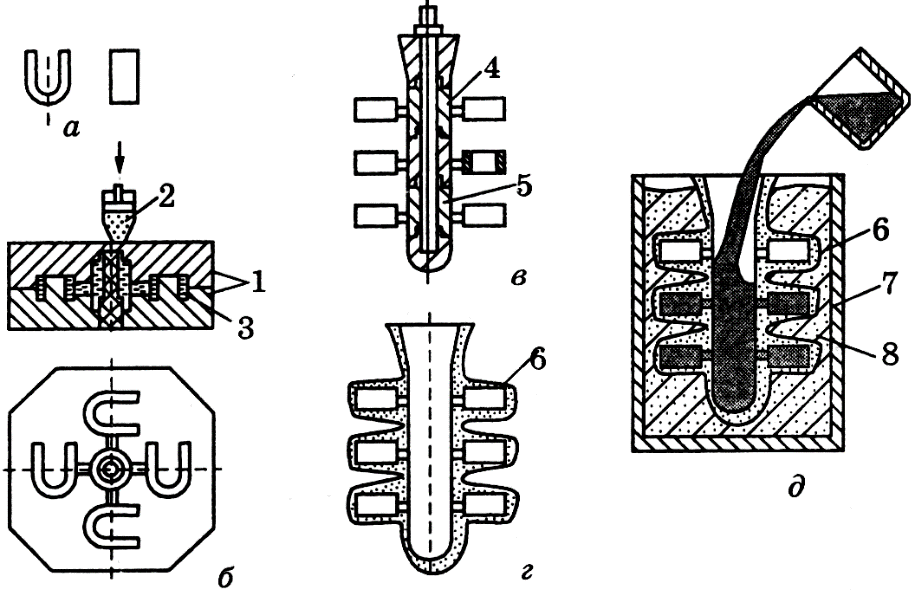

Специальные способы литья в разовые формы:1 Литье в оболочковые формы; 2 Литье по выплавляемым моделям; 3 Литье по газифицируемым моделям; 4 Литье в керамические формы. Литье в оболочковые формы При литье в оболочковые формыполуформы и стержни изготавливают в виде оболочек толщиной 6-10 мм. В качестве связующего используются горячетвердеющие смолы с высокой удельной прочностью. Технология литья этим способом включает операции приготовления плакированной песчано-смоляной смеси, получения по модельной оснастке оболочковых полуформ, сборки форм и их заливки. В качестве связующего обычно используется пульвербакелит – смесь фенолоформальдегидной смолы с 8% уротропина. Пульвербакелит относится к термореактивным смолам, нагрев которых свыше 200-250 °С приводит к их полимеризации и необратимому затвердеванию.  а – деталь; б – нагрев модели; в – установка модели на ящике со смесью; г – выдержка смеси на модели; д – удаление непрогретой смеси; е – удаление корковой полуформы; ж – сборка и заливка формы Рисунок 1 – Литье в оболочковые формы Плакированную смесь приготавливают горячим и холодным способами. В первом случае мелкозернистый песок нагревают до 150 С и смешивают в бегунах со смолой. Последняя, расплавляясь, обволакивает (плакирует) песок тонкой пленкой. После охлаждения до 60 °С в смесь добавляют уротропин, который придает смоле склонность к термическому твердению. При холодном плакировании пульвербакелит растворяют в спирте или ацетоне и перемешивают с холодным песком. Процесс изготовления полуформ, их сборка и заливка, показаны на рисунке 1. Разъемная модель 1 вместе с модельной плитой 2 нагреваются в печи до 200-250 °С и устанавливаются на поворотный бункер 3 со смесью песка и пульвербакелита 4. Затем бункер опрокидывается на 180° и выдерживается в течение 15-25 с в таком положении. За это время прогревается слой смеси толщиной 6-10 мм и после поворота бункера в исходное положение на модели остается слой песка 5, скрепленный расплавленной смолой. Модельную плиту вместе с моделью и полутвердой оболочкой помещают в печь, где она при температуре 300-350 °С необратимо затвердевает в течение 50-60 с. С помощью выталкивателей корочку снимают с модели, в нее устанавливают оболочковый или обычный стержень 6, скрепляют струбцинами или склеивают со второй оболочковой полуформой. Собранную форму устанавливают в опоки 7, и в зазор между формой и опокой засыпают песок или чугунную дробь 8. Применение опорного слоя позволяет увеличить жесткость формы, что особенно важно при изготовлении крупных отливок. Оболочковые стержни изготавливают аналогичным способом. При этом предусматривается нагрев стержневой оснастки газом или с помощью электрических нагревателей. Смесь в ящики может засыпаться или подаваться с помощью пескострельных машин. В связи с тем, что отверждение смеси происходит на модели, а для приготовления смеси используют мелкий песок, литье в оболочковые формы обеспечивает повышение точности отливок и снижение шероховатости их поверхности. Этим методом получают отливки массой до 300 кг, имеющие тонкие ребра (цилиндры мотоциклов) или повышенные требования по размерной точности (коленчатые валы). При этом в 9-10 раз уменьшается расход формовочной смеси и облегчается ее регенерация термической обработкой. К недостаткам метода следует отнести высокую токсичность выделяющихся при горении смолы газов и возможность поверхностного насыщения углеродом отливок из низкоуглеродистых и нержавеющих сталей. Литье по выплавляемым моделям При литье по выплавляемыммоделям форма представляет собой неразъемную керамическую огнеупорную оболочку, которая формируется вокруг разовой неразъемной, выплавляемой из оболочки модели (рисунок 2).  а – деталь; б – изготовление блока моделей; в – сборка блоков; г – нанесение покрытия; д – заливка форм Рисунок 2 – Литье по выплавляемым моделям Технология литья по выплавляемым моделям включает большое количество операций: изготовление разовой модели и модели литниково-питающей системы, сборка моделей в единый блок, приготовление суспензии из связующего и пылевидного наполнения, нанесение на блок моделей огнеупорного покрытия, выплавку модели из оболочки, упрочнение оболочки прокаливанием и ее засыпку песком перед заливкой в оболочку металла, отделение отливок от стояка и их очистка. Модели изготавливают из модельной композиции, состоящей из парафина, стеарина и воска. Температура размягчения композиции выше 30 °С, а температура плавления – около 50 °С. На рисунок 2 показана последовательность операций по изготовлению методом литья по выплавляемым моделям, постоянных магнитов. Блок из четырех моделей и объединяющей их втулки изготавливают путем запрессовки с помощью шприца 2 пастообразной композиции 3 в алюминиевую пресс-форму 1. После затвердевания модельной композиции блоки 4 извлекают из пресс-формы и собирают, нанизывая на металлический стержень 5. При этом втулки образуют литниково-питающую систему. Для получения оболочковой формы 6 собранные блоки моделей окунают в огнеупорную суспензию и обсыпают песком. Основными компонентами огнеупорной суспензии являются гидро-лизованный раствор этилсиликата и тугоплавкий наполнитель (молотый кварцевый песок, циркониевый концентрат и др.). При высушивании огнеупорной суспензии образуется гель кремниевой кислоты, который связывает частицы наполнителя. Процесс нанесения покрытия повторяют несколько раз, в результате чего на поверхности блока моделей образуется оболочка толщиной в несколько миллиметров. После сушки последнего слоя покрытия модельную композицию выплавляют в горячей воде, а оболочковую форму 6 устанавливают в опоке 7 и обсыпают песком 8. Перед заливкой форму прокаливают при температуре 300-1100 °С. После охлаждения отливки извлекают из формы и подают на вибрационные установки с целью удаления огнеупорного покрытия с наружных поверхностей отливок и их отделения от стояка. Из внутренних полостей керамика выщелачивается в расплавах щелочей при 500 °С. Отсутствие разъема формы обеспечивает высокую размерную точность отливок, а мелкозернистое огнеупорное покрытие в керамической оболочке – высокую чистоту поверхности. Заливка в горячую форму позволяет получать отливки массой от нескольких грамм до десятков килограмм с толщиной стенки от 0,5 до 5 мм. Литье по выплавляемым моделям широко применяется для производства мелких сложных отливок в приборо-, автомобиле-, тракторостроении. Этим способом получают отливки из труднообрабатываемых сплавов (лопатки турбин, колеса насосов, постоянные магниты и др.). Себестоимость полученного литья в 3-10 раз выше, чем отливок, полученных в песчаные формы, но высокое качество и минимальная механическая обработка обеспечивают его рентабельность в массовом и крупносерийном производстве. |