Тема_Порядок разработки технологических процессов и подготовка п. Литература Система технологической подготовки производства. Национальные стандарты Сб. М. Стандартинформ, 2009

Скачать 153.5 Kb. Скачать 153.5 Kb.

|

|

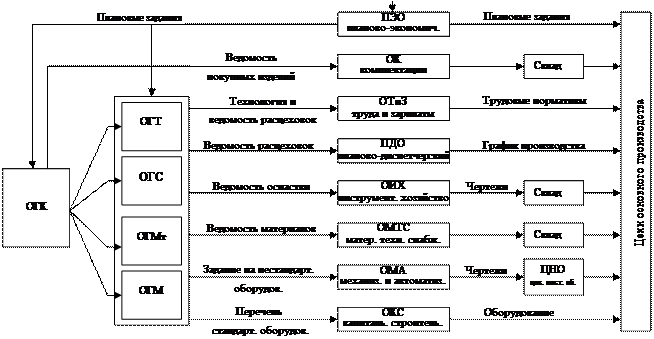

Тема_Порядок разработки технологических процессов и подготовка производства Вопросы занятия: 1. Содержание, задачи, основные этапы и системы управления технологической подготовки производства2. Порядок разработки технологических процессов и подготовки производства Литература: Система технологической подготовки производства. Национальные стандарты: Сб. М.: Стандартинформ, 2009. К технологическим документам относятся графические и текстовые документы, в которых определяют технологический процесс изготовления изделия, комплектацию деталей, сборочных единиц, материалов, оснастки, маршрут прохождения изделия по службам предприятия. По виду технологические процессы делятся на единичные и типовые процессы. Единичный процесс применяется при изготовлении изделий одного наименования, а типовой может применяться как рабочий для изготовления нескольких наименований деталей или служить информационной основой для разработки рабочего технологического процесса, например, процесс пропитки обмоток, отжига железа листов статора и ротора, обработка вала машины и т.д. Каждый выпускаемый в обращение документ имеет самостоятельное обозначение. В комплект технологической документации входят следующие основные документы: маршрутная карта (МК); карта технологического процесса (КТП); ведомость деталей к типовому технологическому процессу (ВТП). Маршрутная карта заполняется для всех деталей узлов изделия с вариантами конструкторского исполнения и типа производства. Она служит исходным документом для разработки и составления последующих документов и содержит описание технологического процесса по всем операциям. Операции в маршрутной карте располагаются в строгой последовательности с указанием оборудования, оснастки, материальных и трудовых нормативов. Маршрутная карта является обязательным документом. Карта технологического процесса содержит описание технологического процесса изготовления изделия по всем операциям одного вида работ, выполняемых в одном цехе в технологической последовательности. Она может, например, содержать описание всех технологических операций механической обработки резанием данной детали. Ведомость деталей к типовому технологическому процессу содержит перечень деталей, изготовляемых по типовому технологическому процессу, с указанием трудовых нормативов, технологической оснастки и режимов обработки. Кроме основных документов в полном комплекте имеются еще документы общего назначения . К ним относят: ведомость оснастки (ВО). Содержит перечень технологической оснастки. Записи в ВО производят в соответствии с маршрутной картой в строгой последовательности выполнения технологических операций; ведомость материалов (ВМ). Содержит данные о заготовках, нормах расхода материала; сюда заносят материалы, записанные в спецификациях сборочных единиц, комплектов и технических требованиях на чертежах; комплектовочная карта (КК). Содержит данные о деталях, сборочных единицах и материалах, входящих в комплект изделия. Оформляют еще ведомости расцеховки (ВР), содержащие маршрут прохождения изготавливаемого изделия по службам предприятия; карту эскизов (КЭ); технологические инструкции (ТИ) описания процессов изготовления смол, клеев, компаундов и ряд других документов. 1. Организация технологической подготовки производстваСОДЕРЖАНИЕ, ЗАДАЧИ, ОСНОВНЫЕ ЭТАПЫ И СИСТЕМЫ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКИ ПРОИЗВОДСТВАТехнологическая подготовка производства (ТПП) — совокупность мероприятий, обеспечивающих технологическую готовность производства (ГОСТ 14.004-83). Под технологической готовностью производства понимается наличие на предприятии полных комплектов конструкторской и технологической документации и средств технологического оснащения, необходимых для осуществления заданного объема выпуска продукции с установленными технико-экономическими показателями. В общей плане система технологической подготовки производства базируется на комплексе стандартов, нормативных актов и документов (рис. 9.1). Основное назначение ТПП: • создание единого для всех предприятий системного подхода к выбору и применению методов и средств технологической подготовки производства, соответствующих достижениям науки и техники; • освоение производства и выпуска продукции на высшем уровне качества, в минимальные сроки, при минимальных затратах на всех стадиях создания новой техники; • организация производства высокой степени гибкости, обеспечивающая быструю переналадку на выпуск новых изделий; • рационализация организации комплекса работ ТПП; • обеспечение взаимосвязи ТПП с другими системами и подсистемами управления на предприятии. Исходными данными для проведения технологической подготовки производства являются: • полный комплект конструкторской документации на новое изделие; • данные о максимальном годовом объеме выпуска продукции при полном освоении производства с учетом изготовления запасных частей и поставок комплектующих по кооперации; • данные о предполагаемом сроке выпуска изделий и объемы выпуска по годам, с учетом сезонности;  Рис. 9.1. Состав документации, входящей в систему нормативной базы технологической подготовки производства • сведения о планируемом режиме работы предприятия (количество смен, продолжительность рабочей недели); • планируемый коэффициент загрузки оборудования основного производства и ремонтная стратегия предприятия; • планируемые кооперированные поставки предприятию деталей, узлов полуфабрикатов и предприятия-поставщики; • предполагаемые рыночные цены новых товаров с учетом ценовой стратегии предприятия и его целей; • принятая стратегия по отношению к риску (с точки зрения наличия дублирующего оборудования); • политика социологии труда предприятия. Технологическая подготовка регламентируется стандартами Единой системы технологической подготовки производства (ЕСТПП)[1]. Она определяет порядок организации и управления ТПП, предусматривает разработку и широкое применение прогрессивных технологических процессов, использование унифицированной технологической оснастки и оборудования, средств механизации и автоматизации производственных процессов, инженерно-технические и организационно-управленческие работы. Комплекс стандартов делится на пять групп. В / группу включает стандарты, касающиеся общих положений системы, основных требований ТПП; здесь даны термины и определения основных понятий, порядок оценки технико-экономического уровня ТПП. К группе 2 можно отнести стандарты, определяющие правила организации и управления ТПП, выбора стадий разработок документации, формирования организационных структур, правил моделирования систем и автоматизированного решения задач, организации инструментального хозяйства. К группе 3 относят стандарты, регламентирующие правила обеспечения технологичности конструкций изделия в целом, а также по их видам и стадиям разработки, состав показателей технологичности и правила их выбора, порядок введения технологичности и правила их выбора, порядок введения технологического контроля конструкторской документации. В группу 4 включают стандарты, излагающие порядок разработки и применения технологических процессов, средств технологического оснащения, правила выбора и применения оборудования, оснастки, средств контроля, механизации и автоматизации производственных процессов, правила организации автоматизированного проектирования процессов и средств оснащения. В группу 5 включают стандарты, определяющие правила применения технических средств механизации и автоматизации инженерно- технических работ, программирования и алгоритмизации решения задач, организации информационного, математического и технического оснащения, правила формирования комплексно-автоматизированных систем, выбор объектов и очередности автоматизации решения задач ТПП. Таким образом, ЕСТПП новых изделий включает решение задач по следующим основным функциям. 1. Обеспечение технологичности конструкции изделия. 2. Разработка технологических процессов и методов контроля. 3. Проектирование и изготовление технологической оснастки и нестандартного (специального) оборудования. 4. Организация и управление всеми процессами ТПП. К задачам ТПП относят законченные части работ в составе определенной функции. Основной задачей ТПП является разработка, освоение и обеспечение производства новой продукции высокого уровня качества, заданного количества, в установленные сроки, с высокой экономической эффективностью. Технологическая подготовка производства может иметь полный цикл работ при освоении новой продукции и сокращенный при совершенствовании уже выпускаемой продукции, т.е. при улучшении технологических процессов, не связанных с изменением конструкции продукции (изделия). Однако в любом случае содержание и объем работ по ТПП зависят как от конструктивных и технологических особенностей изделия, так и масштабов (типа) производства. Основные этапы ТПП идентичны конструкторской подготовке производства, поскольку на них отрабатывается технологичность конструкции изделия. Это стадии технического предложения, эскизного проекта, технического проекта и рабочей документации. Нов единичном и мелкосерийном производствах часто проектирование технологических процессов заключается в разработке технологических маршрутов. А в крупносерийном и массовом производствах необходима подробная документация по ТПП. Известно, что трудоемкость ТПП изделий в единичном и мелкосерийном производстве составляет 20—25%, в серийном — 50—60, а в крупносерийном и массовом — 60—70% общей трудоемкости технической подготовки производства. Исходя из перечисленного, в зависимости от типа и масштаба производства на предприятиях применяются три формы организации управления работами по ТПП: децентрализованная, централизованная и смешанная. На предприятиях единичного и мелкосерийного производства ТПП выполняется децентрализовано. Отделы главного технолога (ОТТ), главного сварщика (ОГС), главного металлурга (ОГМет) осуществляют методическое руководство, проводят работы по типизации технологических процессов и унификации оснастки. Все остальные работы возлагаются на технические бюро цехов. На предприятиях крупносерийного и массового производства ТПП обычно ведется централизовано — в ОГТ, ОГС, ОГМет. Цеховые бюро занимаются в основном внедрением разработанных технологических процессов. При серийном типе производства чаще используется смешанная форма организации ТПП, при которой бюро выполняют разработку операционных технологических процессов. Состав и организационная структура технологического отдела (отдела главного технолога) зависят от масштаба и характера его работы. Примерная схема оргструктуры технологического отдела машиностроительного предприятия приведена на рис. 9.2. Технологическая подготовка производства, начинающаяся с проверки чертежей на отдельные детали и сборочные единицы в отношении их максимальной технологичности, заключается в основном в проектировании рациональных и прогрессивных способов их изготовления, обеспечения - прямоточности их технологических маршрутов при максимальном использовании оборудования и производственных площадей.  Рис. 9.2. Схема организационной структуры Для соблюдения строгой последовательности проведения всего комплекса работ по технологической подготовке производства и их взаимной увязки всегда необходимо четко формулировать конкретные для предприятия этапы и содержание их работ на основе задач, определенных ЕСТПП. Как правило, на предприятиях машиностроения в них включают: а) технологический контроль чертежей, который заключается в проверке конструкции в отношении ее технологичности и проводится по мере изготовления чертежей, т.е. на стадии конструкторской подготовки производства; б) составление межцеховых технологических маршрутов (расце- ховка). На этом этапе для каждой детали разрабатывается пространственная схема ее движения, причем технологи стремятся обеспечить максимальную прямоточность такого движения, избегая повторные заходы в одни и те же цеха. В ряде случаев для спрямления маршрута устанавливается добавочное оборудование, несвойственное данному цеху; в) разработку технологии получения заготовок. Технологические карты на изготовление заготовок в зависимости от характера этих заготовок различны по форме и содержанию. Многооперационный процесс получения, например литых заготовок, связан с выбором определенного состава шихты, способа формовки, типа оснастки (модели, кокиля, прессформы), способа очистки литья и пр. В технологической карте приводятся все эти данные и технические нормы, а также время на отдельные операции. Карта изготовления заготовки, например из сортового проката, максимально проста, а из листового — снабжается заранее сделанным чертежом раскроя. В технологической карте кованой или штампованной заготовки перечисляются последовательные операции ее изготовления — резка, нагрев, ковка или штамповка, указывается на каком оборудовании, с помощью какой инструментальной и технологической оснастки, при каких затратах материала и времени, рабочими какой квалификации должен вестись данный процесс; г) разработку технологических процессов механической и термической обработки: составление маршрутных технологических карт для процессов механической обработки, например в машиностроении, характеризуется еще большей детализацией инструктажных указаний, призванных обеспечить применение прогрессивных режимов резания с целью получения требуемой точности обработки и чистоты поверхности. От того, как проведен технологами этот этап работы, зависит и качество деталей, и их взаимозаменяемость, и возможности их точных сопряжений при сборке и т.п. Поэтому, помимо общих сведений в отношении последовательности операций, потребного оборудования и технологического оснащения, разряда рабочего и нормы времени, здесь даются подробные указания относительно режимов резания, применяемых способов и инструментов контроля, а в отдельных случаях — и способов наладки. Карты термической обработки редко разрабатываются подробно. Обычно здесь ограничиваются минимумом необходимых указаний; д) разработка процессов сборки, которая ведется после составления маршрутных карт механической обработки. На этом этапе комплектуются технологические сборочные единицы изделия, для чего предварительно составляются схемы сборки по каждому механизму, входящего в изделие; они в значительной мере определяют способы и последовательность сборочных работ, облегчают их планирование; е) проектирование оснастки, к которой относятся специальный режущий и мерительный инструмент, модели, кокили и другая литейная оснастка, штампы, станочные, сварочные и сборочные приспособления и другие работы, проводится по заданиям соответствующих специализированных технологических бюро. В целях сокращения сроков технологической подготовки производства и обеспечения своевременного запуска нового изделия проектирование оснастки разбивается на несколько стадий. Прежде всего контролируется оснастка, нужная для изготовления особо ответственных оригинальных деталей, и та, без которой невозможно изготовление опытного образца изделия. После этого разрабатываются чертежи оснастки, которая должна обеспечить качественное производство опытных серий, и в последнюю очередь проектируется остальная оснастка, нужная для нормальной организации запланированного серийного выпуска изделий. Одновременно с оснасткой проектируются и нестандартные средства механизации и автоматизации; ж) изготовление оснастки — наиболее трудоемкий и дорогой этап технологической подготовки производства. До 60% всех затрат, связанных с подготовкой производства, падает на изготовление оснастки. Отсюда вполне закономерны поиски возможных путей к их сокращению; з) окончательную доработку технологии, которая производится на основе изучения процессов изготовления опытных образцов и изделий опытных серий, проверки эффективности изготовленной оснастки, отладки процессов сборки и разборки и проведения «контрольных сборок». После всего этого подготовленная документация сдается в производство; и) нормирование элементов производственного. Как уже указывалось, основные этапы технологической подготовки изготовления новых изделий, в зависимости от производственных условий и требований, могут изменяться и дополняться. Так, например, может возникнуть необходимость в перепланировке оборудования, в дополнительных расчетах пропускной способности отдельных цехов и участков, в расчете почтовых линий и пр. Планирование и координацию всех работ ТПП, контроль за сроками их выполнения и комплектностью подготовки ведет бюро (отдел) планирования подготовки производства (БППП), подчиняющийся обычно заместителю главного инженера по подготовке производства. 2. Порядок разработки технологических процессов и подготовки производства Для разработки технологических процессов изготовления изделия необходимо иметь исходные данные. К ним относятся рабочие чертежи изделия, технические условия, определяющие его основные свойства, производственная программа выпуска. Состав и последовательность работ зависят от сложности изделия и типа производства. Рабочие чертежи должны содержать необходимые данные для изготовления, контроля, приемки, эксплуатации и ремонта изделия. Производственная программа, т.е. количество изделий, изготавливаемых за определенный промежуток времени, определяет наиболее экономичные способы производства. При выборе средств производства необходимо учитывать потребность в энергоносителях, количество электрической и тепловой энергии, пара, воды, сжатого воздуха. Следует также решить вопрос строительства новых зданий и сооружений, приобретения нового оборудования и модернизации старого, наличие кадров и многое другое. Таким образом, в основу разработки всего производственного процесса положены технико-экономические показатели. В подготовке производства нового изделия принимают участие все службы предприятия. Рассмотрим порядок подготовки производства по принципиальной схеме управления предприятием, представленной на рис. 1.1. Новое изделие разрабатывается в отраслевом институте или отделе главного конструктора (ОГК). Получив чертежи и исходные данные, службы отделов главного технолога (ОГТ), главного механика (ОГМ), главного металлурга (ОГМт), главного сварщика (ОГС) разрабатывают технологические процессы и всю необходимую документацию. Следует иметь в виду, что в зависимости от величины предприятия в его структуре управления могут отсутствовать некоторые отделы, функции которых выполняют другие структурные подразделения. Например, на небольших предприятиях часто отсутствуют отделы главного металлурга и главного сварщика, функции которых выполняет отдел главного технолога. Планово-экономический отдел (ПЭО) разрабатывает план-график выпуска изделия и спускает его в соответствующие отделы. Планово-диспетчерский отдел (ПДО) завода, получив ведомости расцеховки, разрабатывает графики производства деталей, узлов и всего изделия в целом и передает их в цеха предприятия. СХЕМА ОТДЕЛОВ ПРЕДПРИЯТИЯ

Рис. 1.1. Схема технологической подготовки производства В отдел материально-технического снабжения (ОМТС) и отдел комплектации (ОК) направляются из отделов главных специалистов ведомости материалов и ведомости покупных изделий. Ведомости инструмента и необходимой оснастки выдаются отделу инструментального хозяйства (ОИХ), который приобретает их на стороне или проектирует и курирует изготовление в цехе нестандартного оборудования (ЦНО). Готовая оснастка и инструмент поступают на склад с последующей передачей цехам. По заданию ОГТ возможно изготовление средств механизации и автоматизации. Отдел механизации и автоматизации (ОМА) проектирует эти средства и передает чертежи в цех нестандартного оборудования (ЦНО) на изготовление. Стандартное оборудование для строящихся цехов приобретает отдел капитального строительства (ОКС) и устанавливает его согласно требованиям технологического процесса. В отдел труда и заработной платы (ОТиЗ) выдаются ведомости расцеховки и другая технологическая документация для составления трудовых нормативов и определения факторов экономичности производства изделия. Таким образом, в цехи основного производства поступают стандартное и нестандартное оборудование, материалы, оснастка, инструмент, плановые задания, графики производства, трудовые нормативы. На их базе производится отработка технологической цепочки выпуска нового изделия. Контрольные вопросы 1.Что включает в себя производственный процесс? 2. Что такое технологические процесс и операция? 3. Какие составляющие имеет технологическая операция? 4. Что такое коэффициент закрепления операции? 5. Какие существуют типы производств? 6. Какие есть методы организации производства? 7. В чем особенности технологических процессов и организации производства электромеханических устройств? 8. Какие технологические документы необходимы для организации производства? 9. Чем регламентируется состав технологических документов? 10. Каков порядок разработки технологического процесса и организации производства нового изделия? |