ПЗ. Литература Введение

Скачать 1.73 Mb. Скачать 1.73 Mb.

|

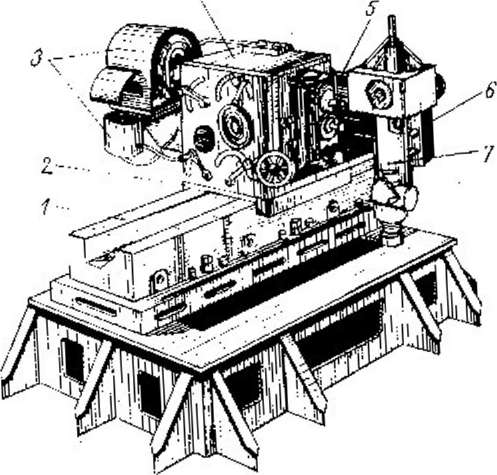

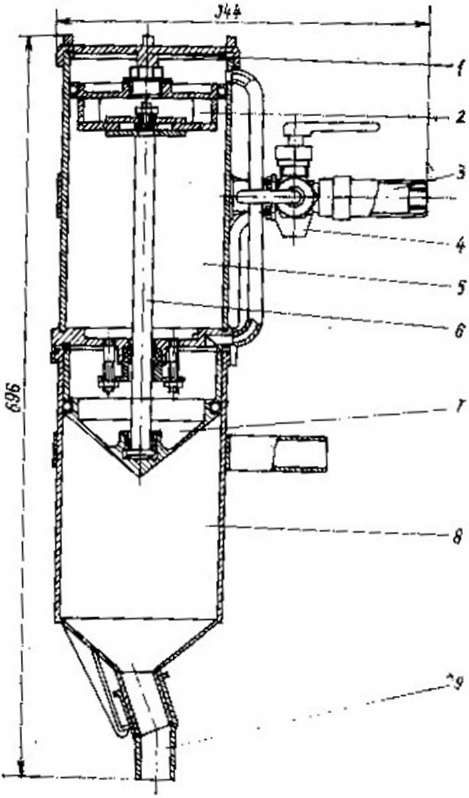

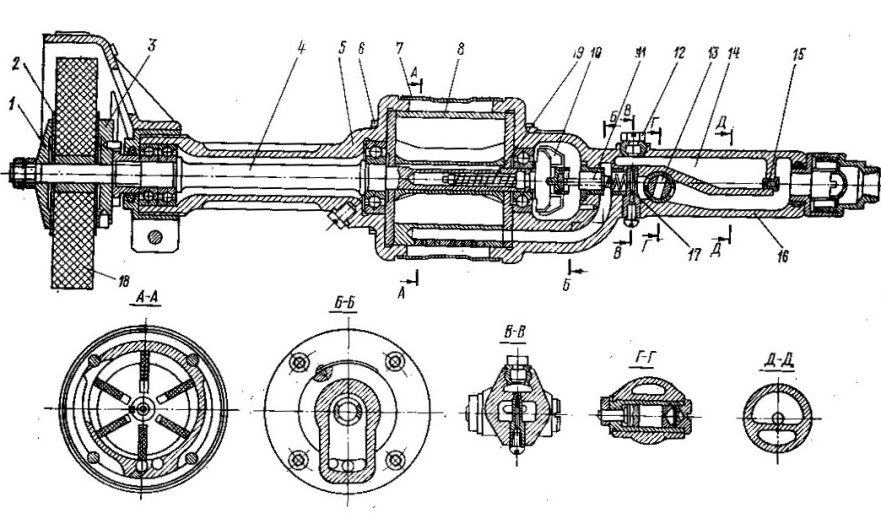

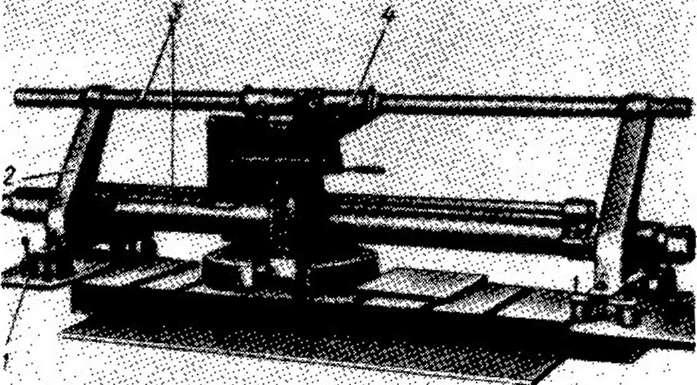

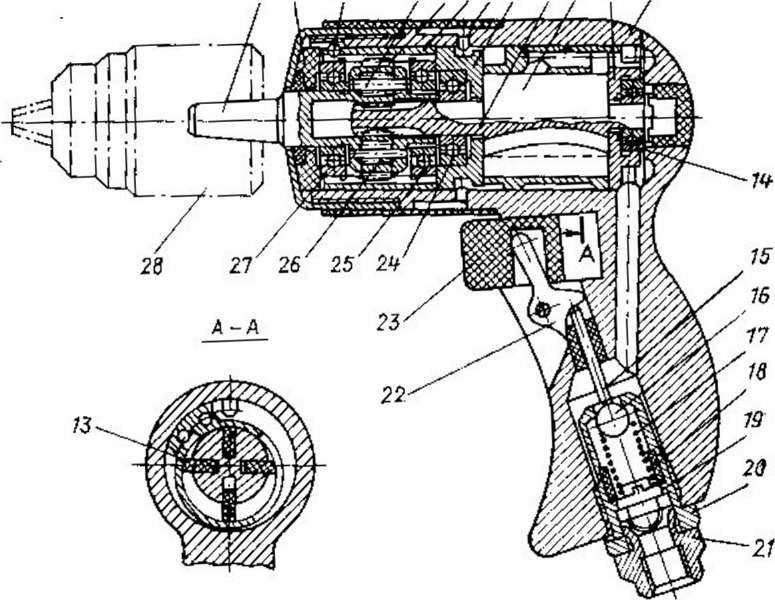

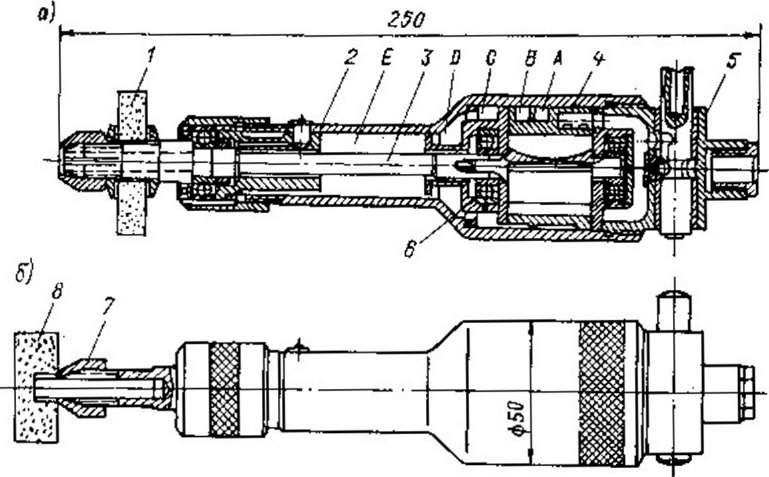

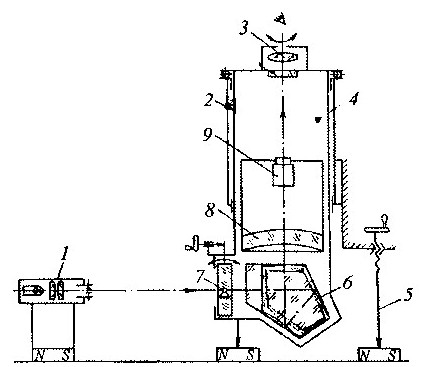

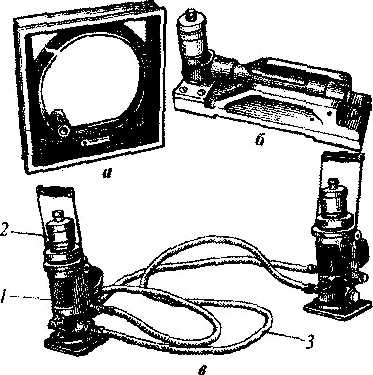

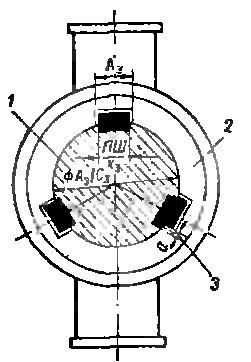

2, коробки скоростей и подач 4, поворотно-направляющей плиты 5, ползуна 6, шпиндельной бабки 7 и привода станка с насосом 3. Станок можно установить непосредственно на обрабатываемый фундамент или рядом с ним, закрепив болтами или специальными захватами. Станины к станку предусмотрены сменные, трех размеров (по длине). Возможно использование двух составных станин, которые соединяют двумя калиброванными и двумя простыми болтами. 6 х-эрактерй9у«тея-тем; что ее четырех лопастный ротационный двигатель помещен в отдельный корпус, соединенный резьбой с пусковой рукояткой. Благодаря этому можно быстро заменять изношенные узлы машины. Регулятор частоты вращения у этой машины отсутствует; пуск и остановку производят пусковым золотником, расположенным в рукоятке. Модернизированная машина ШР-6 выпускается под маркой ШР-06. Рисунок 2.10- Переносный станок с цилиндрическими направляющими.  Рисунок 2.12- Пневматическая сверлильная машина ИП-1011. В последние годы создана новая малогабаритная пневматическая шлифовальная машина ШМ-25-50. Она примерно в два раза легче, чем машина ШР-06, значительно экономичнее по расходу воздуха и меньше по габаритам. Важным достоинством новой машины является относительная бесшумность.  Рисунок 2.14- Малогабаритная пневматическая шлифовальная машина ЦШ-25-50. На рис. 2.14, а показана шлифовальная машина ШМ-25-50 с креплением абразивного круга диаметром до 50 мм, на рис. 46,6 — та же машина с креплением абразивной головки диаметром до 25 мм. Машина состоит из пускового устройства 5, пневматического двигателя / и шпинделя 3. Двигатель и шпиндель смонтированы в тонкостенном корпусе 2, к которому на резьбе крепится пусковое устройство 5. Глушение шума достигается путем многократного сжатия и расширения отработавшего ооздуха. После сжатия в выпускных отверстиях статора воздух расширяется в камере А, затем сжимается в кольцевом зазоре и вновь расширяется в камере В. Это же происходит в камерах С, Д Е, и полное расширение поздух получает только при выходе в атмосферу. Для образования камер не потребовалось вводить новые детали, и глушение шума достигнуто без увеличения массы машины. Приборы применяемые при монтаже рулевой машины Оптический плоскомер ОП-1 Он может фиксировать отклонения до 0,001 мм, но при| годен только для контроля открытых плоскостей, на которых не уста новлены другие детали, перекрывающие поле зрения. Например, невозможно проверять неплосьюстность фундаментных рам малообо ротных дизелей, на которых установлены детали остова двигателя. бор ОП-1 в этом случае может дать представление лишь о непрямол нейности левой или правой опорной поверхности, но не позволяет судит об их взаимном расположении, т. е. о неплоскостности, которая должна обеспечивать на судне повторяемость параметров стендовой сборки дизеля (зазоры в деталях движения).  Рисунок 2.15-Оптический плоскомер ОП-1: 1 - мишень; 2 - корпус визирной трубы; 3 - окуляр; 4 - поворотная часть визирной трубы; 5-опоры; 6 - пентапризма; 7-наклонная пластина с микровинтом; 8-аксикон; 9-микрообъектив Эта проблема решается другим прибором - гидростатическим уровнем (рис. 2.15), состоящим из нескольких гидростаканов, наполненных водой, и соединенных между собой шлангами. Жидкость в них, как в сообщающихся сосудах, устанавливается на одном уровне, относительно которого с помощью микрометра определяется положение контролируемых мест. Определить величину неплоскостности поверхности непосредственно по цифровым показаниям микрометра гидроуровня можно лишь в том случае, если эта поверхность занимает строго горизонтальное положение. Но корпус судна, в котором монтируется дизель, непрерывно меняет свое положение в силу целого ряда причин, в первую очередь, вследствие суточного перепада температуры окружающего воздуха и неравномерного нагрева его солнечными лучами. В таких условиях невозможно установить дизель строго горизонтально. При наклонном же положении дизеля судить о величине неплоскостности по цифровым показаниям микрометра невозможно.  Рисунок 2.18- Уровни: а - рамный; 6 - брусковый микрометрический; в- гидростатический1- гндростакан с жидкостью и наблюдательным стеклом; 2 -микромэтр, фиксирующий положение гидростакача от поверхности уровня жидкости; 3-соединительные шланги) 3 Контроль качества Требования к фундаментам Подготовка судового фундамента. Требований к опорной поверхности фундамента зависят от типа компенсирующего звена, на которые устанавливают рулевую машину. При использовании прокладок из пластмассы ФМВ опорную поверхность только зачищают до металлического блеска проверяют ее положение по высоте идлине относительно смонтированного ранее баллера руля. Эта проверка необходима, чтобы убедиться в том, что есть зазор величиной не менее 20 мм между опорными поверхностями рулевой машины и фундамента. необходимый для установки прокладок. Одновременно проверяют положение фундамента относительно диаметральной плоскости судна и по ширине судна. Иногда фундамент устанавливают временно на прихватках. После проверки его положения по рулевой машине или с помощью приспособлений фундамент приваривают окончательно к палубе румпельного отделения. Требования к погрузке Необходимо исключить обрыв механизма. Необходимо страховать рулевую машину в местах, где указано заводом поставщиком. Страповочные устройства должны быть проверены и промаркированы. При погрузке необходимо исключить его деформацию для погрузки рулевой машины использовать погрузочные траверсы. Для исключения повреждения, деформаций механизма на фундамент уложить деревянные бруски одинаковой толщины Требования к установке румпеля на баллер руля Установка румпеля на баллер руля. Румпель насаживают на верхний конец баллера на трех шпонках. Баллер изготовляют на судостроительном заводе и собирают с пером руля в механическом цехе. Румпель является деталью рулевой машины и его положение согласуют с остальными узлами рулевой машины. В частности, после регулировки рулевой машины на стенде завода- изготовителя на румпель наносят ориентирующий элемент — риску, положение которой определяет нулевое положение рейки рулевой машины.  Рисунок 3.1- Установка румпеля на баллер В процессе сборки румпеля с баллером положение этой риски должно быть согласовано с риской баллера, которая определяет нахождение пера руля в диаметральной плоскости судна. В связи с погрешностями разметки шпоночных пазов и неточностей совмещения рисок румпеля и баллера трудно изготовить шпоночные пазы на румпеле и баллере заранее по чертежу без их взаимной проверки. Поэтому на одной детали, обычно баллере, пазы фрезеруют согласно чертежу по разметке. Затем насаживают на баллер и после совмещения рисок переводят чертилкой пазы с баллера на румпель. Румпель снимают с баллера и отправляют в механический цех для фрезеровки пазов, согласованных го шпоночными пазами баллера. После этого изготовляют шпонки и подгоняют по пазам баллера и румпеля. Установка румпеля на баллер выполняется с допуском скользящей посадки 2- или 3-го класса точности. Шпонки имеют неподвижное соединение по баллеру и подвижное по румпелю. Шпоночные пазы на баллере и румпеле выполняют по 3-му классу точности. Шпонки пригоняют по пазам баллера индивидуально так, чтобы обеспечить отсутствие зазора в соединении: при проверке щуп 0,03 мм не должен проходить. Зазор между шпонкой я пазом румпеля 2 должен соответствовать ходовой посадке 3-го класса А3/Х3. Например, при ширине шпопочного паза румпеля 80А3 минимальная величина суммарного зазора между пазом румпеля и шпонкой составляет 0,04 мм, а максимальная 0,18 мм. Требования к центровке рулевого механизма После окончательного крепления румпеля на баллере грузят рулевую машину в румпельное отделение, устанавливают отжимные приспособления и собирают шарнирные соединения плунжеров с румпелем. Рулевую машину центруют по баллеру руля.  Рисунок 3.2-Схема фундамента По длине судна в направлении нос - корма положение машины определяют установлением равных зазоров аа=ак между направляющими рейками и торцами румпеля. Эти зазоры величиной около 20 мм - измеряют метром с ценой деления 1 мм. По ширине судна в направлении с борта на борт положение машины определяют установлением равных расстояний l1= l2= l3= l4 от плунжеров до обработанных торцов цилиндров. Такой проверкой обеспечивается равномерное выдвижение из цилиндров всех четырех плунжеров. По высоте положение рулевой машины регулируют отжимными приспособлениями до получения зазоров величиной 20 мм между опорными поверхностями машины и судового фундамента. Правила приемки и методы контроля После установки на судне проверяют комплектность рулевого устройства и соответствие координат рулевой машины, приводов и оборудования румпельного отделения требованиям монтажного чертежа. При монтаже рулевой машины проверяют: Качество пригонки шпонок по пазам румпера и баллера руля; Точность базирования машины по длине, ширине судна и относительно баллера руля; Качество установки прокладок, призонных болтов и надежность крепления рулевой машины к фундаменту; Соосность валов насоса переменной производительности; Возможность легкого доступа и быстрого демонтажа ответственных узлов рулевой машины и руля с минимальной разборкой соседнего оборудования. Кроме того, повторно проверяется наличие рисок нулевого положения, фиксирующих нахождение руля в диаметральной плоскости судна, на баллере руля и верхнем подшипнике баллера или палубе румпельного отделения. Показания электрических и механических указателей положении руля в различных постах должны быть согласованы и должны соответствовать градусной сетке на рулевой машине и верхнем подшипнике баллера. При проверке качества монтажа клапанной коробки с приводами контролируют возможность управления рулевой машиной приводами с верхней палубы. Аварийный насос или резервный насосный агрегат переменной производительности должны обеспечивать работу рулевого устройства при выходе из строя насосов переменной производительности рулевой машины. Масляная система с цистерной, маслоохладителями и арматурой должна быть оборудована контрольно -измерительными приборами, предохранительными клапанами. В румпельном отделении должны быть размещены и надежно закреплены запасные части, ключи и специальные приспособления рулевого устройства. 4 Организация рабочего места При выполнении слесарно-монтажных работ в цехе и на судне предусмотрена бригадная форма организации труда - выполнение работ специализированными бригадами слесарей-монтажников судовых. Выполнение слесарно-монтажных операций при сборке и монтаже механизмов, валопроводов, теплообменных аппаратов, судового оборудования, арматуры и приборов осуществляют звенья или отдельные члены бригад слесарей-монтажников судовых по специализации: а) монтаж главных механизмов и валопроводов; б) монтаж вспомогательных механизмов и теплообменных аппаратов; в) монтаж электрооборудования и приборов; г) монтаж систем трубопроводов и арматуры. Закрепление работ за звеньями и отдельными членами бригад осуществляют в соответствии с их квалификацией. Численный состав бригады и её звеньев устанавливают в зависимости от объемов и сроков выполняемых работ и с целью обеспечения наилучшей их управляемости. Организацией труда в нормативах предусмотрено освобождение рабочих основного производства от работ, выполняемых рабочими, занятыми обслуживанием |