курс. Магистральный газопровод характеризует высокое давление (до 10 мпа), поддерживаемое в системе, большой диаметр труб (1020, 1220, 1420 мм) и значительная протяженность (сотни и тысячи километров)

Скачать 3.32 Mb. Скачать 3.32 Mb.

|

Таблица 3 - Техническая характеристика ГПА ГТК-10-4

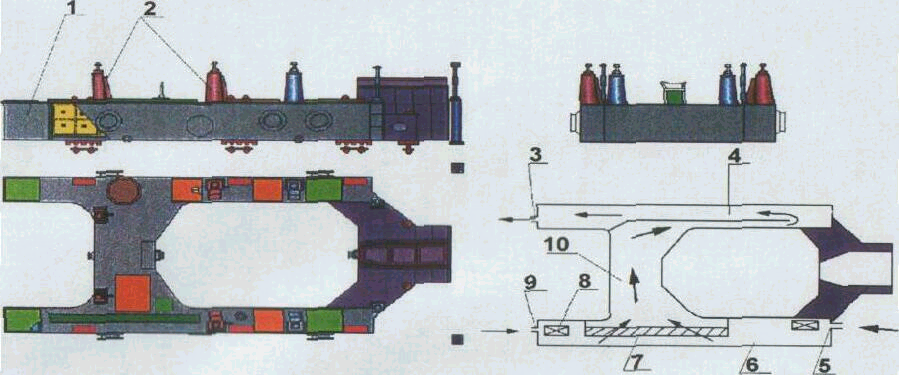

1.5 Вспомогательные системы 1.5.1 Система обеспечения маслом ГТУ Масляное хозяйство компрессорного цеха состоит из индивидуальной системы смазки и уплотнения, комплектно поставляемой к каждому агрегату и центральной системы подачи, регенерации и хранения масла. Индивидуальная система смазки и уплотнения агрегата состоит из рамы-маслобака (рисунок 6), насосов смазки и уплотнения, аккумулятора масла, поплавковой камеры, маслоохладителей, фильтров и трубопроводов, запорной и регулирующей арматуры. Вдоль компрессорного цеха проложен коллектор аварийного слива масла из рамы-маслобака каждого агрегата. Переливаемое масло отводится в емкость аварийного слива масла емкостью 25 м3 с погружным насосом для откачки масла на склад ГСМ.  1 – корпус, 2 - опорные стойки, 3 - выход масла, 4 – перегородка, 5 – фланец, 6 - сливной отсек, 7 – фильтр, 8 – воздухоотделитель, 9 – фланец, 10 - отсек чистого масла Рисунок 6 - Рама-маслобак На трубопроводах аварийного слива масла из каждого агрегата предусмотрена дистанционно управляемая задвижка с пневмоприводом и задвижки (на байпасе) с ручным управлением, штурвалы которых вынесены за стенку под галерею нагнетателей. Охлаждение масла производится в воздушных холодильниках, поставляемых заводом изготовителем агрегатов. Маслоохладители расположены под воздухозаборной камерой. Для предпускового разогрева масла предусмотрен обогрев маслоохладителей электрокалорифером и установка масляного подогревателя предпускового подогрева, теплоносителем в котором является горячая вода из системы отопления. Рама-маслобака сварной конструкции выполнена из листовой стали. На верхнем листе рамы установлены опорные стойки 2 на которые лапами опирается корпус турбокомпрессора, на специальные опорные площадки устанавливается корпус подшипников силовой турбины, размешаются люки для установки оборудования внутрь маслобака, а также для окраски и очистки маслобака; имеется шесть реперных площадок для установки гидроуровней при монтаже оборудования. Через реперные площадки проходят 12 анкерных шпилек для крепления рамы к фундаменту, В раме-маслобаке созданы условия для прохода масла от сливного к заборному отверстию 3 в течение пяти минут, этого достаточно для выделения из масла воздуха. Масло поступает через фланцы 5 и 9 в два воздухоотделителя 8, в сливной отсек 6 и через сетчатые фильтры 7 в отсек чистого масла. Масло движется со скоростью примерно 0,058 м/с. Огибая перегородку 4, масло подается к инжектору главного маслонасоса. Поперек протока масла устанавливаются ребра жесткости с отверстиями и щелями, которые турбулизуют поток, улучшая выделение воздуха. С целью исключения протечек масла через масляные уплотнения, улучшения выделения воздуха из масла, лучшего гашения пены в маслосистеме установлен инжекторный отсос воздуха и паров масла из корпусов подшипников и из маслобака, в результате чего вся система находится под разряжением. Масляный бак должен быть герметизирован, что повышает также и пожаробезопасность при доливке масла во время работы ГТУ. На раме-маслобаке установлены: вертикальный пусковой центробежный электронасос, поплавковый и электронный указатели уровня, сетчатые масляные фильтры, воздухоохладители, инжекторы главного маслонасоса, все маслопроводы в пределах турбоблока. В системе смазки, регулирования и уплотнения нагнетателей и привода применяется масло турбинное ТП- 22. 1.5.2 Назначение и принцип действия системы топливного и пускового газа (БПТПГ) Система предназначена для подачи пускового газа к турбодетандеру с целью запуска турбины и подачи топливного газа в камеру сгорания. В качестве топливного и пускового газа компрессорных агрегатов используется транспортируемый газ после специального блока редуцирования. В систему топливного и пускового газа входит следующее оборудование: -комплект запорной арматуры с ручным и автоматическим управлением; -блок редуцирующих и предохранительных клапанов; -блок сепараторов; -KИП и А; -обогревающие устройства; -замер расхода газа. Пусковой газ после блока редуцирования с давлением 2,5 МПа направляется в коллектор пускового газа компрессорного цеха Dу =200. В соответствие с ТУ 108-641-77 расход топливного газа на один агрегат составляет 4,4 тыс. н. м3/час (ГТК-10-4). Давление топливного газа 1,5±0,03 МПа. Расход пускового газа на один запуск в соответствии с ТУ 108-641-77 нормируется не более 1000 кг. Давление пускового газа 2,5±0,03 МПа. Время запуска агрегата из холодного состояния, включая принятие нагрузки, соответствующей оборотам силового вала 3300 об/мин., составляет ориентировочно 15 мин. 1.6 Очистка газа от механических примесей Установка очистки газа предназначена для очистки природного газа от механических примесей, углеводородного конденсата, воды и их сбора и состоит из: - шести мультициклонных пылеуловителей - дренажных коллекторов диаметром Ду=100мм - емкости сбора углеводородного конденсата и жидкости. Пылеуловитель (производительность Q = 20 млн. м3/сут) предназначен для очистки природного газа от сухих механических примесей или жидкости на компрессорных станциях магистральных газопроводов. Пылеуловитель представляет собой аппарат цилиндрической формы диаметром Ду=2000 мм и высотой Н=9225 мм со встроенными циклонами. Для полного и эффективного отделения из потока газа конденсата и механических примесей аппарат содержит три следующие основные секции: - секция ввода газа; - секция очистки газа; - секция сбора уловленной жидкости и механических примесей. Секция ввода газа состоит из вводной трубы диаметром Ду=500 мм и распределительного корпуса. Секция очистки газа состоит из пяти циклонов ЦН-15 диаметром Ду = 600 мм закрепленных неподвижно на нижней решетке. Циклонный элемент состоит из корпуса трубы диаметром Ду = 600 Нижняя часть аппарата, являющаяся сборником примесей, обогревается при помощи подогревателя змеевикового типа, необходимого для подогрева жидкости в зимнее время. В нижней части аппарата находится дренажный штуцер диаметром Ду = 50 мм. Для обеспечения контроля за нормальной работой, пылеуловитель снабжен штуцерами: для манометра, указателя уровня и штуцерами для сигнализатора (регулятора) уровня. Для осмотра внутренней части аппарата, периодической его очистки, имеются два люка-лаза. Люк имеется также в нижней решетке, на которой крепятся циклонные элементы. Пылеуловитель работает следующим образом: неочищенный газ через штуцер входа поступает в секцию ввода газа, проходит через циклонные элементы, где благодаря закручиванию потока газа в завихрителе и происходит очистка газа от механических примесей или жидкости. Отсепарированные в циклонных элементах механические примеси или конденсат собираются в сборнике в нижней части аппарата, откуда удаляются через дренажный штуцер при периодической продувке по мере накопления. Количество пылеуловителей определяется из условия, чтобы при отключении одного аппарата, оставшиеся в работе обеспечивали необходимую степень очистки проектного объема газа при потерях давления не более 0,04 МПа. 1.7 Охлаждение газа Блок охлаждения газа предназначен для охлаждения газа, нагреваемого в процессе компримирования в нагнетателях (средний нагрев газа в группе ЦБН составляет 35-400С). Вследствие этого ухудшается режим работы ГП, увеличиваются энергозатраты на транспорт газа. Для улучшения режима работы ГП, а также для предотвращения плавления изоляции трубопровода, протаивания грунта и как следствие потери устойчивости трубопровода, а также для предотвращения значительных термических напряжений необходимо охлаждение газа для поддержания его температуры в рабочих пределах. На линейных КС охлаждение газа осуществляется после его компримирования в нагнетателях перед поступлением в линейную часть. Это связано с тем, что более эффективно охлаждение осуществляется при высоких температурах газа, в этом случае резко уменьшается требуемая поверхность охлаждения, а следовательно и эксплуатационные и капитальные затраты на системы охлаждения. Наибольшее распространение в настоящее время на КС получили аппараты воздушного охлаждения газа (АВО), которые не требуют предварительной подготовки теплоносителей, имеют простые схемы и надежны в эксплуатации. На КЦ-4 установлены 24 АВО типа «Хадсон» Техническая характеристика

Основные конструктивные размеры

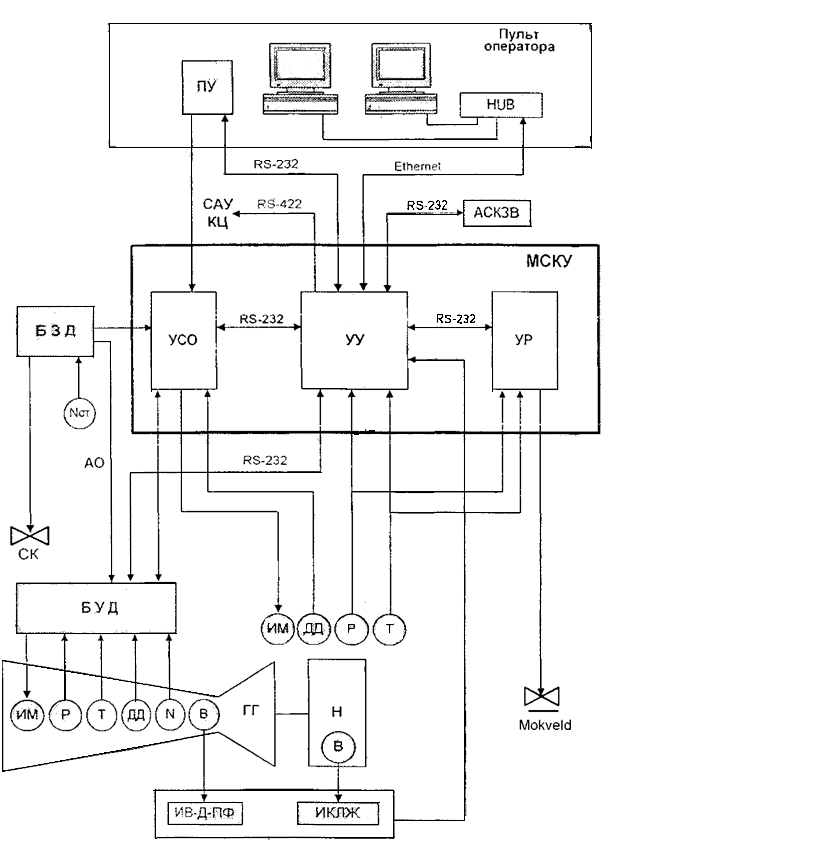

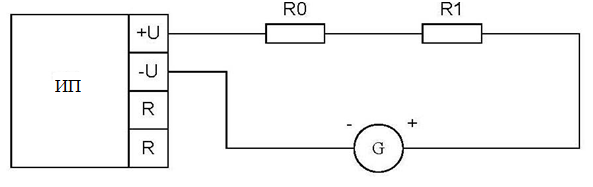

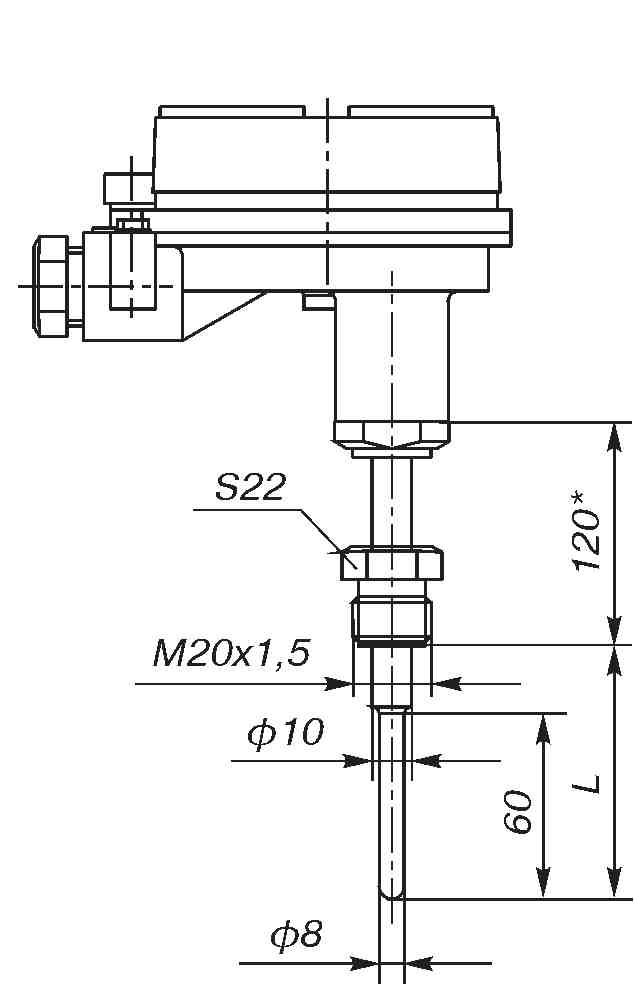

Характеристика среды: взрывоопасная, токсичная, слабокоррозионная. Охладитель природного газа представляет собой аппарат воздушного охлаждения с горизонтальным расположением трубных пучков. Для увеличения поверхности теплообмена трубки трубных пучков выполняются оребренными. Конструкция двухсекционного аппарата выполнена следующим образом. Трубные пучки укреплены на общей раме симметрично относительно валов вентиляторов. Сверху к раме жёстко крепятся конфузоры (по два на каждый аппарат). Снизу к раме крепится механизм привода вентиляторов. Подвод и отвод охлаждаемого газа производится через распределительные коллекторы. Пройдя по оребрённым трубам, газ отдаёт тепло атмосферному воздуху, который подаётся снизу вверх вентиляторами. Охлаждение происходит за счёт разности температур компримированного газа и атмосферного воздуха. Привод вентиляторов осуществляется посредством электродвигателей. Установка охлаждения природного газа состоит из 24 аппаратов воздушного охлаждения. Охлаждение газа производится от температуры 29,3 Количество устанвленных на компрессорной станции АВО определено расчетом, исходя из температуры наружного воздуха и оптимальной температуры охлаждения газа с учетом ограничений, определенных условиями устойчивости трубопроводов и изоляции. Наружная очистка применяется при загрязнении ребристых поверхностей труб различными примесями, пылью, тополевыми почками, насекомыми, смесью пыли, масла и коррозионных веществ. В настоящее время применяются четыре основных средства очистки наружной поверхности ребристых труб: -приспособление для продувки воздухом; - водоструйное приспособление; - струя горячей воды или пара; - химическая очистка. В последнем случае необходимо, чтобы применяемая среда была совместима с родом металлов конструкции ребер. Внутренняя очистка также применяется для улучшения теплоотдачи металла труб. В настоящее время применяют три метода очистки: -механическая очистка; -химическая очистка; -промывка под давлением. Два последних метода не подходят для труб имеющих «пробки». 1.8 КИП и автоматика 1.8.1 Выбор и обоснование объекта автоматизации Система автоматического управления (САУ) ГПА выполнена на базе современных технических средств и выполняет функции автоматической проверки готовности к пуску, включая опробование защит, автоматический пуск ГПА с загрузкой или без загрузки агрегата в трассу, автоматическая стабилизация заданного режима работы ГПА, автоматический нормальный останов ГПА, антипомпажное регулирование и защита нагнетателя, автоматическое и дистанционное управление тушением пожара непрерывное отображение важнейших параметров, характеризующих работу ГПА. 1.8.2 Состав САУ ГПА Система автоматического управления (САУ) (рисунок 9) газоперекачивающего агрегата состоит из трёх основных позиций: -пульт оператора расположенного в помещении главного щита управления КЦ; -микропроцессорная система контроля и управления (МСКУ) расположенная в шкафу на отметке 0,000; комплекс устройств по управлению, регулированию, приёму, передаче сигналов от первичных приборов к МСКУ. 1.8.3 Функции САУ ГПА САУ построена на базе комплекса средств контроля и управления МСКУ-СС 4510-38 осуществляющего приём и обработку входных сигналов от аналоговых и дискретных датчиков объекта управления и формирования команд управления исполнительными механизмами.  Рисунок 9-Структурная схема САУ ГПА Основные функции, выполняемые САУ ГПА Управляющие функции: -автоматическая проверка готовности к пуску, включая опробование защит; -автоматический параметрический пуск ГПА с загрузкой или без загрузки агрегата в трассу; -автоматическая стабилизация заданного режима работы ГПА в установившемся режиме; -автоматический нормальный останов агрегата; - автоматический аварийный останов ГПА по срабатыванию защиты или команде оператора; - автоматическое поддержание ГПА в готовности к пуску в режиме резерва; - антипомпажное регулирование и антипомпажная защита нагнетателя; - дистанционное управление отдельными механизмами ГПА; - экстренный останов по команде оператора; - реализация отладочных режимов; - холодная и горячая прокрутка; - поэтапный пуск; - дистанционное управление механизмами ГПА с учетом необходимых блокировок; - автоматическое и дистанционное управление тушением пожара; - автоматическое и дистанционное управление средствами вентиляции при превышении пределов загазованности. Регулирующие функции: - регулирование скорости вращения силовой турбины; - антипомпажное регулирование. Информационные функции: - сбор и обработка технологических параметров ГПА, информации о состоянии исполнительных механизмов; - непрерывное отображение важнейших параметров, характеризующих работу ГПА; - индикация состояния исполнительных механизмов и кранов; - отображение по запросу оператора информации о текущих значениях параметров; - расчет в реальном масштабе времени ряда косвенных параметров (в соответствии с техническими требованиями на САУ ГПА); - непрерывное представление информации о параметрах, выходящих за пределы установок или срабатывании защит ГПА; - автоматическое запоминание срабатывания аварийной сигнализации до момента снятия ее оператором; - автоматическое формирование массивов ретроспективной информации; - сигнализацию режимов работы ГПА; - представление информации о невыполненных предпусковых условиях и отклонениях в процессе пуска, стационарного режима и останова ГПА; - возможность обмена информацией с АСУ ТП КЦ по цифровому каналу. Технические средства МСКУ размещены в металлических шкафах с односторонним обслуживанием. Основными компонентами МСКУ, служащими для обработки информации приходящей от датчиков объекта, выдачи команд на исполнительные механизмы, приём данных от прочих подсистем САУ и выдачи информации оператору являются УУ -устройство управления, УР - устройство регулирования и УСО - устройство связи с объектом. УУ производит измерение аналоговых параметров от датчиков всех подсистем объекта автоматизации, кроме датчиков нагнетателя подключенных к УР и датчиков, подключенных к БУД (блок управления двигателем). УУ осуществляет контроль напряжений питания, приём аналоговых сигналов от виброаппаратуры нагнетателя ИКЛЖ и виброаппаратуры двигателя ИВ-Д-ПФ. УУ принимает по уплотнённому каналу дискретные сигналы, полученные УСО от всех подключённых к ним датчиков объекта и передаёт в УСО массив сигналов управления ИМ (исполнительные механизмы). УУ осуществляет двусторонний обмен по уплотнённому каналу с БУД и АСК ЗВ (аппаратура сигнализации и контроля загрязняющих выбросов). В УУ размещена управляющая программа, результатом работы которой является набор команд управления ИМ и дискретные сигналы передаваемые в УР и БУД, определяющие режим их работы. УУ обеспечивает обмен информацией с ПЭВМ пульта оператора (основной канал связи с МСКУ), где так же размещается панель управления (резервный канал связи с МСКУ). ПЭВМ и панель управления служат для представления информации, дистанционного управления и задания режимов работы ГПА. УР производит измерение аналоговых параметров температуры и давления, значения которых необходимы для расчёта управляющего воздействия на антипомпажный клапан. В их число входят температура и давления на входе и выходе нагнетателя, перепад давления на конфузоре нагнетателя, обороты ГГ (газогенератор) и СТ (свободная турбина). УР производит управление антипомпажным клапаном и имеет выходной дискретный канал для выдачи команды на закрытие СК (стопорный клапан) в случае превышения оборотов значения аварийной уставки. УР имеет двусторонний обмен с УУ по резервированным последовательным каналам связи с интерфейсом RS-232. УР передаёт в УУ значения измеряемых параметров, дискретные сигналы, формируемые алгоритмом регулирования и сообщения о неисправности узлов и блоков, входящих в состав УР, а так же сообщения о неисправности линий связи УР с подключенными к нему датчиками УР получает от УУ дискретные и аналоговые параметры, необходимые для работы алгоритма регулирования. УСО служат для приёма сигналов от дискретных датчиков объекта (за исключением сигналов, принимаемых БУД) и передачи их в УУ, а так же выдачи сигналов, на ИМ. УСО формирует по заданию, поступающему от УУ, команды контроля виброаппаратуры двигателя, нагнетателя авиаприборов. УСО связано по прямым каналам с БЗД (блок защиты двигателя). БУД производит сбор, первичную обработку и передачу в УУ МСКУ сигналов от дискретных и аналоговых датчиков, установленных на двигателе, а так же осуществляет аналоговое управление топливным клапаном и ВНА формирует управляющее воздействие на ИМ двигателя. БЗД служит для СТ от раскрутки при обрыве нагнетателя. В случае если число оборотов СТ превысит значение верхней аварийной уставки, БЗД выдаст команду на закрытие стопорного клапана и сигнал «АО» (аварийный останов) в МСКУ. АСК ЗВ предназначена для контроля организованных выбросов загрязняющих веществ от одного до восьми источников загрязнения. Структура каналов ввода - вывода САУ. Функции измерения и аналогового управления реализуются техническими средствами из состава САУ, включающими датчики: вторичные аналоговые преобразователи фирм Analog Devices серии 7В, предназначенные для преобразования выходных сигналов датчиков в напряжение постоянного тока 1 - 5 В, барьеры искробезопасности фирмы «Stahl», контроллеры УУ и УР построены на базе средств «Micro PC». В контроллерах УУ и УР производится обработка измерительной информации, поступающей от вторичных измерительных преобразователей и её передача для представления на ПЭВМ пульта оператора, а также формируются значения регулируемых технологических параметров. 1.8.4 Термопреобразователь сопротивления марки ТСПУ Метран-276 МП Термопреобразователи ТСПУ Метран-276 МП применяются во взрывоопасных зонах, в которых возможно образование взрывоопасных смесей газов, паров, горючих жидкостей с воздухом категорий IIА, IIВ и IIС групп Т1-Т6. Термопреобразователи микропроцессорные предназначены для измерения температуры жидких и газообразных сред, по отношению к которым материал защитной арматуры является коррозионностойким. Чувствительный элемент первичного преобразователя и встроенный в головку датчика микропроцессорный преобразователь преобразуют измеряемую температуру в унифицированный выходной сигнал постоянного тока, что дает возможность построения АСУТП без применения дополнительных нормирующих преобразователей. Конструктивно термопреобразователь микропроцессорный состоит из первичного преобразователя, помещенного в защитную арматуру (термозонд) и микропроцессорного преобразователя, встроенного в головку. Функциональные возможности микропроцессорного преобразователя (МП) позволяют осуществлять: − перенастройку диапазона преобразуемых температур; − диагностику - при обнаружении неисправности в электронном преобразователе, обрыве или коротком замыкании в первичном преобразователе выходной сигнал устанавливается в состояние, соответствующее сигналу тревоги I ≤ 3,8 мА); − линеаризацию номинальной статической характеристики чувствительного элемента; − калибровку микропроцессорного преобразователя под индивидуальную статическую характеристику чувствительного элемента по 2…8 температурным точкам для повышения его точности; − выбор времени демпфирования выходного сигнала из ряда: 0,78; 3,2; 5,6; 7,8; 10,1; 19,5; 26,5; 31 с (устанавливается потребителем при настройке); − автоматическую компенсацию изменения температуры холодного спая термоэлектрического преобразователя. Рабочие характеристики ТСПУ Метран-276МП-ExiaСТ5: − номинальная статистическая характеристика: Pt 100; − выходной сигнал: 4-20 мА; − диапазоны преобразуемых температур: -50…500; − минимальный поддиапазон измерений: 25°С; − Зависимость выходного сигнала от температуры: линейная. Пределы допускаемой приведённой погрешности для ТСПУ Метран-276МП-ExiaСТ5: − верхний предел измерений: до 300°C; − приделы допускаемой основной приведённой погрешности в диапазоне от 25 до 150 ° C составляют 0,25 – 0,5%. Схема подключения ТСПУ Метран – 276 показана на рисунке 10.  Рисунок 10 – Схема подключения ТСПУ Метран - 276 МП R=R0+R1, R0=100 Ом, 100 ≤ R ≤ 1000 Ом, G – источник питания. Конструкция термопреобразователя сопротивления ТСПУ Метран-276МП показана на рисунке 11  Рисунок 11 - Термопреобразователь сопротивления ТСПУ Метран-276МП |