курс. Магистральный газопровод характеризует высокое давление (до 10 мпа), поддерживаемое в системе, большой диаметр труб (1020, 1220, 1420 мм) и значительная протяженность (сотни и тысячи километров)

Скачать 3.32 Mb. Скачать 3.32 Mb.

|

|

Основной объект КС - компрессорный цех, оснащенный газоперекачивающими агрегатами и рядом вспомогательных систем (агрегатных и общецеховых). Эти системы обеспечивают эксплуатацию ГПА (газоперекачивающий агрегат) и другого оборудования КС, а также нормальные условия работы обслуживающего персонала. В составе КС может быть один или несколько компрессорных цехов, которые обозначаются соответствующими порядковыми номерами. Через очистительные устройства газ попадает в газоперекачивающие агрегаты, где осуществляется процесс его сжатия, после чего пропускается через аппараты воздушного охлаждения (АВО) газа и возвращается в газопровод для дальнейшей транспортировки. Когда компрессорная станция не работает, газ пропускается только по газопроводу. Максимальное давление газа на входе в КС составляет 5,5 МПа, а на выходе 7,5 МПа, но в зависимости от потребления газа давление меняется. Производительность зависит от количества включенных в работу ГПА. Режим работы компрессорной станции круглосуточный, поэтому оборудование и системы компрессорной станции обслуживаются сменным персоналом. Основные производственные задачи КС заключаются в обеспечении надежной, экономичной и бесперебойной работы турбокомпрессорного, теплоэнергетического, технологического и вспомогательного оборудования в заданном технологическом режиме. 1.2 Устройство компрессорного цехаКС-4 эксплуатирует магистральный газопровод Челябинск – Петровск, фактическая производительность которого составляет 91,3...101,7 млн. м3 в сутки при абсолютном давлении 7,45 МПа. В состав компрессорного цеха входят следующие объекты и системы: - установки очистки и охлаждения газа; - технологические трубопроводы с установленной на них запорной арматурой; - компрессорный цех с установленными газоперекачивающими агрегатами; - системы подготовки топливного, пускового и импульсного газа; - система маслоснабжения цеха; - системы пожаротушения; - электрические устройства, КИП и А; - узел подключения цеха к газопроводам. В КЦ осуществляются следующие технологические процессы: - очистка транспортируемого газа от механических и жидких примесей; - сжатие газа в центробежных нагнетателях; - охлаждение газа после сжатия в специальных охладительных устройствах; - измерение и контроль технологических параметров; - управление режимом работы газопровода путём изменения числа работающих ГПА и режимного состояния самих ГПА. Транспортируемый компрессорным цехом природный газ называется технологическим в отличие от импульсного, пускового и топливного, используемых для собственных нужд станции. В трубопроводном транспорте имеют дело, как с естественными природными газами, так и с искусственными, получаемыми при сжигании сланцев (сланцевые газы), при подземном сжигании различных углей (газы подземной газификации). Кроме того, в пределах заводских цехов по трубам транспортируется значительное количество чистых газов (водород, кислород и другие), смесей различных газов (СО, СО2, СН4 и другие). Природные газы в соответствии с условиями их образования делят на три группы: газы чисто газовых месторождений, газы газоконденсатных месторождений (попутные нефтяные газы). Все эти газы являются углеводородными. Природные газы условно подразделяют на сухие, если жидкой фракции (пропана и выше) меньше 50 г/м3, и жидкие, если жидкой фракции более 50 г/м3. Основными компонентами природных газов являются углеводороды (метан, этан, пропан и т.д.), а также в них содержится некоторое количество негорючих газов (N2, CO2, и другие). Газы конденсатных и нефтяных месторождений перед их перекачкой по магистральным газопроводам очищают от тяжелых углеводородов (пропан и выше). Природный газ бесцветен, легче воздуха, не имеет запаха, и поэтому перед подачей газа потребителю на ГРС ему придают специфический запах с помощью одоранта. Состав природного газа Уренгойского месторождения и его газовая постоянная: CH4-98,47%; N2-0,93%; R - 512,1 Дж/(кг C2H6-0,15%; CO2-0,45%; 1.3 Технологическая схема компрессорного цеха На КС «Полянская» в КЦ №4 используется следующее основное оборудование (таблица 2). Таблица 2 – Основное оборудование КЦ №4

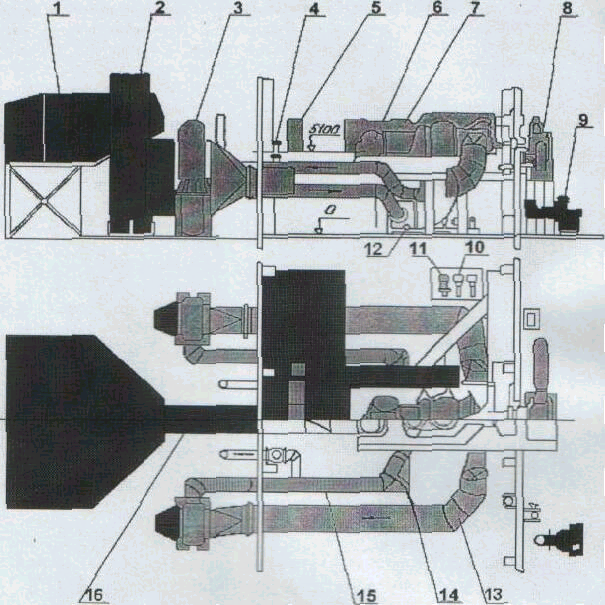

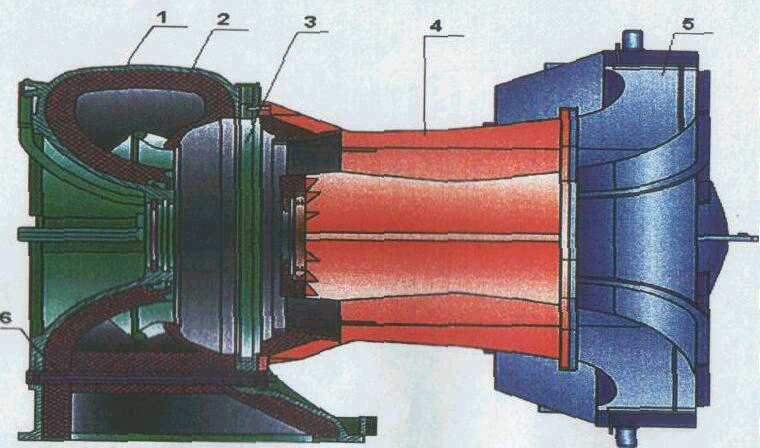

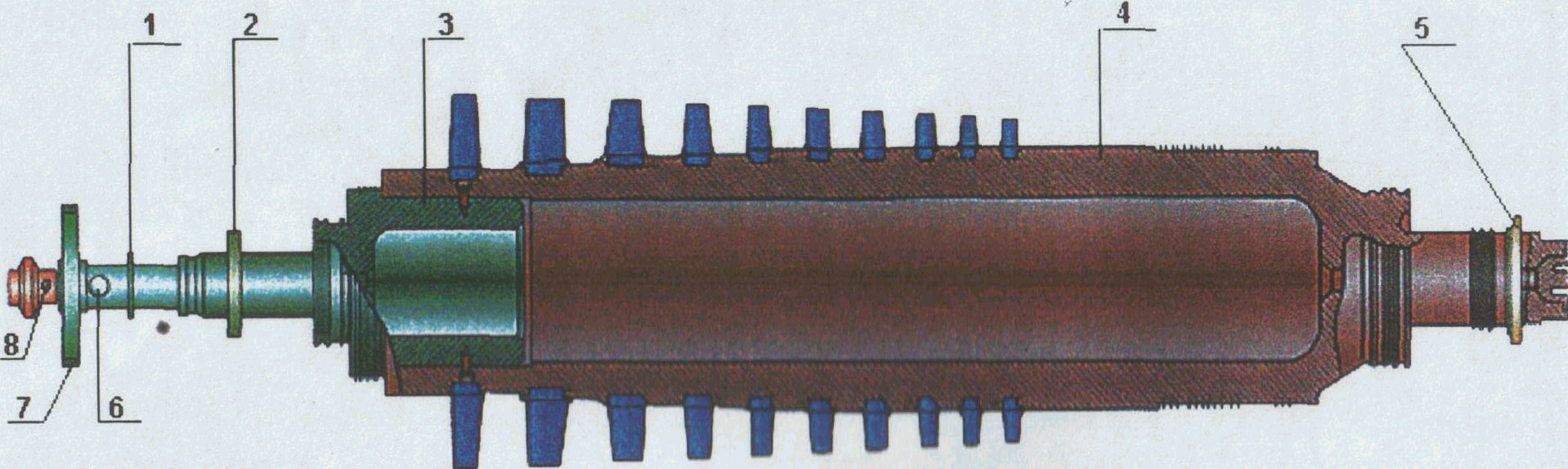

Рассмотрим подробнее устройство и работу данного оборудования. 1.4 Газоперекачивающий агрегат ГПА ГТК-10-4 Газотурбинная установка ГТК-10-4 производства Невского завода им. Ленина (рисунок 1) состоит из: двух, имеющих между собой газовую связь, турбин высокого давления для привода воздушного компрессора и низкого давления для привода ротора нагнетателя; воздушного осевого компрессора; камеры сгорания; воздухоподогревателя; пускового турбодетандера; системы смазки, защиты и управления, обеспечивающей нормальную работу и обслуживание установки; воздухозаборной камеры; защитной наружной обшивки. Турбины выполнены в литом корпусе с внутренней тепловой изоляцией и размещены на сварной раме-маслобаке. Роторы ТВД и ТНД состоят из одновенечных дисков, укрепленных консольно на валу осевого компрессора и силового вала, каждый вращается в двух парах подшипников скольжения, один из каждой пары вала - опорно-упорный. Корпус осевого компрессора, имеющий четыре опорные лапы, состоит из трех частей, соединенных вертикальными фланцами: всасывающей и нагнетательной камер, средней части (обоймы).  1 - воздухозаборная камера, 2 - дымовая труба продуктов сгорания, 3 – регенератор, 4 - выпускной клапан, 5 - щиты КИП и А, 6 - блок турбогруппы, 7 - вентиляционно-декоратнвный кожух блока турбогругшы, 8 - нагнетатель природного газа, 9 - вентилятор отсоса воздуха, 10 - винтовые маслонасосы, 11 - резервный маслонасос, 12 - камера сгорания, 13 - выходной патрубок, 14, 15, 16-трубопроводы Рисунок 1 – Типовая компоновкa Он усилен ребрами, а задняя часть стенки нагнетательной камеры соединена с обоймами стяжками для предотвращения деформации корпуса от внутреннего давления. Средняя часть корпуса компрессора выполнена в виде конической трубы с двумя вертикальными фланцами. На внутренней поверхности ее имеются двенадцать канавок для крепления направляющих лопаток компрессора. Для установки сбросных клапанов имеется кольцевой прилив, канал которого соединен с внутренней полостью компрессора щелью. Нагнетательная камера состоит из диффузора, сбросной камеры и патрубка. На задней стенке имеются кольцевые приливы для крепления корпуса среднего подшипника и двух сегментов. Перед нагнетательной камерой установлен диффузор, в котором для поворота потока воздуха имеется кольцевая лопатка. Между турбиной и компрессором имеется средний подшипник. Корпус турбин (рисунок 2) состоит из четырех частей, соединенных вертикальными фланцами: передняя часть корпуса 1, диффузор 4 и два выхлопных патрубка 5 (правый и левый). Передняя часть корпуса и диффузор снабжены фланцами горизонтального разъема, выхлопные патрубки горизонтальных разъемов не имеют.  1 - передняя часть корпуса, 2 - внутренняя вставка, 3 –обойма, 4 – диффузор, 5 - выхлопной патрубок, 6 – стяжка Рисунок 2 – Корпус турбин Корпус турбин опирается на фундаментную раму при помощи шести лап, расположенных по две на переднем корпусе, диффузоре и по одной на выхлопных патрубках. Лапы, расположенные на переднем корпусе турбин, жестко закреплены на раме. Остальные лапы корпусов агрегата могут перемещаться в осевом направлении при тепловом расширении корпусов. В корпусе турбины в специальных расточках установлены: обойма 3 направляющих лопаток, диафрагма с передним уплотнением, уплотнение крыльчатки и заднее уплотнение турбины (на рисунке не показаны). Ротор компрессора (рисунок 3) составной и выполнен из пустотелого барабана 4 и пробки 3. Пробка запрессована в расточку барабана со стороны входа воздуха в компрессор и зафиксирована четырьмя радиальными штифтами, которые стопорятся резьбовыми пробками.  1 - диск реле осевого сдвига, 2 - упорный диск, 3 – пробка, 4 – барабан, 5 - центробежное колесо, 6 - отверстие для установки автомата безопасности, 7 - зубчатое колесо, 8 - отверстие для установки магнита тахогенератора |