Модуль 4. Материалы, оборудование и арматура системы газоснабжения. Модуль 4. Материалы, оборудование и арматура системы газоснабжен. Материалы, оборудование и арматура системы газоснабжения

Скачать 34.29 Kb. Скачать 34.29 Kb.

|

|

Материалы, оборудование и арматура системы газоснабжения 1 Трубы и соединительные детали 2. Трубопроводная арматура и оборудование газопроводов 3. Вспомогательные материалы Трубы и соединительные детали Стальные трубы. Для строительства систем газоснабжения применяют стальные прямошовные и спиральношовные сварные и бесшовные трубы, изготовленные из хорошо сваривающейся стали, содержащей не более 0,25 % углерода, 0,056 % серы и 0,046 % фосфора. Для строительства систем газоснабжения давлением до 1,6 МПастальные трубы выбирают в зависимости от минимальной расчетной температуры наружного воздуха района строительства и способа прокладки (месторасположения) газопровода. Трубы, предусмотренные для системы газоснабжения, должны быть испытаны гидравлическим давлением на заводе-изготовителе или иметь запись в сертификате о гарантии того, что трубы выдержат гидравлическое давление, соответствующее требованиям стандартов или технических условий на трубы. Стальные трубы, как правило, соединяют сваркой. Сварные соединения стальных труб должны быть равнопрочные основному металлу труб или иметь гарантированный заводом-изготовителем согласно стандарту или техническим условиям на трубы коэффициенту прочности сварного соединения. Указанное требование следует вносить в заказные спецификации на трубы. Изготовление соединительных частей и деталей для систем газоснабжения предусматривают из спокойной стали (литые, кованые, штампованные, гнутые или сварные) или из ковкого чугуна в соответствии с ГОСТами и ОСТами, перечень которых регламентирован СНиП 2.04.08—87. Полиэтиленовые трубы. При проектировании подземных газопроводов необходимо предусматривать использование газораспределительных полиэтиленовых труб в соответствии с требованиями ГОСТ Р 50839-95. При строительстве газопроводов можно применять мерные и длинномерные трубы. При реконструкции стальных газопроводов рекомендуют применять длинномерные трубы. Соединительные детали газопроводов (втулки под фланцы, переходы, отводы, тройники и др.) следует предусматривать в соответствии с требованиями технических условий, утвержденных в установленном порядке. Трубопроводная арматура и оборудование газопроводов Выбор арматуры. С помощью газовой арматуры включают, отключают, изменяют расход, давление или направление газового потока, а также удаляют газы. При выборе арматуры для установки в системах газоснабжения следует учитывать свойства металла и характер воздействия на него транспортируемого газа, а также условия эксплуатации (давление газа и температуру окружающей, среды). По назначению газовую арматуру разделяют на: запорную — для периодических герметичных отключений отдельных участков газопровода, аппаратуры и приборов; регулирующую — для снижения давления и поддержания его в заданных пределах; предохранительную — для предупреждения возможности повышение давления газа сверх установленных пределов; арматуру обратного действия — для предотвращения движения газа в обратном направлении; аварийную и отсечную — для автоматического прекращения движения газа к аварийному участку при нарушении заданного режима. Согласно ГОСТ 356—80 арматура и соединительные части трубопроводов характеризуются условным ру, рабочим рр и пробным рпр давлением. В зависимости от условного давления арматуру можно разделить на три основных вида: низкого (р„ до 1,0 МПа); среднего (ру= 1,6...6,4 МПа) и высокого ру = 6,4...40 МПа) давления. По способу присоединения к газопроводам, оборудованию и приборам арматуру подразделяют на фланцевую, муфтовую, цапковую и с концами под сварку. Газовая запорная арматура. Запорная арматура, устанавливаемая на газопроводах, должна обеспечивать: герметичность отключения; минимальные потери давления в открытом положении, особенно на газопроводах низкого давления; удобство обслуживания и ремонта; быстроту открытия и закрытия, которые при ручном управлении должны производиться с небольшим усилием. К запорным устройствам относят трубопроводную арматуру (краны, задвижки, вентили), гидравлические задвижки и затворы, а также быстродействующие (отсечные) устройства с пневматическим или электромагнитным приводом. Применяемые в газовом хозяйстве задвижки классифицируют: по материалу, из которого они изготовлены (чугунные и стальные); по конструкции приводов затворов (с выдвижным или невыдвижным шпинделем) и самих затворов (параллельные и клиновые). Используемые в качестве отключающих устройств чугунные задвижки устанавливают вместе с линзовыми компенсаторами. На газопроводах диаметром менее 100 мм применяют гнутые или сварные крутоизогнутые П-образные компенсаторы. Стальные задвижки на прямых участках газопроводов устанавливают без компенсаторов, но с применением косых вставок, облегчающих выполнение ремонтных работ при демонтаже отключающего устройства, установке заглушки, замене прокладки и т.д. Для внутренних газопроводов низкого давления, а также наружных (фасадных и цокольных) применяют проходные краны, которые по способу создания удельного давления на уплотнительных поверхностях подразделяют на натяжные и сальниковые, по способу присоединения к газопроводам — на муфтовые (резьбовые) и фланцевые, а по материалу — на латунные и чугунные. Поворотные краны должны иметь ограничители поворота и указатели положений «Открыто» и «Закрыто». На кранах с диаметром условного прохода до 80 мм должна быть риска, указывающая направление движения газа в пробке. Привод к затворам запорной арматуры может быть ручным, механическим (устройство оборудуют штурвалом и зубчатой передачей к штоку затвора); пневматическим или гидравлическим (оборудуют цилиндром, который шарнирно соединяется со штоком затвора); электрическим (устанавливают электродвигатель и передающий механизм к штоку затвора) и электромагнитным (устройство оборудуют электромагнитом, сердечник которого шарнирно связывается со штоком затвора). На газопроводах промышленных и коммунально-бытовых предприятий в качестве запорных устройств наиболее часто используют краны и задвижки, реже — вентили с ручным приводом, гидрозатворы и гидравлические задвижки. В связи с автоматизацией процессов сжигания газа все шире применяют вентили и клапаны с электромагнитным приводом. Электрооборудование приводов и других элементов выполняют в соответствии с Правилами устройства электроустановок (ПУЭ). Шаровые краны, имеющие многочисленные конструктивные разновидности, можно разделить на два основных типа: краны с плавающей пробкой и краны с плавающими кольцами. Характеризуются они простотой конструкции, прямоточностью и низким гидравлическим сопротивлением, постоянством взаимного контакта уплотнительных поверхностей. На газопроводах низкого давления в качестве запорных устройств допускается применение гидрозатворов. В настоящее время используют только стальные гидравлические затворы, в которых устанавливают дополнительную продувочную трубу, к которой в верхней части приваривают отвод с резьбой на конце для изготавливают индивидуально строительно-монтажные организации в соответствии с требованиями, действующего типового проекта серии 4.9058/77 на Dу=50, 65, 80, 100 и 150 мм. Вентили, краны, задвижки и затворы поворотные должны быть предназначены для газовой среды. Допускается применять для системы газоснабжения запорную арматуру общего назначения при условии выполнения дополнительных работ по притирке и испытанию затвора арматуры на герметичность I класса. Регуляторы давления газа. Управляют режимом работы в системе газоснабжения с помощью регуляторов давления, которые являются основными узлами газорегуляторных пунктов (ГРП) и газорегуляторных установок (ГРУ), предназначенными для снижения и автоматического поддержания заданного (требуемого) давления газа перед потребителем, независимо от интенсивности расхода и начального давления газа. Под автоматическим регулированием понимают дросселирование потока газа, которое происходит без вмешательства человека и поддерживается на заданном уровне. При этом давление снижается независимо от отбора газа потребителем. Регулирование давления газа осуществляют путем автоматического изменения степени открытия дросселирующего узла регулятора, вследствие чего автоматически изменяется гидравлическое сопротивление потока газа. При увеличении гидравлического сопротивления перепад давления на дросселирующем узле возрастает и давление за регулятором снижается; при уменьшении же гидравлического сопротивления перепад давления уменьшается, а давление за регулятором возрастает. Регулятор давления настроен на заданное давление в системе регулирования, определяет его в данный момент времени, сравнивает заданное давление с имеющимся в данный момент и при разности значений выдает управляющую команду, направленную на уменьшение этой разницы, поддерживая при этом после себя требуемое давление. Работая в автоматическом режиме, он позволяет автоматизировать производственные операции, обеспечить безаварийную работу потребителя и повысить общую производственную культуру. Регулятор давления состоит из дросселирующего и реагирующего узлов. Реагирующий узел (в дальнейшем мембранный привод) измеряет заданный параметр: выходное давление. Дросселирующий узел — седло и плунжер — изменяет количество протекающего через него газа. Мембранный привод и дросселирующий узел соединены исполнительным узлом, который выполняет команду мембранного привода для восстановления заданного параметра выходного давления. При равновесном состоянии системы регулирования количество газа в газопроводе остается постоянным. Приток газа Qпр в систему регулирования равен количеству отбираемого, т.е. его расходу Qрасх. Следовательно, условием равновесия системы является равенство Qпр = Qрасх. При этом давление после регулятора сохраняет свое постоянное значение р2 =const. Если равновесие будет нарушено вследствие изменения расхода газа, т.е. Qпр¹Qрасх, тогда будет изменяться и заданное выходное давление р2. ГРП (ГРУ) и выходной газопровод составляют замкнутую динамическую систему, поэтому весь процесс регулирования надо рассматривать совместно (рисунок 1). При отклонении выходного давления за регулятором от заданного изменяется положение мембранного привода, который непосредственно или через исполнительный узел изменяет проходное сечение дросселирующего узла в требуемом направлении. В результате нарушенное равновесие между притоком и расходом газа восстанавливается. Регуляторы давления подразделяют по конструкции дросселирующего узла на одно- и двухседельные; по регулируемому выходному давлению — на регулирующие перевод с высокого давления (0,6 МПа и более) на высокое (0,3...0,6 МПа), с высокого на среднее (более 0,005 МПа), с высокого на низкое (до 0,005 МПа), со среднего (до 0,3 МПа) на среднее (более 0,005 МПа), со среднего на низкое (до 0,005 МПа); по принципу действия — на регуляторы прямого и непрямого действия.

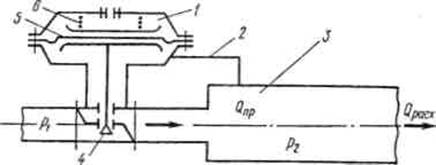

1-регулятор давления; 2-импульсный трубопровод; 3-система регулирования — газовая сеть; 4 — дросселирующий узел; 5— мембранный привод; 6— пружина Рисунок 1 - Схема системы автоматического регулирования Регуляторы прямого действия используют энергию рабочей среды для движения плунжера, т.е. энергию дросселируемого потока газа. Эти регуляторы в свою очередь делят на две группы: без командного узла; с командным узлом (пилотом). У регуляторов первой группы изменение выходного давления воспринимается непосредственно мембранным приводом регулятора. Относительно простая конструкция и большая надежность этих регуляторов обусловили их широкое применение (регуляторы РД-32М, РД-50М). Регуляторы второй группы конструктивно более сложны, так как имеют дополнительный регулятор управления (пилот), который использует энергию рабочей среды —дросселируемого потока газа. К пилоту подают газ входного давления, которое в нем снижается и поступает к мембранному приводу исполнительного узла, выдавая сигнал на открытие дросселирующего узла (РДУК2). Регуляторами непрямого действия называют такие, у которых плунжер перемещается за счет энергии, подводимой извне (сжатый воздух, вода под давлением, электроэнергия). Для комплектования шкафных ГРП типа ШРУ-н изготовляют регуляторы низкого давления Dу32 и Dу50 (прежнее обозначение РСД-32 и РСД-50), устройство и действие которых аналогичны РД-32М и РД-50М. Основное их отличие — отсутствие встроенных предохранительных сбросных клапанов. Регуляторы давления универсальные конструкции Казанцева РДУК2 рассчитаны на применение газа с входным давлением до 1,2 МПа. В зависимости от производительности отопительных котельных газорегуляторные установки оснащены регуляторами РДУК2-100/50 или РДУК2-100/70. Регулятор РДУК2 состоит из двух основных узлов — регулирующего клапана и пилота. Регуляторы давления нового типа (блочные конструкции Казанцева РДБК) универсальны и отличаются повышенной надежностью в работе. Изготовляют их в двух исполнениях: РДБК1 собран по схеме непрямого действия, имеет односедельный регулирующий клапан, стабилизатор, регулятор управления непрямого действия, два регулируемых дросселя и дроссель из надмембранной камеры регулирующего клапана. Регулируемый дроссель из надмембранной камеры регулирующего клапана устанавливают на регуляторах D)у50 и Dу100. РДБК1П собран по схеме прямого действия, имеет односедельный регулирующий клапан, регулятор управления прямого действия, два регулируемых дросселя, дроссель из надмембранной камеры регулирующего клапана. Регуляторы РД-32М и РД-50М заменяются в настоящее время регуляторами РДБК1-25, РДУК2-50 и РДУК2-100 — соответственно РДБК1-50 и РДБК1-100. Запорно-предохранительная арматура. Предохранительные запорные клапаны (ПЗК), применяемые в ГРП и ГРУ для прекращения подачи газа к потребителям при недопустимом его повышении или понижении, должны соответствовать следующим требованиям. Точность срабатывания должна составлять ±5 % заданных значений контролируемого давления для ПЗК, устанавливаемых в ГРП, и ±10% для ПЗК, устанавливаемых в шкафных ГРП, ГРУ, а также комбинированных регуляторов. Номенклатура ПЗК фактически ограничена двумя типами — ПКН (ПКВ) и ПКК-40М. В ГРП с регуляторами РДУК применяют ПЗК типа ПКН, а в отопительных котельных с газовыми горелками, работающими на среднем давлении, — типа ПКВ. Предохранительно-сбросные клапаны (ПСК). Устанавливают их в ГРП (ГРУ), соблюдая следующие требования. ПСК применяют в основном двух конструктивных разновидностей — ПСК-50 и П-117, которые по принципу действия являются малоподъемными пропорциональными. Клапан П-117 поставляют только в комплекте с шкафным ГРП типа ШРУ. Пропускную способность ПСК проверяют в соответствии с Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением. ПСК, в том числе встроенные в регуляторы давления, должны обеспечивать начало открытия при превышении установленного максимального рабочего давления не более чем на 5 % и полное открытие V- при превышении этого давления не более чем на 15 %. Давление, при котором клапан полностью закрывается, устанавливают соответствующими стандартами или техническими условиями на изготовление клапанов, утвержденными в установленном порядке. Пружинные ПСК должны быть снабжены устройством для их принудительного открытия. На газопроводах низкого давления допускается установка ПСК без приспособления для принудительного открытия. Фильтры. Устанавливают их в ГРП (ГРУ) для защиты регулирующих и предохранительных устройств от засорения механическими примесями, имеющимися в газе. Газовые фильтры имеют следующие основные параметры. Фильтры должны иметь штуцера для присоединения к ним дифманометров или другие устройства для определения потери давления на фильтре (степень засорения кассеты). Фильтрующие материалы должны обеспечивать требуемую очистку газа, но не образовывать с ним химических соединений и не разрушаться от постоянного воздействия газа. В котельных с большим расходом газа применяют кассетные сварные фильтры типа ФГ. Компенсаторы. Компенсаторы служат для компенсации удлинения стальных газопроводов от изменения внешней температуры и температуры газа. В газовых колодцах их устанавливают также для облегчения замены и профилактики запорных устройств (задвижек), смены прокладок и других ремонтных работ. Для газопроводов применяют компенсаторы гибкие волнистые, линзовые, а также резинотканевые. Для изготовления гнутых и сварных компенсаторов следует использовать трубы, равноценные принятым для соответствующего газопровода. Применение сальниковых компенсаторов на газопроводах не допускается. Вспомогательные материалы Плотность и срок службы фланцевых и резьбовых соединений во многом определяется правильным выбором уплотнительных материалов. Для уплотнения фланцевых соединений следует применять прокладки, изготовленные из паронита, резины маслобензостойкой, алюминия, меди. Для уплотнения резьбовых соединений применяют: льняную прядь по ГОСТ 10330-76, которую перед намоткой на резьбу обмазывают суриком (ГОСТ 19151—73) или свинцовыми белилами (ГОСТ 12287—77), замешанными на натуральной олифе (ГОСТ 7931— 76), фторопластовый материал (ФУМ) в виде ленты (ТУ 6-05-1388—Ф марки 1) и шнура (ТУ 6-05-1570-79 марок В и К). Фторопластовые материалы обмазки не требуют. В зависимости от марки свариваемой стали с учетом технологических инструкций на сварку, утвержденных в уставном порядке, подбирают типы и марки электродов, сварочной проволоки и флюсов. Материалы и конструкции, применяемые для защиты подземных газопроводов и резервуаров от коррозии, должны соответствовать требованиям ГОСТ 9602—89. Для анодных заземлителей катодных установок следует применять железнокремниевые, графитовые, графитопластовые и другие малорастворимые материалы, а также чугунные трубы без антикоррозионного покрытия. Прокладки и подкладки для изоляции газопроводов от металлических и железобетонных конструкций необходимо изготавливать из полиэтилена по ГОСТ 16338—85Е или из других материалов, равноценных ему по диэлектрическим свойствам. |