курсовой проект парафиноотложение. Курсовой проект. Механические

Скачать 471.73 Kb. Скачать 471.73 Kb.

|

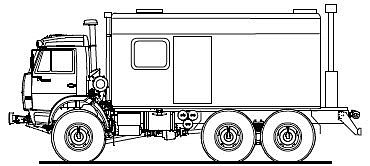

Введение Парафиновые отложения состоят из парафина, нефти, асфальтенов, а также воды, продуктов разрушения пласта и механических примесей, привнесенных с поверхности в скважину. Выпадая из нефти и, откладываясь на трубах и оборудовании, эти компоненты (их называют асфальто – смолистыми парафиновыми отложениями – АСПО). Существует несколько методов борьбы с парафином, которые можно разделить на следующие группы: - тепловые; - механические; - химические; - физические; -превентивные. Тепловые методы - основаны на способности парафина плавится при воздействии тепла и выноситься потоком жидкости Механические методы – борьбы с парафином заключаются в периодическом соскабливании его с поверхности труб. Химические методы – получили широкое развитие в последние годы, когда были созданы химические реагенты, активно воздействующие на парафин – ингибиторы парафинообразования. К физическим методам – относятся способы воздействия на АСПО с помощью магнитных и ультразвуковых полей, которые ослабляют адгезию парафина и улучшают его вынос. Превентивные технологии – значит предупреждающие отложения АСПО. В результате исследований была установлена связь между парафинообразованием и шероховатостью поверхности труб, по которым перемещается парафиносодержащий поток. 1 Раздел нефтегазопромыслового оборудования Назначение, классификация и принцип действия оборудования Назначение и конструкция техническая характеристика агрегата ППУ-1600/100 Установка промысловая паровая передвижная ППУ-1600/100 предназначена для депарафинизации скважин, наземных трубопроводов, арматуры и другого нефтепромыслового оборудования. Промысловая паровая установка ППУ-1600/100 (рисунок 1) монтируется на шасси автомобиля КрАЗ-250, КрАЗ-260 или КрАЗ-255Б1А, Урал-4320-1912-30, КрАЗ-65101-100. Оборудование установки размещено на монтажной раме и закрыто металлическим кузовом, предохраняющим оборудование от атмосферных осадков и пыли. Рама и кузов имеют теплоизоляцию. Управление работой установки - дистанционное, из кабины водителя, в которой расположены: щит приборов, штурвалы регулирующего парового вентиля и вентиля для регулировки количества топлива, подаваемого в топку парового котла, управление заслонкой вентилятора. Привод оборудования установки осуществляется от тягового двигателя автомобиля через трансмиссию. В передней части монтажной рамы расположены паровой котел, вентилятор высокого давления, насосы для закачки питательной воды и топлива в котел; в задней части- емкости для питательной воды и топлива.  Рисунок 1 - Промысловая паровая установка ППУ-1600/100 Установка оборудована автоматической безопасности, предохраняющей змеевики котла от пережога при повышении температуры пара свыше 310°C и снижения уровня воды в цистерне ниже допустимого. Поверхности нагрева выполнены в виде двух цилиндрических змеевиков: наружного и внутреннего. Наружный змеевик в верхней части оканчивается плоским спиральным змеевиком. Концы труб наружного и внутреннего змеевиков выведены через отверстие плоской спирали наружного змеевика и сварены между собой соединительной петлей. Отверстие закрывается крышкой, в которой предусмотрены вырезы в местах прохода труб петли. Все змеевики выполнены из отельных труб 28х3,5 ТУ 14-3-460-75, Материал труб - сталь. Пространство, образованное цилиндрами змеевиков и стенкой внутреннего кожуха котла, служит для прохода топочных газов. В трубе котла установлен искрогаситель сетчатого типа. Штуцер сажесдувателя выведен наружу поддона котла; удаление сажи из змеевиков производится продувкой от посторонней установки. В нижней части котла имеется люк, в котором вмонтировано горелочное устройство. Горелочное устройство включает в себя корпус и форсунку с запальным устройством. В технических линиях установлены приборы контроля и датчики: - температура пара на выходе из котла; - давление пара на выходе из котла; - давление воды на входе в котел; - температура воды в цистерне; - давление воздуха на входе в котел. Система автоматической защиты при включенном выключателе SA1 “Включение щита” обеспечивает нормальный режим работы котла и защищает его при аварийных работах, которые могут привести к пережогу змеевиков. Защита осуществляется путем отсечки дизтоплива, подаваемого к форсунке. Таблица 1 - Техническая характеристика ППУ-1600/100

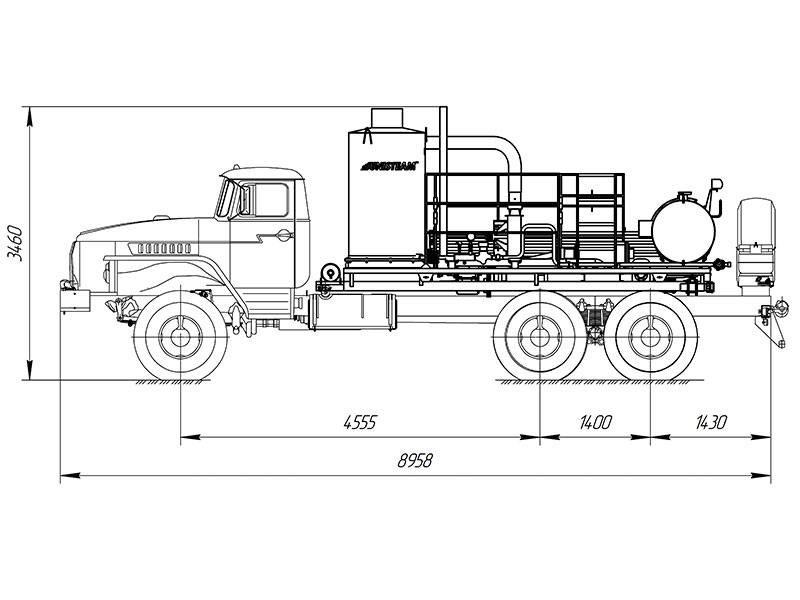

Назначение конструкция техническая характеристика агрегата АДПМ-12/150 Агрегат АДПМ-12/150 (агрегат для депарафинизации, передвижной, модернизированный, производительностью 12 м3/ч с наибольшей температурой нагрева нефти 150 оС) предназначен для депарафинизации скважин горячей нефтью, а также для других технологических операций где требуется подача продавочной жидкости под высоким давлением в условиях умеренных и холодных макроклиматических районов.  Рисунок – 2 Агрегат АДПМ-12/50 Все оборудование агрегата размещено на платформе, которая болтами и стремянками прикреплена к шасси автомобиля. Основной узел агрегата – нагреватель – вертикальный, цилиндрический, прямоточный, змеевикового типа, Предназначен для нагрева нефти до температуры +150оС при давлении до 16 МПа. Поверхность нагрева включает в себя цилиндрические змеевики и спираль, соединительные последовательно перемычкой. Диаметр внутреннего змеевика 700 мм, а наружного – 910 мм. Змеевики выполнены из котельных труб 40х3.5 ТУ 14-3-460-75. Материал труб – сталь. Змеевики установлены в стаканы, которые болтами крепятся к основанию нагревателя. В стакане наружного змеевика имеются отверстия для прохода дымовых газов. В нижней части нагревателя имеется люк, в который вмонтировано горелочное устройство, включающее в себя стакан и форсунку с запальным устройством. Устройство горелочное – трехсопловое, механического типа. Топливо, поступающее в корпус форсунки, проходит через завихрители, где получает тангенциальную закрутку и через сопла попадает в топку нагревателя. Диаметр прохода сопла 0,8мм. Нефть поступает в наружный змеевик нагревателя через патрубок, поднимается вверх, через спиральный змеевик и перемычку поступает во внутренний змеевик, движется по нему в низ и через патрубок выводится наружу Нагреватель смонтирован на основании, которое болтами крепится к платформе агрегата. Топливная система агрегата обеспечивает подачу необходимого количества к горелочному устройству и включает в себя топливный бак, топливный насос и систему трубопроводов с запорно-регулирующей арматурой и контрольно-измерительными приборами. Топливо из бака, установленного в задней части агрегата, поступает через кран сальниковый к насосу, предварительно пройдя сетчатый фильтр. Топливный бак – цилиндрической формы, сварной конструкции, емкостью 0,6м3. Внутри имеет перегородки для успокоения топлива во время движения агрегата. На верхней части бака имеется горловина с сеткой-фильтром для заправки топлива и фланец для крепления датчика указателя уровня топлива. В нижней части бака расположены краны: питательный и дренажный. Таблица 2 - Техническая характеристика агрегата АДПМ-12/150

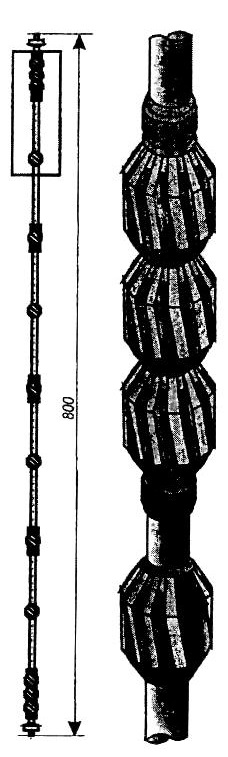

Конструкция основных узлов и деталей оборудования 1.2.1 Конструкция и принцип действия скребков Для борьбы с парафином была создана целая гамма скребков различной конфигурации постоянного и переменного сечения, опускаемых в НКТ на проволоке специальной лебедки. Созданы скребки, укрепляемые на штангах (пластинчатые скребки), скребки с изменяющимся сечением режущей части, опускаемые на проволоке, летающие скребки, скребки – центраторы. Пластичный скребок – это металлическая пластина, изготавливаемая из стали толщиной 2 мм, длиной 100 мм и шириной 56 – 63 мм. Очистка НКТ от парафина происходит в процессе вращения колонны штанг со скребками. Для этой цели применяют штанговращатели, монтируемые на устье скважины и поворачивающие колонну при движении вниз. Штанговращатель представляет собой диск, на поверхности которого нарезаны зубья. Этот диск крепится на полированном штоке. При перемещении штанг вниз от воздействия на зубья движителем, шарнирно закрепленной на оси с рычагом, происходит поворот диска на один зуб. От обратного зода диск фиксируется стопором. При движении вниз каждый скребок образует на внутренней поверхности трубы винтообразную очищенную поверхность. Существенным недостатком пластичных скребков является способ их крепления. Он состоит в приварке пластины к хомуту, охватывающему штангу. При этом предполагается, что сварка не повредит штангу, а удерживаться пластина в заданном месте будет за счет деформации хомута при охлаждении. Скребки с изменяющимся сечением режущей поверхности применялись в скважинах, эксплуатируемых фонтаном, газлифтом и УЭЦН. Одной из конструкций, получивших применение, в свое время, являлась АДУ-3. Главным узлом АДУ-3 являлась лебедка с электроприводом. Проволока, на конце которой укреплялся скребок, с утяжелителем, опускалась в скважину и поднималась из нее по заданной программе, очищая таким образом НКТ от парафина. Скребок для периодической очистки труб от парафина укреплялся на изогнутой штанге и меняли свое положение при спуске и подъеме. Дальнейшем развитием методов борьбы с парафином было применение летающих скребков УфНИИ. Принцип действия их состоял в том, что они оснащались ножами – крыльями, складывающимися при движении вниз и раскрывающимися при движении вверх. Перед спуском летающего скребка в насосно – компрессорных трубах устанавливался нижний амортизатор сбрасываемого типа, состоящий из подпружиненного кольца и корпуса с плашками. Последние фиксируют корпус в стыке труб на необходимой глубине. Второй амортизатор – верхний, устанавливался на буферной задвижке фонтанной арматуры взамен лубрикатора. Движение вниз осуществлялось под действием собственного веса, вверх струей движущейся жидкости. При этом раскрывшиеся ножки соскабливали парафин с НКТ. Переключение движения на ход вверх или вниз происходило при воздействии скребка на концевой нижний или верхний амортизатор. Летающие скребки получили ограниченное применение из – за ряда осложнений. К ним относились постоянные остановки скребков из – за заклинивания в парафиновых отложениях, стыках труб или искривлениях колонны, избежать которых было практически невозможно. В последние годы получили применение скребки из полиамидной смолы, монтируемые методом прессования на штангах. Они снабжаются вертикальными или спиральными канавками, по которым движется добываемая жидкость. Скребки одновременно выполняют роль центраторов.  Рисунок 3 – скребки – центраторы. 1.2.2 Конструкция и принцип работы установки УДЭ Установка дозировочная УДЭ предназначена для дозированного ввода жидких деэмульгаторов и ингибиторов парафиноотложения, солеотложения, коррозии в трубопровод промысловой системы транспорта и подготовки нефти с целью осуществления внутри трубопроводной деэмульсации нефти, а также защиты трубопроводов и оборудования от парафиноотложения, солеотложения и коррозии. Установки УДЭ монтируют в закрытом блоке и устанавливают на устье скважины. Блок включает в себя емкость с реагентом, из которой дозировочным электронасосом, реагент подается в нагнетательный трубопровод, а затем в затрубное пространство скважины. Блок быстро монтируется, однако, для его установки требуется свободная площадка на устье, прокладка трубопроводов. При ремонтных работах на устье скважины требуется перенос блока и коммуникаций, что удлиняет время ремонта и увеличивает его стоимость.  1 – дозировочный блок; 2 – электроконтактный манометр; 3 – указатель уровня; 4 – заливная горловина; 5 – бак; 6 – фильтр; 7 – рама; 8 – сливной вентиль; 9, 10, 15 – вентили; 11 – всасывающий трубопровод; 12 – обратный клапан; 13 – электронасосный агрегат; 14 – нагнетательный трубопровод; 16 – кожух. Рисунок 4 –Дозировочная электронасосная установка 1.2.3 Конструкция глубинных скважинных дозаторов Глубинные скважинные дозаторы имеет ряд преимуществ перед наземными: - они подают химреагент непосредственно в область приема при высокой температуре, что усиливает их активность; - они нормально работают в любое время года, так – как вязкость химреагента постоянна; - они не загромождают устьевую площадку и не требуют сложных монтажно – демонтажных работ. Но они обладают и серьезным недостатком: дозирование реагента сложно организовать в скважине. Именно на это и направлены в последние годы усилия многих разработчиков. Дозатор гравитационного типа представляет собой контейнер, собираемый из НКТ и заканчивающийся вверху штуцером с отверстиями. Реагент, заполнивший контейнер вытесняется через верхнее отверстие, пластовой жидкостью, поступающей в контейнер через отверстие. Дозатор прост, однако весьма неэкономичен, так как процесс вытеснения химреагента происходит постоянно, независимо от того работает насос или простаивает. Дозатор химреагентов невставного ШГН включает в плунжерную пару – цилиндр и плунжер, а так же клапанную систему. Особенностью конструкции является то, что плунжером дозатора является шток всасывающего клапана штатного насоса, перемещающийся при получении импульса “всасывание - нагнетание” за счет движения плунжера насоса. При этом штатный всасывающий клапан трубного насоса заменяется на тарельчатый через переводник к корпусу присоединяется контейнер. Последний собирается из НКТ, количество которых определяется временем дозирования химреагента. При всасывании жидкости штанговым насосом происходит подъем тарелки и связанного с ней штока. В накопительной камере создается разряжение, и химреагент из контейнера поступает в камеру. При ходе плунжера насоса тарель движется вниз, и шток вытесняет реагент через нагнетательный клапан в область приема насоса. В скважине может быть применен дозатор с твердым реагентом, состоящий из нескольких секций. Они заполняются гранулированным реагентом с зернами различной крупности. Корпус дозатора крепится к компенсатору ПЭД. При движении жидкости к приему ЭЦН происходит уменьшение гранул, и они перемещаются из первой секции во вторую, из второй в третью. |