курсовой проект парафиноотложение. Курсовой проект. Механические

Скачать 471.73 Kb. Скачать 471.73 Kb.

|

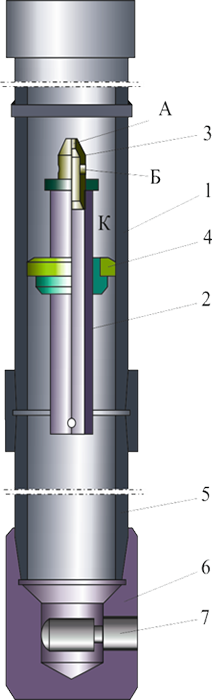

1 – корпус; 2 – сердечник; 3 – дозирующий узел; 4 – штуцер; 5 – насосно компрессорные трубы (НКТ); 6 – заглушка; 7 – сбивной клапан. Рисунок 5 – дозатор глубинный. 1.3 Регулирование параметров (режима) работы оборудования (скважины) и их обслуживание 1.3.1 Указание мер безопасности при работе АДП Работу с АДП производят два человека: оператор – машинист, он же водитель АДП, и оператор по добыче нефти и газа. Произвести обвязку агрегата со скважиной вспомогательными трубопроводами АДП и шарнирными коленами. Стравлять газ из затрубного пространства скважины через вентили, имеющиеся в обвязке скважины. Перед работой агрегата на скважину все высоконапорные трубопроводы должны быть опрессованы насосом агрегата на полуторократное давление от ожидаемого максимального в процессе работы. Перед пуском агрегата в работу убедиться, что система блокировки защиты агрегата включена. При достижении температуры нагрева нефти, по команде машиниста оператор открывает задвижку на скважине. Температура нагрева нефти не должна превышать 150оС. Во время работы машинист должен поддерживать оптимальный режим закачки горячей нефти в скважину, горение в топке нагревания – дымный выхлоп и выбрасывание искр из трубы не допускается. Оператор должен следить за герметичностью соединений всех трубопроводов и арматуры скважины, за давлением нагнетания и давлением выхода жидкости из скважины в нефтяной коллектор, за температурой нефти на входе и выходе со скважины. Во время работы агрегата запрещается: - нахождение посторонних людей на агрегате и в зоне его работы; - производить какие – либо ремонтные работы на агрегате или крепить обвязку устья скважины и трубопроводов; - оставлять работающий агрегат без присмотра; - категорически запрещается курить на агрегате или в зоне его работы; - работать при обнаружении подтечек нефти или топлива через неплотности соединений; - пользоваться открытым огнем для освещения, осмотра и прогрева агрегата: - все ремонтные работы, связанные с устранением неисправностей, должны проводиться при остановленном агрегате. При этом двигатель автомобиля должен быть заглушен, давление в трубопроводах должно быть сброшено. На агрегате должны быть вывешены предупредительные таблички. - при обвязке агрегата со скважиной для подтяжки резьбовых соединений трубопроводов должен применяться инструмент, не дающий искр при ударах После обработки скважины горячей нефтью необходимо: - закрыть задвижку в обвязке скважины; - сбросить давление в трубах нагревателя и в нефтепроводах; - слить нефть из всасывающего рукава и напорных нефтепроводов в дренажную емкость. 1.3.2 Техническое обслуживание АДП Техническое обслуживание агрегата в ходе эксплуатации заключается в наблюдении за работой его составных частей и своевременном устранении замеченных неисправностей, а также проведении через определенные промеэутки времени регламентных работ. Ежесменное техническое обслуживание. Перед началом каждой смены необходимо: - проверить целостность и сохранность оборудования агрегата, заменить неисправные приборы, подтянуть ослабленные крепления; - проверить наличие масла в картерах редукторов и насосов ПТ и при необходимости дозаправить маслом; - заполнить смазкой подшипниковые узлы вентилятора, натяжного ролика ременной передачи; - провести операции ежемесячного обслуживания автомобиля в соответствии с его инструкцией по эксплуатации. Регламентные работы через 300 ч работы: - промыть топливный бак, топливные фильтры и фильтры, установленные во всасывающих рукавах; - провести очистку змеевиков нагревателя от сажи паром; - проверить состояние и работоспособность элементов системы автоматической защиты агрегата. Промывку топливного бака, топливных и нефтяных фильтров вести горячей водой или паром. После очистки восстановить нарушенные лакокрасочные покрытия. Подготовку и очистку змеевиков нагревателя от сажи вести в следующем порядке: - демонтировать форсунку и стакан; - снять заглушки; - отсоединить от нагревателя трубопровод подвода инертного газа и заглушить отверстие пробкой; - снять искрогаситель; - подсоединить паропровод установку ППУ последовательно к каждому из патрубков; - провести обдувку змеевиков нагревателя; - установить на место демонтированные детали и узлы. Работоспособность элементов системы автоматической защиты агрегата проводить при работе на воде. Проверка срабатывания электроконтактного манометра: - вывести агрегат на режим работы; - отрегулировать давление инертного газа редуктора на минимальное давление; - открывая вентиль на выкиде агрегата, замкнуть контакт нижнего предела манометра. При этом должна произойти отсечка топлива, включиться звуковая сигнализация, а световая гаснет, включается подача инертного газа в топку нагревателя и отключается КОМ агрегата; - после проверки выключить систему автоматизации, отключив питание щита приборов агрегата тумблером; - вновь запустить агрегат в работу без розжига нагревателя, вентилируя топку при полностью открытой заслонке воздуховодов и прокачивая холодную воду для охлаждения змеевиков нагревателя; - в холодное время провести дренаж змеевиков нагревателя. Через каждые 600 часов работы или при большим перепаде давлений до и после нагревателя (более 4 МПа) производить промывку змеевиков нагревателя от отложений. Через каждые 1400 – 1600 ч эксплуатации насоса выполнить следующие работы: - осмотреть насос, проверить крепеж и другие резьбовые соединения; - устранить неисправности, выявленные при работе насоса; - разобрать предохранительный клапан, при необходимости заменить вышедшие из строя детали; - проверить регулировку предохранительного клапана в соответствии с указаниями в паспорте насоса; - отвести плунжер влево и, пользуясь специальным штопором из ЗИП насоса, вынуть рабочие клапаны, разобрать их и очистить детали от отложений, заменить вышедшие из строя детали; - притереть клапаны и седла или заменить новыми; - проверить плотность клапанов и седел керосином, пользуясь приспособлением из ЗИП насоса, вынуть сальниковые коробки уплотнений, разобрать их, очистить детали от отложений, прочистить сверления в деталях сальниковых уплотнений, отсоединить подводящие и отводящие трубки смазывающей жидкости и прочистить их; - в системе смазки плунжеров насоса снять дроссель разобрать и очистить шайбы; - при необходимости заменить детали, плунжеры, имеющие риски, зачистить и опломбировать. Через каждые 10 – 12 тысяч ч эксплуатации выполнить следующие работы: - вынуть шатуны с ползунками, проверить зазоры между втулками шатунов и пальцами ползунков, пальцы ползунков и втулки шатунов при необходимости заменить новыми; - проверить размеры шеек коленвалов, при необходимости шейки перешлифовать на ремонтный размер, соответственно заменить вкладыши шатунов; - проверить размеры и состояние поверхностей трения ползунков и их направляющих, при необходимости заменить изношенные детали; - проверить состояние плунжеров, при необходимости заменить новыми; -разобрать маслонасос, проверить размеры и состояние поверхностей втулок и шестерен маслонасоса и при необходимости заменить новыми. Регламентные работы по автомобилю и другим комплектующим изделиям проводить в соответствии с технической документацией на указанное оборудование. Смазка карданных валов трансмиссии агрегата должна производиться одновременно с карданными валами автомобиля. Прочие работы: - регулировку подшипниковых узлов редуктора и КОМ агрегата проводить посредством имеющихся на них прокладок, обеспечивая осевой люфт в пределах 0,05 – 0,15 мм; - при регулировании натяжения ременных передач нормальный прогиб ремней между шкивами при нажатии рукой должен составлять 10 – 15 мм; - для нормальной работы трехплунжерного насоса при перекачивании парафинистой и другой высоковязкой нефти необходимо регулярно производить промывку горячей водой (до 80оС) с добавкой соответствующих ингибиторов – растворителей и продувку паром входной линии и гидравлической части насоса, а также резервуара, из которого производится забор нефти насосом; - проводить внеочередное освидетельствование баллона инертного газа, если он не эксплуатируется более 12 месяцев. 1.4 Монтаж и ремонт нефтегазопромыслового оборудования 1.4.1 Монтаж оборудования при тепловой обработке скважин Перед вводом в эксплуатацию новой установки необходимо: а) расконсервировать оборудование установки; б) провести внешний осмотр и проверить: надежность крепления двигателя, насосов, вентилятора, топливного бака, цистерны, парогенератора, трубопроводов, рамы и других резьбовых соединений; сохранность контрольно – измерительных приборов; плавность включения муфты сцепления вала приводной группы; наличие смазки в картерах водяного насоса и двигателя (при необходимости отрегулировать натяжение при помощи натяжного устройства); исправность ртутного термометра для пара; работу указателя уровня цистерны; в) смазать подшипники вала приводной группы, оси натяжного устройства через пресс – масленку, а подшипники сцепления – путем наполнения смазкой полости под крышками подшипников; г) осмотреть и очистить топливные фильтры и фильтры для очистки воды; д) осмотреть остальное оборудование установки согласно заводским инструкциям; е) наблюдать за работающей установкой. В работающем парогенераторе необходимо необходимо поддерживать постоянное давление пара при подаче потребителю. Работа установки регулируется вентилем перепуска топлива и выходным вентилем. Подготовка воды. Питание парогенератора неподготовленной водой с жесткостью выше 0.01 мг – экв/л приводит к интенсивному образованию накипи на стенках змеевиков, которая, имея низкую теплопроводность, вызывает перегрев металла труб, уменьшая его прочность, что приводит к пережогу труб. Поэтому для надежной и длительной работы парогенератора подготовке воды должно быть уделено особое внимание. Питательная вода для парогенератора должна удовлетворять следующим требованиям: жесткость не более 0,01 мг – экв/л; содержание кислорода не более 0,03 мг/л; содержание масла – следы. Наиболее высокие результаты по подготовке воды достигаются при смягчении воды в натрий – катионовых фильтрах, при применении которых жесткость воды снижается до 0,005 мг – экв/ч. Кислотная очистка парогенератора от накипи. Наиболее эффективно применение раствора соляной кислоты, которая легко растворяет накипь, содержащую преимущественно карбонаты кальция и магния. Если накипь помимо этих карбонатов содержит и другие соединения, то в раствор соляной кислоты добавляют натрий и фтористый аммоний, которые способны разрушать труднорастворимые соединения. Кислотная очистка змеевиков парогенератора осуществляется при помощи специального кислотного агрегата или приспособленного для этой цели специального ручного насоса. Использовать насос для технической очистки запрещается. В процессе прокачки раствора необходимо периодически проверять его концентрацию. Если концентрация раствора в течение 1.5 – 2 ч остается без изменения, то кислотную обработку можно прекратить. При проведении работ по депарафинизации скважин также можно получить ожоги. Правила безопасности при очистке труб от парафина предусматривают следующие меры: а) на паропроводе котла паровой передвижной установки (ППУ) должен быть предохранительный клапан. Отвод от него следует направлять под пол установки; б) перед пропариванием труб в скважине паропровод от ППУ до устья скважины должен быть опрессован на полуторакратное давление от ожидаемого максимального в процессе пропаривания, но не выше давления, указанного в паспорте ППУ; в) при опрессовке линии запрещается находиться вблизи ее; г) на ППУ должен быть установлен щит с манометрами, имеющими отводные трубки от паропровода, топливной линии, и линии, подводящей воду в котел; д) ППУ должна быть установлена на расстоянии не менее 25 м от устья скважины; е) запрещается устанавливать ППУ под силовыми и осветительными электролиниями; ж) выхлопная труба от двигателя ППУ должна быть снабжена глушителем и выведена за пределы крышки на высоту не менее 2 м от платформы агрегата з) при пропаривании выкидной линии нельзя находиться людям вблизи устья скважины и у линии; и) шланг, подающий пар в насосно – компрессорные трубы, уложенные на мостках, должен быть оборудован специальным наконечником; к) в работающую фонтанную или компрессорную скважину скребок должен спускаться и подниматься через лубрикатор, установленный на фонтанно – компрессорной арматуре; л) проволока, на которой спускается скребок, должна пропускаться через оттяжной ролик, прикрепленный к лубрикатору. 1.5 Расчет оборудования 1.5.1 Расчет удлинений НКТ на устья скважины и компенсаторов удлинений температуры при закачке горячей воды и пара Исходные данные: Типоразмер НКТ = 48х4 мм; L = 920 м - длина; T = 280 °С - температура. Решение: Температурное удлинение труб найдем по формуле:  [6, стр.177] (1) [6, стр.177] (1)где L0 - первоначальная длина трубы, м;  - коэффициент температурного расширения (для стали - коэффициент температурного расширения (для стали  =12,4·10-6 1/град); =12,4·10-6 1/град);t - температура нагрева °С.  м мВозникающая на торце трубы сила:  [6, стр.177] (2) [6, стр.177] (2)где E - модуль упругости (для стали E=2,1·1011 Н/м2); F - площадь поперечного сечения трубы, м2.   [6, стр.181] (3) [6, стр.181] (3) м2 м2 Исходные данные: Типоразмер эксплуатационной колонны = 121х8 мм; Марка стали = СТ20; a = 4,0 м - длина компенсатора; в = 4,5 м - ширина компенсатора; t = 230 °С - температура; P = 12 МПа - давление. Решение: Найдем радиус изгиба участка «а», предварительно определив  : : [6, стр.177] (4) [6, стр.177] (4)  [6, стр.177] (5) [6, стр.177] (5)где Dн - наружный диаметр трубы, м; E - модуль упругости материала, МПа;  - допустимое напряжение изгиба, МПа. - допустимое напряжение изгиба, МПа. Допустимое удлинение участка:  [6, стр.178] (6) [6, стр.178] (6) Допустимое перемещение  : : [6, стр.178] (7) [6, стр.178] (7)где b - сторона компенсатора.  Проверим, с каким запасом труба выдержит заданное давление. По формуле Барлоу:  [6, стр.181] (8) [6, стр.181] (8) Коэффициент запаса:  [6, стр.181] (9) [6, стр.181] (9) Найдем допустимое расстояние ℓ0 между компенсаторами:  [6, стр.179] (10) [6, стр.179] (10)  Вывод: расстояние между компенсаторами можно принять 153,3 м. 2 Раздел подземного ремонта скважин 2.1 Классификация видов ремонта и операций, проводимых в скважинах Характерной особенностью подземного ремонта является то, что при различных его назначения могут выполняться одни и те же операции. Например, при изменении глубины подвески ШСН и при гидроразрыве выполняют спуско – подъемные операции и т. п. Не зависимо от целей и подземного ремонта одинаковые по своему содержанию операции, входящие в него, требуют использования одних и тех же специализированных машин и инструментов. При подземном ремонте выполняются следующие операции: - транспортные – доставка к скважине необходимого оборудования и инструмента; - подготовительные – установка оборудования на площадке у скважины и подготовка его к работе; - собственно сама операция - заключительные – свертывание комплекса оборудования и подготовка его к транспортировке. Подразделение операций при подземном ремонте достаточно условно. В ряде случаев операции, собственно подземного ремонта занимают очень мало времени по сравнению со всеми остальными, например смена цилиндра трубного скважинного насоса. Иногда спуско – подъемные операции являются целью ремонта, например при изменении глубины спуска колонны подъемных труб. Подземный ремонт скважин включает в себя текущий и капитальный ремонты, а текущий, в свою очередь, подразделяется на предупредительный, вынужденный и технологические ремонты. Предупредительный ремонт в зависимости от способа эксплуатации скважины включает в себя следующие операции. При фонтанной или компрессорной эксплуатации: - спуск или подъем колонн труб; - замену отдельных изношенных или имеющих дефекты труб; - установку или замену пакеров, якорей, газлифтных клапанов, клапанов – отсекателей; - очистку внутренней полости труб от песка, парафина, солей или продуктов коррозии (с подъемом или без подъема труб на поверхность); - промывку пробок. При эксплуатации ШСН или ЭЦН к перечисленным операциям добавляют: - спуск или подъем насоса, проверку его состояния, замену новым; - проверку и замену клапанных узлов; - проверку, очистку или замену защитных приспособлений насоса; - спуск, подъем или замену подземного оборудования скважин, оборудованных ЭЦН; - установку или замену клапанов – отсекателей. Вынужденный ремонт проводят для устранения внезапно появившихся отказов или дефектов в работе оборудования: - ликвидация обрывов или отвинчивания колонны насосных штанг; - расхаживание заклиненного плунжера; - расхаживание прихваченных труб. При текущих ремонтах целесообразно совмещать несколько операций; например, при замене ШСН целесообразно очистить поднятые трубы от песка или парафина, осмотреть и отбраковать дефектные штанги и трубы. К технологическим работам относятся: - изменение глубины подвески рядов труб или их диаметров при фонтанной или газлифтной эксплуатации; - изменение глубины подвески насоса; - замена насоса на другой. Необходимо отметить, что такое давление операций на перечисление группы достаточно условно, но оно приводится здесь для облегчения понимания назначения и целей всего многообразия работ, проводимых со скважиной и оборудованием, спущенным в нее. Например образование пробок или отложений парафина может вызвать вынужденный ремонт, если наблюдение за работой скважины велось плохо и появление пробки привело к прекращению подачи, или предупредительный – при постоянном наблюдении за работой скважины. 2.1.1 Подготовка скважин к ремонту Скважину (эксплуатационную или нагнетательную) считают подготовленной для подземного ремонта, если создана возможность проведения всех необходимых операций при условии соблюдения безопасности рабочего персонала, исключения загрязнения окружающей среды и потерь нефти. Подготовка скважины состоит из двух основных частей: собственно подготовки скважины к проведению планируемых работ и подготовки используемого при этом оборудования. К первой группе относятся работы, связанные с глушением скважины и предупреждением ее фонтанирования или каких либо проявлений в процессе проведения работ. Ко второй – установка или ремонт мостков, проверка якорей, установка передвижного агрегата подземного ремонта либо приведение в порядок стационарной вышки (ремонт полов и мостков, проверка состояния крон блока и мачты, смазка шкивов, оснастка талевой системы, установка оттяжного ролика), подвешивание ролика к поясу вышки при работе на скважинах, с оборудованных ЭЦН, расстановка оборудования на площадке. Помимо этого, к подготовительным работам относят: доставку к скважине труб, насосных штанг, каната, талевого блока, подъемного крюка, укладку труб и штанг в стеллажи, райберовку труб, крепление муфт на трубах, работы связанные с исследованием состояния скважины (определение уровня жидкости, места расположения пробки, глубины забоя). Необходимость подготовки скважин, эксплуатирующихся механизированными способами, обусловлена возможностью ее проявления при подземном ремонте, причем вероятность самоизлива скважины тем выше, чем большая депрессия создавалась на забое в процессе ее экслпуатации. Это объясняется следующим образом. Большинство месторождений разрабатывают с поддержанием пластового давления. При высокой обводненности и работе скважин в режиме форсированных отборов перепады между пластовым и забойным давлением весьма велики. Если после остановки такой скважины не заглушить ее, то через сравнительно небольшой прмежуток времени давление восстановится и статический уровень жидкости поднимается настолько, что начнется самоизлив скважины. Для фонтанирующих скважин глушение обязательно, поскольку в противном случае начнется ее открытое фонтанирование. Для эксплуатационных скважин подготовка их к ремонту может быть выполнена несколькими способами: а) наиболее рационально перекрытие клапана – отсекателя, установленного выше перфорационных отверстий эксплуатационной колонны. Для этого необходима предварительная установка клапана – отсекателя, позволяющего проводить ремонт без глушения скважины; б) промывка скважины в сочетании с глушением; в) оснащение устья скважины оборудованием, позволяющим проводить работы под давлением. Глушение скважины заключается в замене жидкости в скважине, состоящей из нефти, газа, и воды, на задавочную жидкость с плотностью, обеспечивающей создание необходимого противодавления на пласт. Для удаления из скважины пластовой жидкости с малым удельным весом применяют прямую или обратную циркуляцию жидкости. При прямой технологическую жидкость закачивают по колонне насосно – компрессорных труб, а вытесняемая пластовая жидкость движется по кольцевому каналу между НКТ и эксплуатационной колонной. При обратной циркуляции технологическую жидкость закачивают в кольцевое пространство, а вытесняемая пластовая жидкость движется по НКТ. Промывка с прямой и обратной циркуляцией обеспечивает гарантированное замещение столба пластовой жидкости лишь до глубины спуска насоса или НКТ. Для замещения всего объема жидкости поступают следующим образом: при обратной промывке после появления технологической жидкости на устье скважины, что определяется по периодическим отборам проб из контрольного вентиля, центральную задвижку закрывают, а закачку технологической жидкости не прекращают. При условии повышения давления закачиваемой технологической жидкости по сравнению с пластовым столб жидкости, располагающийся ниже колонны промывочных труб или НКТ, будет задавлен обратно в пласт. Гарантировать полное замещение всего столба пластовой жидкости на технологическую при промывке нельзя, поэтому плотность пластовой жидкости выбирают такой, чтобы противодавление на пласт превышало пластовое давление на 5 – 10 %. Соотношение противодавления и пластового давления называют коэффициентом запаса. В качестве технологической жидкости при подземном ремонте обычно используют: - сточную воду, получаемую в процессе промывочной подготовки продукции нефтяных скважин, плотностью 1080 – 1120 кг/м3; - высокоминерализованную пластовую воду плотностью 1180 – 1230 кг/м3 _ специальные утяжеленные растворы плотностью до 1450 кг/м3. После завершения промывки и задавливания скважины (в тех случаях, когда это необходимо) вокруг нее размещают и монтируют оборудование для выполнения подземного ремонта. |