Отчет по крактике МОЙ. Методы организации производства то и Ремонта

Скачать 399 Kb. Скачать 399 Kb.

|

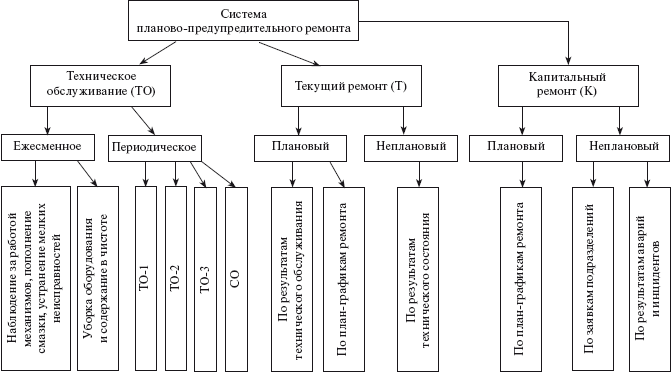

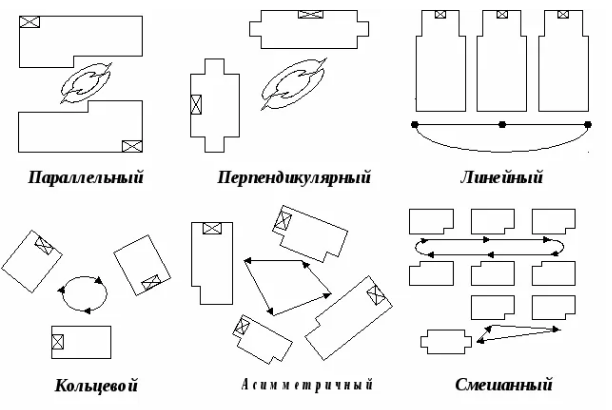

|

1 Введение Цель прохождения преддипломной практики является закрепление и углубление теоретических знаний, полученных в процессе обучения, формирования необходимых для будущей профессиональной деятельности умений, навыков и личностных качеств. Главной задачей практики является сбор и изучение особенностей методов организации ТО и Ремонта а также организационно производственная структура организации. Для решения этой задачи в период прохождения практики были выполнены следующие задачи: Ознакомление с предприятием и особенностями его работы. Беседы со специалистами. Выполнение обязанностей дублеров инженерно- технических работников среднего звена в основных подразделениях предприятия Методы организации производства ТО и Ремонта Организационно-производственная структура. Сбор и систематизация материала. Обобщение материала и оформление отчета по практике. Объектом преддипломной практики является ЗАО "Вологодский подшипниковый завод" . Закрытое акционерное общество "Вологодский подшипниковый завод" крупнейшее предприятие российской подшипниковой промышленности, лидер по производству подшипников всех конструктивных групп. Номенклатуру предприятия составляют более 1700 базовых типоразмеров шариковых и роликовых подшипников, а также изделий в сборе, готовые ремонтные комплекты и специальная продукция, в том числе изготовленная по чертежам заказчика. Продукция поставляется предприятиям автомобилестроения, сельхозтехники, металлургии, нефтехимической и горнодобывающей промышленности, станкостроения, электротехники, топливно-энергетического комплекса и других. Помимо того, что это шарико-подшипниковый завод, здесь относительно недавно начали осваивать довольно широкую номенклатуру роликовых подшипников, роликов, колец. Выпускаются ремкомплекты, комплекты ГРМ, муфты и другие автозапчасти, качество которых не уступает продукции известных мировых производителей. Незаменимыми являются многие малошумные модификации шариковых подшипников, которые больше нигде в нашей стране не выпускаются. 2 Выполенение обязанностей дублеров инженерно-технических работников среднего звена в основных подразделениях предприятия. а) Заместитель начальника участка (механик) НС и ВИС по ремонту назначается на должность и освобождается от нее приказом директора общества по предоставлению начальника ЭП. б) Заместитель начальника НС и ВИС должен иметь высшее техническое образование и стаж работы на инженерных и технических должностях не менее 3-х лет. в) Механик должен знать: правила и устройства безопасной эксплуатации ГПМ; инструкции по ТБ для подчиненного персонала № 042,045,58,197,212,211; правила пожарной безопасности; правила и нормы ОТ и ПБ, производственной санитарии, по охране окружающей среды; технические характеристики, конструктивные особенности, правила технической эксплуатации технологического оборудования; приказы, распоряжения, методические и другие руководящие материалы, касающиеся работы механического участка и производства; перспективы технического развития участка; основы трудового законодательства; основы экономики, организации труда производства; положения о порядке расследования и учета несчастных случаев на производстве; положение об организации эксплуатации, монтажа, ремонта ГПМ, надзор за их безопасной эксплуатацией. г) Механик подчиняется непосредственно начальнику участка и главному инженеру ЭП. д) На время отсутствия механика (болезнь, отпуск, пр.), его обязанности исполняет лицо, назначенное в установленном порядке. Данное лицо приобретает соответствующие права и несет ответственность за надлежащее исполнение возложенных на него обязанностей. Обязанности механика участка ЭП: организовывать выполнение ремонтов и обслуживания оборудования, ГПМ в соответствии с утвержденными графиками; проводить инструктаж по ОТ подчиненному персоналу; обеспечить контроль за соблюдением подчиненными ОТ, пожарной безопасности; обеспечить персонал средствами защиты, инструментами, плакатами ОТ и ТК, технической документацией по эксплуатации оборудования; обеспечить контроль за наладкой и испытанием оборудования после монтажа и ремонта; принимать из монтажа и кап.ремонта оборудование и ГПМ участка; обеспечить техническое освидетельствование ГПМ; принимать участие в расследовании несчастных случаев и аварии; разработать инструкцию по эксплуатации оборудования, технологических установок; выполнять предписания вышестоящих инспектирующих организации, распоряжения главного инженера, приказы директора общества, предписания ИОТ ПБ и Э, по вопросам ОТ и ПБ, охраны окружающей среды, эксплуатации, ремонта и обслуживания оборудования участка; составлять дефектные ведомости на ремонт оборудования участка; составлять заявки на материалы, запчасти и сдавать в ПТО ЭП; организовывать изготовление запчастей, ремонт отдельных узлов оборудования в УРО; составлять график работы персонала подчиненного; закреплять оборудование за одним или несколькими рабочими; разрабатывать организационные мероприятия по повышению надежности оборудования, экономии энергоресурсов; осуществлять контроль за соблюдением трудовой и производственной дисциплины рабочими; обеспечить безопасную организацию работ на участке; проводить анализ безопасности технических процессов и оборудования и принимать меры к повышению безопасности. Права механика: требовать от подчиненного персонала точного выполнения своих распоряжении, указании; выводить неисправное оборудование в ремонт; требовать от монтажных организации устранения замечании при приеме оборудования из монтажа, наладки, кап.ремонта; требовать от подразделении завода своевременного выполнения заказов, заявок в установленном порядке. Ответственность механика: не поддерживать работоспособность оборудования на участке; квалификацию технического персонала на участке; нарушения в работе оборудования, происшедшие по его вине, по вине подчиненного персонала, а также в результате неудовлетворительного или несвоевременного проведения ремонта; нарушения правил ОТ и ПБ, охраны окружающей среды им самим или подчиненными; невыполнение обязанностей предусмотренных должностной инструкцией. 3 Методы организации производства ТО и Ремонта Техническое обслуживание и ремонт — комплекс операций по поддержанию работоспособности или исправности производственного оборудования при использовании по назначению, ожидании, хранении и транспортировке. Все работы по поддержанию необходимого уровня технического состояния оборудования подразделяются на техническое обслуживание (ТО), текущий ремонт, капитальный ремонт. Техническое обслуживание — мероприятия профилактического характера, проводимые систематически, принудительно через установленные периоды, включающие определённый комплекс работ. ТО подразделяется на регламентированное и нерегламентированное. Регламентированное ТО включает в себя работы, выполняемые в соответствии с технической документацией в обязательном порядке после определенного пробега, наработки или временного интервала по заранее утвержденному регламенту. К таким работам обычно относятся: замена смазки в агрегатах, замена некоторых ответственных быстроизнашиваемых и легкозаменяемых деталей, испытания сосудов и грузоподъемных механизмов, регулировка и наладка ответственных рабочих машин (например, подъемных машин), периодическое техническое обслуживание по специальному графику и регламенту, и т.п., а также проверка технического состояния оборудования при помощи средств технической диагностики и визуально. Работы по регламентированному ТО обычно сопровождаются остановкой рабочих машин и проводятся по специальному графику. Нерегламентированное ТО включает в себя работы по чистке, обтяжке, регулировке, добавлению смазки, замене быстроизнашиваемых и легкозаменяемых деталей, и т.п. Потребность в этих работах выявляется при проведении периодических осмотров, мониторинга технического состояния с помощью диагностических систем и средств технической диагностики. Устраняются выявленные замечания во время технологических перерывов, переходов и обычно без остановки технологического процесса, или с кратковременной остановкой. К нерегламентированному ТО относится ежесменное техническое обслуживание (ЕТО). Основная цель, достигаемая комплексом технического обслуживания и ремонта, — устранение отказов оборудования, для её достижения в рамках комплекса могут реализовываться следующие меры: инспекция в определенном объёме с определенной периодичностью; плановая замена деталей по состоянию, наработке; плановая замена смазочно-охлаждающих жидкостей, смазка по состоянию, наработке; плановый ремонт по состоянию, наработке. Способы планирования мер по техническому обслуживанию и ремонту классифицируются следующим образом: по событию — например, устранение поломки оборудования, используется, если себестоимость ремонта относительно низкая, а брак продукции, который получается в результате поломки оборудования, невысок и не повлияет на выполнение обязательств перед заказчиками; регламентное обслуживание — для оборудования, с предусмотренными режимами и регламентами обслуживания, изначально предполагающего регулярное применение соответствующих мер по поддержанию работоспособности, такой вид обслуживания дает самый высокий процент готовности оборудования, но он и самый дорогой, поскольку реальное состояние оборудования может и не требовать ремонта; по состоянию — экспертным путем или с помощью измерителей, установленных на оборудовании, проводится оценка состояния оборудования, и на основании этой оценки делается прогноз, когда это оборудование надо выводить в ремонт. Плюсы этого вида обслуживания — его себестоимость меньше, а готовность оборудования к выполнению производственных программ достаточно высока. Ремонт – это комплекс операций по восстановлению исправности или работоспособности оборудования и восстановлению ресурсов оборудования. В соответствии с особенностями повреждений и износа составных частей оборудования, а также трудоемкостью ремонтных работ, системой ТОиР предусматривается проведение текущего (ТР) и капитального (КР) ремонтов. Текущий ремонт– это ремонт, выполняемый для обеспечения или восстановления работоспособности оборудования и состоящий в замене или восстановлении отдельных узлов и деталей оборудования. Капитальный ремонт– это ремонт, выполняемый для восстановления исправности и полного или близкого к полному восстановлению ресурса оборудования с заменой или восстановлением любых его частей, включая базовые. Подробный перечень работ, которые необходимо выполнить во время капитального ремонта конкретного вида оборудования, устанавливается в ведомости дефектов. Система планово предупредительного ремонта наглядно показана на рисунке 1  Рисунок 1 Система планово предупредительного ремонта Система ТО и Ремонта призвана обеспечить: Поддержание оборудования в работоспособном состоянии и предотвращение неожиданного выхода его из строя; Правильную организацию технического обслуживания и ремонта оборудования; Увеличение коэффициента технического использования оборудования за счет повышения качества технического обслуживания и ремонта, и уменьшения простоя в ремонте; Возможность выполнения ремонтных работ по графику, согласованному с планом производства; Своевременную подготовку необходимых запасных частей и материалов. 4 Структура предприятия Понятие структуры предприятия Современные предприятия представляют собой совокупность различных по своему виду деятельности подразделений, связанных между собой единым процессом изготовления продукции или оказания услуг. На многих предприятиях осуществляются все стадии жизненного цикла изделия: допроизводственная, производственная и послепроизводственная. В частности, допроизводственная стадия включает опытно-конструкторскую разработку нового изделия, маркетинговые исследования рынка, производственная — его изготовление, а послепроизводственная — реализацию изделия. Все это расширяет состав подразделений предприятия, усложняет связи между ними и предъявляет высокие требования к организационно-экономическому обоснованию производственной структуры, то есть к рациональной организации функционирования и размещения каждого производственного подразделения, к налаживанию тесных производственных связей между цехами и участками. Про Производственная структура предприятия — это пространственная форма организации производственного процесса, которая включает состав и размеры производственных подразделений предприятия, формы их взаимосвязей между собой, соотношение подразделений по мощности (пропускной способности оборудования), численности работников, а также размещение подразделений на территории предприятия. Производственная структура предприятия отражает характер разделения труда между отдельными подразделениями, а также их кооперированные связи в едином производственном процессе по созданию продукции. Она оказывает существенное влияние на эффективность и конкурентоспособность предприятия. Состав, размеры производственных подразделений, степень их пропорциональности, рациональность размещения на территории предприятия, устойчивость производственных связей влияют на ритмичность производства и равномерность выпуска продукции, определяют издержки производства и, следовательно, уровень чистого дохода предприятия. Поэтому эффективная производственная структура предприятия должна отвечать следующим требованиям: простота производственной структуры (достаточный и ограниченный состав производственных подразделений); отсутствие дублирующих производственных звеньев; обеспечение прямоточности производственного процесса на основе рационального размещения подразделений на заводской территории; пропорциональность мощности цехов, участков, пропускной способности оборудования; стабильные формы специализации и кооперирования цехов и участков; адаптивность, гибкость производственной структуры, то есть ее способность к оперативной перестройке всей организации производственных процессов в соответствии с изменяющейся конъюнктурой рынка. Различают два типа производственных структур: Комплексная производственная структура (многостадийная). При ней на предприятии существуют все стадии производственного процесса: заготовительная, обрабатывающая и выпускающая. Специализированная (1–2-стадийная) производственная структура, при которой отсутствуют одна или две стадии. Производственный процесс по недостающим стадиям обеспечивается в форме кооперированных поставок с других предприятий. Элементы производственной структуры Первичным элементом производственной структуры является рабочее место — это часть производственной площади цеха, оснащенная основным оборудованием и вспомогательными устройствами, предметами труда, обслуживаемая одним или несколькими рабочими. На рабочем месте выполняется часть производственного процесса, за ним может быть закреплено несколько детале-операций. Виды рабочих мест: Простое рабочее место (одна единица оборудования, один рабочий);  Рис 2 Планировка рабочего места токаря Многостаночное рабочее место — один рабочий обслуживает несколько видов оборудования (как правило, работающих в автоматическом режиме);  Рис 3 Многостаночное рабочее место В зависимости от закрепления за рабочим местом производственной площади выделяютстационарные и подвижные рабочие места. Подвижные рабочие места относятся к таким категориям рабочих, как наладчики, ремонтники, транспортные рабочие. Производственные площади им не выделяются. По уровню специализации рабочие места подразделяются на специализированные (за рабочим местом закрепляется выполнение трех–пяти детале-операций) и универсальные (закрепление детале-операций или отсутствует, или их число достаточно велико — больше 20). Совокупность рабочих мест, на которых выполняются технологически однородные операции или различные операции по изготовлению одного-двух видов продукции, составляет производственный участок. Участки создаются по двум принципам: Технологический. Участок состоит из однотипного оборудования (группа токарных станков, группа фрезерных, сверлильных станков); рабочие на участке выполняют определенный вид операции. Закрепление за рабочими местами изготовления определенных видов продукции отсутствует. Такой тип участков характерен для мелкосерийного и единичного типов организации производства Предметно-замкнутый. На таком участке используется разнотипное оборудование, которое располагается по ходу технологического процесса. Рабочие места специализируются на изготовлении определенного вида продукции (деталей). На участке заняты рабочие разных специальностей. Разновидностью такого типа участков являются поточные линии. Этот тип участков характерен для крупносерийного и массового производств, его работа отличается большей эффективностью по сравнению с участком, созданным по технологическому принципу. Несколько производственных участков объединяются в цеха. Цех — административно-обособленная часть предприятия, специализирующаяся либо на изготовлении продукции или части ее, либо на выполнении определенной стадии производственного процесса. Возглавляется начальником цеха. Заключение В ходе выполнения практики у меня сформировались и закрепились знания по специальности. Выполнение обязанностей дублеров инженерно-технических работников среднего звена в основных подразделениях предприятия дало мне новый и закрепило старые опыт для будущего. Список использованных источников 1. Воронкин, Ю.В. Методы профилактики и ремонта промышленного оборудования: учебник / Ю.В. Воронкин, Н.В. Поздняков. – Москва: Машиностроение, 2002. – 240 с. 2. Гельберг, Б.Т. Ремонт промышленного оборудования: учебник для профессионально-технических училищ / Б.Т. Гельберг, Г.Д. Пекелис. – Издание 9-е, переработанное и дополненное. – Москва: Высшая школа, 1988. – 304 с.: ил. 3. Шейнгольд, Е.М. Технология ремонта и монтаж промышленного оборудования: учебник для техникумов / Е.М. Шейнгольд, Л.Н. Нечаев. – Издание 2-е переработанное. – Ленинград: Машиностроение, 1973. – 400 с. |