дипломная работа по АТП. Автоматизация перемещения и хранения грузов на складе. Методы с целью освобождения человека от участия в процессах получения

Скачать 0.56 Mb. Скачать 0.56 Mb.

|

|

ГЛАВА 2 АНАЛИЗ АВТОМАТИЗИРОВАННОЙ СИСТЕМЫ УПРАВЛЕНИЯ ПЕРЕМЕЩЕНИЯ И ХРАНЕНИЯ ГРУЗОВ НА СКЛАДЕ § 2.1 Выбор транспортно-складских систем для автоматизированных производств На рынке программного обеспечения сегодня представлен широкий спектр типовых программных решений, продуктов для любых предприятий. Неудачно проведенная автоматизация и неправильное, неэффективное управление складом может привести к значительным потерям, как денег, так и времени, и даже к потере ключевых клиентов. Именно поэтому склад и логистика являются одними из наиболее динамично развивающихся и перспективных сфер в том, что касается использования информационных технологий. В таблице 1 представлен обзор складских программ. Таблица 1. Обзор складских программ

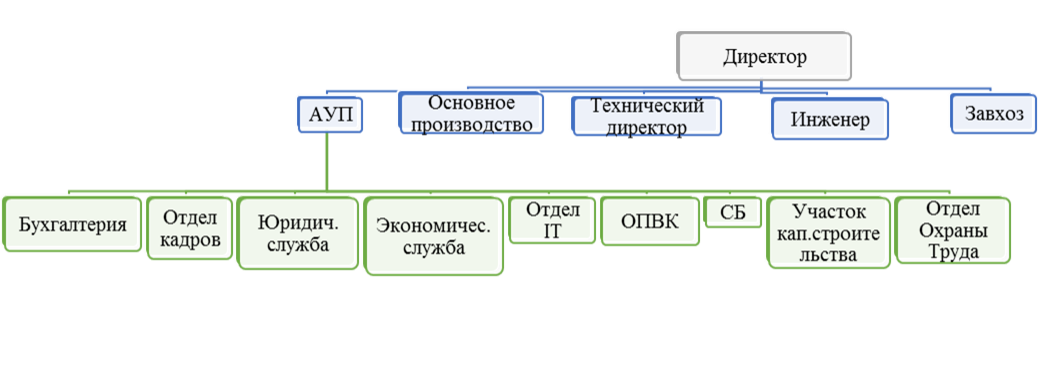

Для выбора информационной системы для автоматизации склада предприятия, были рассмотрены ИС «1С: УНФ» и «1С: Логистика: управление складом», функционал действующих систем, их достоинства и недостатки. Наиболее известной и применяемой является программа «1С: Логистика: управление складом», позволяющая управлять потоками товаров. Система ориентирована на предприятия, которые стремятся наилучшим образом управлять складскими операциями, оборудованием и персоналом. Информационная система управления предприятием должна обеспечить: 1. Полноту информации для каждого звена системы управления. Полнота определяется как отношение информации, полученной к запрошенной или необходимой для управления. Поскольку наши знания относительны, добиться 100 % полноты информации не удаётся. Кроме того, следует учитывать, что стремление к увеличению полноты информации приводит к росту затрат на менеджмент и снижает его оперативность. 2. Полезность и ценность информации. Как уже отмечалось, данные только тогда ценны для руководителя, когда информация используется для принятия управленческих решений. Поэтому информационные потоки в системе управления должны направляться по конкретным адресам, т.е. конкретным руководителям, специалистам и служащим управленческого аппарата. 3. Точность и достоверность информации. Принятие решений на основе недостаточно точных или недостоверных данных увеличивает риск допустить ошибку, принять неверное решение. 4. Своевременность поступления информации. Если информация не поступает вовремя, то орган управления будет бездействовать как раз в тот момент, когда объект управления особенно нуждается в управляющем воздействии.  5. Агрегируемость информации. Под агрегируемостью понимается рациональное распределение информации по уровням иерархии управления. На высшие уровни управления должна поступать более обобщенная информация, на нижние - более детализированная. 6. Актуальность информации. В условиях рыночной экономики, непрерывного технико-технологического обновления информация устаревает все более быстрыми темпами. Поэтому при принятии решений следует учитывать возраст информации и ее актуальность для конкретных управленческих задач. 7. Экономичность и эффективность обработки информации. Эффективность информационной подсистемы можно оценить, сопоставляя результаты управления с затратами на сбор, накопление, хранение, обработку, преобразование и передачу информации.10 § 2.1.1 Краткое описание программы «1С: Логистика: управление складом» Программа «1С: Логистика: управление складом» - это система автоматизированного принятия решений, «мозг» современного складского комплекса. Она позволяет существенно повысить эффективность его работы, а именно: - оптимизировать использование площади склада; - сократить затраты на хранение товара на складе; - сократить время проведения всех складских операций; - сократить количество ошибочных складских операций; - повысить точность учёта товара; - избежать потерь, связанных с ограниченным сроком реализации товара; - уменьшить зависимость от «человеческого фактора».  Многочисленные успешные внедрения системы подтверждают, что она может эффективно использоваться на складе любого размера и типа - от небольшого склада-магазина до крупного распределительного центра или склада готовой продукции промышленного предприятия в самых разных отраслях. Многочисленные успешные внедрения системы подтверждают, что она может эффективно использоваться на складе любого размера и типа - от небольшого склада-магазина до крупного распределительного центра или склада готовой продукции промышленного предприятия в самых разных отраслях.Задание топологии склада и учёт товара на складе: Система позволяет вести учёт любого количества складов и зон внутри склада, в любой момент точно определить местонахождение и количество товара на складе во всех возможных единицах хранения, в разрезе сроков годности, партий и серийных номеров. Планирование и приёмка товара: Возможными источниками поступления товара могут быть поставщики (в случае прихода товара от поставщика), клиенты (в случае возврата товара от клиента), другие склады (в случае перемещения между складами одного предприятия), производственные площадки (в случае поступления готовой продукции из производства). Информация об ожидаемой приёмке заносится и хранится системой. Процедура приёмки товара может включать в себя следующие операции: - разгрузка в зоне приёмки; • идентификация и маркировка; • приведение товара к стандарту складского хранения; • контроль качества поступившего товара; • пересчет товара и т.д. Отбор, упаковка и отгрузка товара: Возможными получателями товара со склада могут быть клиенты (в случае отгрузки товара клиенту), поставщики (в случае возврата товара поставщику), другие склады (в случае перемещения между складами одного  предприятия), производственные площадки (в случае выдачи материалов и комплектующих в производство) и т.д. Системой предусмотрены следующие типы инвентаризации: предприятия), производственные площадки (в случае выдачи материалов и комплектующих в производство) и т.д. Системой предусмотрены следующие типы инвентаризации: • инвентаризация конкретной ячейки или группы ячеек по требованию оператора или с заданной периодичностью; • инвентаризация всех ячеек, в которых находится определённая товарная позиция; • инвентаризация произвольной области склада (проводится по ячейкам данной области); • инвентаризация пустых ячеек (проводится визуальный контроль ячеек на отсутствие в них какого-либо товара).11 § 2.1.2 Краткое описание программы «1С: Управление нашей фирмой 8» Программа «1С: УНФ» является полностью готовой системой для управления и ведения учёта в компаниях малого бизнеса. В системе реализован только самый необходимый набор функций для небухгалтерского оперативного учёта, анализа, контроля и планирования. Данное решение позволяет повысить эффективность работы фирмы, предоставляет собственникам и руководителям большой набор инструментов для управления бизнесом, а сотрудникам - новые возможности для повышения продуктивности работы. Система не нагружена лишним функционалом, её легко настраивать под особенности управления и ведения учёта в компании. Это даёт возможность «быстро стартовать» и делает ежедневную работу удобной и комфортной. В «1С: УНФ» реализован учёт товарных запасов, выполнение всех складских операций: 1. Возможность осуществлять приём всех поступающих на склад товаров с указанием количества и цен. Оприходование товара на склад  осуществляется через накладную или ордер - в зависимости от типа склада. Приходная накладная - документ, создаваемый на обычном (не ордерном) складе, в котором указываются поставщик, договор, склад и вид операции, список номенклатуры, количество и цены. После сохранения накладной доступна печать этикеток и ценников. В «1С: УНФ» также можно указать приход оказанных услуг и ранее перечисленный аванс. Приходный ордер - документ, создаваемый на ордерном складе, в котором фиксируется поступление товара на склад: номенклатура и количество. осуществляется через накладную или ордер - в зависимости от типа склада. Приходная накладная - документ, создаваемый на обычном (не ордерном) складе, в котором указываются поставщик, договор, склад и вид операции, список номенклатуры, количество и цены. После сохранения накладной доступна печать этикеток и ценников. В «1С: УНФ» также можно указать приход оказанных услуг и ранее перечисленный аванс. Приходный ордер - документ, создаваемый на ордерном складе, в котором фиксируется поступление товара на склад: номенклатура и количество. 2. Возможность перемещать товарные запасы фирмы между складами, подразделениями и ячейками. Перемещение запасов - это документ, в котором можно оформить перемещение, списание на расходы, передачу в эксплуатацию, возврат из эксплуатации. Перемещение по ячейкам - это документ для оформления передачи товаров между ячейками в одном складе. В нем фиксируются перемещение из одной ячейки в несколько или из нескольких ячеек в одну. В программе предусмотрено перемещение товаров, ранее зарезервированных под заказ покупателя. 3. Реализация товаров предполагает возможность оформлять продажу товаров со склада фирмы с учётом предоплаты или предоставленных скидок. Расходная накладная - документ, создаваемый на обычном (не ордерном) складе, который формируется на основании заказа покупателя, счета на оплату или приходной накладной. При реализации товара с ордерного склада, помимо расходной накладной, требуется формирование расходного ордера. 4. Инвентаризация склада. Возможность выполнять своевременный учёт товаров на складе при помощи удобной программы. Инвентаризация запасов отражает результаты проверки реального наличия товаров на складе. По результатам инвентаризации склада формируются документы оприходования запасов (куда вносится излишек товаров, выявленных по  результатам инвентаризации на складе) и списание запасов (отражает обнаруженные недостачи). Помимо выявленных фактических недостач, в программе можно произвести списание материалов со склада, например, по истечении срока годности. результатам инвентаризации на складе) и списание запасов (отражает обнаруженные недостачи). Помимо выявленных фактических недостач, в программе можно произвести списание материалов со склада, например, по истечении срока годности. 5. Возможность получать всю необходимую информацию для анализа и управления запасами организации, в том числе в виде отчетов. Отчёт по запасам необходим для анализа поступления, отгрузки и текущего количества складских запасов в количественном и суммовом выражении. Переданные и принятые запасы отчёты, в которых отражаются данные о товарах, принятых и переданных на комиссию; о запасах, принятых в переработку и на ответственное хранение; остатки принятых запасов. Движение товаров по складам отражает начальный и конечный остатки, а также информацию об отгрузке и поступлении товаров на складах. Товары в ценах номенклатуры - отчёт, который позволяет проанализировать потенциальный объем запасов на складах в стоимостном выражении. Склад по запасам в ремонте - отчёт, который позволяет контролировать поступления в ремонт и выдачу пользователю. 6. Дополнительные возможности. При наличии отрицательных остатков на складе (когда товар имеется в наличии, но отсутствует в базе) можно использовать складские акты: инвентаризация запасов, пересортица запасов, оприходование запасов, списание запасов.12  ГЛАВА 3 ТЕХНИЧЕСКОЕ ОСНАЩЕНИЕ СКЛАДА ГЛАВА 3 ТЕХНИЧЕСКОЕ ОСНАЩЕНИЕ СКЛАДА§ 3.1 Краткая характеристика деятельности предприятия "АйДжиЭс Агро - крупнейший производитель свежих шампиньонов и грибного компоста. Производство расположение на территории особой экономической зоны ""Алабуга"", Татарстан, г. Елабуга. IGS AGRO - одно из новейших, крупнейших и самых современных грибоводческих предприятий полного цикла производства в Республике Татарстан. Здесь оборудованы 28 участков для выращивания грибов площадью 12 000 квадратных метров, установлена мощная климатическая установка и холодильный компрессор, вентиляционное оборудование, автоматизированная система управления и контроля производственного процесса, холодильные камеры. Это позволяет нам беспрерывно в течение всего года поставлять продукцию высочайшего качества. АйДжиЭс Агро - Новые стандарты аграрного производства. Компания создает условия и сырьевую базу для развития перспективной отрасли выращивания свежих грибов. Полный цикл грибного производства находится на территории РТ ОЭЗ ""Алабуга"". Детальная структура предприятия представлена на рисунке 1.  Рисунок 1. Структура предприятия Рисунок 1. Структура предприятия§3.2 Техническое оснащение на складе Грамотно подобранное складское оборудование помогает повысить производительность труда на складе, увеличить скорость обработки грузов и улучшить качество работы. В свою очередь, повышение качества логистики внутри склада способствует увеличению объема работ, ускорению обработки заказов и их доставки клиентам, расширение клиентской базы и, как следствие, увеличению прибыли. Поэтому так важен вопрос правильной организации склада и его оснащения хорошим складским оборудованием. Для комфортной работы складского комплекса необходимо несколько видов складского оборудования:  - Оборудование для хранения грузов (стеллажи и шкафы) - Оборудование для хранения грузов (стеллажи и шкафы)-Грузоподъемное оборудование (штабелеры, погрузчики, тали, лебедки) -Транспортное оборудование (тележки) Надежность, комфорт, безопасность хранения - вот первые требования, предъявляемые к современному складскому комплексу. Поэтому в первую очередь выбирается именно стеллажное оборудование (при возможности, разумеется). Складская система обычно разрабатывается по индивидуальному проекту и учитывает все особенности помещения (высоту потолков, неровности пола и т.д.) и груза (габаритные размеры, вес, требования к условиям хранения). Далее под стеллажи подбирается подъемное и транспортное оборудование с учетом высоты стеллажей, массы груза, ширины межстеллажных проходов и прочих важных факторов, влияющих на скорость и качество обработки груза. Главный принцип грамотного подбора складского оборудования - сопоставимость. Выбирая технику, необходимо знать и такой немаловажный параметр, как размер грузопотока. Для коробок нужна одна конструкция, для паллет - другая, для рулонов линолеума - третья. Если вы планируете хранить грузы различных видов, скорее всего вам потребуется несколько стеллажей или комбинированная стеллажная система. Для проектирования стеллажной системы нужно знать её возможную высоту, площадь, количество уровней и секций, наличие особенностей помещения (например, если в одном углу склада организован небольшой подиум, то корректируется высота стеллажа; точно так же учитываются и другие особенности).  Эти параметры необходимы для определения грузоподъемности уровня стеллажа и всей системы в целом, а также расстояния между уровнями и глубины стеллажа. Рекомендуем, определившись с предполагаемыми (или даже точными) характеристиками груза, прибавить 3-5% размера и грузоподъемности «для запаса» (даже если вы так и не превысите изначальные показатели, стеллажи прослужат дольше).13 Эти параметры необходимы для определения грузоподъемности уровня стеллажа и всей системы в целом, а также расстояния между уровнями и глубины стеллажа. Рекомендуем, определившись с предполагаемыми (или даже точными) характеристиками груза, прибавить 3-5% размера и грузоподъемности «для запаса» (даже если вы так и не превысите изначальные показатели, стеллажи прослужат дольше).13Если вы планируете организовать склад-холодильник, то предпочтительнее стеллажи с оцинкованными стойками - они более устойчивы к низким температурам. Грузы с ограниченным сроком хранения лучше размещать на фронтальных стеллажах, а для долговременного хранения подойдут набивные. Таких нюансов очень много, и при выборе стеллажного оборудования они играют не последнюю роль. Ни на одном складе товар не лежит мертвым грузом на стеллажах. С ним происходит непрерывная работа: укладка на хранение, подъем, спуск, перевозка в другое место, отгрузка новых партий, сбор заказа клиентам. Для всех этих операций необходимо специальное складское оборудование. Тележки занимают второе после стеллажей место в рейтинге самых популярных видов складского оборудования. Поэтому без тележек немыслим ни один склад, будь это крохотный закуток рядом с торговой точкой на рынке, или крупнейший складской комплекс, - транспортное складское оборудование должно быть на каждом складе. При выборе тележки необходимо учитывать специфику перевозимого груза. Штабелеры и погрузчики необходимы любому складу, где грузы хранятся на паллетах. Но прежде чем выбирать погрузочную технику, нужно оценить размер грузооборота, высоту стеллажной системы, предполагаемые нагрузки, расстояние между стеллажными секциями. Для небольшого склада удобным и экономичным вариантом станет ручной гидравлический штабелер - он компактен, доступен, долговечен. При среднем и крупном грузопотоке, а также при большой высоте стеллажной системы лучше отдать предпочтение  штабелерам с электроподъемом: ведомым или самоходным, с подножкой оператора или с кабиной, - производители складского оборудования предлагают множество интересных вариантов, один из которых наверняка станет идеалом для вашего склада. Погрузчик тоже следует выбирать, исходя из объема грузопотока и обязательно с учетом особенностей стеллажной системы. Для высотных стеллажей незаменимы мощные высокоподъемные машины - ричтраки; а среднему складу можно порекомендовать компактный и экономный вариант «два в одном»: компактный погрузчик-штабелер, имеющий увеличенный клиренс и высокую маневренность. штабелерам с электроподъемом: ведомым или самоходным, с подножкой оператора или с кабиной, - производители складского оборудования предлагают множество интересных вариантов, один из которых наверняка станет идеалом для вашего склада. Погрузчик тоже следует выбирать, исходя из объема грузопотока и обязательно с учетом особенностей стеллажной системы. Для высотных стеллажей незаменимы мощные высокоподъемные машины - ричтраки; а среднему складу можно порекомендовать компактный и экономный вариант «два в одном»: компактный погрузчик-штабелер, имеющий увеличенный клиренс и высокую маневренность.Тали, тельферы, лебедки - эти виды грузоподъемных механизмов не пользуются большой популярностью как складское оборудование, но часто оказываются незаменимыми помощниками на современном складе. Электротельфер удобно использовать в качестве подъемника на мезонинном стеллаже, ручные и электрические тали - недорогое, компактное устройство не только для поднятия тяжелого груза снизу вверх, но и для его горизонтального помещения из одного угла склада в другой. Средства малой механизации очень удобны в качестве вспомогательного складского оборудования, и будут очень полезны на складах тяжелых грузов.14 § 3.3 Современные автоматизированные системы управления складом Возможность предоставления широкого ассортимента товаров потребителям в сочетании с высокой скоростью и точностью обработки заказов во многом обусловлена технологическими возможностями IT-индустрии. Сегодня в России наиболее показательный рост демонстрирует складская отрасль, в черте крупных городов вырастают все новые и новые складские терминалы, склады временного хранения, распределительные центры. Увеличение предложения неизбежно приводит к обострению конкуренции в данном секторе рынка и, как следствие, к необходимости  повышения эффективности функционирования складов и расширения спектра складских услуг с целью получить конкурентное преимущество. повышения эффективности функционирования складов и расширения спектра складских услуг с целью получить конкурентное преимущество.Автоматизация технологических процессов склада и используемые для этого системы оперативного управления являются новым направлением для российского сектора информационных технологий. Еще в 2000 году количество внедрений подобных систем в России не превышало десяти, а количество самих решений, представленных на отечественном рынке, измерялось единицами. Сейчас этот сектор расширяется и заполняется преимущественно западным ПО. В производственных объединениях, на промышленных предприятиях получили применение многоуровневые интегрированные АСУ. В зависимости от особенностей производства, цели создания систем и состава функций, автоматизируется многоуровневая интегрированная автоматизированная система управления, например производственного объединения, может включать следующие составные части: автоматизированная система организационного управления предприятием, цехами, участками (АСУП), автоматизированные системы управления технологическими процессами (АСУ ТП), системы автоматизированного проектирования конструкторского и технологического назначения (САПР),  системы автоматизированного управления гибкими производственными системами (АСУ ГПС), автоматизированные системы управления технической подготовкой производства (АСУ ТБО), автоматизированные системы управления научными исследованиями (АСНД) и т. д. Указанные системы бывают как взаемозвьязаниы и взаимосвязанными между собой, так и относительно самостоятельными.15 системы автоматизированного управления гибкими производственными системами (АСУ ГПС), автоматизированные системы управления технической подготовкой производства (АСУ ТБО), автоматизированные системы управления научными исследованиями (АСНД) и т. д. Указанные системы бывают как взаемозвьязаниы и взаимосвязанными между собой, так и относительно самостоятельными.15Первый случай возможен тогда, когда исходная (фактическая) информация АСУ ТП, САПР, АСУ, ГИС, АСУ ТБО используются в АСУП как входящие, например, для составления сводной отчетности, а выходная (например плановая) информация АСУП в этих системах используется как входная. Современные комплексы ПЭВМ, используемых в виде автоматизированных рабочих мест (АРМ) пользователей различных уровней и на которых осуществляется системная обработка экономической информации, а также локальные сети, которые создаются в пределах предприятия, составляют техническую базу автоматизированной системы управления предприятием (АСУП). АРМ - это рабочее место персонала АСУП, какое оборудование средствами, обеспечивающими участие человека в реализации своих функций в качестве специалиста или функций АСУ.16 Классификации АРМ происходит по следующим основным признакам: - по функциональной направленностью - АРМ технического и вспомогательного персонала, АРМ специалиста, АРМ руководителя и т. п.; - по уровню использования ПЭВМ - АРМ низового уровня, АРМ среднего уровня, АРМ высшего уровня; - по форме организации работников на ПЭВМ - индивидуальные и групповые, одноапаратни и багатоапаратни; - по другим признакам. Для условий, при которых системная обработка информации осуществляется не только комплексно но и в ритме производства, а управление - целенаправленно и оперативно благодаря новой  информационной (безбумажной) технологий, наиболее перспективный и эффективный будет такой структурный подход к построению АСУП, при котором основу этой системы будут составлять комплексы АРМ, что объединении за ресурсозабезпечувальному признаку (материальные, трудовые, финансовые, а также основные средства и готовая продукция). информационной (безбумажной) технологий, наиболее перспективный и эффективный будет такой структурный подход к построению АСУП, при котором основу этой системы будут составлять комплексы АРМ, что объединении за ресурсозабезпечувальному признаку (материальные, трудовые, финансовые, а также основные средства и готовая продукция).Такой подход к организации системы комплексов АРМ в условиях АСУП позволит: - обеспечить взаимосвязь процессов сбора и обработки информации по горизонтали (между структурными подразделениями) на каждом уровне, по каждой предметной области - ресурсозабезпечувальний подсистемы; - оперативно и всесторонне обеспечить по каждой подсистеме и на всех уровнях (по вертикали) решения функциональных вопросов управления (нормирование и регламентация, планирование, учет и контроль, отчетность, ексисмичний анализ и принятие управленческих решений) по всем видам производства; - оперативно осуществлять информирование руководителей и специалистов разных уровней достоверной и полной информацией о состоянии ресурсов, особенно приоритетных в управлении производством, а также о процессах и операции, происходящие на предприятии и в его структурных звеньях; решить проблему своевременного автоматизированного формирования достоверных результатов производственно - хозяйственной деятельности предприятия в целом, а также получение сводных финансовых показателей для формирования установленной отчетности за разные периоды времени.17 §3.3.1 Характеристика системы управления складом (WMS) Наиболее типичным с точки зрения мировой практики решением первой из этих задач является оснащение складского хозяйства современной СУС (системой управления складом) - WMS (Warehouse Management System), под которым понимается аппаратно-программный комплекс,  позволяющий эффективно управлять размещением и перемещениями товаров на складе. Кардинальное различие между WMS и складскими учетными системами в том, что WMS помимо чисто учетной функции выполняет и активную управленческую роль, анализируя все задачи, стоящие в очереди на выполнение, и выдавая сигнал складскому персоналу о необходимости выполнить наиболее приоритетную задачу.18 позволяющий эффективно управлять размещением и перемещениями товаров на складе. Кардинальное различие между WMS и складскими учетными системами в том, что WMS помимо чисто учетной функции выполняет и активную управленческую роль, анализируя все задачи, стоящие в очереди на выполнение, и выдавая сигнал складскому персоналу о необходимости выполнить наиболее приоритетную задачу.18Так, WMS-система должна обеспечивать оптимизацию маршрутов движения погрузочно-транспортного оборудования, а также формировать задания для персонала с учетом его оптимальной загрузки. Еще одной важной функцией WMS является биллинг, т. е. автоматизированный расчет стоимости (себестоимости) хранения, основанный на текущем учете загрузки ячеек. Эта функция особенно актуальна для компаний, предоставляющих услуги временного хранения товаров сторонним грузовладельцам. С ее помощью можно подсчитать стоимость оказанных грузовладельцам услуг по обработке товаров (механизированная и ручная погрузка-разгрузка, обмотка стретч-пленкой, и т. п.). Кроме того, за аббревиатурой WMS зачастую скрывается также и технология выполнения складских операций, включая работу со штрих-кодами и радиочастотными идентификаторами (RFID). И если поддержка штрих-кодов для подобных систем давно рассматривается как естественная и необходимая их функция, то работа со стандартами RFID таковой становится. Большинство разработчиков подобных систем либо уже включили поддержку этой технологии в текущие версии своих продуктов, либо анонсировали ее на ближайшую перспективу. Существование более или менее единого подхода к организации хранения на распределительных складах (наличие четырех координатной системы с проходами, стеллажами, полками и местами, зоны приемки, отгрузки, комплектации, стандартные размеры поддонов, конечное число стандартов штрихового кодирования)  наводит на мысль о принципиальной возможности адаптации любой универсальной WMS - системы к бизнес-модели конкретного склада. А поскольку сам подход позаимствован у Запада, идея об адаптации именно западной системы приходит в первую очередь; вместе с тем возникает вопрос об экономической целесообразности и оценке эффективности внедрения.19 наводит на мысль о принципиальной возможности адаптации любой универсальной WMS - системы к бизнес-модели конкретного склада. А поскольку сам подход позаимствован у Запада, идея об адаптации именно западной системы приходит в первую очередь; вместе с тем возникает вопрос об экономической целесообразности и оценке эффективности внедрения.19WMS-система – это необходимый элемент на предприятии любой отрасли, будь то логистика, торговля, производство, медицина и т.п. Основная задача этой системы – это управление материальными потоками. WMS-система позволяет решать вопросы по учету затрат, расчету себестоимости товара, пропускной способности хранилища, о качестве и скорости комплектования заказа и его отгрузки. При внедрении данной системы решаются такие задачи, как: 1. Прием товаров или сырья; 2. Складирование; 3. Контроль запасов и их пополнение; 4. Управление запасами; 5. Загрузка заказа; 6. Хранение. При использовании WMS акцент делается на автоматизации управления. С помощью сложных алгоритмов, учитывающих данные о складе и о размещаемых на нем товарах, WMS-системы максимально оптимизируют процесс организации складской деятельности, по сути принимая все управление складом на себя. Для организации эффективной работы склада необходимо выбрать WMS, отвечающую всем требованиям организации бизнес-процессов на складе: работа со штрих-кодами, считывание сроков годности, номеров ГТД. Одновременно с внедрением WMS потребуется закупить дополнительное оборудование, смонтировать сеть и установить поставщиков, но и технические характеристики  выбираемого оборудования, его возможности и работоспособность, а также наличие центров сервисного обслуживания.20 выбираемого оборудования, его возможности и работоспособность, а также наличие центров сервисного обслуживания.20Достоинства WMS-систем заключаются в: Минимальных затратах на сопровождение приложения и базы данных. Затраты на сопровождение системы могут существенно различаться в зависимости от того, нужно ли поддерживать одно приложение или два, особенно если они работают на разных платформах. Использование одних и тех же справочников. Бизнес становится все более динамичным, и справочники обновляются интенсивно. Даже при очень надежном интерфейсе иногда происходит задержка обновления справочников и их рассогласование. Гибкость в выполнении бизнес-процессов. Когда все данные берутся из одного приложения, процессы становятся более гибкими. Например, комплектация заказа для клиента может быть приостановлена, а отгрузка отменена, если уже после размещения заказа превышен кредитный лимит. Использование стандартных механизмов для получения комбинированных отчетов, включающих информацию как о физической обработке товара, так и о его финансовых характеристиках и особенностях логистики. Использование накопленных знаний. Если у компании есть команда, уже имеющая опыт работы с системой, освоение нового модуля потребует меньших усилий. Сохранение инвестиций в оборудование. Новый модуль можно эксплуатировать на уже имеющихся аппаратных средствах, не приобретая дополнительных. Тем не менее подобные системы имеют и свои недостатки: Сложность проектирования и модификации. При разработке необходимо постоянно учитывать, насколько новая функциональность совместима с остальными модулями системы. Сложность и трудоемкость разработки может возрастать в два-три раза.  Взаимное влияние. Так как все модули системы тесно связаны, ошибка в одном из них нередко ведет к нарушению функционирования других. Взаимное влияние. Так как все модули системы тесно связаны, ошибка в одном из них нередко ведет к нарушению функционирования других.Риск возникновения узких мест. Процедуры управления складом осуществляются в том же приложении и в той же базе данных, что и все остальные. Ресурсоемкий процесс, выполняемый одним модулем, может привести к заметному увеличению времени отклика всей системы. Кроме того, возможны случаи взаимной блокировки процессов на уровне базы данных. WMS можно условно разделить по категориям: «Коробочные». Эти сразу готовы к использованию и включают конечный набор заданных функций. Не значит, что такая система «бедна» опциями или ее нельзя расширить. Часто «коробочная» WMS оказывается для компании оптимальным решением— вместо долгоиграющего и сложного проекта заказчики получают готовый продукт, способный решить большую часть складских проблем «на месте». Внутри такие WMS тоже дифференцируются — на простые, «средние» и сложные. Адаптируемые. Распространенный класс WMS — как в России, так и на мировом рынке. Подходят средним и крупным компаниям с отлаженными организационными процессами. От «коробочных» отличаются тем, что не предусматривают глубоких настроек. Напротив, все настройки проводятся в стандартных модулях. Плюс — удобство использования в типовом бизнесе. Минус — отсутствие возможности создания индивидуальных модулей, разработанных с учетом задач конкретного объекта. Заказные. Такие WMS разрабатываются для складских комплексов со сложной иерархией бизнес-процессов. Их главная особенность — максимальная тонкость настроек. Платформа заказной WMS может иметь вложенные подсистемы, индивидуализированные под работу конкретного подразделения или филиала компании.21  Таким образом можно кратко обобщить специфические требования, которым должна удовлетворять система управления складом готовой продукции современного промышленного предприятия. Таким образом можно кратко обобщить специфические требования, которым должна удовлетворять система управления складом готовой продукции современного промышленного предприятия.При поступлении готовой продукции на склад предполагается: 1) Наличие интерфейса с системами автоматического управления (АСУТП) производством для автоматического ввода данных о типе и количестве продукции поступающей на склад. Ввод такой информации обычно базируется на использовании стационарных сканеров штрих-кодов. 2) Использование автоматических средств нанесения этикеток со штрих-кодами или средств радиочастотной идентификации (радиометок). 3) Автоматическая передача данных о принятой на склад продукции в систему ERP. 4)Наличие развитого модуля для контроля качества, обеспечивающего управление процессом отбора проб. 5)Система управления складом автоматически в интерактивном режиме выдает извещения в АСУТП о невозможности приема продукции на склад и требует временной остановки производственной линии. Система управления складом на основе данных, поступающих от АСУ ТП, должна самостоятельно выдавать команды на печать этикеток с данными о принимаемой продукции и управлять средствами для нанесения маркировки. Процедура поступления готовой продукции на склад должна быть полностью автоматизирована и требовать вмешательства персонала склада лишь в исключительных ситуациях. При размещении продукции на складе необходимы: 1) Обязательная поддержка работы радиотерминального оборудования. 2)Динамическое управление размещением продукции на складе с обязательным серийным и партионным ее учетом. 3) Способность системы работать с местами хранения различной вместимости продукции.  4) Размещение продукции с учетом необходимости ее ускоренной отгрузки покупателю.22 4) Размещение продукции с учетом необходимости ее ускоренной отгрузки покупателю.223.4 Автоматизация склада с применением технологии штрихкодирования Применение технологии штрихкодирования является следующим шагом в автоматизации складского хозяйства. Сканирование штрихкода товара, мест хранения и прочих объектов складского хозяйства на различных этапах бизнес-процессов склада снижает вероятность ошибки и во многих случаях может ускорить выполнение складских операций - в этом главное преимущество штрихкода перед «бумагой». Использование штрихкодирования на складе прошло две стадии развития – сбор и обработка данных в режимах off-line (batch-терминалы) и on-line (радиотерминалы). Если приемка товара осуществляется с помощью batch-терминала, то данные по факту поступления товара, полученные через batch-терминал, постепенно накапливаются в самом устройстве и передаются в систему управления складом в пакетном режиме. Так как определенное время уходит на аккумулирование результатов операции, не исключена некоторая задержка:. Если же приемка осуществляется с радиотерминалом, то информация о товаре может пошагово поступать в систему практически одновременно с ее вводом в терминал, который взаимодействует с рабочей станцией посредством радиосвязи. В настоящее время на складах используются как batch-, так и радиотерминалы сбора данных. Несмотря на большие возможности радиотерминалов, batch-терминалы еще сохраняют свое ценовое преимущество, они более выгодны на небольших складах, где не требуется высокая скорость передачи информации. Однако указанный ценовой разрыв постепенно сокращается, и радиотерминалы находят все большее распространение на складах, желающих внедрить систему штрихкодирования. Для того чтобы внедрить технологию штрихкодирования, предприятию необходимо собрать и проанализировать базу штрихкодов товаров, хранящихся на складе, организовать новые  процессы, связанные со штрихкодированием, закупить оборудование и расходные материалы, подготовить персонал, выбрать и внедрить систему автоматизации. Товар уже может быть промаркирован поставщиком или производителем. В этом случае есть возможность запросить информацию со стороны. Если такой возможности нет, придется потратиться на самостоятельное формирование базы данных штрихкодов: сканированием товара либо в процессе хранения, либо в процессе приемки. Упрощенного сбора существующих данных может оказаться недостаточно, потребуется их анализ и выверка. Обычно менеджеры предприятия могут оценить число маркированных товарных позиций. Но экспертная оценка не всегда соответствует реальности. Может оказаться, что на самом деле штрихкод есть у меньшего количества товаров. Например, на индивидуальной упаковке товаров штрихкод есть, а на групповой упаковке он отсутствует. Кроме того, не все штрихкоды считываются, между ними есть совпадения, да еще путаницу вносят «декоративные» штрихкоды на упаковке, не несущие информационной нагрузки, и т.п. Если штрихкода нет или он не позволяет контролировать, например, сроки годности, тогда есть смысл организовать маркировку прямо на складе. Обычно она производится в момент его поступления, после выгрузки товара из транспортного средства и первичного ручного пересчета. Маркировка так же, как и любая другая складская процедура, требует выделения необходимых площадей, времени, персонала и оборудования для своего выполнения. При наклейке этикеток должен быть обеспечен доступ к каждой маркируемой единице. Это означает, что в зоне приемки должно быть достаточно места или на складе должна быть отдельная зона маркировки. До начала процедуры следует подготовить этикетки с учетом тех единиц товара, в которых он поступил (единицы, короба, палеты и пр.). Эта функция должна быть включена в обязанности операторов склада или возложена на отдельного сотрудника. 23 процессы, связанные со штрихкодированием, закупить оборудование и расходные материалы, подготовить персонал, выбрать и внедрить систему автоматизации. Товар уже может быть промаркирован поставщиком или производителем. В этом случае есть возможность запросить информацию со стороны. Если такой возможности нет, придется потратиться на самостоятельное формирование базы данных штрихкодов: сканированием товара либо в процессе хранения, либо в процессе приемки. Упрощенного сбора существующих данных может оказаться недостаточно, потребуется их анализ и выверка. Обычно менеджеры предприятия могут оценить число маркированных товарных позиций. Но экспертная оценка не всегда соответствует реальности. Может оказаться, что на самом деле штрихкод есть у меньшего количества товаров. Например, на индивидуальной упаковке товаров штрихкод есть, а на групповой упаковке он отсутствует. Кроме того, не все штрихкоды считываются, между ними есть совпадения, да еще путаницу вносят «декоративные» штрихкоды на упаковке, не несущие информационной нагрузки, и т.п. Если штрихкода нет или он не позволяет контролировать, например, сроки годности, тогда есть смысл организовать маркировку прямо на складе. Обычно она производится в момент его поступления, после выгрузки товара из транспортного средства и первичного ручного пересчета. Маркировка так же, как и любая другая складская процедура, требует выделения необходимых площадей, времени, персонала и оборудования для своего выполнения. При наклейке этикеток должен быть обеспечен доступ к каждой маркируемой единице. Это означает, что в зоне приемки должно быть достаточно места или на складе должна быть отдельная зона маркировки. До начала процедуры следует подготовить этикетки с учетом тех единиц товара, в которых он поступил (единицы, короба, палеты и пр.). Эта функция должна быть включена в обязанности операторов склада или возложена на отдельного сотрудника. 23 Для выполнения же самой операции необходимо наличие либо маркировщиков, либо дополнительных кладовщиков, работающих на приемке. В зависимости от топологии склада, специфики хранимого товара и складского бизнес-процесса маркировка может быть разной степени сложности, однако всегда нужно помнить о необходимости затрат на ее подготовку при принятии решения о внедрении технологии штрихкодирования.Решение о внедрении технологии штрихкодирования принимается по тем же правилам, что и любое другое бизнес-решение. При этом необходимо учитывать не только текущую «технологическую моду» в IT-отрасли, но и соотношение между затратами на внедрение штрихкодирования и прибылью от него в ближней и дальней перспективах. С целью достижения баланса интересов данная технология может быть внедрена не в целом по всему складу, а только для тех процессов склада или групп товара, для которых это наиболее актуально. Частичное внедрение технологии может происходить в двух вариантах. База штрихкодов создается для всего товара, а маркируется только товар, требующий наибольшего контроля. Остальной товар в процессе выполнения складских операций либо вводится в терминал вручную, либо его штрихкод сканируется с бланка сопутствующего бумажного документа. Таким образом достигается унификация бизнес-процесса при логическом разделении товара на маркированный и немаркированный потоки. Штрихкодирование актуально, когда легко перепутать товар с различным сроком годности или неправильно записать вручную серийный номер из десятка знаков. Для лекарств подобная путаница может быть опасной для жизни людей. Штрихкодирование не необходимость для каждого современного склада, хотя большинство складских хозяйств заинтересовано в нем полностью или частично. Для выполнения же самой операции необходимо наличие либо маркировщиков, либо дополнительных кладовщиков, работающих на приемке. В зависимости от топологии склада, специфики хранимого товара и складского бизнес-процесса маркировка может быть разной степени сложности, однако всегда нужно помнить о необходимости затрат на ее подготовку при принятии решения о внедрении технологии штрихкодирования.Решение о внедрении технологии штрихкодирования принимается по тем же правилам, что и любое другое бизнес-решение. При этом необходимо учитывать не только текущую «технологическую моду» в IT-отрасли, но и соотношение между затратами на внедрение штрихкодирования и прибылью от него в ближней и дальней перспективах. С целью достижения баланса интересов данная технология может быть внедрена не в целом по всему складу, а только для тех процессов склада или групп товара, для которых это наиболее актуально. Частичное внедрение технологии может происходить в двух вариантах. База штрихкодов создается для всего товара, а маркируется только товар, требующий наибольшего контроля. Остальной товар в процессе выполнения складских операций либо вводится в терминал вручную, либо его штрихкод сканируется с бланка сопутствующего бумажного документа. Таким образом достигается унификация бизнес-процесса при логическом разделении товара на маркированный и немаркированный потоки. Штрихкодирование актуально, когда легко перепутать товар с различным сроком годности или неправильно записать вручную серийный номер из десятка знаков. Для лекарств подобная путаница может быть опасной для жизни людей. Штрихкодирование не необходимость для каждого современного склада, хотя большинство складских хозяйств заинтересовано в нем полностью или частично.  Технология работы с применением бумажных заданий сохраняет свою актуальность не только как самостоятельный способ работы склада, но и как первый шаг к автоматизации, а также как технология, впоследствии дублирующая штрихкодирование.24  |