методические указания по дипломному проектированию. Методичка по ДП-ИСПР. Методические рекомендации по дипломному проектированию для специальности 151901 Технология машиностроения

Скачать 1.31 Mb. Скачать 1.31 Mb.

|

|

«Цапфа», входящая в узел «Опора», является одной из несущих деталей гидроприбора. На Ø60h9 запрессовывается два подшипника и прокладка между ними…. Квалитет точности поверхностей... и величина шероховатостей .... Деталь «Цапфа» представляет собой тело вращения.... Исходя из условий работы детали, её материалом является легированная конструкционная сталь 20Х13. Таблица 1.1.1 Химический состав материала заготовки сталь 20Х13 [1, с. 108]

* Не учтены примеси Таблица 1.1.2 Механические свойства материала заготовки

Коррозионно-стойкая сталь 20Х13 предназначена для работы в слабоагрессивных средах. Детали из этих сталей работают на открытом воздухе, в пресной воде, во влажном паре и в растворах солей при 20ºС. 1.1.2 Выполнить оценку технологичности детали Оценка технологичности конструкции детали производится по следующим коэффициентам: Кт – коэффициенту точности; Кш – коэффициенту шероховатости; Ким – коэффициенту использования материала [2, с. 22]: - определить коэффициент точности детали Кт Кт = 1 – 1 / Аср = 1 – 1 / 10,6 = 0,91 где Аср – средний квалитет точности обработки детали Аср = Σ К i∙ n i / m = где n i - количество размеров i – того квалитета; К i – квалитет точности. Так как - определить коэффициент средней шероховатости поверхностей детали: Кш = 1 / Бср = где Бср – средняя шероховатость поверхностей детали, мкм; Бср = Σ Rаj ∙ nj / m = где - Rаj – шероховатость j-той поверхности, мкм; - nj – количество поверхностей с шероховатостью Rаj; - m – общее количество поверхностей детали - определить коэффициент унификации элементов детали Кт (элементы конструкции детали, имеющие размеры предпочтительного ряда называются унифицированными. Деталь считается технологичной, если КУ ≥ 0,6…0,8): КУ = QУЭ / QЭ где - QУЭ – количество унифицированных элементов детали; - QЭ – общее количество элементов детали. Вывод: деталь технологична (или нетехнологична) [2, с. 22]. Общий вывод оценки технологичности детали: по коэффициентам точности, шероховатости и унификации деталь технологична. 2. Определение типа производства Так как количество операций в проектируемом технологическом процессе и количество рабочих мест к началу проектирования участка неизвестно, то коэффициент закрепления операции определяется по формуле:  где N=23000 шт / год – годовой объем выпуска детали - представителя (по заданию), Так как Кзо = 17, то в данном случае имеет место серийное производство [3, с. 29]. . Определить величину партии деталей, (количество деталей, одновременно запускаемых в производство) по формуле где N – годовой объем выпуска детали - представителя; t = 5…10 – количество дней, на которые дается запас деталей; Ф = 250 – количество рабочих дней в году. 1.3 Анализ заводского технологического процесса Заводской технологический процесс предназначен для серийного производства. В нем имеется 19 операций, из которых 12 механических, 4 слесарных и моечных операций, применяются универсальные оборудование, оснастка и измерительный инструмент (см. таблицу 1.3.1). В отличие от базового, в спроектированном технологическом процессе имеется 17 операций, из них 11 механических, планируется использование специального режущего и измерительного инструмента, станков с ЧПУ. Таблица 1.3.1 Анализ заводского технологического процесса (пример)

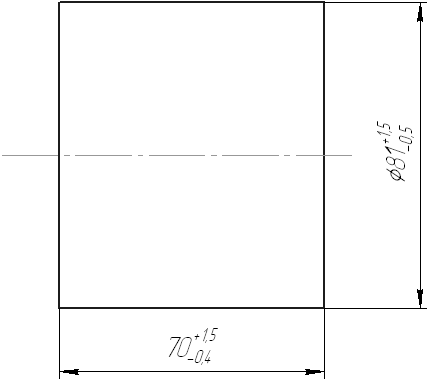

Вывод: заводской технологический процесс осуществляется в основном универсальными станками, приспособлениями, режущим и мерительным инструментом. Проектируя технологический процесс для серийного и массового производства, необходимо планировать более широкое применение автоматизированного оборудования и станков с ЧПУ, оснащение станков специальными приспособлениями, прогрессивным режущим инструментом и предельными калибрами. 1. 4. Выбор заготовки При выборе заготовки учитывается обрабатываемость её материала, расходы на технологическую оснастку для её изготовления и программа выпуска деталей. При заданных условиях сравниваются варианты заготовки из проката (прутка) и заготовки - штамповки. В заводском технологическом процессе в качестве заготовки используется сортовой прокат, однако не возможность формообразования центрального отверстия значительно снижает Для технико-экономической оценки выбора метода изготовления заготовки сравнивается стоимость изготовления стоимость заводской заготовки и проектной. Пример расчета стоимости заводской заготовки (см. рисунок 1.4.1).  Рисунок 1.4.1  где v – объём заготовки, мм 3 . Коэффициент использования материала базовой (заводской) заготовки (в примере – из прутка): КИМ = mД / mЗ = 0,8 /2,8 = 0,3 где - mД - масса детали, кг (по чертежу); - mЗ - масса заготовки, кг. Коэффициент использования материала проектируемого техпроцесса заготовки (в примере – штамповки): КИМ = mД / mЗ = 0,8 /1,14 = 0,7. Такой КИМ считается прогрессивным в машиностроении. Вывод: коэффициент использования материала заготовки из прутка значительно меньше, чем у заготовки-штамповки. Расчет стоимости заготовок базовой СЗ1 и проектируемой СЗ2 при удельной плотности стали 20Х13 γ = Рассчитать стоимость проектируемой заготовки Вывод: применение заготовки-штамповки значительно выгодней заготовки из прутка. 1. 5 Выбор баз Выбор технологических баз влияет на обеспечение точности обработки на каждой технологической операции и на выбор технологической оснастки. Он производится по установленным правилам согласно типовым технологическим схемам обработки [3, с. 35] с учетом заводского опыта обработки детали. Результаты выбора комплекта баз для обработки каждой обрабатываемой поверхности детали представлены в таблице 1.5.1. Таблица 1.5.1 Выбор баз

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||