методические указания по дипломному проектированию. Методичка по ДП-ИСПР. Методические рекомендации по дипломному проектированию для специальности 151901 Технология машиностроения

Скачать 1.31 Mb. Скачать 1.31 Mb.

|

|

1. 6. Проектирование технологического процесса В процессе анализа заводского технологического процесса обработки детали, выбора заготовки и выбора баз с учетом заданных условий сложились предпосылки к окончательному оформлению проектируемого технологического процесса (см. таблицу 1.6.1). Таблица 1.6.1 Проектируемый технологический процесс

В отличие от заводского (см. таблицу 1.3.1), в спроектированном технологическом процессе имеется 18 операций, из них 13 выполняются на проектируемом участке механического цеха. Планируется использование специальных станочных приспособлений, режущего и измерительного инструмента, применение станков с ЧПУ, что является наиболее эффективным средством повышения автоматизации производства и обеспечивает более высокую технико-экономическую эффективность, повышает производительность труда за счет сокращения вспомогательного и основного времени, снижается трудоёмкость. 1. 7 Определение операционных припусков и рациональности использования материала заготовки Припуск представляет собой срезаемый на операции излишек материала, необходимый для получения заданных размеров и заданной шероховатости поверхности детали. 1.7.1 Аналитический расчет припуска (Методика расчета припуска приводится ниже с примером) Поверхность диаметром 60h9 и длиной 30 мм. Припуск на переход рассчитывается по формуле 1 Черновое точение 2 Чистовое точение  3 Тонкое точение  Общий припуск Табличный способ расчета припусков Поверхность 1 Черновое точение 2 Чистовое точение 3 Тонкое точение Общий припуск Поверхность 1 Черновое точение 2 Чистовое точение Общий припуск Торец длинной 30,5 1 Черновое подрезание 2 Чистовое подрезание Общий припуск Торец длинной 35,5 1 Черновое подрезание 2 Чистовое подрезание Общий припуск Отверстие 1 Черновое растачивание 2 Чистовое растачивание Общий припуск Отверстие 1 Черновое растачивание 2 Чистовое растачивание Общий припуск Отверстие Фрезерование Результаты расчета припусков сводятся в таблицу 1.7.1 Таблица 1.7.1 Операционные припуски, межоперационные размеры и размеры заготовки (пример)

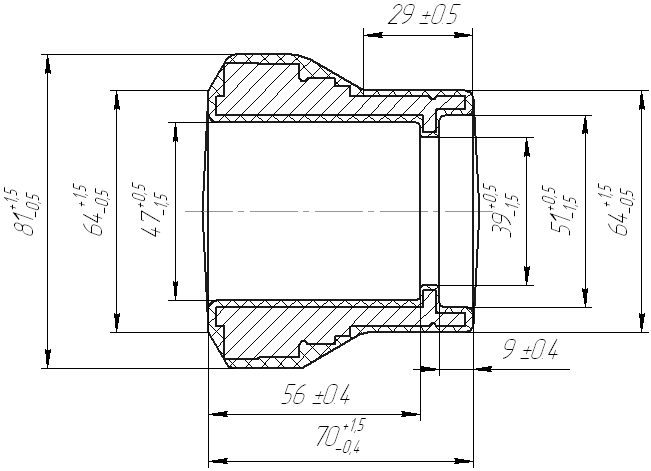

На рисунке 1.7.1 приведен эскиз заготовки с технически обоснованными припусками (пример).  Рисунок 1.7.1 Определить массу заготовки (пример расчета). где γ – удельный вес материала заготовки; где vпол = v1 + v2 - полный объём заготовки; vпуст = v3 + v4 +v5 – пустойобъём заготовки (объём внутренних полостей); Рассчитать полные объёмы заготовки (пример расчета) Рассчитать объёмы полостей заготовки (пример расчета) 1.8 Расчет режимов резания Расчет режимов резания выполняется по операциям. Результаты расчета сводятся в таблицу 1.8.1. Операция 015 токарная, станок токарно-винторезный 16К20, инструмент – подрезной резец. 1.8.1 Черновая подрезка торца длиной 30,5+0,17. 1.8.1.1. Определить глубину резания t = 1,2 мм 1.8.1.2. Определить подачу 1.8.1.3. Определить теоретическую скорость резания  1.8.1.4. Определить теоретическую частоту вращения заготовки. 1.8.1.5. Выбрать станочную частоту, исходя из условия 1.8.1.6. Определить действительную скорость резания 1.8.1.7. Определить мощность на шпинделе станка 1.8.1.8. Определить мощность резания  [2, c 48, к 7] [2, c 48, к 7] Вывод: N рез меньше Nшп , обработка возможна. Таким образом, режим резания на операции 015 токарная: - глубина резания t = 1,2 мм; - подача Sст = 0,6 мм / об; - частота вращения заготовки nст = 500 мин -1; - действительная скорость резания vд = 94,2 м / мин. 1.8.2 Черновое точение поверхности диаметром ... 1.8.2.1 ... 1.8.2.2 ... 1.8.2.3 ... и т. д. по операциям. Таблица 1.8.1 Режимы резания по операциям проектируемого технологического процесса (пример)

* Для токарной и сверлильной операций указывать подачу на оборот Sо ст,мм/об, для фрезерной операции указывать минутную подачу Sм ст, мм/мин. 1.9 Расчет норм времени Расчет норм времени производится по операциям на базе основного времени. Результаты расчета сводятся в таблицу 1.9.1. Расчет производится по нормативам [3]. 1.9.1 Операция 035 Фрезерная с ЧПУ 1.9.1.1 Определить основное время То = (y + l + Δ) / Sм ст = ..., мин где - y – врезание, мм; - l – длина обработанной поверхности, мм; - Δ – перебег, мм; - Sм ст – минутная подача, мм/мин. 1.9.1.2 Определить вспомогательное время на установку и снятие детали. Тв = Туст + Тизм + Тпер = ..., мин где - Туст - вспомогательное время на установку детали, мин [3,c 61, к 8]; - Тизм - вспомогательное время на измерение детали, мин [3,c 84, к 15] ; - Тпер - вспомогательное время, связанное с переходом, мин [3,c 84, к 15]; 1.9.1.3 Определить оперативное время Топ = То + Тв = ..., мин 1.9.1.4 Определить штучное время Тшт = То + Тв + Торг + Ттех + Тотд = ..., мин где - То – основное время, мин; - Тв – вспомогательное время, мин; - Торг – время на организационное обслуживание рабочего места, мин; - Ттех - время на техническое обслуживание рабочего места, мин; - Тотд - время на отдых и личные надобности рабочего, мин; (Торг + Ттех) = (0,8...2,5%) Топ; Тотд = (4...6%) Топ - для серийного производства; Тотд = (5...8%) Топ - для массового производства. [3, с. 77], [2,c 94, к 16] 1.9.1.5 Определить штучно-калькуляционное время Тшк = Тшт + Тпз / n = ..., мин где - Тпз – подготовительно-заключительное время, мин; Тпз рассчитывается только для серийного производства, [3,c 102, к 26]; n – количество деталей в партии, шт., (серийное производство). 1.9.2 Операция 055 ... . и т. д. по операциям. 1.9.3 Определить сдельные расценки на операции 1.9.3.1 Определить сдельную расценку на операцию 005 Токарную Рсд = Смин · Тшт. к. = ... коп (1.9.3.1) где Смин – минутная тарифная ставка соответствующего разряда работ, коп/мин., определяется по тарифно-квалификационному справочнику. 1.9.3.2 Определить сдельную расценку на операцию 010 Токарную (по формуле 1.9.3.1) и т. д. по операциям. Таблица 1.9.1 Нормы штучно – калькуляционного времени и расценки по операциям (пример)

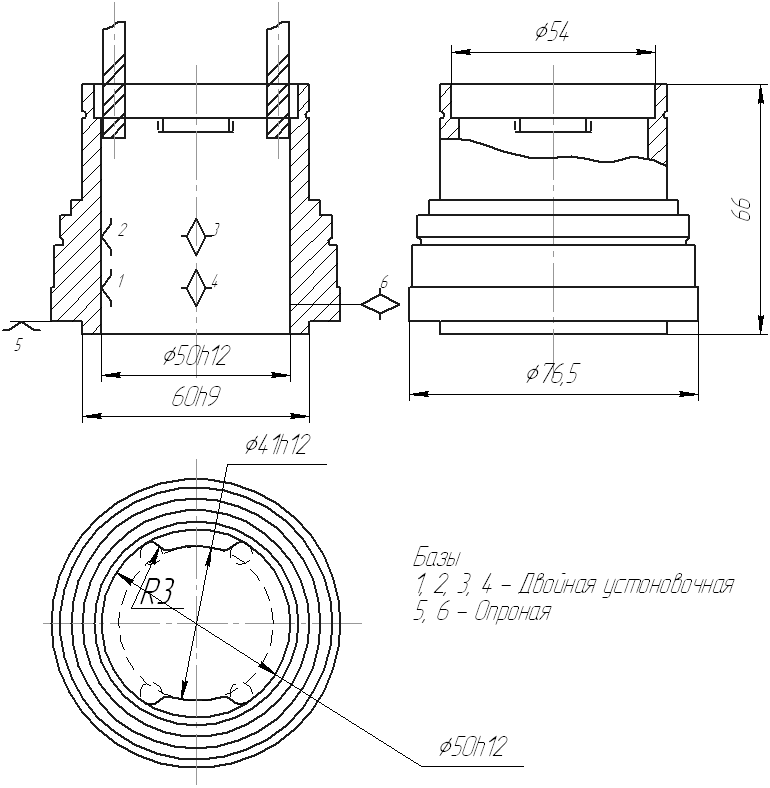

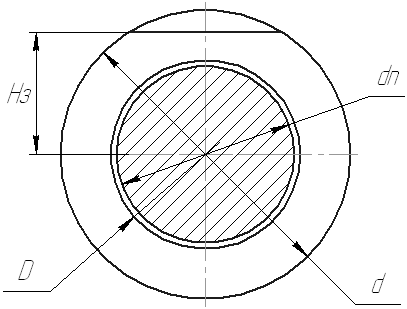

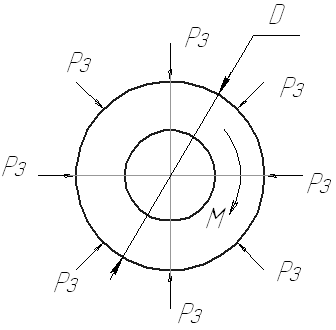

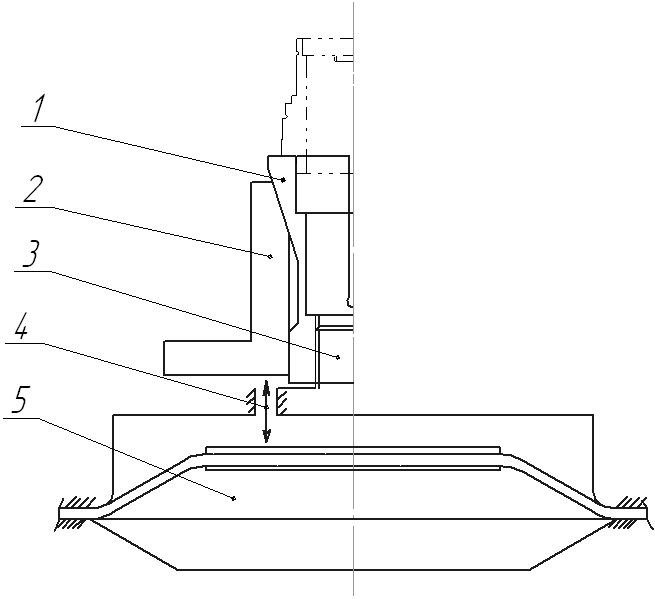

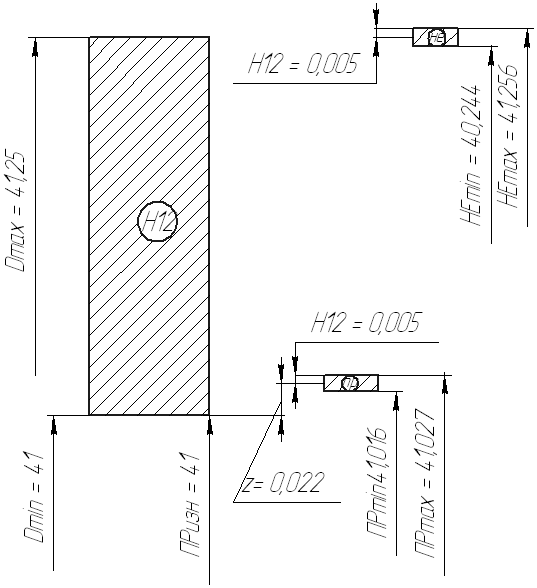

1.9.4 Определить трудоёмкость обработки детали Тд = Σ Тшт. к. = ... мин. 1.10 Расчет и кодирование операций для станков с ЧПУ Экономически обоснованное применение станков с ЧПУ позволяет повысить производительность труда, стабилизировать уровень качества обработки деталей, снизить себестоимость обработки. 1.10.1 Выполнить расчет и кодирование операций для станка с ЧПУ. Пример Операция 055 Сверлильная с ЧПУ Текст УП 1 на операцию 055 Сверлильную с ЧПУ % LF: N001G00 G 90x+000000y+000000z+010000 F0,1 S1000 LF N002М03 LF N003 G01 G 91x+000000y+006800z-003000 LF .............................................................................. N022 G00 G 90x+000000y+000000z+010000 LF N023M02 LF Операция 025 Токарная с ЧПУ Текст УП 2 на операцию 025 Токарную с ЧПУ % LF... ............................................................................................ и т.д. по операциям на станках с ЧПУ. 1.11 Расчет и проектирование станочного приспособления Специальное станочное приспособление разрабатывается для одного из станков, используемых на проектируемом участке по выбору дипломника. Его применение позволит в условиях серийного или массового производства обеспечить повышение производительности труда с одновременным обеспечением стабилизации уровня качества обработки, улучшение условий труда и уменьшение утомляемости рабочего. Приспособление проектируется для операции 035 Фрезерная с ЧПУ. Исходные данные: исполнительный размер обрабатываемой поверхности, станок вертикально-фрезерный с ЧПУ 6Р13Ф3, обрабатывается поверхность ... концевой фрезой с режимом резания ...; сила резания Рz = ... Н; крутящий момент Мкр = ... Нм. Расчет приспособления выполняется в следующем порядке. 1.11.1 Назначение комплекта баз при полной ориентации заготовки в СП Назначение комплекта баз производится с целью обеспечения неподвижности заготовки в СП путём лишения её 6 степеней свободы в соответствии правилу 6 точек и заключается в выполнении схемы базирования (см. таблицу 1.5.1, рисунок 1.11.1). 1.11.2 Расчёт погрешности базирования Расчёт погрешности базирования заготовки в СП выполняется с целью выяснить, насколько принятая схема базирования удовлетворяет требованиям точности получения исполнительного размера при данной схеме базирования. Для расчёта используется типовая расчётная схема с расчётной формулой. Например, для выбранной схемы базирования расчетная схема представлена на рисунке 1.11.2 [4, c. 523, т. 8]. Исполнительный размер H3 = 50 + 0,3 мм. Допуск на исполнительный размер ITи р = 0,3 мм. Погрешность базирования εб = 2е + ITD + ITdп + Δmax = 0 + 0,25 + 0,013 + 0,013 = 0, 276 мм где - е – эксцентриситет, мм. Принимается е = 0; - ITD – допуск диаметра базовой поверхности детали, мм; - ITdп – допуск на диаметр оправки, мм; - Δmax – гарантированный зазор между деталью и оправкой, мм.  Рисунок 1.11.1  Рисунок 1.11.2 Таким образом, сравнивая погрешность базирования с допуском на исполнительный размер, отмечаем, что εб < ITи р , следовательно выбранная схема базирования удовлетворяет требованиям точности исполнительного размера. Таким образом, 1.11.3 Расчет усилия зажима заготовки в СП Расчёт производится в целях определения силы закрепления заготовки PЗ , обеспечивающей надёжную установку в заданном положении. Выбираю по справочнику [4, c. 376, т. 1] расчётную схему, представленную на рисунке 1.11.3. Сила закрепления заготовки в этом случае вычисляется по формуле (с примером расчета) Рз = 2КМкр / nDfоп = ..... = ....Н где Мкр - крутящий момент резания, Нм; К = К0 = 1,5 – гарантированный коэффициент запаса; К1 – обработка по чистовой базе; К2 – учет износа фрезы; К3 – резание прерывистое; К4 – привод пневматический мембранный; К5 – механизированный зажимной механизм; К6 = 1 – опорные поверхности установочных элементов прерывистые. [4, c. 382] - n – количество зажимных кулачков или лепестков цанги; - D – диаметр базовой поверхности, мм (согласно приводимому примеру, см. рисунок 1.11.3); fоп = 0,16 – коэффициент трения материала заготовки о материал установочных элементов (в примере - цанга)  Рисунок 1.11.3 1.11.4 Выбор конструкции зажимного механизма Выбор конструкции зажимного механизма производится в целях обеспечения кинематической и динамической связи между исполнительным звеном зажимного механизма (ЗМ) (в примере - цангой) и штоком пневмоцилиндра. По справочнику [4, c. 410, т. 16] выбираю типовую схему ЗМ ( см. рисунок 1.11.4). 1.11.5 Сила на штоке пневмоцилиндра (пример расчета)  Где Р1 – сопротивление лепестков цанги 1.11.6 Расчёт на прочность двух деталей СП Расчёт на прочность деталей СП носит проверочный характер и производится по законам сопротивления материалов (согласно дисциплине «Техническая механика»). В настоящей работе выполняются расчёты штока пневмоцилиндра на сжатие и на срез.  Рисунок 1.11.4 (пример схемы зажимного механизма) 1 – цанга; 2 – втулка; 3 – шток; 4 – плунжер; 5 - пневмоцилиндр Работа приспособления состоит в том, что по пневмосети воздух под давлением поступает в нижнюю полость мембранного пневмоцилиндра, за счет давления воздуха мембрана поднимается и давит на плунжеры, которые в свою очередь давят на втулку и и поднимают его. При этом цанга остается неподвижна за счет резьбового соединения с неподвижным штоком. Втулка, поднимаясь, давит на лепестки цанги, вследствие чего они сходятся в сторону центра и зажимают деталь. 1.11.6.1 Расчёт штока на сжатие Исходные данные: - диаметр штока dш = 20 мм (выбирается конструктивно); - материал штока – сталь 20 ГОСТ 1050 – 74, [σсж] = 115 МПа; - сила на штоке РШ = 3750 Н Расчётный диаметр штока (пример) Таким образом, dр > dш; прочность штока удовлетворительна. 1.11.6.2 Расчёт втулки на срез Исходные данные: - диаметр втулки dв = 55 мм - материал втулки – сталь 45 ГОСТ 1050 – 74 (HRC 35 – 38), [τср] = =181 МПа; - сила среза – Рср = РШ = 3750 Н Действительные напряжения среза (пример)  Таким образом, τср < [τср], поэтому прочность втулки является достаточной достаточной. 1.12 Расчет и проектирование контрольно - измерительной оснастки При серийном производстве представляется возможность использовать предельные калибры, которые упрощают и облегчают процесс измерения, позволяют повысить производительность труда при измерении и повышают надёжность результатов измерения. Для контроля диаметра отверстия применяется калибр - пробка. Он состоит из трубчатой рукоятки и двух вставок – проходной «ПР» и непроходной «НЕ». Пример расчета исполнительных размеров вставок «ПР» и «НЕ» приводится ниже. Рассчитать исполнительные размеры калибра - пробки для контроля отверстия диаметром 41Н12 1.12.1 Определить по СТ СЭВ 144 – 88 предельные отклонения отверстия диаметром 41Н12. ES = +250 мкм = +0,25 мм EI = 0 1.12.2 Рассчитать предельные размеры отверстия. Dmax = D + ES = 41 + 0,25 = 41,25 мм Dmin = D + EI = 41 + 0 = 41 мм 1.12.3 Определить по таблице СТ СЭВ 157 – 75 допуски калибра z = 22 мкм = 0,022 мм Н = 11 мкм = 0,011 мм y = 0 1.12.4 Рассчитать наибольший размер проходной стороны новой калибр пробки ПРmax =Dmin + z +H/2 = 41 + 0,022 + 0,011/2 = 41,027 мм 1.12.5 За исполнительный размер принимается ПРmax с допуском Н, направленным в сторону металла. ПРисп = ПРmax-Н = 1.12.6 Рассчитать проходной изношенный размер ПРизн = Dmin – y = 41 – 0 = 41 мм (При достижении данного размера пробку необходимо изъять из производственного процесса). 1.12.7 Рассчитать наибольший размер непроходной стороны новой калибр пробки. НЕmax = Dmax + Н/2 = 41,25 + 0,011/2 = 41,255 мм 1.12.8 Принять за исполнительный размер принять НЕmax с допуском Н, направленным в сторону металла. НЕисп = НЕmax-Н = 41,255-0,011 1.12.9 Построить графическое изображение полей допусков калибра – пробки (см. рисунок 1.12.1)  Рисунок 1.12.1 2 Организация работы участка 2.1 Определение годового приведенного выпуска деталей Выполнение этого раздела проекта осуществляется на основе разработанного процесса обработки детали – представителя. Для лучшего обзора и анализа, полученных при обосновании технических решений проекта результатов, а также для удобства выполнения расчетов в данном разделе проекта рекомендуется составить таблицу исходных данных. Таблица 2.1.1. Исходные данные для расчета годового приведенного выпуска деталей

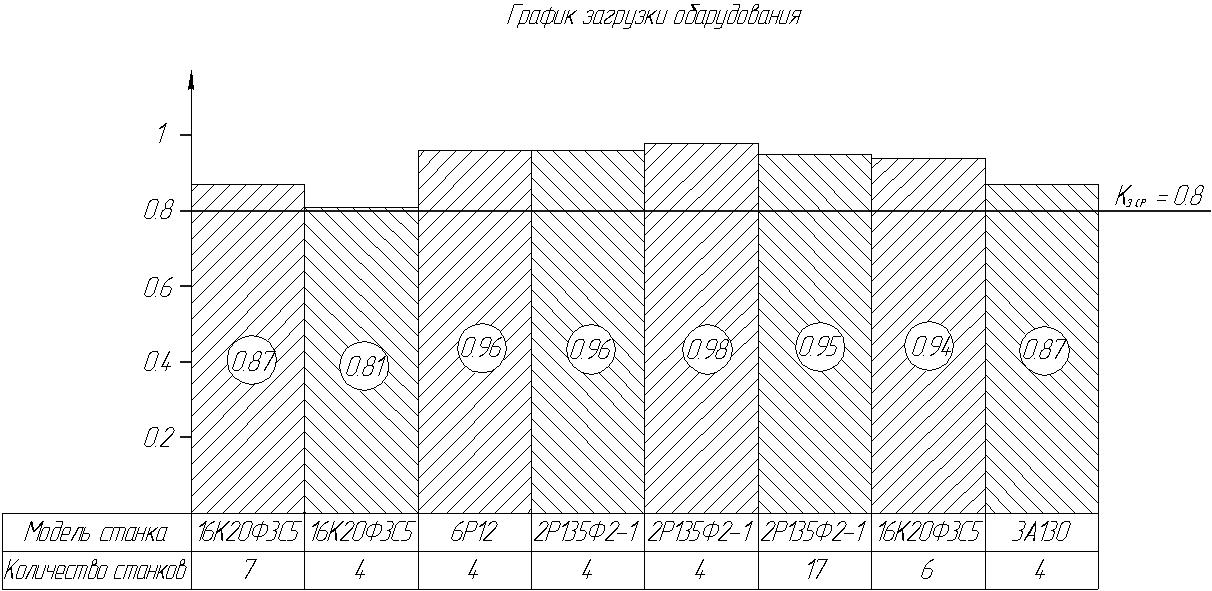

2.1.1 Определить годовой приведенный выпуск деталей (условное количество типовых деталей, закрепленных за участком исходя из производственной мощности участка для наиболее рационального использования оборудования) где - МГ – годовая производственная мощность, шт/год; - КЗ - коэффициент загрузки оборудования, КЗ = 0,80...0,85; - FД - действительный годовой фонд времени работы оборудования, FД = 4015 час. (в 2006 г), FД = Ф · 8 · 2, где Ф – количество рабочих дней в году; - ТШТ. – норма штучного времени на ведущей (с минимальным штучным временем) операции для детали – представителя, мин; - а - коэффициент допустимых потерь на переналадку оборудования, а = 0,05...0,08 для серийного производства, а = 0,08...0,1 для мелкосерийного производства. Для упрощения расчетов годовой приведенный выпуск деталей округляется до NПР = 253800 шт. 2.1.2. Определить количество наименований деталей , обрабатываемых на участке где КЗ = 0,85 - коэффициент загрузки оборудования; FД = 4015 час. - действительный годовой фонд времени работы оборудования; ТШТ – норма штучного времени на ведущей операции для детали – представителя, мин; N – годовой объем выпуска детали – представителя. Проверка: количество наименований деталей , обрабатываемых на участке, должно находиться в соответствии коэффициенту закрепления операций, что подтверждает определение типа производства [3, с. 29] 2.2 Уточнение размера партии деталей (сравните с п. 1.2) 2.2.1 Определить размер партии деталей nд = (5...10) N/Ф = ... шт. (2.2.1) где - N – годовой объем выпуска детали – представителя (см. задание); - (5…10) – число дней, на которые дается запас деталей; - Ф – число рабочих дней в году, принимается Ф = 250 дней. 2.2.2 Определить трудоёмкость обработки годового выпуска детали (годовой приведённый объём выпуска деталей по трудоёмкости) Тгод. общ. = Тд · Nпр / 60 = ... нч (2.2.2) где - Nпр - годовой приведённый объём выпуска деталей, шт. (см. п. 2.1.1) 2.3 Определение потребного количества оборудования и коэффициента его загрузки Исходя из трудоемкости обработки годового приведенного выпуска, на каждой операции рассчитывается потребное количество станков. 2.3.1 Определить расчетное количество станков на каждую операцию Sрас 000 = ТШТ.К.· NПР / 60 FД = ... шт. (2.3.1) где - ТШТ.К. – норма штучно-калькуляционного времени на операцию, мин (см. таблицу 1.9.1); - NПР – годовой приведенный выпуск деталей, шт. (см. п. 2.1); - FД – действительный годовой фонд времени работы оборудования, час., принимается F = 4015 ч.; Расчетное количество станков на каждую операцию занести в таблицу 2.3.1. 2.3.2 Определить принятое количество станков на каждую операцию SПР путём округления до целого в большую сторону, используя таблицу 2.3.1, а затем занести SПР в таблицу 2.3.3. 2.3.3 Определить коэффициент загрузки оборудования КЗ на каждую операцию КЗ = Sрас / SПР = ... (2.3.3) Таблица 2.3.1 Расчет коэффициента загрузки оборудования (пример)

Рисунок 2.3.1 – График загрузки оборудования На рисунке 2.3.1 представлен пример оформления графика загрузки оборудования. 2.3.4 Определить средний коэффициент загрузки оборудования КЗ ср = Σ Sрас / Σ SПР = ... (2.3.4) Для определения коэффициента многостаночного обслуживания, численности производственных рабочих, их средней квалификации сначала определяется количество станков-дублеров, которое может обслужить один рабочий на данной операции. 2.3.5 Определить среднюю стоимость единицы оборудования Сст = ΣСоб / ΣSпр | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||