Методические указания к выполнению лабораторных работ по дисциплине Процессы и аппараты в производстве строительных материалов и. МУ лаб. работы. Методические указания к выполнению лабораторных работ по курсу процессы и аппараты в технологии строительных материалов

Скачать 0.95 Mb. Скачать 0.95 Mb.

|

|

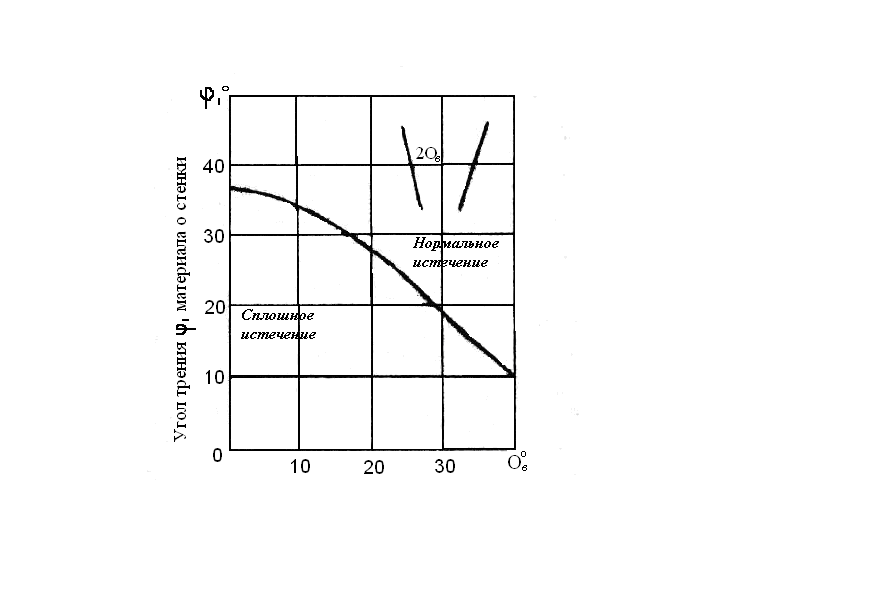

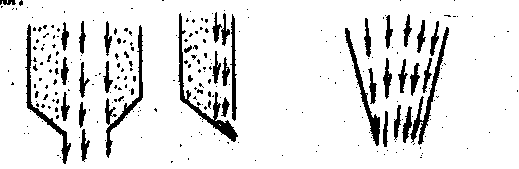

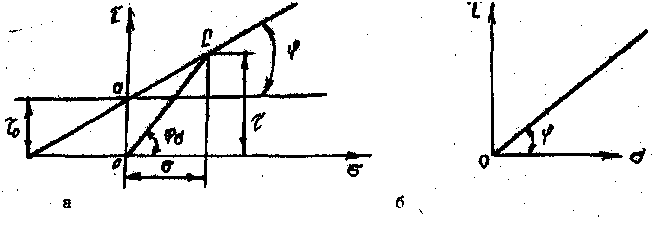

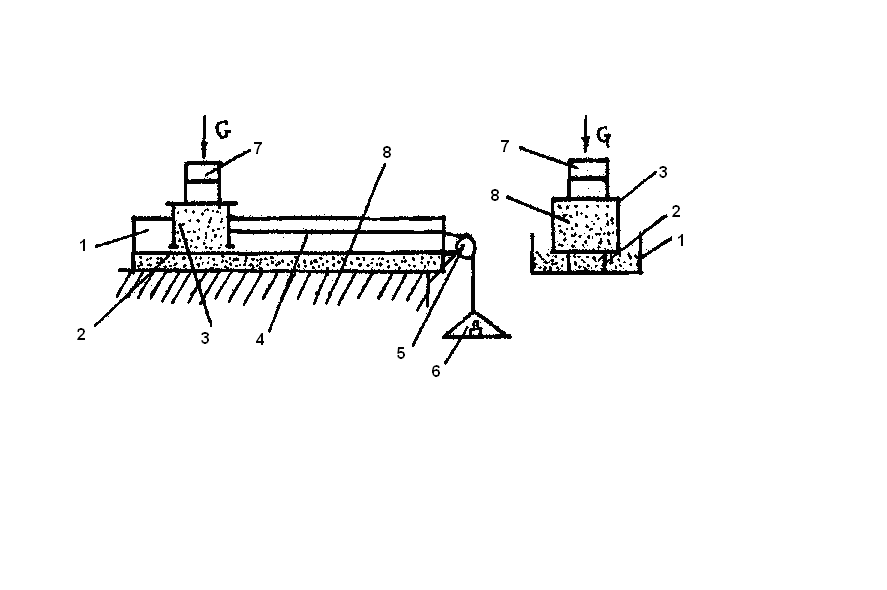

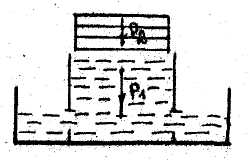

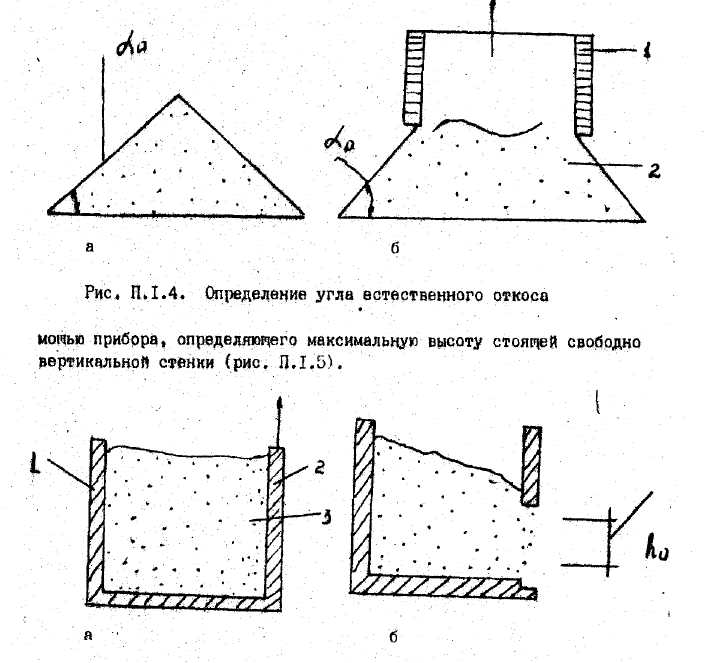

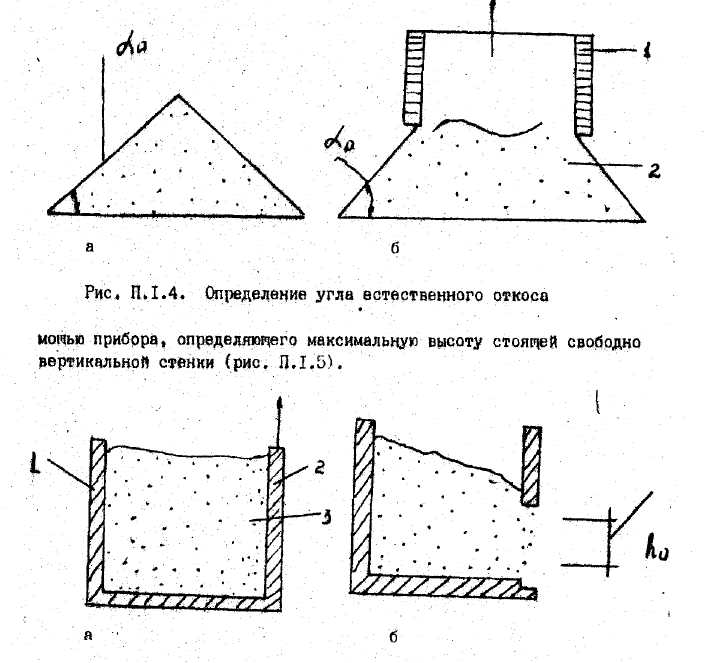

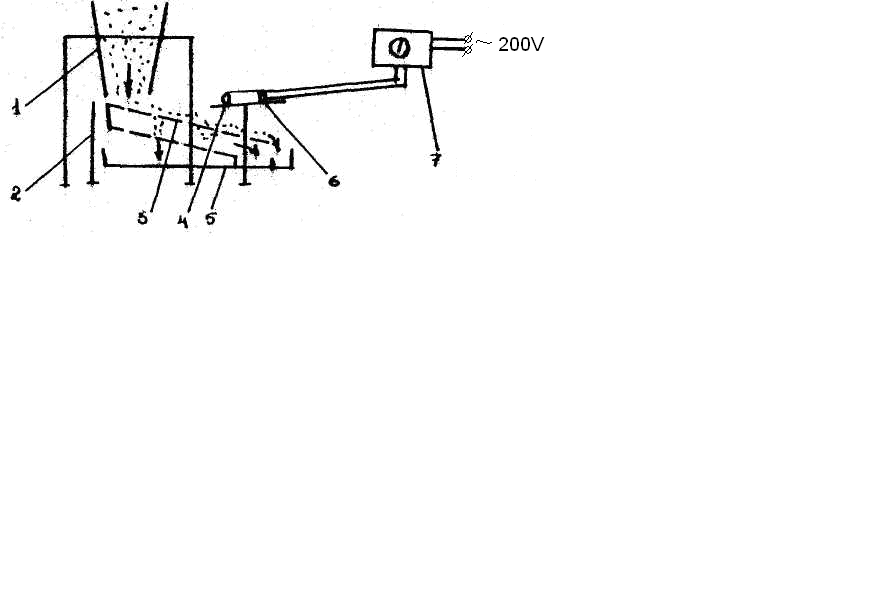

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ НАЦИОНАЛЬНАЯ АКАДЕМИЯ ПРИРОДООХРАННОГО И КУРОРТНОГО СТРОИТЕЛЬСТВА МЕТОДИЧЕСКИЕ УКАЗАНИЯ К ВЫПОЛНЕНИЮ ЛАБОРАТОРНЫХ РАБОТ ПО КУРСУ «ПРОЦЕССЫ И АППАРАТЫ В ТЕХНОЛОГИИ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ» Симферополь НАПКС 2006 МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ НАЦИОНАЛЬНАЯ АКАДЕМИЯ ПРИРОДООХРАННОГО И КУРОРТНОГО СТРОИТЕЛЬСТВА МЕТОДИЧЕСКИЕ УКАЗАНИЯ К ВЫПОЛНЕНИЮ ЛАБОРАТОРНЫХ РАБОТ ПО КУРСУ «ПРОЦЕССЫ И АППАРАТЫ В ТЕХНОЛОГИИ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ» Для студентов специальности 6.092100 всех форм обучения Утверждено на заседании кафедры ТСК и СМ Протокол № 9 от 11.04.2006 г. С  имферополь НАПКС 2006 имферополь НАПКС 2006Методические указания к выполнению лабораторных работ по курсу «процессы и аппараты в технологии строительных материалов» для студентов специальности 6.092100 всех форм обучения ( Сост. Н.В. Любомирский. – Симферополь: НАПКС, 2006. – 34 с. Составитель Н.В.Любомирский, канд.техн.наук  Цель настоящих лабораторных работ – ознакомить студентов с процессами, протекающими при производстве строительных материалов, показать зависимость выхода конечного продукта от правильно подобранных режимов этих процессов, а также подготовить студентов к самостоятельной научно-исследовательской деятельности. Правила техники безопасности К проведению лабораторных работ допускаются студенты, прошедшие инструктаж по технике безопасности на рабочем месте. 1. Необходимо помнить, что травматизм чаще всего возможен в тех случаях, когда работа выполняется без разрешения преподавателя, при нарушении дисциплины и использовании рабочего места не по назначению. Только соблюдая правила техники безопасности, правильно организуя работу на исправном оборудовании и исправным инструментом на незахламленном рабочем месте, можно избежать несчастного случая. Поэтому рабочее место должно быть всегда чистым, свободным от мусора и отходов. Содержать рабочее место в чистоте обязанность студентов. 2. Для предупреждения электротравматизма необходимо исключить соприкосновение человека с токоведущими частями механизмов и обеспечить электроизоляцию его от земли. Не разрешается самовольно включать и выключать рубильники, кнопки, выключатели. По окончании работы нельзя оставлять приборы включенными. В случае перерыва в подаче тока приборы следует выключить. Не разрешается вешать на штепселе, выключатели, рубильники и электропровода одежду и другие вещи. 3. При работе на смесительных машинах необходимо убедится в исправности механизма и отсутствии посторонних предметов в барабане. Категорически запрещается какие- либо исправления механизма во время работы. 4. На прессовом оборудовании запрещается проводить испытания высокопрочных образцов с резким разрушением и образцов, не имеющих устойчивой формы без специальных средств защиты. Запрещается поднимать поршень пресса выше положенного по инструкции уровня, оставлять его «на масле» и держать пресс длительное время под нагрузкой. 5. Особую осторожность и аккуратность следует соблюдать при работе с пылящими материалами, стеклом и химикатами. Необходимо помнить, что при взаимодействии молотой негашеной извести с водой выделяется много теплоты, небрежное отношение с ней может привести к ожогам и взрывам. 6. Следует бережно относится к лабораторной посуде, инструменту, механизмам и оборудованию. По окончании работы вымыть, почистить и уложить все на свои места. 7. Не разрешается находится в лаборатории в верхней одежде. Следует беспрекословно выполнять распоряжения преподавателя, заведующего лабораторией и лаборантов. Лабораторная работа №1 Определение времени истечения сыпучего материала из выходного отверстия бункера Цель работы- изучить процесс выгрузки хорошо сыпучих материалов из бункера и факторы, влияющие на время его истечения. Необходимые приборы и приспособления: линейка, весы, набор гирь (0,1 - 5,0 кг), трибометр, бункер, сыпучий материал, металлический лист для трибометра, прибор для определения высоты обрушения сыпучего материала h0 , угломер, мерная посуда (до 200 мл), секундомер. Ход выполнения работы (paботa выполняется бригадами по 3-4 человека) A. Работа состоит из двух частей – экспериментально - теоретической и проверочной: получив от преподавателя сыпучий материал и бункер, бригада студентов первоначально рассчитывает габариты того бункера, из которого данный сыпучий материал должен свободно, без зависания, высыпаться через разгрузочное отверстие, и время высыпания. Объем этого бункера и форма должны быть примерно близки к бункеру, выданному преподавателем; затем студенты делают в разрезе эскизы обоих бункеров с указанием всех размеров. Сравнивают теоретические и фактические значения и делают выводы о возможности выгрузки материала из имеющегося бункера в свете экспериментально-теоретических выкладок; практически определяют время выгрузки данного материала из бункера и убеждаются в правильности или ошибочности своих выводов. Примечание. Для выполнения теоретической части работы необходимо определить требуемые характеристики опытным путем. Эти исследования выполнить по ходу расчета, согласно прил. 1 и 2. B. Для выполнения экспериментально-теоретической части необходимо: получить у преподавателя бункер и сыпучий материал; определить ориентировочно средний размер частичек а’ сыпучего материала. Средний размер частичек следует определять на основании измерения максимальных размеров не менее десяти частичек материала; рассчитать необходимую минимальную площадь выходного отверстия для данного материала, м2: где φ- угол внутреннего трения материала о материал (определение угла φ ведется согласно прил. 1) 4) определить размеры выходного отверстия исходя из значения F, формы отверстия в имеющемся бункере с учетом рекомендаций по определению наименьшего размера А отверстия. Здесь нужно учитывать, что размер А должен быть не менее полученного по формуле (1.2), м: причем, если отверстие круглое, то А - диаметр отверстия, если прямоугольной формы, то А - минимальная сторона отверстия; 5) определись время высыпания материала из бункера, с: где V - объем материала в бункере определяется расчетным путем или с помощью мерной посуды, м3; Q .- пропускная способность бункера, кг/с; v - скорость высыпания сыпучего материала из отверстия бункера, м/с; F - площадь выходного отверстия бункера, м2. Скорость высыпания сыпучего материала из выходного отверстия бункера, м/с: для сплошного высыпания для нормального высыпания при  (1.6) (1.6)при боковом высыпании материала для нормального высыпания при  (1.8) (1.8)где λ - коэффициент истечения; λ - 0,2 ÷ 0,66 (более высокие значения используются при хорошо сыпучих материалах); h- высота столба сыпучего материала в бункере, м (принимается студентами самостоятельно, при этом высота h должна быть больше высоты наклонной части днища бункера); g - ускорение свободного падения, м/с2, Rd - гидравлический радиус (фактический),м: для круглого сечения выходного отверстия D - диаметр круглого отверстия, м; Для прямоугольного отверстия А и В – соответственно ширина и длина отверстия, принятые расчетным путем;  Рис. 1.1. Определение угла наклона выпускного лотка f- коэффициент внутреннего трения (см. прил. 1) Rкр - критический гидравлический радиус выходного отверстия высыпания М; - коэффициент подвижности материала; для легкосыпучих материалов f - угол внутреннего трения (см. прил. 1). Большое значение при расчетах скорости высыпания материала из бункера имеет правильное определение вида высыпания. Он определяется из графика, представленного на рис. 1.2 и 1.3,и угла наклона днища бункера к горизонтали φ2. Угол φ2 должен быть всегда больше угла естественного откоса материала  Рис. 1.2. График определения для высыпания: φ10- угол трения между материалом и стенкой бункера (см. прил.2). 4. Вид очередности. После завершения работы, включающей описание хода выполнения работы, полученных результатов, анализа и выводов по работе, студенты индивидуально защищают работу у преподавателя и получают оценки. При этом основное внимание обращается на осознанное понимание студентами процессов, протекающих при высыпании сыпучих материалов, и перспектив их совершенствования.  Рис.1.3. Виды высыпания: а - нормальное; б - сплошное ПРИЛОЖЕНИЕ К ПРАКТИЧЕСКОЙ РАБОТЕ №1 Приложение 1 Определение угла внутреннего трения Угол внутреннего трения φ характеризуется зависимостями касательных напряжений от давления в толще насыпного материала. График предельных касательных напряжений (рис.П.1.1) строят по результатам испытаний насыпного материала на трибометре, схема которого показана на рис. П.1.2.  Рис. П.1.1. График предельных касательных напряжений  Рис. П.1.2. Схема трибометра: 1- корпус; 2- полозья; 3- кольцо; 4- трос; 5- ролик; 6- чаша с гирями; 7- прижимной груз; 8- сыпучий материал Работу на трибометре проводят в следующем порядке: на полозья 2 трибометра устанавливают кольцо 3 и подбором гирь на чаще 6 через Тросе 4 и ролик 5 до момента сдвига кольца по полозьям определяют сопротивление Т0 подвижной рамки сдвигу, которое эквивалентно массе чащи с гирями. Далее пространство в корпусе I, внутри полозьев 2 и в кольце 3 заполняют сыпучим материалом 8. Сверху на материал кладут груз 7 и путем подбора гирь в чаше 6 до момента сдвига кольца 3 определяют силу сдвига Т аналогично определению T0 . Удельное давление прижимного груза С1 получают исходя из определения того максимального давления на дно бункера, которое создается в исследуемом бункере в пересчете на 1 см2 поверхности, кг: где γ - насыпная плотность материала, определяемая опытным путем на занятии, кг/см3; h - высота слоя сыпучего материала в бункере, принятая студентами самостоятельно, см (необходимо, чтобы она была больше высоты наклонной части днища бункера). Зная G можно определить, какая общая масса Р должна приходиться на всю площадь кольца трибометра с учетом мессы уже засыпанного в кольцо материала (рис. П.1.3). Эта масса Р должна создавать удельное давление на 1 см2 , равное давлению в бункере G1. где S – площадь кольца, см2, Одновременно значение Р состоит из двух значений - массы засыпанного в кольцо материала Р1 и массы прижимного груза Р2 : Р=Р1+Р2 (П.1.3)  Рис. П.1.3. Расчетная схема для определения значения G1 Зная значения Р и Р1 , определяем Р2 и устанавливаем его не материал в кольце 3. Получив опытным путем для данного значения Р, Т, Т0 и зная площадь кольца 5, являющуюся площадью среза грунта о грунт, можно определить предельные касательные напряжения, возникающие от давления в толще насыпного грунта в бункере: По опытным значениям σ и τ строят прямую предельных касательных напряжений аС (рис. П.1.1) и определяют графически угол внутреннего трения φ. Эта прямая в общем пересекает ось координат выше точки 0, что характеризует связанность материала. Отрезок Оа определяет начальное сопротивление сдвигу τ0. У хорошо сыпучих материалов τ0 =0 (рис. П.1.1б). Угол φ называется углом внутреннего трения, а тангенс этого угла - коэффициентом внутреннего трения Угол внутреннего сдвига φб обозначен линией Ос с осью абсцисс; тангенс этого угла называется коэффициентом внутреннего сдвига φб: Сыпучие материалы, у которых прямая предельных касательных напряжений проходит через начало координат 0 (см. рис. П.1.1, б), называют идеально сыпучими телами. Для идеально сыпучих тел коэффициент сдвига равен коэффициенту внутреннего трения, т.е. fб = f, что непосредственно вытекает из уравнения (П.1.5), если подставить в него τ0 =0. Для хорошо сыпучих материалов угол внутреннего трения равен углу естественного откоса α0 (рис. П.1.4,а),который может быть получен способом, показанным на рис. П.1.4,б. Здесь на плоскую поверхность ставят цилиндр 1, в который засыпают материал 2. Затем цилиндр медленно поднимают, при этом находящейся в нём материал вытекает и располагается под углом естественного откоса α0. •В процессе исследований равенство fб = f необходимо обязательно проверить. Начальное сопротивление сдвигу τ0 находится с помощью прибора, определяющего максимальную высоту стоящей свободно вертикальной стенке (рис. П.1.5).  Рис. П.1.4. Определение угла естественного откоса  Рис. П.1.5. Определение максимальной высоты свободно стоящей вертикально стенки сыпучего материала: 1 - форма; 2 - подвижная стенка; 3 - сыпучий материал Значение h0 определяют следующим образом: форма 1 заполняется сыпучим материалом 3. Затем у формы начинают плавно поднимать подвижную стенку 2 до момента, когда из отверстия начнет высыпаться материал. Высота образовавшейся щели (рис, П.1.5,б) является значением h0. .-. Зная h0 в для круглых и квадратных сечений выходного отверстия бункера, определяют начальное сопротивление сдвигу: Если разгрузочное отверстие бункера имеет щелевидную форму, то начальное сопротивление сдвигу где А и В – соответственно ширина и длина выходной щели. Примечание: Величина начального сопротивления сдвигу τ0 у одного и того же насыпного материала может различаться в 10-11 раз и зависит от его уплотнения и влажности. Приложение 2 Определение угла внешнего трения φ1 Сопротивление насыпных материалов перемещено относительно внутренней поверхности бункера, вызываемое силой трения, характеризуется коэффициентом внешнего трения f1, который определяют с помощью трибометра (см. рис. П.1.2). Исследования проводятся аналогично и в той же последовательности, что при определении внутреннего трения φ (см.прил.1). Различие заключается в том, что между кольцом с материалом и материалом в корпусе на полозья укладывается стальной лист, имитирующий собой стенку бункера. Коэффициент внешнего трения При ориентировочных расчетах бункеров можно пользоваться следующим приближенным соотношением: f1С : f1Д : f1Р : f1 ≈ 15:16:17:20, (П.2.2) где f1С , f1Д , f1Р - коэффициент внешнего трения насыпного материала соответственно по стали, дереву, резине; f1 - коэффициент внутреннего трения материала, к которому приближенно приравнивается коэффициент трения по бетону (f1 =tgφ1) Лабораторная работа №2 Исследование процессов грохочения Цель работы - ознакомить студентов с процессами грохочения и факторами, влияющими на его эффективность. Необходимое оборудование: двухситовый грохот, блок питания, сборочно-бункерное устройство, весы, набор гирь (до 1 кг), секундомер, сыпучий материал двух фракций (5-10, 200мл, 2,5-5 - 200 мл). Описание установки (рис.П.2.1):  Рис. П.2.1. Общий вид установки: 1 - бункер; 2 - корпус грохота; 3 - верхнее крупное сито; 4 - нижнее мелкое сито; 5 - сборочно-бункерное устройство; 6 - возбудитель колебаний; 7 - регулятор напряжения Сборка установки. Бункер 1 с сыпучим материалом устанавливается над верхним крупным ситом 3 грохота 2. Снизу под ситами устанавливается сборочно-бункерное устройство 5. Необходимо следить, чтобы отсеки устройства располагались строго по ходу движения соответствующих фракций материала и не происходило их смешения. План работы: Работа состоит из двух самостоятельных частей: исследования эффективности грохочения в зависимости от изменения частоты движения сит грохота; исследования эффективности грохочения от интенсивности подачи материала на верхнее сито. А. Исследования эффективности грохочения в зависимости от изменения частоты движения сит грохота: 1) тщательно собирается установка; 2) две отсеянные фракции материала (5-10 и 2,5-5 мл - по 1OO мл каждая) взвешиваются с точностью до 5 г. Таких навесок каждой фракции приготавливается по 4; 3) фракции (каждой по одной) перемешиваются и смесь засыпается в бункер с закрытым выходным отверстием; 4) через электрический двигатель приводятся в движения сита грохота; при этом регулятором напряжения устанавливается напряжение 60V; 5) резко открывается выходное отверстие бункера и засекается время грохочения (для верхнего сита – t1, для нижнего – t2); 6) время грохочения t1 и t2 фиксируются до полного освобождения от материала верхнего и нижнего сит в отдельности; 7) материал, рассеянный в отсеки сборочно-бункерного устройства, взвешивается раздельно; 8) аналогично проводятся исследования с напряжением на регуляторе напряжения 70, 80, 90V; 9) полученные данные записываются а табл. 2.1; 10) на основании полученных в табл. 2.1 данных строятся графики в указанных на рис.П.2.2 осях; на указанные графики наносятся по две кривых, характеризующих эффективность работы верхнего и нижнего сит. Значение Q для каждой кривой, %: где Q1 и Q2 - эффективность грохочения для верхнего и нижнего сита в отдельности; M1; M2; M3; M4 - весовые количества материала (см.табл.2.1); Таблица 2.1 Результаты испытаний по первой части работы

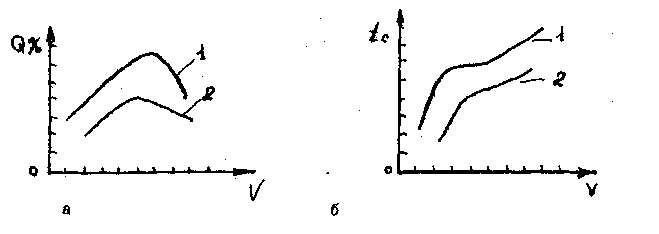

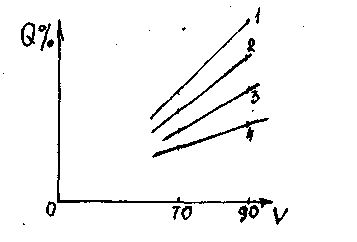

11) выполнить подробный анализ кривых на рис.П.2.2,а,б, обращая внимание на практическую сторону полученных зависимостей;  Рис.П.2.2. Графическое изображение результатов исследований эффективности грохочения для сит 10 (кривая 1) и о (кривая 2); а - в осях Q – V; б - в осях t - V 12) по результатам анализа графиков сделать обобщающие выводы. Б. Исследование эффективности грохочения от интенсивности подачи материала на верхнее сито: 1) отсеять фракции 5-10 мл и 2,5-5 мл; 2) приготовить 4 порции каждой фракции по 200 мл и взвесить их с точностью до 5 г; 3) одну навеску фракции 5-10 мл перемешать с навеской 2,5-5 мл; 4) засыпать смесь в бункер, выходное отверстие которого закрыто; 5) включить грохот и установить напряжение на регуляторе напряжения 70 V; 6) приоткрыть выходное отверстие бункера и медленно высыпать смесь на верхнее сито в течение 1 мин; 7) вынуть сборочно-бункерное устройство и взвесить навески, прошедшие через сито 10 и 5. Результаты записать в табл. 2.2; 8) аналогично выполнить исследования с показанием вольтметра 90V и результаты также записать в табл. 2.2; 9) по результатам табл. 2.2 построить график (рис.П.2.3) в осях Q-V, на которых расположить кривые: I - зависимости Q от V при медленной подаче материала на сите 5 (кривая 1); 2 - зависимости Q от V при разовой подаче материала на сито 5 (кривая 5) Таблица 2.2 Результаты испытаний по второй части работы

Результаты испытаний можно использовать из табл.2.1 3.- зависимости Q от V при разовой подаче материала на сито 5 (кривая 3) 4 - зависимости Q от V при разовой подаче материала, прошедшего через сито 5 (кривая 4) выполнить анализ кривых на графике (рис.П.2.3), обращая внимание на практическую сторону полученных зависимостей; по результатам анализов графиков сделать обобщающие выводы.  Рис. П.2.3. Зависимости эффективности грохочения от интенсивности подачи материала на грохот Вид отчетности. После полного завершения работы студенты индивидуально защищают работу у преподавателя и получают оценку. При этом основное внимание обращается на осознанное понимание студентами процессов, протекающих при грохочении, и перспектив их совершенствования. Лабораторная работа № 3 ИССЛЕДОВАНИЕ ПРОЦЕССОВ ДРОБЛЕНИЯ |