проектирование и конструирование горных машин. методичка (1). Методические указания по курсовому и дипломному проектированию для студентов факультета Дорожные машины

Скачать 1.29 Mb. Скачать 1.29 Mb.

|

|

МИНИСТЕРСТВО ВЫСШЕГО И СРЕДНЕГО СПЕЦИАЛЬНОГО ОБРАЗОВАНИЯ Р С Ф С Р СИБИРСКИЙ АВТОМОБИЛЬНО-ДОРОЖНЫЙ ИНСТИТУТ ИМ. В.В.КУЙБЫШЕВА РАСЧЕТ ЩЕКОВЫХ ДРОБИЛОК МЕТОДИЧЕСКИЕ УКАЗАИЯ ПО КУРСОВОМУ И ДИЛОМНОМУ ПРОЕКТИРОВАНИЮ ДЛЯ СТУДЕНТОВ ФЫКУЛЬТЕТА ДОРОЖНЫЕ МАШИНЫ ОМСК-1978 Министерство высшего и среднего специального образования Р С Ф С Р Сибирский автомобильно-дорожный институт им. В. В. Куйбышева Кафедра «Эксплуатация дорожных машин» РАСЧЕТ ЩЕКОВЫХ ДРОБИЛОК Методические указания по курсовому и дипломному проектированию для студентов факультета «Дорожные машины» Одобрено методической комиссией факультета «Дорожные машины» Омск-1978 Приложение 5 Массы частей и деталей дробилок С-886, С-887 и С-888,кг

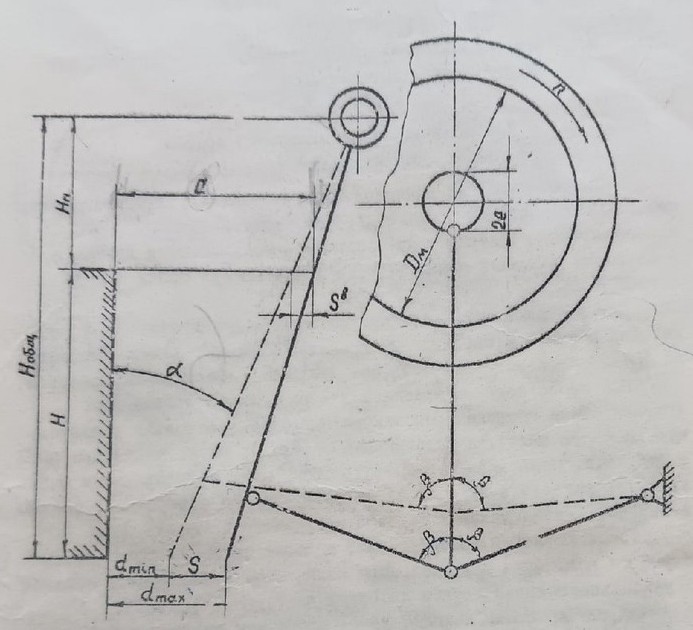

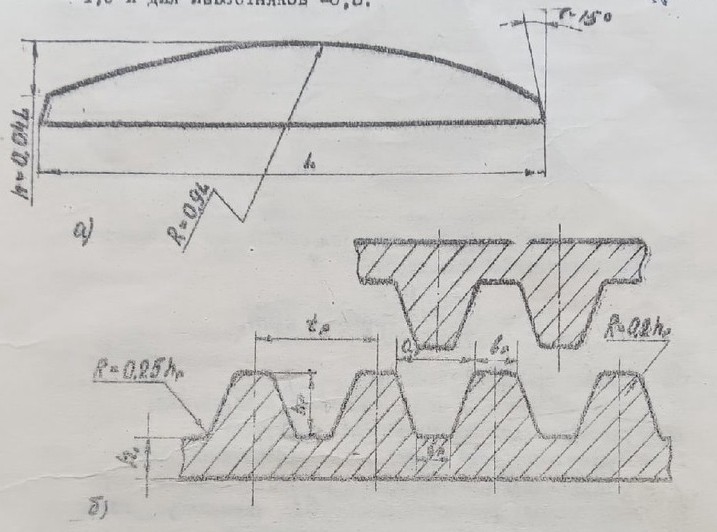

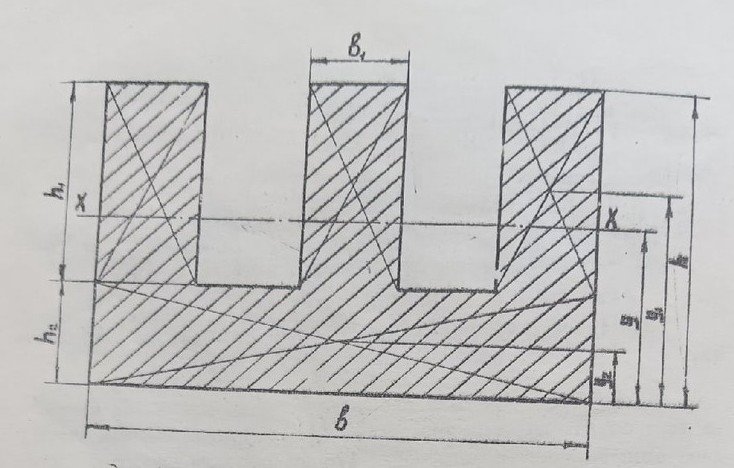

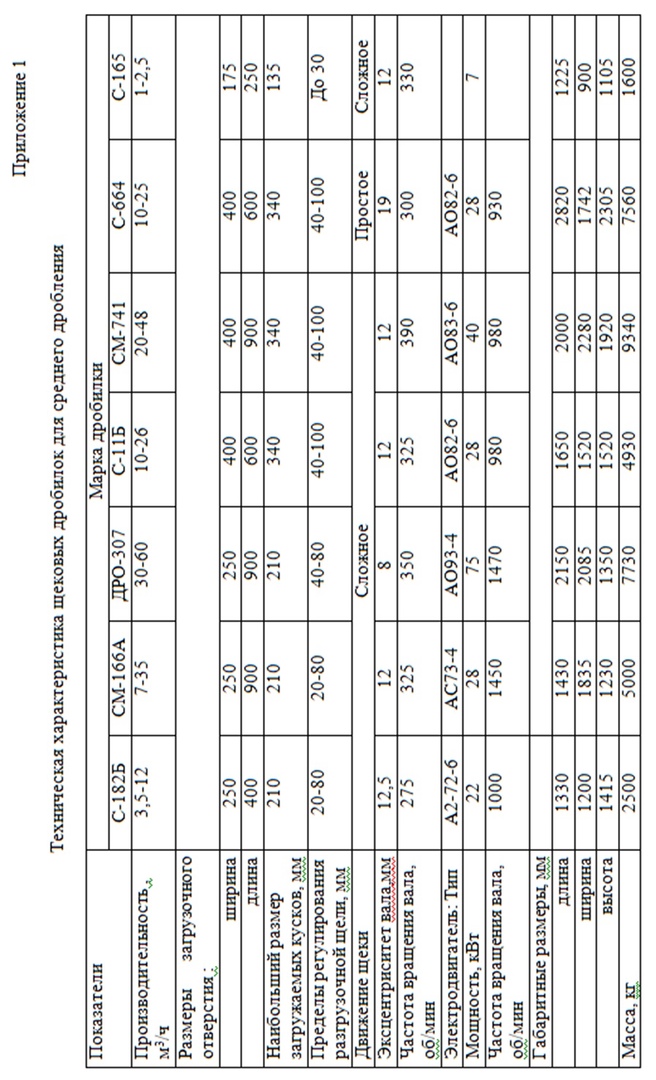

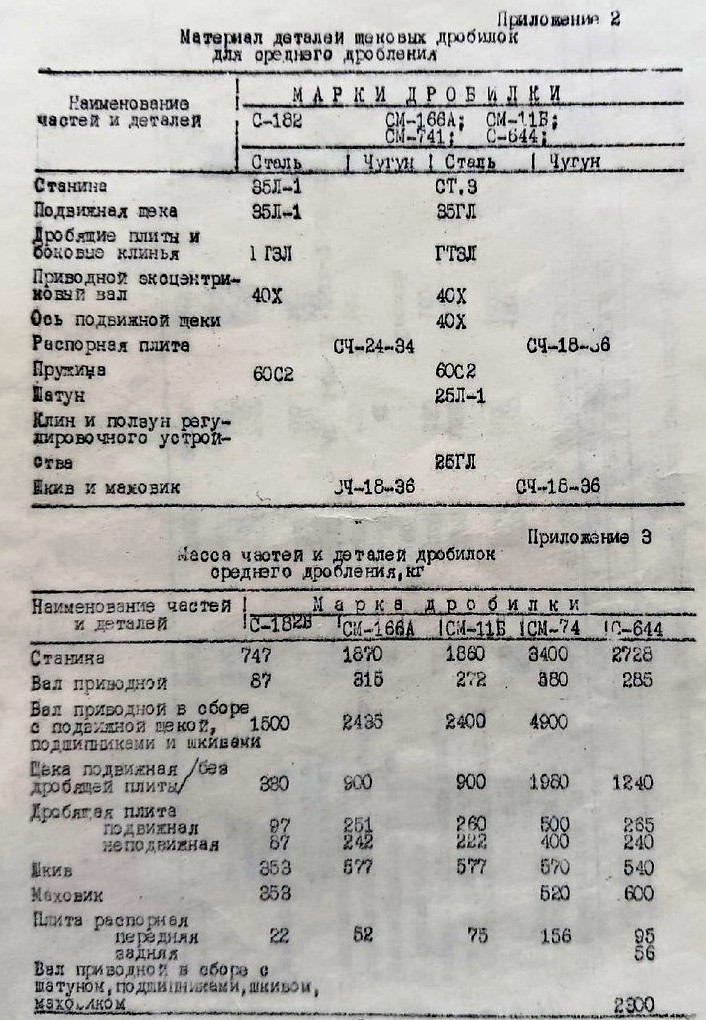

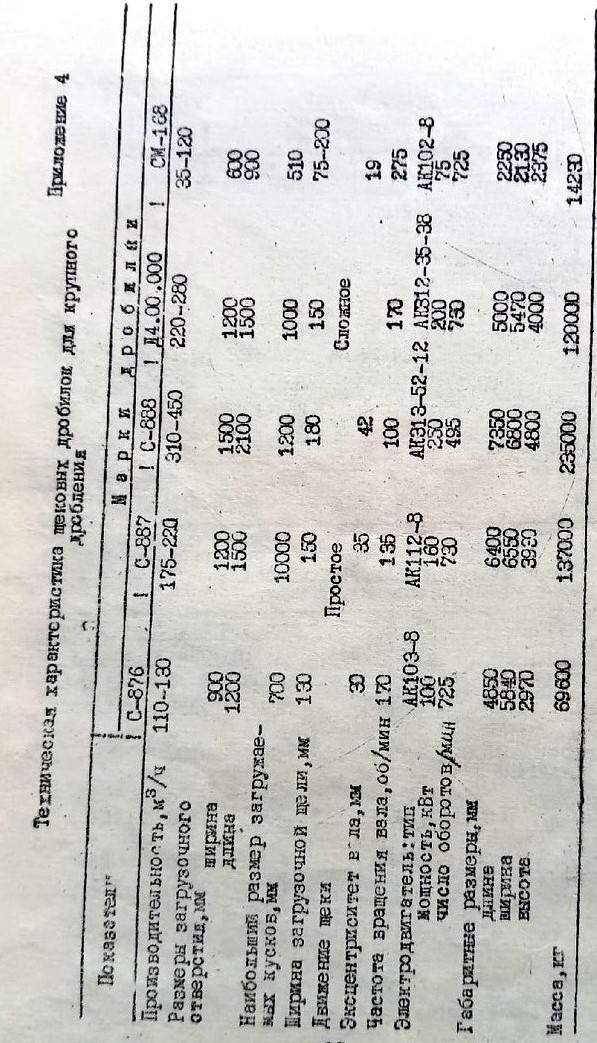

Оглавление 1.Назначение и классификация щековых дробилок 4 2.Выбор и расчет параметров щековых дробилок 4 3.Расчет на прочность щековых дробилок 12 4. Расчет маховика 22 5.Материалы, применяемые для изготовления дробилок 24 6.Литература 27 7.Приложения 28 Методические указания составил С.В. Абрамов Ответственный за выпуск С.В. Абрамов Н  АЗНАЧЕНИЕ И КЛАССИФИКАЦИЯ ЩЕКОВЫХ ДРОБИЛОК АЗНАЧЕНИЕ И КЛАССИФИКАЦИЯ ЩЕКОВЫХ ДРОБИЛОКЩековые дробилки применяют для крупного и среднего дробления горных пород средней и большой твёрдости. Разрушение материала в них происходит при сближении подвижной и неподвижной щёк. Имеется несколько разновидностей конструкции щековых дробилок, из которых наибольшее распространение получили: дробилки с простым качанием щеки и дробилки со сложным качанием щеки. В первых подвижная щека совершает простое качательное движение; а во вторых подвижная щека подвешена на эксцентриковом валу, и траектория движения любой её точки имеет форму эллипса. Существует большое число конструктивных схем щековых дробилок, отличающихся расположением точки подвеса подвижной щеки, типом привода и т.п. Наибольшее распространение имеют дробилки с верхним подвесом подвижной щеки. ВЫБОР И РАССЧЕТ ПАРАМЕТРОВ ЩЕКОВЫХ ДРБИЛОК Основными параметрами щековых дробилок, от которых зависят надежность и экономичность их работы, и на которых должен базироваться расчет на прочность их элементов, являются: размеры загрузочного отверстия /b- длина, a- ширина/ и камеры дробления/ Н- глубина/, угол захвата α между подвижной и неподвижной щеками, частота вращения nэксцентрикового вала, наибольшее усилие раздавливания Qmax; требуемая мощность двигателя N; маховый момент/ характеристика/маховика :GD2;обеспечивающий достаточную равномерность хода машины при её работе; производительность машины П. Примечание. При всех нижеприведенных расчетах принято ,что куски дробимого камня/исходный продукт/ и куски готового продукта имеют шарообразную форму с диаметрами соответственно Dи d. Исходными данными для проектирования щековых дробилок обычно являются: производительность- П, размер кусков готового продукта- d, степень измельчения материала –  , характеристика дробимого материала. , характеристика дробимого материала.Определение производительности Для определения производительности обычно пользуются теоретической зависимостью  где n-частота вращения эксцентрикового вала, об/мин; b- длина камеры дробления, м; S-ход подвижной щеки у выходной щели дробилки, м; d- средний размер готового продукта , м ; μ- коэффициент разрыхления выходящей из выходной щели массы продукта , по данным проф.Л.Б. Левинсона, μ=0,30…0,65; α- угол захвата между подвижной и неподвижной щеками дробилки (рис 1). Средний размер готового продукта определяется по формуле:  где dmin – наименьшая ширина выходной щели,м. Определение размеров загрузочного отверстия и камеры дробления Основным параметром, характеризующим щековую дробилку, является величина загрузочного отверстия/ зева/. Ширина этого отверстия а определяет наибольший допустимый размер загружаемых кусков материала D, предельный размер которых составляет D=(0.50…0,85)а. Для большинства типоразмеров щековых дробилок отношение длины загрузочного отверстия к его ширине примерно равно 1.5, но для дробилок среднего дробления отношение b/a=2.4 может быть значительно больше и достигать 3,5:4,0 . Окончательно длина камеры выбирается исходя из усилия обеспечения необходимой производительности и может быть определена с использованием зависимости (1). Глубина камеры дробления Н(рис. 1) должна быть в 2.5 раза больше ширины камеры, т.е. Н=(2…2,5)а. Определение угла захвата Для осуществления нормального процесса дробления необходимо обеспечить захват исходного материала ,т.е. камня, рабочими органами дробилки. Угол захвата α должен быть таким, чтобы при нажатии качающейся щеки дробимый камень не выскочил из камеры дробления вверх. Для исключения возможности выдавливания камня вверх необходимо, чтоб угол между дроблящимися плитами α был меньше двойного угла трения φ, т.е.  где φ-угол трения камня по металлу. Формула (2)дает предельные, завышенные значения угла α. Это объясняется тем, что величина угла трения φ горной породы по металлу, определенная в лабораторных условиях, не учитывает воздействия сил, вибрации дробилки и расположения дробимого материала. Для щековых дробилок α≤15-24°. По данным ВНИИСтройдормаша, угол захвата α=18-19° является оптимальным для дробления пород с пределом прочности при сжатии до ϭ=3000 кг/см2. Определение частоты вращения эксцентрикового вала Частота вращения эксцентрикового вала n, равная числу двойных качаний щеки, определяется из условия свободной разгрузки призмы материала из нижней зоны за половину времени оборота эксцентрикового вала. Это условие обеспечивает максимальную производительность щековой дробилки.  где S-ход щеки в нижней зоне, у выпускной щели дробилки, см. Эта формула выведена из условия обеспечения беспрепятственного выхода нижней призмы материала под действием собственного веса, без учета тормозящего действия сил трения, возникающих при трении движущегося материала о поверхности дробящих плит. При разгрузке камеры дробления движение материала замедляется действием трения о поверхности дробящих плит. Поэтому ряд исследователей рекомендует учитывать это торможение, уменьшая значение nполученное по формуле (3), на 5-25%. Принято уменьшать n на 10%. Для дробилок с простым качанием щеки оптимальное значение n рекомендуется определить по зависимости  Ход подвижной щеки При сжатии камня между дробящими плитами в точках контакта камня с дробящими плитами возникают большие контактные напряжения, вызывающие местно разрушение камня задолго до того, как в поперечном сечении всего камня возникнут напряжения, достаточные для его раскалывания. Разрушение камня в местах контакта будет происходить до тех пор, пока не образуется контактная поверхность достаточной величины, чтобы передать на камень нагрузку, требующуюся для его разрушения. Величину оптимального хода подвижной щеки в нижней зоне можно определить по зависимостям, предложенным в работе [1] : для дробилок с простым качанием щеки Sпр=8+0,26dmax , для дробилок со сложным качанием щеки Sсл=6+0.26dmax , где dmax- ширина выходной щели дробилки, при наибольшем удалении щёк,мм. Существенным недостатком дробилок спростым качание щеки является сравнительно небольшая величина хода щеки в верхней зоне камеры, вследствие чего не обеспечивается надежное дробление крупных кусков материала. Наблюдения за работой щековых дробилок показывают, что в верхней зоне дробящего пространства процесс дробления идет весьма неэффективно. В отдельных случаях дробление куска происходит за 40-80 качаний подвижной щеки. По мере опускания материала в зону больших ходов процесс дробления происходит интенсивнее. Основное влияние на ход подвижной щеки в верхней части оказывает положение оси подвеса подвижной щеки. Высоту точки подвеса подвижной щеки рекомендуется определять из соотношения/см.рис./ : Hn=(0,37…0,4)Hобщ , где Hобщ- общая высота подвижной щеки В дробилке с простым качание щеки величины ходов в нижней зоне S и верхней зоне Sbсвязаны следующей зависимостью/ рис.1/ : Sb=(0,37…0,4)S.  Рис 1. Схема щековой дробилки с простым качанием щеки. Допустимый предел регулирования выходной щели дробилки при постоянном ходе подвижной щеки может быть принят равным: 0,8dн≤dн ≤1,8dн , где dн – номинальный размер выходной щели, для которой ход щеки является оптимальным. Продольный и поперечный профиль дробящих плит Экспериментальные исследования, проведенные ВНИИСтройдормашем, показали, что от профиля дробящих плит / прямолинейного, криволинейного/ зависит производительность щековых дробилок, а от формы рифлений плиты зависит форма гранул щебня и срок службы плиты. Для дробилок , используемых для вторичного дробления, предусмотрены плиты с криволинейным профилем/рис.2/, дающие большую на 10-15 производительность, чем плиты с прямолинейным профилем. При использовании дробилок для первичного дробления криволинейным профилем рекомендуется выполнять только неподвижную дробящую плиту, а подвижную изготовлять с прямолинейным профилем, так как криволинейный профиль обеих плит обусловливает больший угол захвата в верхней части загрузочного отверстия и, следовательно, худшие условия захвата загружаемого камня. Форма рифлений дробящих плит щековых дробилок принимается с учетом получения максимального количества кубообразных щебёнок и наибольшего сока службы дробящих плит. Обычно дробилки комплектуются дробящими плитами с треугольными или трапецеидальными рифлениями , при чем вершины рифления одной плиты всегда располагаются напротив впадин другой плиты. Такое расположение рифлений усиливает действие изгиба, которому горные породы обычно сопротивляются слабо, что существенно снижает энергоемкость процесса дробления. Кроме того, рифлениями осуществляют контроль максимальной крупности продукта дробления. Для щековых дробилок со сложны качанием щеки высота рифления hp/см.рис.2/ в зависимости от максимальной крупности продукта дробления dmaxопределяется по формуле  где Kр- коэффициент, учитывающий конфигурацию рифлений и равный для треугольных- 0.8, для трапецеидальных- 0.7; Кr- коэффициент, учитывающий вид перерабатываемой горной породы и принимаемый для кварцита и базальта -1,1, гранитов- 1,0 и для известняков – 0,8.  Рис.2. Профиль и форма рифлений дробящих плит В зависимости от максимальной крупности dmax продукта дробления для щековых дробилок, используемых на последних стадиях дробления, рекомендуемых рекомендуются следующие размеры треугольных рифлений:

ВНИИСтройдормаш рекомендует следующие размеры зубьев рифлений дробящих плит /см. рис. 2/.

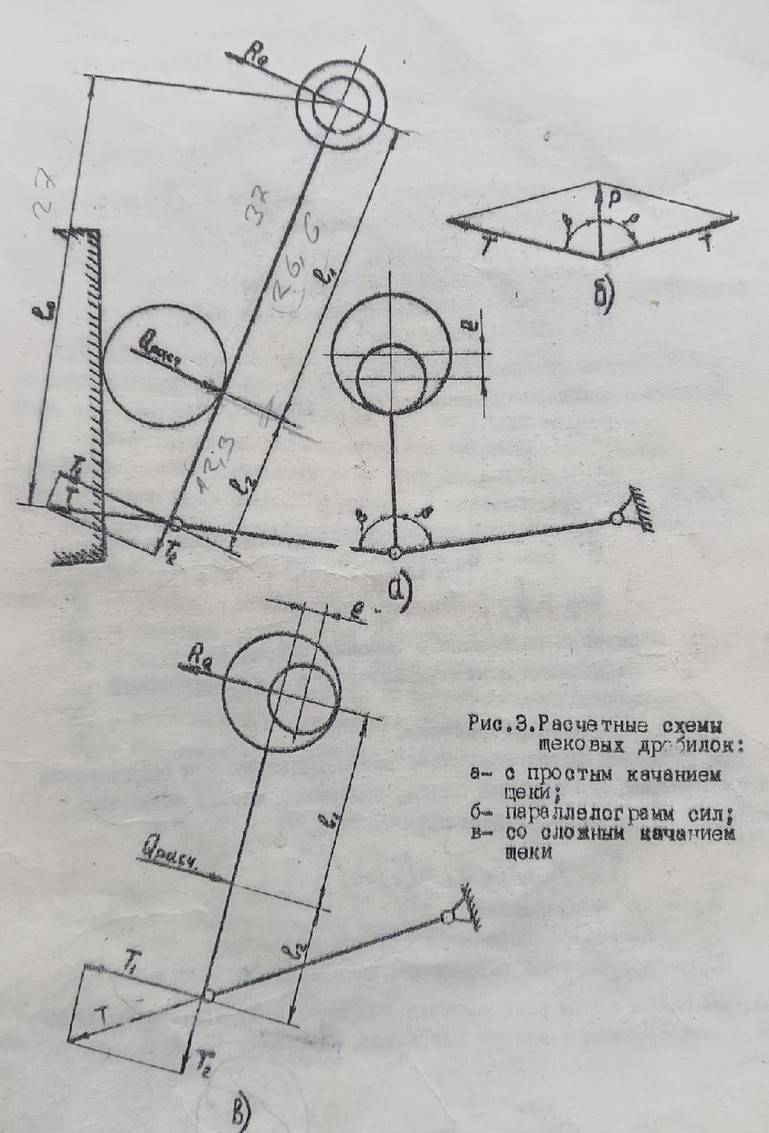

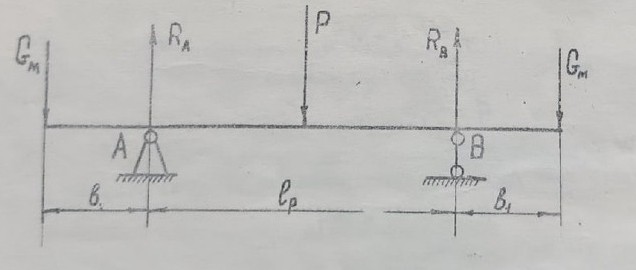

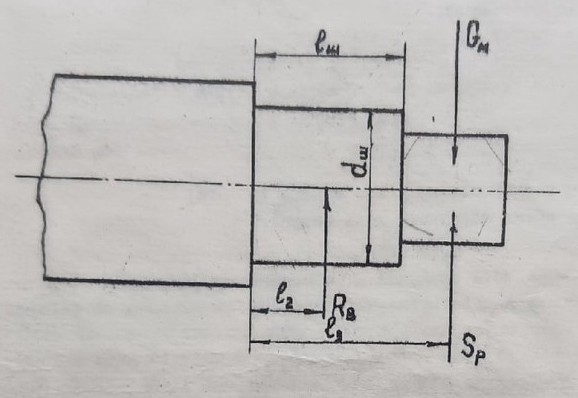

Определение мощности двигателя Для определения мощности двигателя наибольшее распространение получила формула Л.Б. Левинсона:  где σb – предел прочности камня,кгс/см2 ; n- частота вращения эксцентрикового вала, лб/мин; D- размер исходного материала в см; E- модуль упругости исходного материала в кгс/см2; η – КПД механизма привода. Значение предела прочности камня σb, модуля упругостиЕ и объемного веса γприведены в таблице.

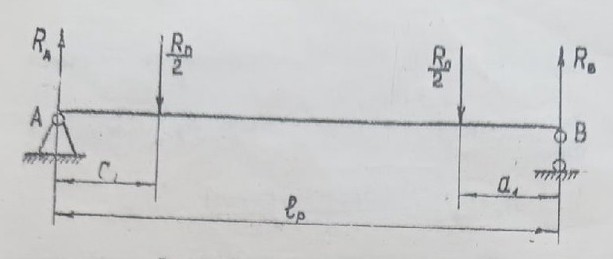

Следует учитывать потери на трение в механизмах щековой дробилки. Потребная мощность на преодоление сил трения может быть определена из выражения  где Р- максимальное давление , приходящееся на опору вала,кгс; f- коэффициент трения: при хорошей смазке f=0,05:0,06, в случае применения подшипников качения f=0,0015; db- диаметр вала, м; n- частота вращения вала, об/мин; Мощность двигателя необходимая для работы щековой дробилки, составит :  Анализ работы существующих конструкций дробилок [8] показывает, что мощность находится в линейной зависимости от производительности и моет быть определена по формуле  П-производительность дробилки,м3/ч. Ориентировочные удельной потребной мощности при дроблении составляют не 1м3/ч материала:в малых дробилках 2,7…5,4 кВт;в средних дробилках 2,0…4,1 кВт; в крупных дробилках 1,4-2,0 КвТ. РАССЧЕТ НА ПРОЧНОСТЬ ЩЕКОВЫХ ДРОБИЛОК Определение усилий в элементах дробилок Максимальное усилие, которое может возникнуть при нормальной работе дробилки, находят по гипотезе В.Л. Кирпичева в предположении, что оно возрастает прямопропорционально сближению щёк:  где А- работа, затрачиваемая на дробление при одном сближении; S0- ход подвижной щеки в месте приложения силы Qmax, измеряемой по линии действия силы ( определяется графическим путем). Определение работы, затрачиваемой на дробление, производят по формуле :  где σb –предел прочности камня при сжатии, кгс/см2; Е- модуль упругости дробимого материала при сжатии, кгс/см2; V- объем дробимого материала, см3.  где b- длина загрузочного отверстия дробилки, см; Dи d- соответственно размеры исходного и готового продукта, см. Совместное решение уравнений (8),(9) и (10) позволяет получить уравнение для определения величины максимального усилия:  При этом считается, что сила Qmax направлена нормально к поверхности подвижной щеки, а точка ее приложения находится на расстоянии 1/3 длины щеки, считая от нижней опоры, и определяется их соотношение (см.рис.3,а,в):  Учитывая возможность перегрузки дробилок при попадании в них недробимых кусков, Л.Б. Левинсон рекомендует принимать Qрасч=2Qmax ,полагая, что при этом учитываются все динамические нагрузки, в том числе и от маховика, передающего частям машины при рабочем ходе кинетическую энергию, накопленную при ускоренном холосто ходе. Однако практика показывает, что достаточно принять Qрасч=1,5Qmax Сжимающее усилие Т, действующие вдоль распорной плиты, при крайнем верхнем ее положении будет: T=Qрасч*l1/l0 где l1иl0– плечи действия сил. Из параллелограмма сил/ рис.3,б/ определяется растягивающее усилие, действующее на главный шатун: P=2T*cosβ, где β-угол между распорной плитой и шатуном, β =78…82°.  Аналогичным способом можно определить усилия, действующие и в других деталях. При этом можно использовать графический способ. Расчёт на прочность элементов конструкции дробилок 3.2.1. Расчет шатуна производится по расчетному усилию Р. Площадь сечения шатуна определится из условия  где F- площадь расчетного сечения, см2; [σ]P – допускаемое напряжение для стали 35Л, [σ]P=1100-1200 кгс/см2. 3.2.2. Болты крепления головки шатуна. Площадь ослабленного сечения болта определится: F0=P/[σ]P*Z, где Z-число болтов. 3.2.3. Распорные плиты Напряжение в распорной плите криволинейной формы равно: σ =σсж+ σu≤ [σ];  где Fn- площадь поперечного сечения плиты; Mu –изгибающий момент, действующий в криволинейной зоне; W-момент сопротивления. При клепаной распорной плите после проверки или определения площади поперечного сечения питы, задавшись числом заклепок, определяет их диаметр из условия : τср=Т/Fз*Zз≤[τ]ср где Zз-число заклепок; Fз- площадь поперечного сечения заклепки; [τ]ср – допустимое напряжение на срез материала заклепки; 3.2.4. Дробящие плиты рассчитываю как пластины, опертые о переферии с действующей в центре нагрузкой Qрасч.  см, см,где h1- толщина дробящей плиты; a1и b1-соответственно длина и ширина плиты, см; σbu- предел прочности материала плит при изгибе, кгс/см2; μ-поправочный коэффициент для плит из чугуна- μ=2,0; из стали-μ=0,4. При таком расчете наличие рифлений на плите не учитывается. 3.2.5. Подвижные щеки рассчитываются на изгиб как балки на двух опорах при действии силы Qрасч., приложенной посредине этой балки и на расстоянии 1/3 от одной из ее опор. Однако подобный расчет является приближенным. Поэтому окончательый расчет подвижной щеки следует выполнять на совместное сопротивление щеки вместе с дробящей плитой изгибу и растяжению. Напряжение в расчетном сечении при этом будет  где Т2- усилие, действующее вдоль шеки дробилки; F2- площадь поперечного сечения подвижной щеки ; Mu- изгибающий момент в расчетном сечении; Wu- момент сопротивления поперечного сечения щеки; ϭu- изгибающее напряжение в расчетном сечении; ϭр-напряжение растяжения в том же сечении. Mu=T1*l2. Усилие Т1 и Т2 можно определить графическим путем/рис.3,в/.  где Jx-момент инерции поперечного сечения, см4. Координата центр а тяжести сечения/рис.4/:  где F1=h1*b1;F2=h2*b2;   Рис.4 сечение подвижной щеки 3.2.6. Ось подвижной щеки дробилки с простым качанием щеки. Опорная реакция в оси подвижной щеки определяется о формуле / рис.3,а;рис.5/  Из условия равновесия системы следует / рис.3,а/;  T2-сжимающее, растягивающее/подвижную щеку усилие. Реакции в правой RAи левой RBподшипниковых опорах равны между собой и определяется / см. рис.5/ :  Изгибающий момент от действующих сил:  где G- вес подвижной щеки.  Рис 5. Расчетная схема оси подвижной Суммарный момент  Условие прочности оси  где W- момент сопротивления сечения оси; [σ]u-допускаемое напряжение на изгиб материала оси.  где d0- диаметр оси. 3.2.7. Эксцентриковый вал рассчитывается на одновременное действие изгибающего и крутящего моментов. На эксцентриковый вал действуют усилия в шатуне Р; вес маховика GMи усилие в ременной передаче Sp/рис.6/.  Рис.6.Расчетная схема эксцентрикового вала Расчету подвергается более нагруженный конец, который со стороны привода подвергается кручению моментом:  где N- мощность двигателя привода дробилки, кВт n-частота вращения эксцентрикового вала, об/мин ; При радиусе шкива Rш окружное усилие на нем равно:  Натяжение ремней принимается равным  Опорные реакции  где Рi- равнодействующая массы маховика и натяжения ремней, определяется графически как геометрическая сумма.  Изгибающий момент в опасном сечении вала:  В процессе дробления эксцентриковый вал в результате наличия эксцентриситета подвергается кручению моментом  где е – эксцентриситет вала. Приведенный момент, действующий в опасном сечении вала, определится:  Диаметр вала dbопределится из условия  где W- момент сопротивления сечения вала. Шейка вала /рис.7/ рассчитывается на изгиб из условия:  и контактную прочность из условия:  где dш- диаметр шейки вала ; [σ]u – допускаемое напряжение на изгиб материала вала; lш- длина шейки вала; [p]- допускаемое удельное давление на материал подшипника.  При предварительных расчетах принимается   Рис.7. Расчетная схема шейки вала. 3.2.8. Оттяжная пружина служит для принудительного замыкания всей системы шарнирно-рычажного механизма. Силой, препятствующей выпадению распорной плиты из гнезд, является вес шатуна, который стараясь занять вертикальное положение, препятствует выпадению плиты. Однако этой силы может быть недостаточно, а поэтому в щековых камнедробилках устанавливается оттяжное устройство. При расчете определяется усилие натяжения пружины во время качания подвижной щеки. Для этого определяют статически й момент от угловых ускорений и сил тяжести качающейся массы шатуна относительно оси привода. Статический момент от угловых ускорений определяется:  где J –момент инерции шатуна; ε – угловое ускорение при качении шатуна . Для определения момента инерции шатуна находим сначала графическим или аналитическим путем центр тяжести и радиус вращения rcот центра тяжести до точки качания, тогда  где Gш –вес шатуна; g- ускорение свободного падения; rс – радиус качания центра тяжести шатуна. Угловое ускорение центра тяжести шатуна определяется по формуле:  где Si – размах шатуна в его центре тяжести; tp-время обратного хода шатуна.  где n- частота вращения эксцентрикового вала. Наибольшая сила натяжения пружины определяется из формулы  где α1-коэффициент запаса; l0- расстояние от натяжного прута до точки подвеса подвижной щели. По этому усилию по обычным правилам рассчитываем пружину. Пружина не должна быть слишком жесткой, что может повлечь поломку ее. Число витков принимают не менее 5. РАСЧЕТ МАХОВИКА Расчет маховика дробилки сводится к определению его характеристики / махового момента/ GD2Mи конструктивных размеров.  где  - объем дробимого материала, см3; - объем дробимого материала, см3;N- мощность двигателя, кВт; n- частота вращения вала, об/мин; σ и Е – в кгс/см2; D,d,b- в см; δ- степень неравномерности; δ=0,01…0,03. GD2M- характеристика маховика/ кгс*см2/ , по величине которой можно определить его конструктивные размеры, для чего предварительно задаются диаметром маховика DM, исходя из величины его окружной скорости υ0.  Обычно для уменьшения динамических напряжений эксцентрикового вала ставят два маховика, по одному с каждой стороны машины, с суммарным маховым моментом GD2M. Приняв конструктивно диаметр маховика, определяют его вес. Полный вес маховика со спицами и ступицей определяется по формуле  Зная вес маховика и его диаметр, можно легко определить ширину и толщину обода маховика. Вследствие наличия в дробилке неуравновешенных масс при работе возникают большие силы инерции. Наибольшие силы инерции развиваются шатуном и качающей щекой. На практике уравновешивание производится вращающимся противовесом вследствие чрезвычайной простоты такого способа, причем уравновешивается только один шатун в дробилках со сложным качанием щеки. Рассмотрим этот способ/рис.2/. По известному правилу уравновешивание вращающейся массы Aвесом G, центр тяжести которой вращается на радиусе r, при уравновешивании должно быть  гдеGnи rn– соответственно вес и радиус вращения центра тяжести и вращающегося противовеса, расположенного прямо противоположно вращающейся неуравновешенной массе. Для уменьшения веса Gnпротивовеса выгодно взять rn побольше, поэтому чаще всего противовес ставят в обода маховиков. Однако уравновешивание, произведенное по приведенной формуле , будет полным при любой скорости вращения вала для вращающейся ассы, но оказывается не полным для качающейся ассы или массы, обладающей сложным движением , так как здесь возникают новые неуравновешенные силы инерции самого противовеса в направлении, перпендикулярном к направлению уравновешивания. Поэтому на практике для уменьшения вредного действия этих сил при уравновешивании таких масс принимают  где k– коэффициент уменьшения, k=0,5…0,70. В шатуне считают 1/3 его полного веса Gвращающейся массой, которую , следовательно, можно уравновесить полностью, а оставшиеся 2/3 его полного веса- качающейся массой, которую можно уравновесить, например, наполовину, т.е. при k=0,5. В таком случае полый вес противовеса Gnполучается равным:  МАТЕРИАЛЛЫ, ПРИМЕНЯЕМЫЕ ДЛЯ ИЗГОТОВЛЕНИЯ ДРОБИЛОК 5.1.Станина щековой дробилки может быть по конституции: цельнолитой из стали или чугуна, сборной литой из четырех-шести частей и сварной. Опасность поломок при внезапной чрезмерной нагрузки наиболее реальна для чугунных станин, где замена или ремонт потребует длительного простоя, а поэтому обойдутся весьма дорого. Поэтому чугунные станины не рекомендуются при дроблении прочных пород, примерно при = 600:800 кгс/см2, а также при больших размерах дробилок. Стальная станина при большей прочности получается легче по весу, что важно, так как облегчается изготовление, перевозка и монтаж машины. Переход же на сталь вместо чугуна в движущихся частях / щеки, шатуны и др./ обозначает также уменьшение сил инерции и т.п., в конечном счете все это приводит к экономии энергии и уменьшению износа частей машины. Сварная станина может быть полностью выполнена из отдельных листов и полос. Основной недостаток этих станин- недостаточная жесткость. 5.2.Подвижная щека и шатун Все, что было отмечено выше о желательности уменьшения веса станин, полностью относится к подвижной щеке и шатуну. Снижение их масс способствует уменьшению сил инерции, полностью не поддающиеся уравновешиванию. Подвижная щека изготавливается из стали повышенных марок в виде ребристого, а в больших машинах- коробчатого сечения. 5.3.Дробящие плиты, которыми футеруются обе щеки, должны воспринимать силу раздавливания, доходящую до сотен и даже тысяч тонн, при наличии сильного истирания, особенно внизу, у выпускного отверстия где зев машины всегда забит более или менее плотно мелким дробленым материалом и где получается поэтому наибольшее истирающее действие. Плиты изготавливаются симметричными, что позволяет износившуюся внизу плиту повернуть на 1800, поставив ее нижним концом вверх. Это позволяет увеличить срок службы плиты почти вдвое. Чрезвычайно важно для долговечности дробящей плиты плотное ее прилегание к щеке, для чего в небольших машинах применяется подливка цинка или цемента, а в больших- прокладка между плитой и щекой свинца; применяются с этой же целью пластмассы. В качестве материала для изготовления дробящих плит применяют отбеленный чугун при дроблении парод малой и средней прочности/ σb<80кгс/см2/. Чаще применяют марганцовистые стали с содержанием 12-14% марганца и с твердостью по Бринелю около 150-170. При работе марганцовистая сталь улучшает свои качества/ влияния холодного наклепа/ ,- прочность и вязкость, а твердость растет до 500-650 по Бринелю. Эти свойства марганцовистой стали особено ценны при дроблении прочных и твердых парод. Все сказанно о дробящих плитах полностью справедливо и в отношении боковых плит/ клиньев/, футерующих ту часть продольных стенок станины, которая образует боковые стороны зева машины. 5.4.Распорные плиты работают на сжатие,поэтому их часто отливают , особенно в малых машинах, из чугуна; закругленные и отбеленные торци плиты работают как качающаяся цапфа в подшипнике скольжения. В случае, если распорная плита служит еще и предохранительной деталбю, то ее рассчитывают по уменьшеному / примерно на 30% / запасу прочности. Иногда плиту изготавливают клепаную, в этом случае при поломке заменяются только заклепки. 5.5.Эксцентриковый вал изготавляется из высококачественных легинованных сталей-хромоникелевой, хромомолибденовойили ванадиевой; в малых дробилках вал изготавливается из Ст. 5. 5.6. Подшипники скольжения дешевле и долговечнее подшипников качения, но последние дают значительную экономию энергии/до 10%/ и гораздо проще в уходе и ремонте. Из за ударной нагрузки применимы лишь роликовые подшипники, воспринимающие осевые усилия, неизбежные при рефленых дробящих плитах. 5.7. Маховики выполняют литыми из серого чугуна и насаживают на оба конца эксцентрикового вала с целью уменьшения скручивания последнего.Один из маховиков выполняется в виде шкива клиноременной передачи привода дробилки. Расчет маховиков осуществляется с учетом обеспечения надежности их при работе с окружной скоростью до 80м/с. Для уменьшения сотрясений и шума при работе щековой дробилки следует установить ее не непосредственно на бетонном фундаменте, а положить между ними раму из деревянных брусьев. Очень большие машины следует ставить на стальные балки, заложенные в фундаменте. Вес фундамента рекомердуется взять равным 5...10 кратному весу щековой дробтлки. Глубина заложения фундамента должна быть не менее 1м, но не менее глубины промерзания грунта, если фундамент заложен на естественном основании. Литература 1.Клушанцев. Б.В ., Волчек В.И. Зависимость технико-эксплуатационных показателей щековых дробилок с простым двидением щеки от конструктивных параметров режимов работы. Труды ВНИИСтройДормаш, вып.41,М.,1968. 2.Домбровский Н.Г. Строительные машины.М.Стройиздат,1948. 3.Домбровский Н.Г. Строистельные машины. Альбом чертежей. М.,1962. 4.Олевский В.А. Конструкция, расчет и эксплуатация дробилок. М.,Стройиздат,1985. 5.Левенсон Л.Б.,Цигельный П.М. Дробтльно-сортировочные машины и установки. М., Стройиздат,1952. 6.Макаров В.И.,Соколов В.П. Машины для дробления и сортировки материалов.Справочник. Машиностроение, М-Л.,1968. 7.Пиковский Я.М. и др.Дорожные машины и оборудования М,1960. 8.Хархута Н.Я. и др. Дорожные машины. Л.,Машиностроение, 1976.    | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||