Методические указания по выполнению курсового проекта по дисциплине

Скачать 1.31 Mb. Скачать 1.31 Mb.

|

|

9. Предварительный расчет валов редуктора Предварительный расчет проводят на кручение по пониженным допускаемым напряжениям. Ведущий вал: диаметр выходного конуса вала при допускаемом напряжении [к] = 15¸20 МПа  (9.1) (9.1)где Тк - крутящий момент на ведущем валу, Нмм Полученное значение округляют до ближайшего из ряда диаметров по ГОСТ 6636-69: 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20, 21, 22, 24, 25, 26, 28, 30, 32, 34, 36, 38, 40, 42, 45, 48, 50, 52, 55, 60, 63, 65, 70, 75, 80, 85, 90, 95, 100, 105, 110, 120, 125, 130, 140, 150 (приведен с сокращениями). Диаметр выходного конца быстроходного вала редуктора, соединяемого с валом электродвигателя, рекомендуется назначать не менее 0,8 диаметра выходного конца вала двигателя для возможности соединения валов стандартной муфтой. Диаметры остальных участков вала назначаются по конструктивным и технологическим соображениям. Промежуточный вал:  где dB2 - диаметр вала под подшипником, мм Полученное значение округляют до ближайшего стандартного значения по внутреннему диаметру подшипника. Ведомый вал:  Приняв dB2, назначают диаметры под подшипники; dп и зубчатое колесо, dk. 10. Конструктивные размеры шестерни и колеса Конструктивные размеры определяют для шестерни и колес на каждом валу редуктора. Диаметры колес и их ширина b определены выше. Диаметр ступицы колеса dст = 1,6 dK , где dK - диаметр вала под зубчатое колесо. Длина ступицы lст = (1,2 ... 1,5) dK. Толщина обода о = (2,5 ... 4) mn. Толщина диска h = 0,3b2 где b2 - ширина колеса. 11. Конструктивные размеры корпуса редуктора Толщина стенок нижней части корпуса и крышки: = 0,025 aW + 1… 8 мм 1 = 0,02 aW + 1… 8 мм где aw - межосевое расстояние тихоходной ступени. Толщина фланцев поясов корпуса и крышки: верхнего пояса корпуса и пояса крышки в = 1,5 мм , в1 = 1,5 1 мм , нижнего пояса корпуса p = 2,35 . Диаметр болтов: фундаментальных d1 = (0,03... 0,036) aW + 12 мм, крепящих крышку и к корпусу у подшипников d2 = (0,7... 0,75) d1, соединяющих крышку с корпусом d3 = (0,5 ... 0,6) d1 . 12. Расчет ременной передачи Принципиальной разницы между расчетами плоскоременной и клиноременной передачи не существует, поэтому приведем порядок расчета плоскоременной передачи. 1. Диаметр ведущего шкива, мм Полученное значение округляют по ГОСТу. 2. Диаметр ведомого шкива, мм d2 = d1 uр.п (1- ) ; (12.2) - коэффициент проскальзывания. 3. Передаточное число 4. Угол обхвата малого шкива a - межосевое расстояние . 5. Длина ремня, мм Полученное значение округляют по ГОСТу. 6. Скорость ремня, м/с 7. Окружная сила, Н 8. По приведенным в таблице данным выбирают ремень. Проверяют выполнение условия < 0,025 d1, выбранного ремня (см. приложение 3). 9. Коэффициент угла обхвата С = 1 - 0,003 (1800 - 10 ) (12.6) 10. Коэффициент, учитывающий влияние скорости ремня Сv = 1,04 - 0,0004 V2 (12.7) 11. Коэффициент режима работы Ср - по таблице [10 ]. 12. Коэффициент, учитывающий угол наклона линии центров передачи Со - по таблице [10]. 13. Допускаемая рабочая нагрузка на 1 мм ширины прокладки, Н/мм [p] = po· Сa· Сv· Ср· Со (12.8) 14. Ширина ремня, мм где z - число прокладок. 15. Предварительное натяжение, Н 16. Натяжение ветвей, Н: ведущей ведомой 17. Напряжение от силы F1, МПа 18. Напряжение изгиба u, Мпа 19. Напряжение от центробежной силы V, МПа V = · V2 ·10-6 (12.14) 20. Максимальное напряжение max = 1 + u + V (12.15) 21. Проверка долговечности ремня число пробегов 22. Долговечность, ч  (12.5) (12.5)23. Cu=1 - при постоянной нагрузке 24. Нагрузка на валы Fo передачи, Н Конструируют шкив. Момент сопротивления одной спицы в условном сечении Условие прочности откуда  Размеры осей эллипса в сечении спицы близ обода a1 = 0,8a; h1 = 0,8h Длина ступицы шкива l = (1,5 ... 2) do где do - диаметр отверстия. Наружный диаметр ступицы d1 = (1,8 ... 2) do . 13. РАСЧЕТ ЦЕПНОЙ ПЕРЕДАЧИ Выбирают приводную роликовую цепь согласно табличных данных (см. приложение 4). Вращающийся момент на ведущей звездочке Тз. Передаточное число принято ранее u ц.п . 1. Число зубьев ведущей звездочки z1= 31 - 2 u ц.п. (13.1) ведомой звездочки z2 = z1 · u ц.п . (13.2) 2. Фактическое передаточное число Отклонение 3. Расчетный коэффициент нагрузки Кэ = Кд ·Ка · Кн· Кр · Ксм· Кп, (13.4) где Кд =1 - динамический коэффициент при спокойной нагрузке; Ка =1 - учитывает влияние межосевого расстояния; Кн=1 - учитывает угол наклона линии центров (Ка=1, если угол превышает 600); Кр - учитывает способ регулировки цепи; Ксм - коэффициент смазки; Кп - учитывает продолжительность работы в сутки. 4. Шаг pц однорядной цепи (m=1)  (13.5) (13.5)где [p] - допускаемое давление в шарнирах цепи, выбирается в зависимости от частоты вращения ведущей звездочки и шага pц, поэтому величиной [p] задаются ориентировочно. 5. Скорость цепи, м/с 6. Окружная сила, Н 7. Давление в шарнире проверяют по формуле 8. Уточняют допускаемое давление [p] = 22 [1+0,01 (z1-17) ] (13.9) Условие p> [p] 9. Число звеньев в цепи  (13.10) (13.10)Полученное значение округляют до четного числа. 10. Уточняют межосевое расстояние по формуле  . (13.11) . (13.11)11. Определяют диаметры делительных окружностей звездочек, мм:  , ,  . (13.12) . (13.12)12. Определяют диаметры наружных окружностей звездочек, мм: где d1 - диаметр ролика цепи. 13. Силы, действующие на цепь: окружная сила Ft - определена выше центробежная сила , Н Fv = q · V2, (13.14) где q - погонная масса цепи от провисания , Н Ff = 9,81 Kf · q · aц , (13.15) 14. Расчетная нагрузка на валы Fв = Ftц + 2Ff. (13.16) 15. Проводят проверку по коэффициенту запаса прочности 16. Размеры ведущей звездочки: Ступица звездочки диаметр ступицы dст = 1,6 db1 длина ступицы lст = (1,2 ... 1,6) db1 где db1 - выходной конец ведущего вала толщина диска звездочки 0,93 Ввн где Ввн - расстояние между пластинками внутреннего звена Аналогично определяют размеры ведомой звездочки. 14. первый этап компоновки Компоновку проводят в два этапа. Первый этап служит для приближенного определения положения ведомого шкива, зубчатых колес и звездочки относительно опор для последующего определения реакции и подбора подшипников. Компоновочный чертеж выполняют в одной проекции разрез по осям валов при снятой крышке редуктора. Компоновку желательно проводить в масштабе 1:1. Вычерчивают шестерню и колеса упрощенно. Зазоры между торцом шестерни и стенкой корпуса, от окружности вершин зубьев колеса до внутренней стенки корпуса, расстояние между наружным кольцом подшипника ведущего вала и внутренней стенкой корпуса и т.д. назначаются согласно рекомендаций, указанных в литературе. Следующим этапом проводят проверку долговечности подшипников. Все размеры при этом берутся с первой компоновки. Определяют реакции опор, строют эпюры на валах, находят эквивалентную нагрузку и расчетную долговечность подшипников. Проводится второй этап компоновки редуктора, конструктивно оформляются зубчатые колеса, валы, корпус, подшипниковые узлы. По полученным данным и размерам проводят утонченный расчет валов. После окончания всех проверочных расчетов приступают к вычерчиванию редуктора. Выбирают посадки зубчатых колес, подшипников, шкива и звездочки. Выбирают смазку. Порядок и схема расчета зубчатых передач всех типов одинакова, поэтому студент должен самостоятельно провести проектные и проверочные расчеты, используя рекомендуемые литературы. Приложение 1. Варианты мощности РВ и угловой скорости wввала машины

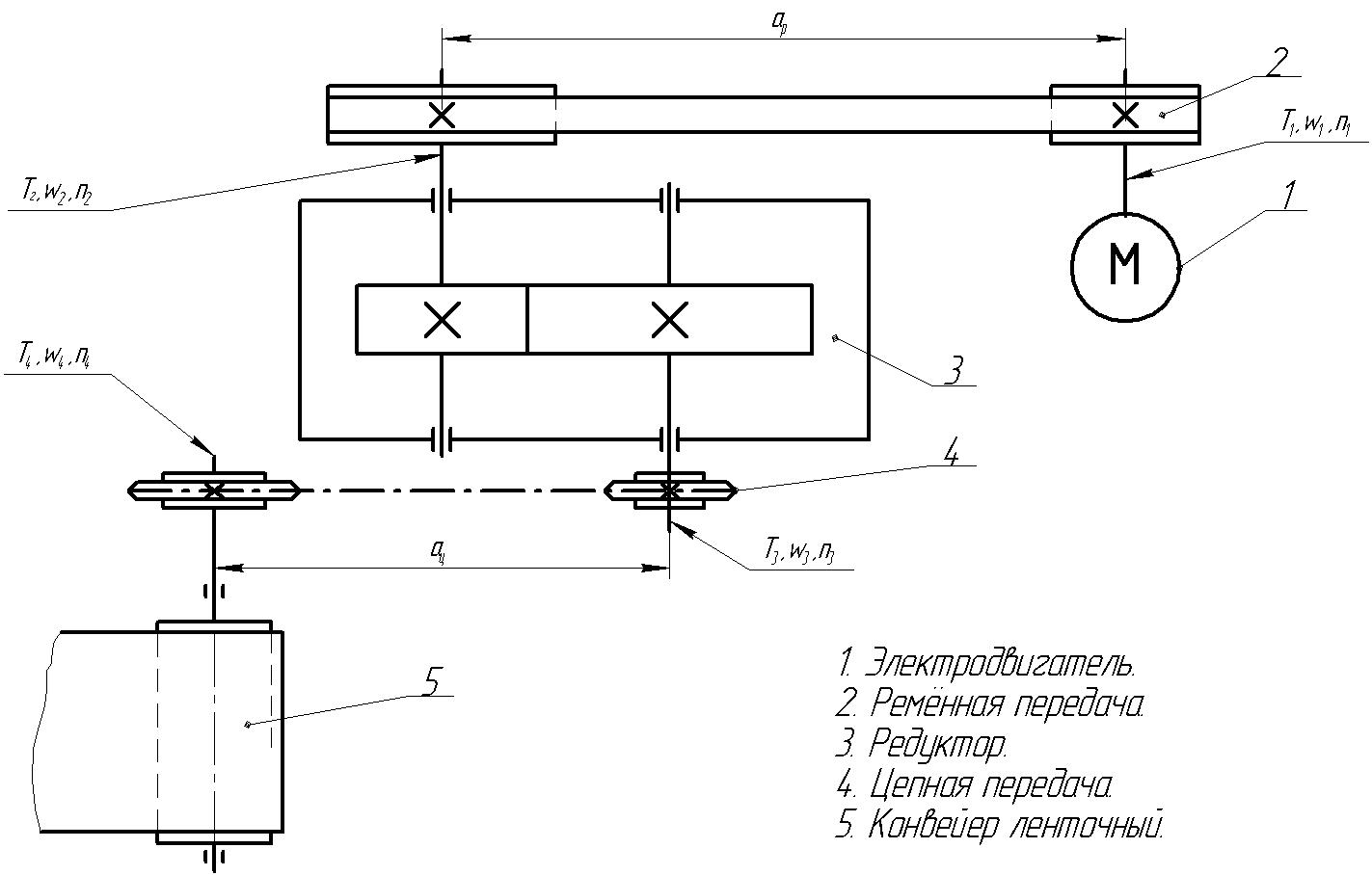

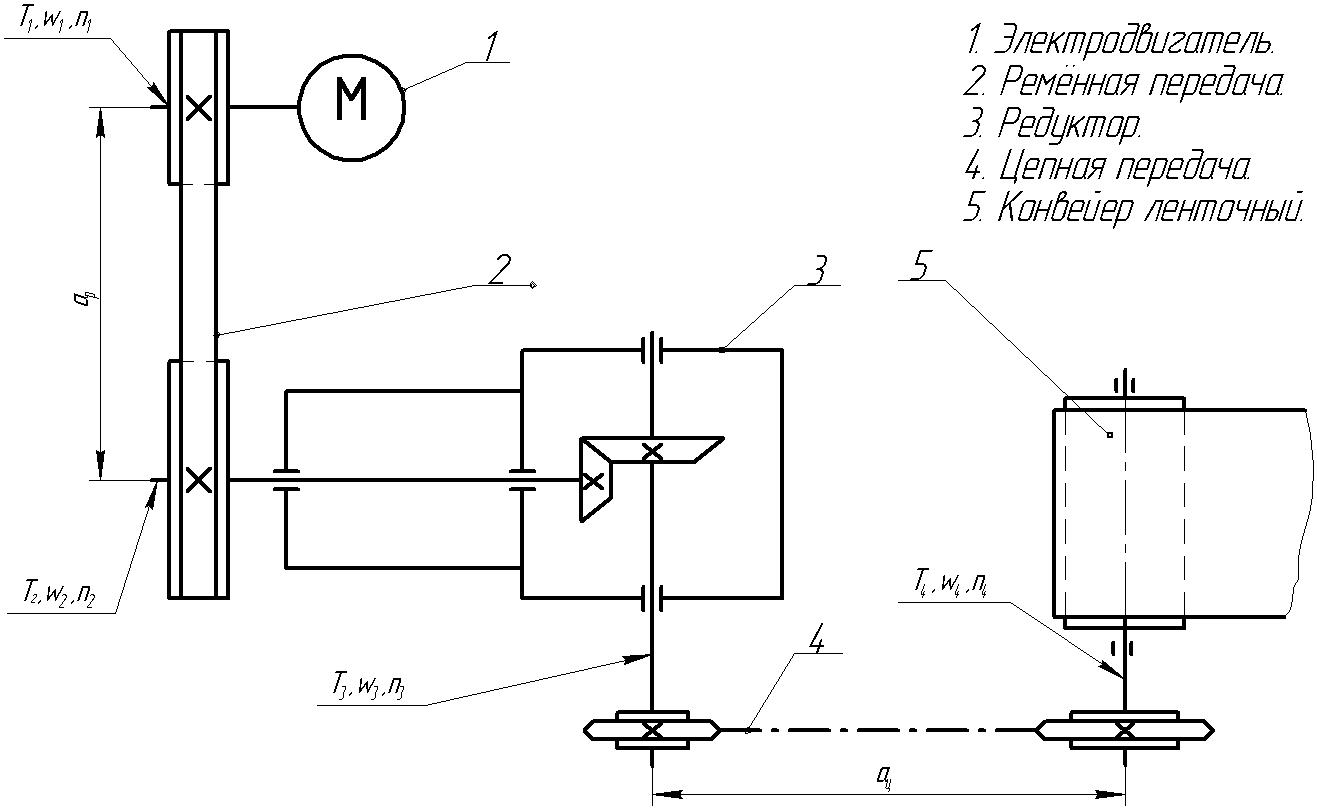

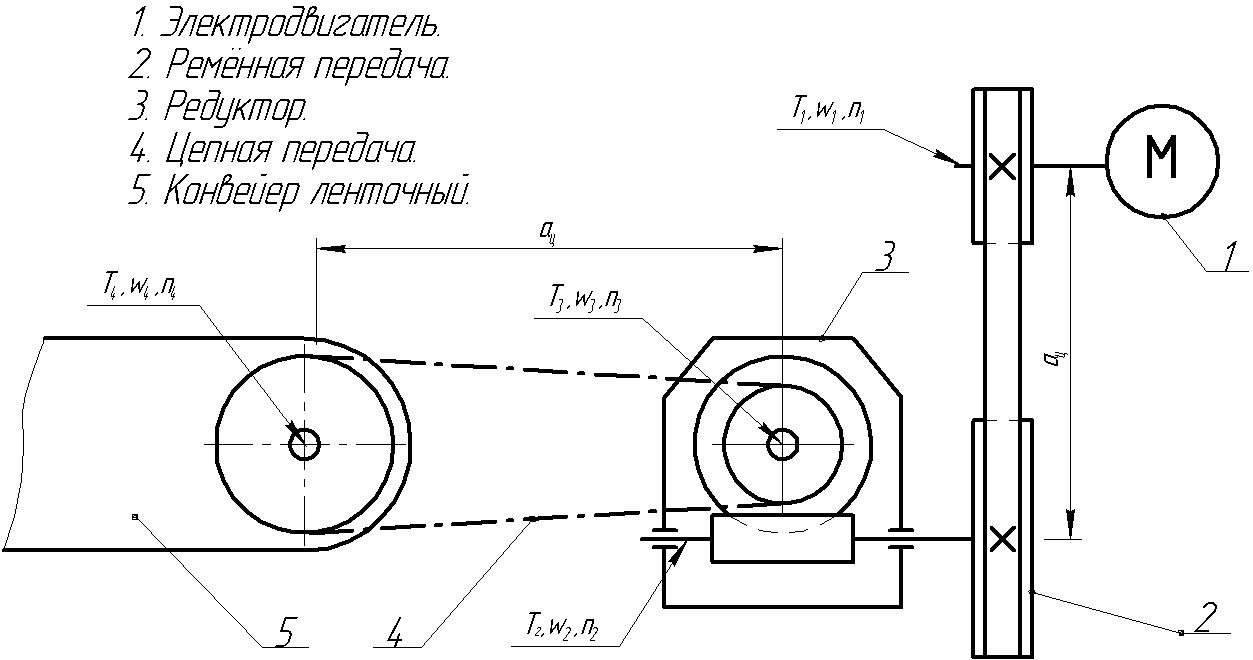

Приложение 2. Задание по курсовому проекту по «Деталям машин», Привод от электродвигателя и транспортирующей машине

Примечание: ар, ац - межосевое расстояние ременной или цепной передачи; up - передаточное число редуктора.  Тип 1,2,3,4  Тип 5,6  Тип 7,8  Тип 9,10 Приложение 3. Таблица П1.Выбор сечения клинового ремня по P и V ( по приложению к ГОСТ 1284.1-80 )

Таблица П2-Значение Р0для клиновых ремней (по приложению к ГОСТ 1284.1-80)

Продолжение приложения 3 Таблица П3 -Клиновые ремни (по ГОСТ 1284.1-80)

ПРИМЕЧАНИЕ: 1. b1- ширина большого основания ремня. 2. lр - расчетная ширина ремня. 3. W - ширина ремня ; F - площадь сечения . 4. Стандартный ряд длин L : 400, (425), 450, (475), 500, (530), 560, (600), 630, (670), 710, (750), 800, (850), 900, (950), 1000, (1060), 1120, (1180), 1250, (1320), 1400, (1500),1600, (1700), 1800,(1900), 2000, (2120), 2240, (2360), 2500, (2650), 2800, (3000), 3150, (3360), 3550, (3750), 4000, (4250), 4500, (4750), 5000... Размеры, указанные в скобках, по возможности не применять. Таблица П4-Ремни тканевые прорезиненные из бельтинга Б820 (ГОСТ 101-54)

Продолжение приложения 3. Таблица П5-Технические характеристики плоских ремней

Приложение 4 Таблица П6 -Зависимость шага цепи и числа оборотов от числа зубьев малой звездочке

Продолжение приложения 4 Таблица П7 -Значение удельной нагрузки [P] для цепей различного шага и при различных оборотах малой звездочки

ПРИМЕЧАНИЕ: Для роликовых цепей повышенной точности и прочности данные значения [P] можно повысить на 30-40% Продолжение приложения 4. . Таблица П8-Цепи приводные роликовые (однорядные) (по ГОСТ 13568-75)

Литература Иванов М.Н. Детали машин. М.: Высшая школа. 2002 г. Гузенков П.Г. Детали машин. М.: Высшая школа. 1986 г. Кудрявцев В.Н. и др. Курсовое проектирование деталей машин. Л. : Машиностроение. 1984 г. Чернавский С.А. и др. Курсовое проектирование деталей машин. М. : Машиностроение. 1987 г. Чернавский С.А. и др. проектирование механических передач. М. : Машиностроение. 1987 г. Иванов М.Н., Иванов В.Н. Курсовое проектирование деталей машин. М. : Машиностроение. 1975 г. Чернавский С.А. и др. Курсовое проектирование деталей машин. М. : Машиностроение. 1979 г. Тарабасов Н.Д., Усачев П.Н.. Проектирование деталей и узлов машиностроительных конструкций. М. : Машиностроение. 1983 г. Горбунов Борис Николаевич МЕТОДИЧЕСКИЕ УКАЗАНИЯпо выполнению курсового проекта по дисциплине «ДЕТАЛИ МАШИН» для технических специальностей Подписано к печати __06.10.2009__ Формат __60х84 1/16__ Тираж _150_ экз. (дата) Объем _4,3_ уч. изд. л. Заказ № __8128___ Цена _________  © Типография Казахского агротехнического университета им. С. Сейфуллина, 2009 010011, г.Астана ., Проспект Победы, 62а | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||