МДК 01.01 заочники контр раб (1). Методическое пособие к выполнению контрольной работы для студентов специальности 15. 02. 07

Скачать 0.68 Mb. Скачать 0.68 Mb.

|

LIRC 3б Питающий раствор

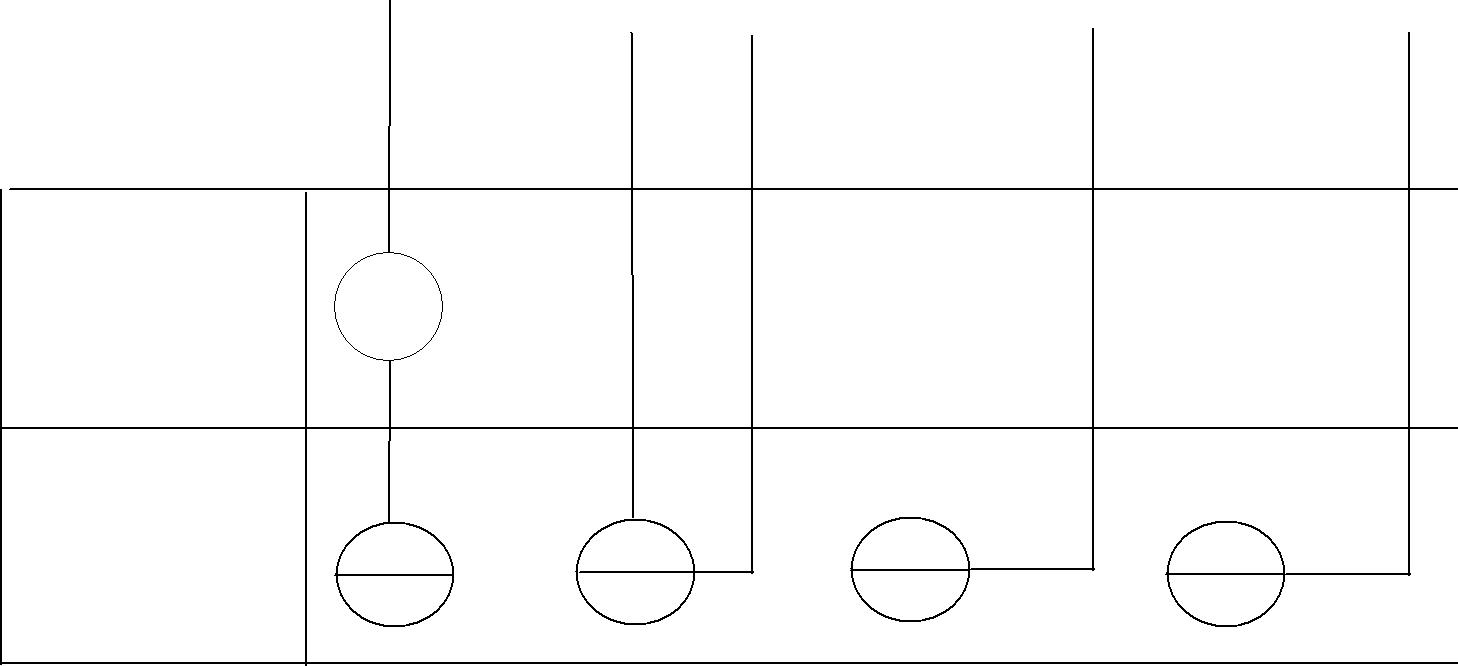

PIRС 4б Составление спецификации на приборы и средства автоматизации Спецификация на приборы и средства автоматизации выполняется по форме, представленной в табл. 2. Эта форма может быть рекомендована толь-ко для учебных работ. В правой графе "Номер позиции" указывают позицию приборов и средств автоматизации по схеме автоматизации. В графе "Наименование и краткая характеристика" указывается название прибора, его технические ха-рактеристики и особенности. Например, датчик для измерения гидростатиче-ского давления (уровня). В графе "Тип прибора" указывается марка прибора, например, Метран-100-ДГ. В графе "Примечание" при необходимости указы-вают "Поставляется в комплекте", "Разработка специального конструктор-ского бюро" или "Разработка ИГХТУ" и так далее. Приборы и средства автоматизации, указанные в спецификации, следу-ет группировать по параметрам или по функциональному признаку. Таблица 2 Спецификация на приборы и средства автоматизации

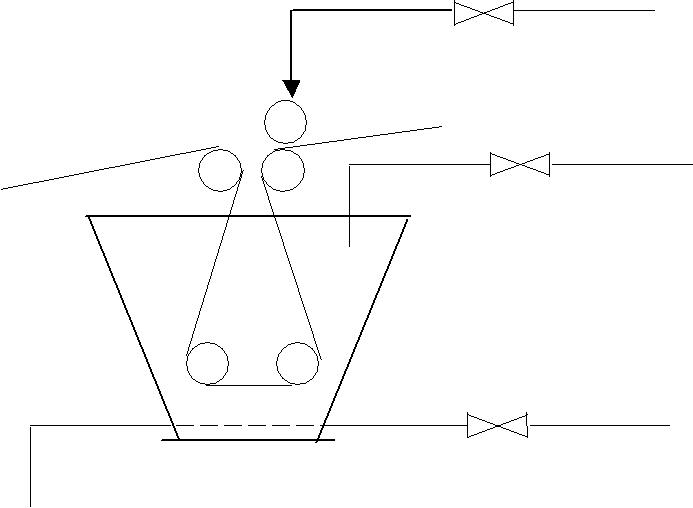

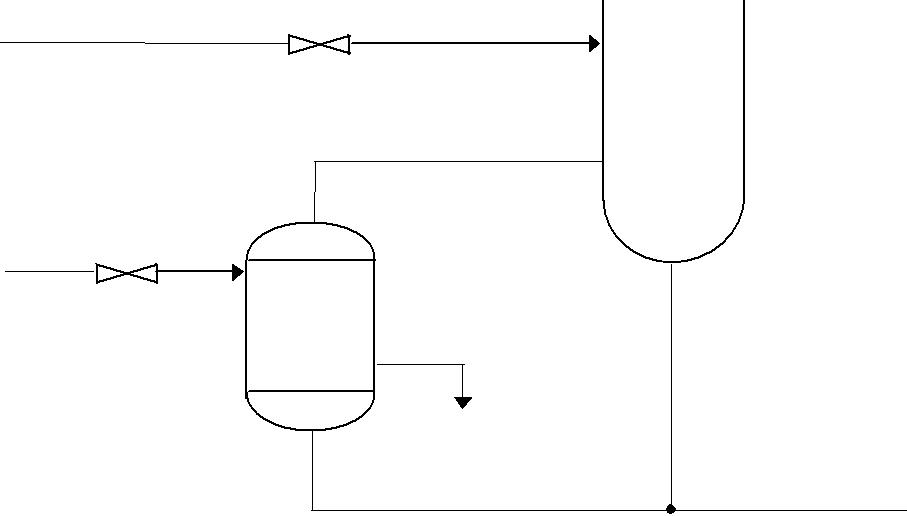

Краткое описание схемы автоматизации контрольной работе студент должен объяснить в сжатой форме какие задачи по автоматизации данного технологического объекта были поставлены и каким образом решены. Подробное описание того, как проходит сигнал от точки измерения через функциональные блоки до места приложения управляющего воздействия (регулирующего органа) нужно сделать только для тех контуров, которые являются наиболее ответственными и сложными. ВОПРОСЫ к контрольным заданиям Виды и методы электротехнических измерений 1.1. Что изучает дисциплина метрология? 1.2. Назовите признаки, по которым классифицируются погрешности. 1.3. Дайте определение физической величины. Приведите примеры физических величин, относящихся к механике, оптике, магнетизму и электричеству. 1.4. Что такое размерности физической величины? Запишите размерность следующих величин: Паскаля, Генри, Ома, Фарады и Вольта. 1.5. Дайте определение системы физических величин и системы единиц физических величин. Приведите примеры основных и производных физических величин и единиц. 1.6. Охарактеризуйте основные виды погрешностей измерений 1.7. В чем заключается нормирование метрологических характеристик СИ? 1.8. Назовите виды погрешностей СИ. 1.9. Что такое систематическая погрешность? Приведите примеры. 1.10. Как суммируются случайные и систематические погрешности? Какой нормативный документ регламентирует эти правила? 1.11 Перечислите основные принципы, лежащие в основе выбора нормируемых метрологических характеристик средств измерений. 1.12. Что такое эталон единицы физической величины? Какие типы эталонов вам известны? 1.13. Расскажите о государственных эталонах основных единиц системы СИ. Проанализируйте каждый из них с точки зрения неизменности во времени и воспроизводимости. 1.14. Назовите основные методы измерений. 1.15. Сформулируйте основные требования к методикам выполнения измерений. 1. 16. По каким признакам классифицируются методы измерений? 1.17. Порядок подтверждения соответствия методик (методов) измерений, предназначенных для выполнения прямых измерений, обязательным метрологическим требованиям к измерениям. 1.18. Что понимают под метрологическим обеспечением производства? 1.19. Назовите основные принципы анализа состояния измерений на предприятии. 1.20. Какие службы по стандартизации функционируют на предприятиях? 1.21. Что такое стандарт предприятия? Микромеханические преобразователи в мехатронных устройствах 2.1. Классификация микросистемной техники с учетом сложности и массогабаритных характеристик. 2.2. Основные технологические процессы, используемые в микросистемной технике. 2.3. Основные операции и область применения технологий анизотропного жидкостного и глубокого реактивно ионно - плазменного травления. 2.4. Основные операции и область применения LIGA-технологии. 2.5. Назначение, общую классификацию и систему обозначений сенсоров. 2.6. Основные характеристики и погрешности измерений сенсоров. 2.7. Какие физические механизмы определяют проявление пьезоэффекта? 2.8. Каков принцип действия и область применения емкостных сенсоров? 2.9. Область применения, конструктивные особенности тензорезисторов. 2.10. Принцип действия датчика давлений. Для чего применяется мостовя измерительная схема? 2.11. Опишите принцип работы и основные параметры терморезисторов. 2.12. Опишите принцип работы и основные параметры термоэлектрических сенсоров. 2.13. Приведите основные характеристики фоторезисторов. 2.14. Приведите основные характеристики фотодиодов. 2.15. Каковы основные параметры и принцип работы индуктивных преобразователей в датчиках магнитного поля. 2.16. Опишите принцип работы и области применения преобразователей Холла. 2.17. Опишите назначение и принцип работы электрохимических преобразователей. 2.18. Опишите назначение и принцип работы термокаталитических преобразователей. 2.19. Опишите назначение и принцип работы адсорбционных преобразователей. 2.20. Опишите принцип действия и области применения датчиков влажности. 2.21. Каково назначение и принцип работы биологических сенсоров? Основы проектирования электротехнических схем с измерительными устройствами 3.1. Автоматизированные информационные системы. Государственная система приборов и агрегатные комплексы. 3.2. Основные структуры автоматизированных измерительных систем. 3.3. Основные этапы проектирования приборов и ИИС. 3.4. Цикл проектирования системы. Язык проектирования. 3.5. Требования пользователей и функциональная спецификация. 3.6. Выбор чувствительного элемента. 3.7. Выбор метода измерения и формирование структурной схемы. 3.8. Методы расчета статических характеристик. 3.9. Методы расчета динамических характеристик. 3.10. Определение погрешностей измерительного звена по его расчетной характеристике. 3.11. Определение погрешностей прибора по структурной схеме. 3.12. Расчет допусков на погрешность прибора. 3.13. Структуры Измерительно-Вычислительных Комплексов (ИВК). 3.14. Характеристики ИВК. 3.15. Общая характеристика интерфейсов. Классификация интерфейсов. 3.16. Системные интерфейсы. 3.17. Интерфейсы магистрально-модульных мультипроцессорных систем. 3.18. Интерфейсы периферийного оборудования. Интерфейс ИРПР. 3.19. Интерфейсы периферийного оборудования. Интерфейс ИРПС. 3.20. Интерфейсы программируемых приборов. Общее построение интерфейса Hewlett-Packard. 3.21. Интерфейсы программируемых приборов. Интерфейсы системы КАМАК. Приложение Вариант № 1 (рис. 5) Газ Топка  Воздух Рисунок 5. Технологическая схема топки Предусмотреть: измерение расхода газа и воздуха на горелку; регулирование соотношения газ-воздух 1÷3; регулирование температуры в топке — 1000 ± 10 0С; блокировку подачи газа при падении разрежения в топке — кПА. Вариант № 2 (рис. 5) Предусмотреть: измерение расхода газа; регулирование соотношения газ-воздух 1÷3; регулирование температуры в топке – 900 ± 10 0С; блокировку подачи газа при отсутствии давления в линии подачи газа. Вариант № 3 (рис. 6) Сж. воздух  Раствор Пар Конденсат Рисунок 6. Технологическая схема плюсовки Предусмотреть: регулирование температуры в плюсовке — 40 ±2 0С; регулирование уровня в ванне 0,8 ±0,02 м; расход пара — контроль и сум-мирование; блокировку подачи сжатого воздуха, раствора и пара при обрыве ткани. Вариант № 4 (рис. 6) Предусмотреть: регулирование температуры в плюсовке – 30 ± 2 0С; контроль уровня в ванне 0,8 - 0,9 м; регулирование влажности ткани после отжима 80 ± 2 % за счет подачи сжатого воздуха к двухвальному отжиму; блокировку подачи пара при падении давления на паропроводе ниже 0,3 МПа. Вариант № 5 (рис. 6) Предусмотреть: контролирование температуры в плюсовке 40 - 50 0С; регулирование уровня в ванне 0,8 ± 0,02 м; регулирование расхода сжатого воздуха к двухвальному отжиму; контролирование давления на паропроводе 0,6 ± 0,02 МПа; блокировку подачи пара при падении давления на паропроводе ниже 0,3 МПа и температуре в красильной ванне ниже 40 0С. Вариант № 6 (рис. 7)  Исходная смесь Пар Рисунок 7. Технологическая схема низа ректификационной колонны Предусмотреть: регулирование температуры в колонне 80 5 0С; регулирование уровня в кубе колонны 400 40 мм; контроль суммарного расхода исходной смеси на аппарат; блокировку подачи пара и исходной смеси при температуре в колонне ниже 75 0С. Вариант № 7 (рис. 7) Предусмотреть: регулирование температуры в колонне 80 5 0С; регулирование уровня в кубе колонны 400 40 мм; регулирование расхода исходной смеси 0,5 0,02 л/мин; блокировку подачи пара при падении давления на паропроводе ниже 0,5 МПа. Вариант № 8 (рис. 7) Предусмотреть: регулирование температуры в колонне 90 5 0С.; контроль и сигнализация уровня в кубе колонны 200 - 300 мм; регулирование расхода исходной смеси 0,7 0,02 л /мин; блокировку подачи пара при расходе исходной смеси ниже 0,68 л/мин. Вариант № 9 (рис. 8) Исх. компонент  V

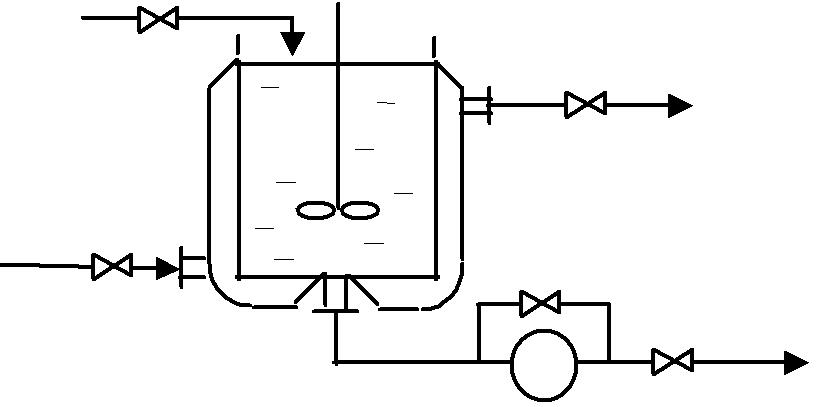

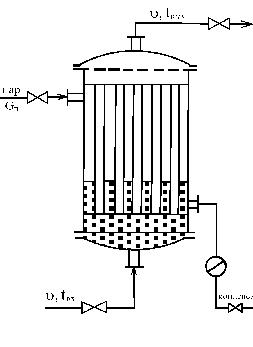

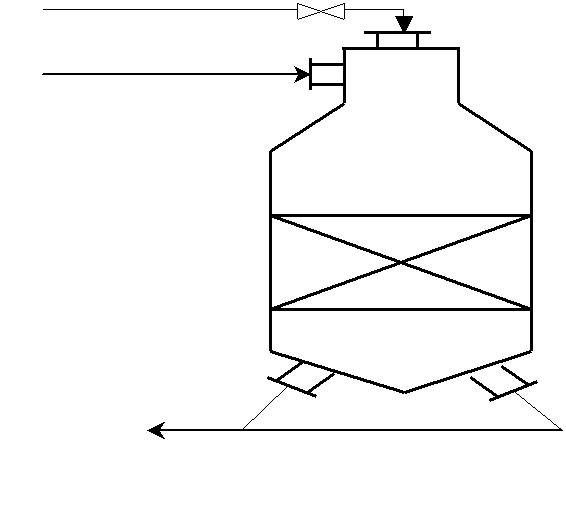

Рисунок 8. Технологическая схема ёмкостного химического реактора Предусмотреть: регулирование температуры в реакторе 80 ± 5 0С.; контролирование и сигнализация уровня среды в реакторе 1,6 ± 0,2 м; контролирование расхода исходной смеси на реактор 14 ÷16 м3/ч; блокировку подачи исходной смеси на реактор при падении расхода хладоагента ниже 5 м3/ч. Вариант № 10 (рис. 8) Предусмотреть: регулирование температуры в реакторе 50 ± 5 0С.; контролирование уровня среды в реакторе 1,2 0,2 м; контролирование расхода исходной смеси на реактор 12 13 м3/ч и суммарного расхода хладоагента в рубашку; блокировку подачи исходного компонента и хладоагента при повышении температуры в реакторе выше 55 0С. Вариант № 11 (рис. 8) Предусмотреть: регулирование температуры в реакторе 60 5 0С; контролирование уровня среды в реакторе 1,2 0,2 м; контролирование расхода исходной смеси на реактор 10 12 м3/ч и давления хладоагента перед реактором 0,53 0,6 МПа; блокировку подачи исходной смеси и хладоагента на реактор при расходе исходной смеси ниже 10 м3/ч. Вариант № 12 (рис. 9)  Рисунок 9. Технологическая схема кожухотрубного теплообменника Предусмотреть: регулирование температуры среды на выходе из тепло-обменника 65 5 0С; регулирование расхода исходной среды на теплообмен-ник 45 5 м3/ч; контролирование суммарного расхода пара на теплообмен-ник; блокировку подачи исходной среды и пара при падении давления на па-ропроводе ниже 0,5 МПа. Вариант № 13 (рис. 9) Предусмотреть: регулирование температуры среды на выходе из тепло-обменника 70 5 0С; регулирование расхода исходной среды на теплообмен-ник 40 5 м3/ч; контролирование расхода пара на теплообменник 8 10 м3/ч; блокировку подачи исходной смеси при падении температуры на выходе теп-лообменника ниже 65 0С. Вариант № 14 (рис. 9) Предусмотреть: регулирование температуры среды на выходе из теплообменника 75 50С; регулирование расхода исходной среды на теплообменник 80 5 м3/ч; контролирование давления на паропроводе 0,3-0,4 МПа; блокировку подачи исходной среды и пара при понижении расхода исходной среды на теплообменник ниже 75 м3/ч. Вариант № 15 (рис. 10) Паровоздушная смесь  Конверти- руемый газ Конверти- руемый газ Рисунок 10. Шахтный реактор вторичного риформинга паровоздушной конверсии метана Предусмотреть: регулирование расхода паровоздушной смеси на реак-тор 5000 30 м3/ч; контролирование температуры конвертируемого газа на входе в реактор (меньше 800 0С); блокировка подачи конвертируемого газа при концентрации метана в конвертируемом газе на выходе больше 5 об. %. Вариант № 16 (рис. 10) Предусмотреть: регулирование расхода паровоздушной смеси на реак-тор 2500 30 м3/ч; контролирование концентрации метана конвертируемого газа на выходе (меньше 5 об. %) реактора; блокировку подачи паровоздушной смеси на реактор при температуре конвертируемого газа на входе в реактор выше 800 0С. Вариант № 17 (рис. 10) Предусмотреть: регулирование расхода паровоздушной смеси на реактор 2000 ± 20 м 3/ч; контролирование температуры паровоздушной смеси на входе в реактор (меньше 482 0С); блокировку подачи конвертируемого газа при концентрации метана в конвертируемом газе на входе больше 10 об. %. Вариант № 18 (рис. 10) Предусмотреть: регулирование расхода паровоздушной смеси на реактор 3000 30 м3/ч.; контролирование концентрации метана конвертируемого газа на выходе (меньше 5 об. %) реактора; блокировку подачи конвертируемого газа на реактор при перепаде давления конвертируемого газа на входе и выходе меньше 0,9 кгс/см2. Вариант № 19 (рис. 10) Предусмотреть: регулирование расхода паровоздушной смеси на реак-тор 3500 35 м3/ч; контролирование температуры паровоздушной смеси на входе в реактор (меньше 482 0С); контролирование концентрации метана кон-вертируемого газа на выходе (меньше 5 об. %) реактора; блокировку подачи паровоздушной смеси на реактор при температуре паровоздушной смеси выше 482 0С Вариант № 20 (рис. 11) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||