133163z-МУ. Методическое пособие по дисциплине Материаловедение для студентов заочного отделения специальности

Скачать 7.23 Mb. Скачать 7.23 Mb.

|

|

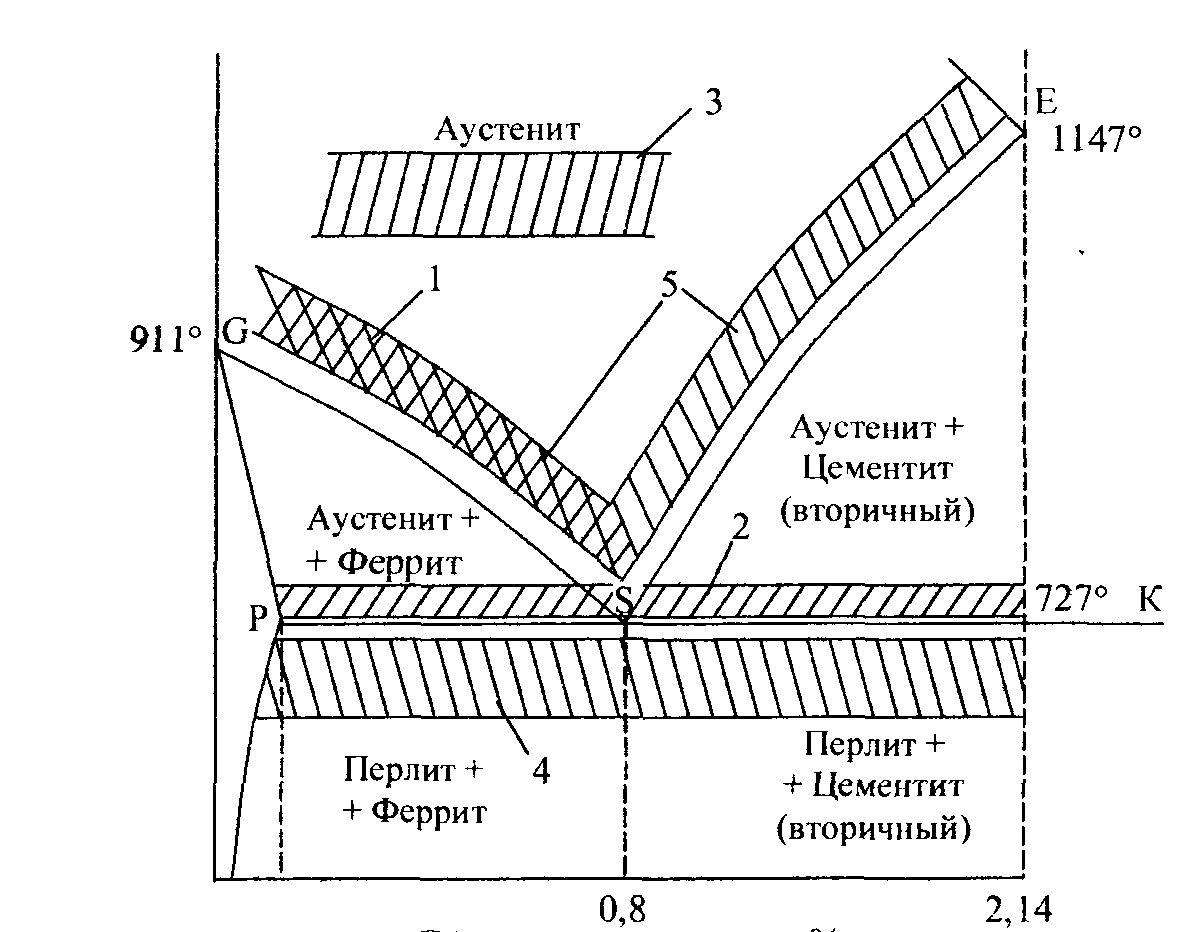

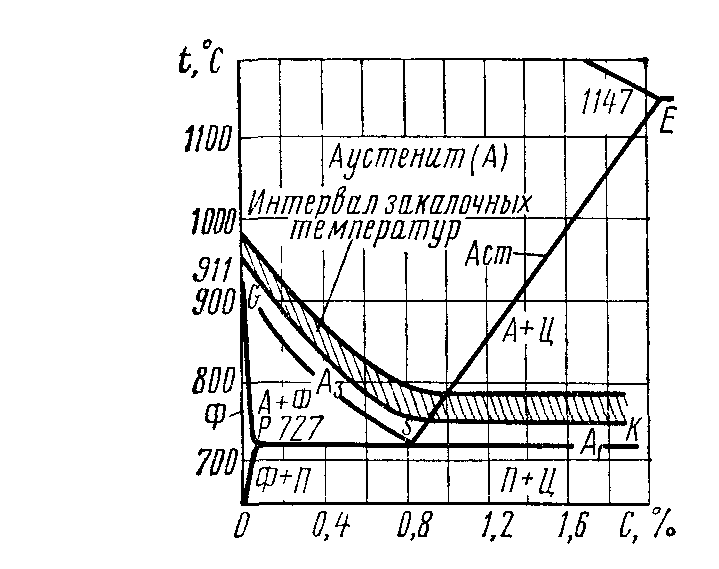

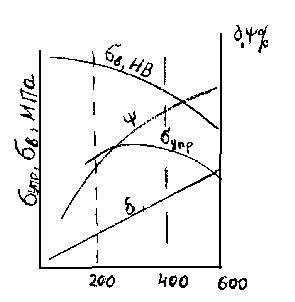

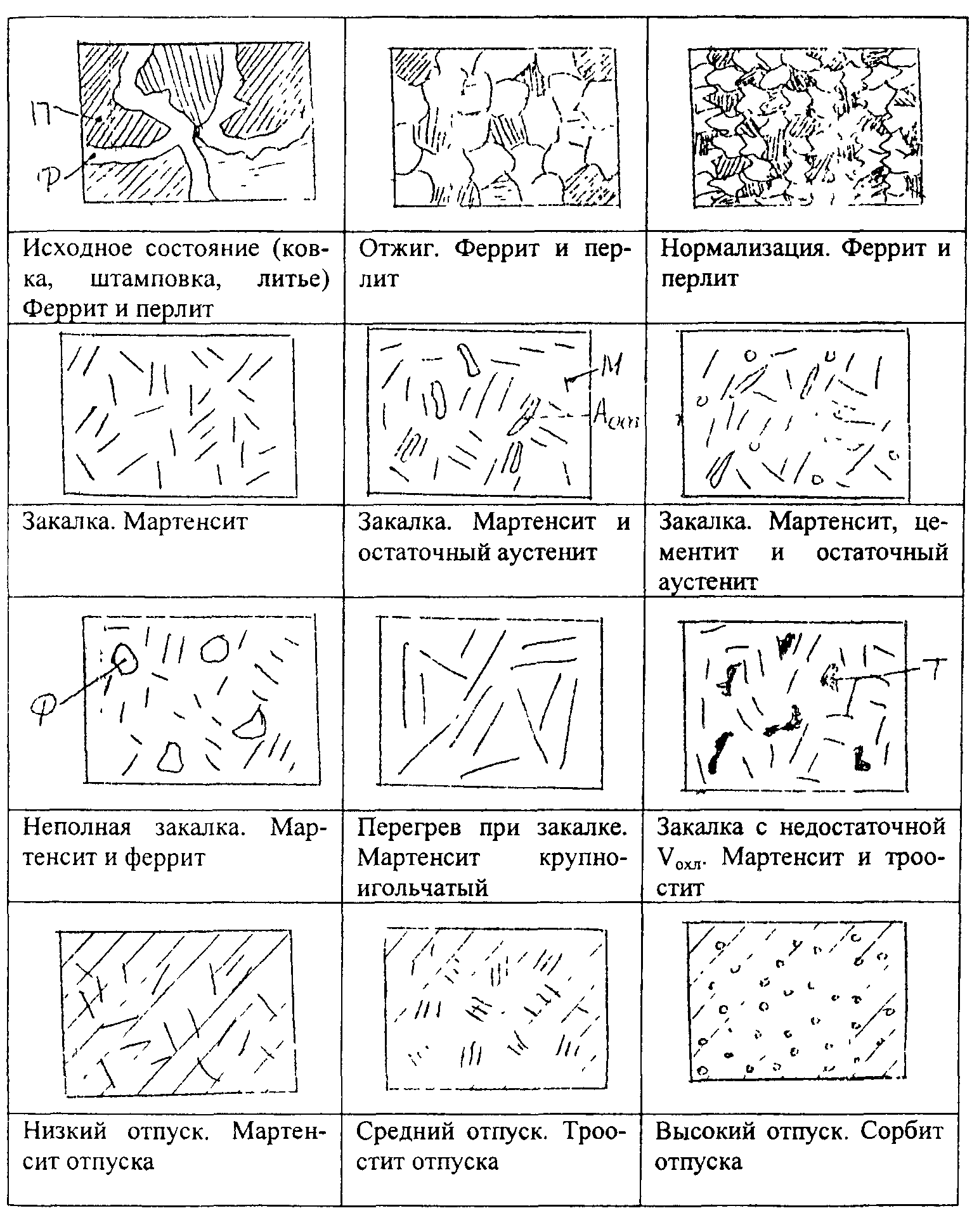

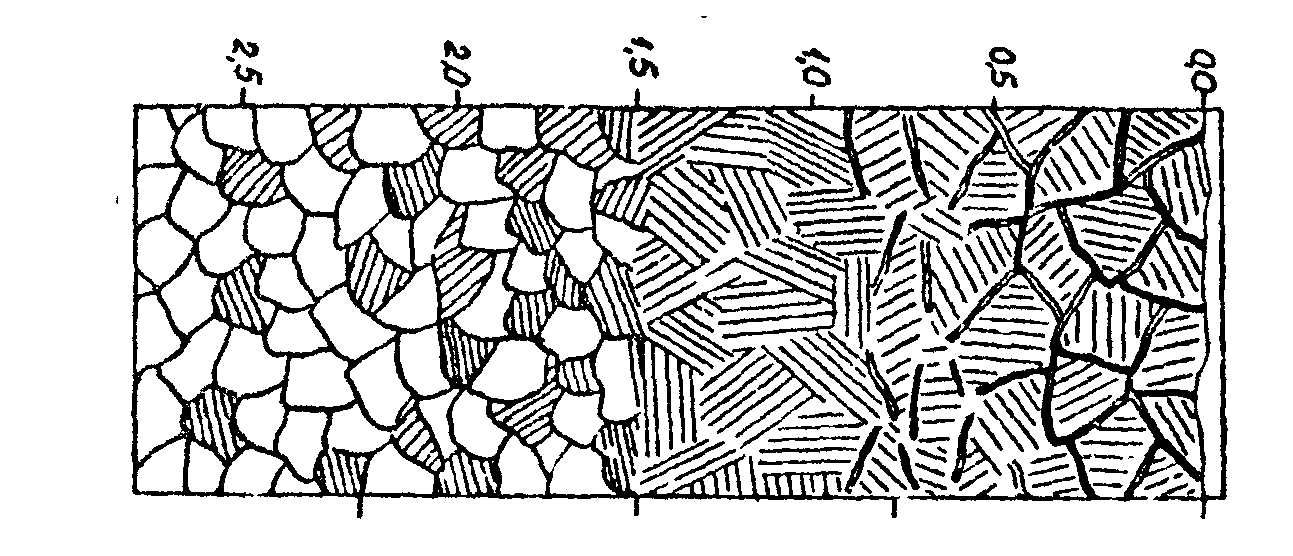

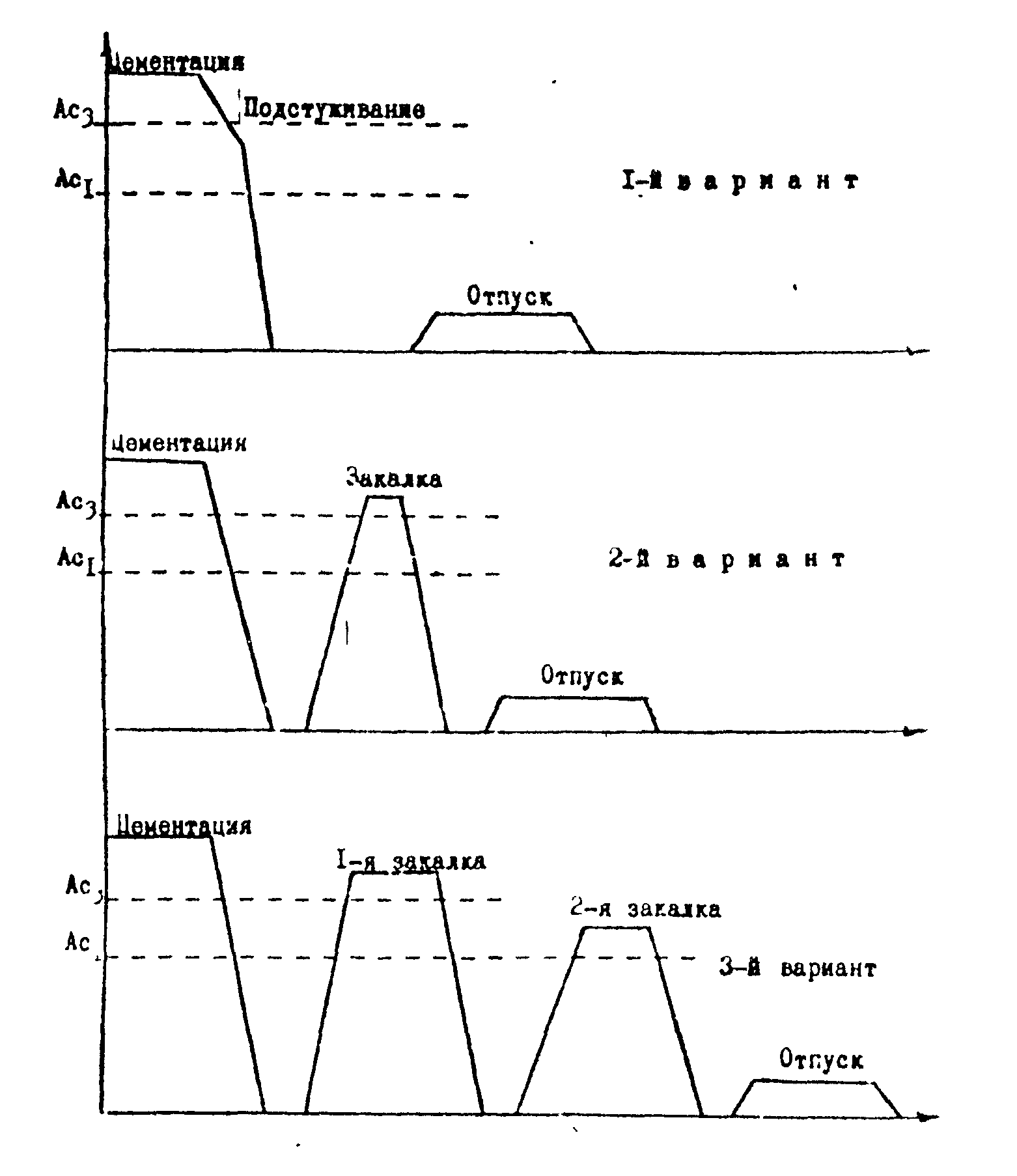

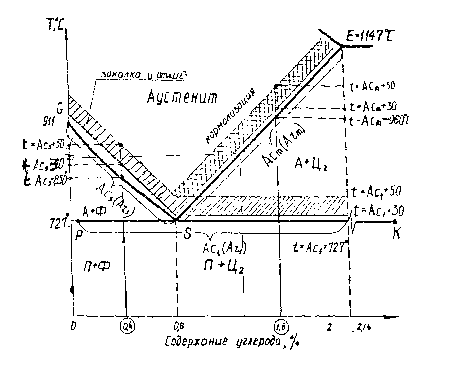

4.2.4.Превращения при нагреве закаленной стали Нагрев (отпуск) закаленной стали со структурой, состоящей из мартенсита и остаточного аустенита, приводит к превращениям, которые при некотором упрощении можно разделить на четыре типа. Каждый из типов превращений протекает с наибольшей интенсивностью в определенном температурном интервале. Первое превращение в углеродистой стали, происходит при нагреве до 150оС. Оно заключается в выделении углерода из α – твердого раствора (мартенсита) и уменьшении, вследствие этого, его тетрагональности. Углерод выделяется в виде тонких пластинок карбида Fe2C, когерентно связанных с кристаллической решеткой мартенсита (т.е. не обособленных от мартенсита). При температуре 150оС в α – твердом растворе сохраняется 0,2 – 0,3%. Структура стали при таком нагреве остается мартенситной, остаточный аустенит в структуре сохраняется. Второе превращение охватывает температуры 220 – 250оС. При нагреве в этом температурном интервале продолжается распад аустенита до 0,25 С. Карбидные пластинки, когерентно связанные с решеткой мартенсита, обособляются, и начинается их превращение в карбид Fe3C – цементит. Одновременно в этом интервале происходит распад остаточного аустенита на смесь, состоящую из малоуглеродистого мартенсита и мелкодисперсных карбидов Fe3C. Структура стали, подвергнутая после закалки нагреву (отпуску) на 200 – 250оС, называется мартенситом отпуска. Мартенсит отпуска отличается от мартенсита закалки содержанием растворенного углерода и имеет повышенную травимость. Третье превращение происходит при нагреве в интервале 300 – 450оС. На этом этапе завершается распад мартенсита – из него выделяется весь углерод, тетрагональный мартенсит переходит в кубический и становится ферритом. Полученная ферритно – цементитная смесь имеет пластинчатое строение большей степени дисперсности и по свойствам соответствует трооститу. Поэтому структура закаленной стали, подвергнутой отпуску при температуре 300 – 450 оС, называется трооститом отпуска. Четвертое превращение при отпуске происходит при дальнейшем нагреве. В интервале 450 – 650оС происходит сфероидизация (коагуляция) карбидных частиц Fe3C. Если ранее цементит имел пластинчатую форму, то с 500оС он начинает приобретать зернистое строение. Скорость этого процесса с повышением температуры нагрева увеличивается. Форма ферритных зерен также становится равноосной, ферритно – цементитная смесь зернистого строения, образующаяся после закалки и отпуска при температуре 500 – 600ос, называется сорбитом отпуска. Таким образом, в зависимости от температуры отпуска закаленной стали, в ней можно получить структуры: мартенсит, троостит и сорбит. Мартенсит обладает наибольшей твердостью и прочностью. Наибольшей упругостью обладает троостит, наибольшей ударной вязкостью – сорбит. У сорбита наилучшее сочетание прочностных и пластических свойств. Подбирая температуру отпуска, можно получить соответствующую структуру стали и требуемых свойств. Виды термической обработки стали Основные сведения На практике используют следующие виды термической обработки, стали: отжиг, нормализацию, закалку и отпуск. Отжиг и нормализация относятся к предварительной термической обработке (ПТО), а закалка и отпуск – к окончательной. Отжиг стали Отжиг предназначен для улучшения обрабатываемости резанием при получении из заготовки требуемой детали; измельчения зерна после литья, ковки, штамповки, сварки, пластической деформации; снижения уровня остаточных напряжений; подготовки структуры для последующей закалки. При отжиге сталь нагревают до температуры выше критической, выдерживают при этой температуре и медленно охлаждают вместе с печью. В результате образуется равновесная структура, соответствующая диаграмме Fe-Fe3C. Отжиг обеспечивает наиболее низкие твёрдость и прочность и наиболее высокую пластичность по сравнению с другими термическими операциями. Применяют следующие виды отжига (рисунок 4.8)  Рисунок 4.8 – Виды отжига. 1 – полный отжиг; 2 – неполный отжиг; 3 – диффузионный отжиг; 4 - рекристаллизационный отжиг; 5 – нормализация Изделия из доэвтектоидной стали подвергаются полному отжигу при температуре нагрева Тн = Ас3 + (30 ÷ 50)0С. Структура после полного отжига – феррит и перлит. Неполный отжиг рекомендуется для заэвтектоидных сталей, которые в исходном состоянии имеют структуру пластинчатого перлита и цементита, расположенного в виде сетки по границам перлитного зерна, Сталь с такой структурой плохо обрабатывается резанием. С целью улучшения обрабатываемости резанием сталь: нагревают выше критической точки Асm на 30 – 500С и охлаждают на воздухе (нормализуют). После такой операции цементитная сетка растворяется, и сталь имеет структуру пластинчатого перлита. производят неполный отжиг при температуре нагрева Тн = Ас1 + 300С. Отжиг обеспечивает формирование структуры зернистого перлита (Ф+Ц) с округлыми зёрнами цементита, что улучшает обрабатываемость резанием. Диффузионный отжиг (гомогенизация) – применяется для стальных отливок, имеющих дефект в виде химической неоднородности (ликвации) в пределах зёрен. Сталь нагревают до 11000С и выдерживают длительное время. За счёт протекания диффузионных процессов внутризеренная ликвация ослабляется или устраняется. Рекристаллизационнуму отжигу подвергается холоднодеформированный металл. Цель отжига – снять наклёп и возвратить металлу пластические свойства. В процессе отжига деформированные, вытянутые в направлении деформации зерна заменяются новыми, мелкими, равноосными. Для сталей температура рекристаллизационного отжига составляет 650 – 7000С. Нормализация – состоит из нагрева до Тн = Ас3 + (50 ÷ 70)0С, выдержки и последующего охлаждения на воздухе. Цель нормализации такая же, как и при отжиге, но здесь главным требованием является измельчение зерна. Нормализованная сталь имеет более мелкое ферритно-перлитное зерно, чем отожженная, поэтому пластичность нормализованной стали несколько меньше, чем отожженной а твёрдость и прочность более высокие. Обычно для улучшения обрабатываемости резанием пластичные низкоуглеродистые стали нормализуют; стали, содержащие более 0,5%С, - отжигают. Среднеуглеродистые стали (0,3 – 0,5%С) можно и отжигать, и нормализовывать; высокоуглеродистые заэвтектоидные стали, нормализуют только с целью растворения цементитной сетки. Закалка стали, преследует цель – получение наивысших значений твёрдости, прочности, износостойкости. Для достижения этой цели сталь после нагрева и выдержки необходимо охлаждать со скоростью выше критической, чтобы образовалась неравновесная, твёрдая (НВ 600 – 700) и прочная структура мартенсита. Доэвтектоидные стали, подвергают полной закалке (рисунок 4.9) с температуры: Тн=АС3+(30÷50)0С. При охлаждении протекает мартенситное превращение: А→М. При этом стали, содержащие до 0,6%С, имеют структуру одного мартенсита; в сталях, содержащих 0,6-0,8%С, наряду с мартенситом присутствует остаточный аустенит.  Рисунок 4.9 – Диаграмма для выбора температуры нагрева при закалке углеродистой стали Если температура нагрева для закалки находится между критическими точками АС1- АС3, что соответствует области диаграммы со структурой А+Ф, то при охлаждении аустенит превращается в мартенсит, а феррит будет присутствовать в закалённой стали, снижая её твёрдость. Такая закалка называется неполной и является браком по недогреву. Если сталь нагрета для закалки значительно выше АС3, то зерно аустенита при этом укрупняется и при охлаждении из крупнозернистого аустенита образуется крупно игольчатый мартенсит. Такая сталь будет иметь пониженные механические свойства, особенно низкой будет ударная вязкость. Заэвтектоидные стали подвергаются только неполной закалке (рисунок 4.9) с температурой Тн=АС1+(30÷70)0С, обеспечивающей получение структуры мартенсита, цементита и остаточного аустенита. При этом доля остаточного аустенита будет ниже по сравнению с полной закалкой, а цементит обеспечит, стали более высокую твёрдость. На результаты закалки большое влияние оказывает охлаждающая среда. Обычно углеродистые стали, закаливают в воде, а легированные – в масле, так как у легированных сталей критическая скорость закалки меньше. Однако, если охлаждающая среда не обеспечивает скорости охлаждения, превышающей критическую, в структуре стали наряду с мартенситом образуется троостит, имеющий более низкую твёрдость, чем мартенсит. В этом случае имеет место брак по недостаточной скорости охлаждения. Отпуск. После закалки сталь подвергается нагреву ниже АС1, то есть отпуску. Структура закаленной стали, состоящая из мартенсита и остаточного аустенита – неравновесна, так как мартенсит – это твёрдый раствор, пересыщенный углеродом, а аустенит устойчив выше АС1. Поэтому обе структуры при отпуске испытывают распад. При нагреве до 200-2500С из мартенсита выделяется углерод, и он превращается в мартенсит отпуска. При температурах отпуска выше 250оС мартенсит переходит в феррит, так как углерод из него полностью выделяется и образуется феррито-цементитная смесь. До 450оС эта смесь имеет пластинчатое строение, при 500-650оС – зернистое. Остаточный аустенит при отпуске превращается в мартенсит отпуска. Параллельно с изменением структуры меняются и свойства стали (рисунок 4.10)  температура отпуска, о С Рисунок 4.10 – Изменение механических свойств закаленной стали в зависимости от температуры отпуска В связи с этим различают три вида отпуска: Низкий отпуск. Его проводят при Тн=150-200оС, образуется структура мартенсит отпуска. При этом твёрдость заметно не снижается, прочность снижается незначительно, пластичность возрастает, но также незначительно. Низкий отпуск предназначен для инструментов, применяется, также после закалки стали токами высокой частоты и закалки цементованных изделий. Средний отпуск проводят при Тн=350-450оС. Формируется структура пластинчатого троостита отпуска, обладающего упругими свойствами. Поэтому средний отпуск предназначен для пружин, рессор и штампового инструмента, работающего в условиях динамического нагружения. Высокий отпуск проводят при Тн=500-650оС. Он формирует структуру зернистого сорбита и позволяет получить оптимальное сочетание прочностных характеристик конструкционных сталей и пластических свойств. Применяют высокий отпуск для деталей машин типа шестерен, осей, валов, шатунов и т.д. Закалка стали с последующим высоким отпуском называется термическим улучшением, а стали, содержащие 0,3÷0,5%С, подвергаемые улучшению, улучшаемыми. Схема зарисовки микроструктуры углеродистой стали после термообработки приведена на рисунке 4.11  Рисунок 4.11 – Схематическое изображение микроструктуры термически обработанной углеродистой стали Химико-термическая обработка 4.4.1 Сущность химико-термической обработки Химико-термической обработкой (ХТО) называется, поверхностное насыщение стали различными элементами путём их диффузии из внешней среды при высокой температуре. Цель ХТО – поверхностное упрочнение металлов и сплавов и повышение их стойкости против воздействия агрессивных внешних сред. Процессы ХТО состоят из трёх стадий: диссоциации, которая заключается в распаде молекул насыщающего вещества, и образования активных атомов диффундирующего элемента. Например, диссоциация окиси углерода 2СО→СО2+С или аммиака 2NH3→3H2+2N с образованием углерода и азота в качестве диффундирующих элементов; адсорбции, то есть контактирования атомов диффундирующего элемента с поверхностью стального изделия и образование химических связей с атомами металла; диффузии, то есть проникновения насыщающего элемента вглубь металла. Чем выше концентрация диффузионного элемента на поверхности детали, тем более толщина слоя. Чем выше температура процесса, тем больше скорость диффузии атомов, а следовательно, возрастает толщина диффузионного слоя. Различают следующие виды ХТО: цементация, азотирование, нитроцементация и т.д. Цементация Цементацией называется процесс насыщения поверхностного слоя стальных изделий углеродом. Она осуществляется с целью получения высокой твёрдости на поверхности изделия при сохранении вязкой сердцевины и способствует повышению износостойкости и предела выносливости. Цементации подвергают детали из низкоуглеродистых сталей (содержащих до 0,3%С), работающих в условиях контактного износа, и знакопеременных нагрузок (втулки, поршневые пальцы, кулачки эксцентрики, шестерни и т.д.). Цементация осуществляется при температурах выше АС3 (900-950ОС). После цементации содержание углерода в поверхностном слое составляет 0,8-1,0%. Более высокая концентрация углерода способствует охрупчиванию поверхностного слоя. Цементованный слой имеет переменную концентрацию углерода по толщине, которая уменьшается от поверхности к сердцевине. В связи с этим после медленного охлаждения в структуре цементованного слоя можно различить три зоны: Заэвтектоидную, состоящую из перлита и цементита вторичного; Эвтектоидную, состоящую из перлита; Доэвтектоидную, состоящую из перлита и феррита (рисунок 4.12) Расстояние от поверхности, мм  сердцевина доэвтектоидная эвтектоидная заэвтектоидная зона зона зона Рисунок 4.12 – Микроструктура цементованного слоя За толщину цементованного слоя обычно принимают сумму заэвтектоидной, эвтектоидной и доэвтектоидной зон, содержащих 50% перлита и 50% феррита, что соответствует концентрации углерода 0,4%. Обычно толщина слоя для большинства сталей составляет 0,8-1,4 мм. Среда, в которой проводят цементацию, называется карбюризатором. При твёрдой цементации карбюризатором является древесный уголь, к которому добавляют активизаторы ВаСо3, Na2CO3, K2CO3 в количестве 10-40% от массы угля. Детали, подлежащие цементации, закладывают в металлический ящик, засыпают карбюризатором и помещают в печь. Продолжительность выдержки в печи берётся из расчета роста слоя со скоростью 0,1 мм в час. Например, слой толщиной в 1 мм получают за 10 часов. Контроль за процессом цементации и толщиной цементованного слоя осуществляется с помощью образцов той же марки стали, которые вставляют в отверстия цементационного ящика, периодически вынимают, ломают и по излому определяют толщину цементованного слоя. В настоящее время основным процессом цементации на заводах массового производства является газовая цементация. Стальные детали нагревают в газовых смесях, содержащих СО, СН4 и др. Газовая цементация происходит быстрее, так как не требует времени на прогрев ящика и карбюризатора. Слой толщиной 1 мм образуется за 6-7 часов. Цементация стали, не является окончательной технологической операцией, так как структура перлита наряду с цементитом в поверхностном слое не может обеспечить требуемой твёрдости. Поэтому все цементованные изделия подвергаются последующей термической обработке с целью получения на поверхности вместо перлита более твёрдого мартенсита. Азотирование Азотированием называется процесс насыщения поверхностного слоя азотом с целью получения в нём высокой твёрдости, износостойкости, повышенной усталостной прочности и сопротивления коррозии. Процесс азотирования состоит в выдержке в течение длительного времени (до 60 часов) деталей в атмосфере аммиака при 500-600оС. Аммиак при нагреве разлагается на азот и водород: 2NH3→3H2+2N. Активные атомы азота проникают в решетку α-железа и диффундируют в ней. Однако это ещё не обеспечивает высокой твёрдости. Высокую твёрдость азотированному слою придают нитриды легирующих элементов – молибдена, алюминия. Наибольший эффект достигается при совместном легировании стали этими элементами – твёрдость азотированного слоя по Виккерсу достигает HV 1200, в то время как после цементации и закалки твёрдость составляет не более HV 900. Поэтому азотированию обычно подвергают, стали 38ХМЮА, 38Х2МЮА, 35ХМА, 38Х2Ю; некоторые стали, например, 3Х2В8, 5ХНМ, 4Х5МФС – штамповые. Азотирование применяется после механической и окончательной термической обработки – закалки и высокого отпуска на структуру сорбит (улучшения). Эта структура, имеющая высокую прочность и вязкость, сохраняется в сердцевине детали и после азотирования. Высокая прочность металлической основы необходима для того, чтобы тонкий и хрупкий азотированный слой, содержащий дисперсные нитриды, не продавливался при работе детали. Глубина азотированного слоя составляют 0,15-0,6 мм; скорость азотирования из-за низких температур значительно меньше, чем при цементации, и составляет всего 0,01 мм/ч и менее. В азотированном слое присутствуют азотистые различные фазы в соответствии с диаграммой Fe-N и температурой процесса. При температуре азотирования 500-550оС легированных сталей происходит последовательное образование насыщенных азотом слоем α, затем γ`+α, затем ε+γ'+α, где α – азотистый феррит, γ – азотистый аустенит, γ' – нитрид Fe4N, ε - нитрид Fe2N. Одновременно происходит образование нитридов легирующих элементов (CrN, MoN, AlN и др.). По сравнению с цементацией азотирование имеет ряд преимуществ и недостатков. К преимуществам относятся более высокая твёрдость и износостойкость поверхностного слоя, сохранения им высоких свойств при нагреве до 300-500оС (при цементации – до 200оС), а также высокие антикоррозийные свойства. В азотированном слое создаются остаточные напряжения сжатия, что повышает усталостную прочность. Кроме того, после азотирования не требуется закалки, что позволяет избежать сопутствующих закалке дефектов. Недостатками азотирования по сравнению с цементацией является более высокая длительность процесса и необходимость применения дорогостоящих легированных сталей. Поэтому азотирование применяют в случае изготовления более ответственных деталей, от которых требуется высокое качество поверхностного слоя. Азотирование применяют в машиностроении для изготовления мерительного инструмента, гильз, цилиндров, зубчатых колёс, шестерён, втулок, коленчатых валов, штоков и др. Нитроцементация и цианирование стали Если процесс одновременного насыщения стали углеродом и азотом осуществляют в газовой среде, то его называют нитроцементацией, а если в жидкой среде – цианированием. Газовая среда обычно состоит из смеси СН4 и NH3, жидкая – содержит расплавленные цианистые соли NaCN или KCN. Состав и свойства слоя зависят от температуры проведения процесса. Газовая нитроцементация – один из наиболее прогрессивных технологических процессов. На многих заводах нитроцементация преобладает над цементацией. Например, на ВАЗе лишь 5,5% деталей подвергается цементации, а 94,5% - нитроцементации. Главным преимуществом нитроцементации является лучшая прирабатываемость не шлифуемых деталей и повышение прочности. В зависимости от температуры процесса различают высокотемпературную ( 840 - 860оС) и низкотемпературную ( 500 – 600оС) нитроцементацию. Чем выше температура процесса, тем меньше насыщение поверхностного слоя азотом и больше углеродом. Совместная диффузия углерода и азота протекает быстрее, чем у этих элементов в отдельности. Для получения слоя глубиной 0,1 – 1,0 мм при высокотемпературной нитроцементации требуется 1 – 10 часов. высокотемпературной нитроцементации подвергают цементуемые легированные стали. Она имеет ряд преимуществ перед цементацией: меньше продолжительность процесса для получения слоя заданной толщины; меньше деформация и коробление; более высокое сопротивление износу и повышенная усталостная прочность. Структура поверхностного слоя при высокотемпературной нитроцементации такая же, как при цементации, поэтому для получения максимальной твердости применяют последующую термообработку – закалку и низкий отпуск на структуру мартенсита (мартенсит – аустенит). Низкотемпературное цианирование осуществляется при температурах 540 – 560оС. Ему подвергается инструмент из быстрорежущих сталей для повышения стойкости при резании. При обработке инструмента в расплавленных цианистых солях в течение 1 – 1,5 часов получают слой 0,02 – 0,04 мм твердостью 950 – 1100 НV. 4.4.5 Требования, предъявляемые к изделиям, подвергнутым ХТО Ежегодно в отрасли ХТО подвергается 60% всех термически обрабатываемых деталей, и наиболее массовые из них – шестерни. Тяжелонагруженные шестерни в условиях эксплуатации подвергаются воздействию сил трения, циклических изгибающих и контактных, статических изгибающих и многоконтактных ударных нагрузок. Для устойчивой работы шестерни необходимо высокое сопротивление распространению трещин, возникающих во впадинах зубьев шестерен от воздействия изгибающих напряжений и распространяющихся вглубь. Для обеспечения противостояния ударным и циклическим нагрузкам, высокого предела выносливости, требуется глубокая прокаливаемость и упрочнение не только поверхностного слоя, но и сердцевины, получение более однородной и мелкозернистой структуры по сечению зуба и в сердцевине. Например, в результате предварительной термической обработки (нормализации), вызывающей измельчение зерна в слое и сердцевине, одновременно повышается статическая, изгибо - усталостная и ударно – усталостная прочность. Для сопротивления контактным напряжениям и износу требуется обеспечение высокой твердости поверхностного слоя. Практика показала, что наиболее частная причина выхода из строя шестерни – усталостные выкрашивания (питтинги) на эвольвентных поверхностях зубьев вследствие несоблюдения условий ХТО и термической обработки и неудачного выбора марки стали для изготовления изделий. 4.4.6 Термическая обработка наиболее распространённых деталей машин после цементации и нитроцементации После цементации и высокотемпературной нитроцементации из-за длительной выдержки при высоких температурах сталь приобретает крупнозернистость. Это обстоятельство необходимо учитывать при назначении обязательной термической обработки. Целью термообработки является упрочнение поверхности с одновременным измельчением зерна в сердцевине и сохранением её вязкости. Выбор режима термической обработки определяется назначением детали, наследственной природой стали и её химическим составом. Стали по способу термической обработки можно объединить в три группы: первая группа – углеродистые и низколегированные (15,20, 20Х, 30ХР, 20ХМ, 18ХГ, 20ХН и др.); вторая группа – содержащие титан, наследственно-мелкозернистые стали типа ХГТ, сохраняющие при нагреве до 950-1000оС мелкое аустенитное зерно (18ХГТ, 25ХГТ, 30ХГТ, 20ХНТ, 20ХГНР и др.); третья группа – высоколегированные хромоникелевые стали, применяемые для весьма ответственных деталей (12Х2Н4А, 20Х2Н4В, 18Х2Н4ВА, 18Х2Н4МА и др.). В качестве заменителей хромоникелевых цементуемых сталей используют стали со сниженным содержанием никеля (15ХГНМ, 15ХГН2Т, 25ХГНМТ, 25ХГНМАЮ и др.), обладающие высокой прокаливаемостью и низкой склонностью к росту аустенитного зерна, что позволяет повысить температуру цементации. Стали первой группы (углеродистые и низколегированные) при закалке с цементационного нагрева (t = 950оС) приобретают низкие механические свойства, так как крупное зерно аустенита, выросшее в результате длительной цементации, даёт в процессе охлаждения крупно игольчатый мартенсит с большим количеством остаточного аустенита в поверхностном слое и крупнозернистую феррито-перлитную структуру в сердцевине. Такая термообработка (вариант 1) на рисунке 4.13 приемлема только для неответственных деталей машин. Твёрдость поверхности будет около 60 HRC, сердцевины – 15-30 HRC, В деталях из углеродистой стали, вследствие её слабой прокаливаемости, высокую твёрдость получает лишь поверхностный цементованный слой, а сердцевина не упрочняется, в ней сохраняется феррито-перлитная структура. В низколегированных сталях в сердцевине образуется троостит. Стали с титаном типа ХГТ (вторая группа) можно закаливать сразу после цементационного нагрева, применяя подстуживание в печи (при цементации с 950 до 8600С, а при нитроцементации с 860 до 8200С). При подстуживании выделяются карбиды или карбонитриды, в результате чего содержание легирующих элементов в аустените понижается. Это вызывает повышение температуры конца мартенситного превращения (точка Мк), и, следовательно, количество остаточного аустенита в закалённой стали уменьшается. После закалки твёрдость на поверхности составляет 60 HRC и выше; сердцевины 35-45 HRC. В сердцевине образуется бейнитная структура, что повышает прочность. Хромоникелевые стали, (третья группа) относятся к наследственно-крупнозернистым, поэтому к ним нельзя применять закалку с использованием температуры цементационного нагрева. Применяемые на практике режимы термообработки этих сталей более сложные (варианты 2 и 3 на рисунке 4.13 Вариант 2 применяется для деталей менее ответственного назначения, когда не предъявляется особо высоких требований к структуре. В этом случае детали после цементации подвергаются охлаждению на воздухе, а затем однократной закалке с нагревом выше АС3 и низкому отпуску при 150-1800С. При этом происходит измельчение зерна сердцевины за счёт фазовой перекристаллизации, однако в поверхностном слое, где концентрация углерода 0,8-1,0%, образуется крупно игольчатый мартенсит и большое количество остаточного аустенита, так как температура нагрева выше АС3 для этого слоя является перегревом. Твёрдость после обработки по варианту 2 неудовлетворительная (HRC 56 и менее). Тяжело нагруженные детали ответственного назначения обрабатывают по варианту 3, который приемлем не только для сталей третьей группы, но и для низколегированных сталей первой группы. Стали третьей группы, называют иногда высокопрочными цементуемыми сталями, так как сердцевина изделий из этих сталей сильно упрочняется при термообработке вследствие образования структур мартенсита. Механические свойства сердцевины цементуемых сталей приведены в таблице 4.1. Таблица 4.1 - Механические свойства сердцевины цементуемых сталей

Стали со сравнительно невысоким содержанием легирующих элементов (типа 30ХГТ, 25ХГНМТ), но с повышенным содержанием углерода (0,25-0,30%) можно приравнять к высокопрочным. Длительность и сложность технологии термической обработки, особенно хромоникелевых сталей, вызывает резкое увеличение коробления деталей из-за многократности повторных нагревов, в результате чего значительно снижается реальная долговечность. На практике при использовании хромоникелевых сталей наблюдаются противоречия между высокими механическими свойствами этих сталей и невысокой долговечности реальных деталей. По этой причине наметилась тенденция к снижению содержания никеля до 1% и использованию комплексно-легированных сталей. Однако при изготовлении крупногабаритных деталей, работающих одновременно при больших знакопеременных и ударных нагрузках, эти стали остаются пока неизменными, так как обладают наиболее высоким запасом вязкости. Подбором технологии ХТО можно воздействовать на величину коробления. Источником коробления являются внутренние напряжения, возникающие в деталях во время всего цикла ХТО: термические, формирующиеся в процессе нагрева и охлаждения; образующиеся в результате структурных превращений и наследованные от предварительной механической или термической обработки. С целью уменьшения и стабилизации деформации применяют ПТО, позволяющую снять наклёп, вызванный механической обработкой, и получить более равновесные и однородные структуры. Для превращения остаточного аустенита в мартенсит используют обработку холодом при температурах 60-700С. Детали, наиболее чувствительные к короблению, подвергают закалке в оправках, штампах, прессах.  Рисунок 4.13 - Режимы термической обработки после цементации стали Порядок выполнения работы 1 Познакомится с пояснительной частью работы. 2 Выполнить работу по индивидуальному заданию. Ответ на первый вопрос оформить в виде графика 4.2а и таблицы 4.2б 3 Ответить на вопросы теста  Рисунок - 4.2а – График термической обработки Таблица 4.2б - Режимы термообработки детали из углеродистой стали. Марка стали__________. Диаметр детали_____________

Индивидуальные задания Вариант 1 1 Укажите назначение, определите температуры нагрева, время прогрева, скорость охлаждения и охлаждающие среды для отжига, нормализации, закалки, отпуска детали из углеродистой стали марки У13, толщина детали 20мм. 2 Какие из структур: Ф, А, М, Т, С, Б, Ц имеют: а) зернистое строение; б) игольчатое строение; в) пластинчатое строение 3 Какова основная структура закаленной стали? Ответы: 1) мартенсит; 2) аустенит; 3) троостит; 4) перлит и феррит. 4 Какая структура получится, если закаленную сталь нагреть до 500 – 650оС? Ответы: 1) мартенсит отпуска; 2) сорбит отпуска; 3) троостит отпуска; 4) бейнит. 5 Какому отпуску следует подвергнуть после закалки сталь 70? Какая структура будет при этом получена? 6 Какую структуру будет иметь сталь 20 после нагрева до 920оС и охлаждения с печью? Ответы: 1) феррит и перлит; 2) мартенсит; 3) сорбит; 4) феррит и цементит; 7 После какого отпуска сталь приобретает максимальную упругость? Ответы: 1) низкого; 2) среднего; 3) высокого. 8 Какую структуру будет иметь сталь У11 после нормальной закалки? Ответы: 1) М; 2) М + Ц2; 3) М + Аост; 4) М + Ц + Аост; ; 5) П + Ц2 9 Какие процессы происходят при ХТО? Ответы: 1) диффузия; 2) диссоциация; 3) абсорбция; 4) адсорбция; 5) распад химических соединений, 10 Какие свойства повышает азотирование? Ответы: 1) износостойкость; 2) коррозионную стойкость; 3) ударную вязкость; 4) относительное удлинение; 5) предел выносливости. Вариант 2 1 Укажите назначение, определите температуры нагрева, время прогрева, скорость охлаждения и охлаждающие среды для отжига, нормализации, закалки, отпуска детали из углеродистой стали марки У11, толщина детали 60мм. 2 Какие из структур: А, С, П, Ф, М, Ц, Т – представляют: а) твердые растворы; б) механические смеси; в) химические соединения. 3 Какая критическая точка вводится для заэвтектоидных сталей? Ответы: 1) АС1; 2) АСm; АС3. 4 Какие из структур относятся к твердым растворам? Ответы: 1) Ф; 2)П; 3)М; 4) Ц; 5) А; 6) С; 7) Т. 5 Какую структуру будут иметь стали: 45, 65, У8, У10 после закалки? 6Каким способом можно улучшить обрабатываемость стали 15Г? Ответы: 1) отжигом; 2) нормализацией; 3) закалкой; 4) отпуском. 7 Какую структуру будет иметь сталь У7 после нормальной закалки? Ответы: 1) феррит и перлит; 2) мартенсит; 3) мартенсит; 4) мартенсит и феррит; 4) мартенсит и цементит. 8 Какому отпуску нужно подвергнуть рессору из стали 70СГ? Ответы: 1) низкому; 2) среднему; 3) высокому 9 Какая термообработка требуется после азотирования? Ответы: 1) закалка; 2) закалка + высокий отпуск; 3) закалка + низкий отпуск; 4) дополнительная термообработка не требуется. 10Какая насыщающая среда при ХТО является наилучшей? Ответы: 1) твердая; 2) жидкая; 3) газовая. Вариант 3 1 Укажите назначение, определите температуры нагрева, время прогрева, скорость охлаждения и охлаждающие среды для отжига, нормализации, закалки, отпуска детали из углеродистой стали марки У10, толщина детали 40мм. 2 Расположите структуры: Ф, А, М, Ц, С, Б, П, Т, в порядке уменьшения их твердости. 3 Какова основная структура закаленной стали? Ответы: 1) М; 2) А; 3) Т; 4) П + Ф 4 Какая структура получится, если закаленную сталь нагреть до 500 – 600оС? Ответы: 1) М отпуска; 2) С отпуска; 3) Т отпуска; 4) бейнит 5 Классифицировать стали: 25, 35, 55, У10 по назначению и рекомендовать для них режим отпуска? 6 Какому отпуску нужно подвергнуть сталь с содержанием 1%С для получения наилучших эксплуатационных свойств? Ответы: 1) низкому; 2) среднему; 3) высокому. 7 Какое нарушение режима было допущено в процессе закалки стали 50Г, если в ее структуре были обнаружены мартенсит и троостит? Ответы: 1) недогрев; 2) перегрев; 3) недостаточно высокая скорость охлаждения; 4) обезуглероживание. 8 Какая из перечисленных структур: М, А, Ф, П, С, Т – представляет твердый раствор углерода в α – железе? Ответы: 1) феррит; 2) перлит; 3) сорбит; 4) троостит; 5) мартенсит; 6) аустенит. 9 Каково оптимальное содержание углерода в поверхностном слое после цементации? Ответы: 1) 0,1 – 0,3%; 2) 0,6 – 0,8%; 3) 0,8 – 1,0%; 4) 1,1 – 1,2%. 10 Применяется ли термообработка после азотирования? Ответы: 1) да; 2) нет Вариант 4 1 Укажите назначение, определите температуры нагрева, время прогрева, скорость охлаждения и охлаждающие среды для отжига, нормализации, закалки, отпуска детали из углеродистой стали марки У9, толщина детали 20мм. 2 Почему для закалки углеродистых сталей используют воду, а легированных – масло? 3 Что представляет собой троостит? Ответы: 1) твердый раствор; 2) механическую смесь; 3) химическое соединение. 4 Какая структура получится в стали марки 40 после закалки и отпуска? Ответы: 1) М отпуска; 2) Т отпуска; 3) С отпуска 5 Какую структуру после отжига будут иметь стали: 35, 80, У12? 6 Какую структуру будет иметь сталь 45 после высокого отпуска? Ответы: 1) Мартенсит отпуска; 2) Троостит отпуска; 3) Сорбит отпуска 7 Какой термической операции нужно подвергнуть сталь 25 для улучшения ее обрабатываемости резанием? Ответы: 1) отжигу; 2) нормализации; 3) закалке; 4) улучшению. 8 Какова оптимальная температура закалки стали У10? Ответы: 1) 727оС; 2) 770оС; 3) 850оС; 4) 950оС. 9 Как называется насыщающая среда, в которой проводят цементацию? Ответы: 1) карбюризатор; 2) адсорбент; 3) ингибитор; 4) активатор. 10 Почему цементация не является окончательной технологической операцией? Ответы: 1) так как изделия нуждаются в шлифовке и доводке; 2) так как цементация сопровождается деформацией изделий; 3) так как структура перлита наряду с цементитом не может обеспечить требуемой твердости. Вариант 5 1 Укажите назначение, определите температуры нагрева, время прогрева, скорость охлаждения и охлаждающие среды для отжига, нормализации, закалки, отпуска детали из углеродистой стали марки У8 , толщина детали 60мм. 2 Чем отличается мартенсит закалки от мартенсита отпуска? 3 Какие из структур имеют пластинчатое строение? Ответы: 1) М; 2)Ф; 3) П; 4) Б; 5) С; 6) Т. 4 Какая структура образуется при охлаждении стали 50 со скоростью выше критической? Ответы: 1) М; 2) М + Т; 3) М + Аост; 4) М + Ф. 5 Чем отличается мартенсит отпуска от мартенсита закалки? 6 Какому отпуску нужно подвергнуть шатун из стали 45 для обеспечения лучших эксплуатационных свойств? Ответы: 1) низкому; 2) среднему; 4) высокому. 7 Какую структуру будет иметь сталь У10 при нагреве до оптимальной температуры закалки? Ответы: 1) аустенит; 2) аустенит и цементит; 3) аустенит и феррит; 4) перлит и цементит; 5) феррит и перлит. 8 Что называется мартенситом? Ответы: 1) твердый раствор углерода в α – железе; 2) структура закаленной стали; 3) перенасыщенный твердый раствор углерода в α – железе; 4) ограниченный твердый раствор углерода в железе. 9 За счет каких химических соединений достигается высокая твердость при азотировании? Ответы: 1) карбидов; 2) нитридов; 3) карбонитридов. 10 Какая из видов ХТО относится к наиболее прогрессивным технологическим процессам? Ответы: 1) твердая цементация; 2) газовая цементация; 3) нитроцементация; 4) азотирование; 5) цианирование, Вариант 6 1 Укажите назначение, определите температуры нагрева, время прогрева, скорость охлаждения и охлаждающие среды для отжига, нормализации, закалки, отпуска детали из углеродистой стали марки У7, толщина детали 40мм. 2 Расположите А, Ф, М, Ц, Т, Б, С, П в порядке увеличения их прочности. 3 Какая из структур имеет наиболее высокую твердость? Ответы: 1) М; 2) А; 3) П; 4) Ц; 5)Б. 4 Что называется мартенситом? Ответы: 1) твердый раствор углерода в железе; 2) твердый раствор углерода в α – железе; 3) перенасыщенный твердый раствор углерода в α – железе. 5 Какую структуру после отжига будут иметь стали: 20, 45, У8, У11? 6 Какую структуру имеет сталь 40 после полного отжига? Ответы: 1) перлит зернистый; 2) феррит и перлит; 3) перлит; мартенсит. 7 Какая термообработка применяется для улучшения обрабатываемости резанием стали марки 20? Ответы: 1) отжиг; 2) нормализация; 3) закалка; 4) отпуск. 8 Какому отпуску нужно подвергнуть рессору из стали 70СГ? Ответы: 1) низкому; 2) среднему; 3) высокому. 9 От чего зависит структура нитроцементованной стали? Ответы: 1) от температуры нитроцементации; 2) от химического состава стали. 10 Какая из сталей относится к азотируемым? Ответы: 1) 38Х2МЮА; 2) 38ХСТ; 3) 35ГТРЛ. Вариант 7 1 Укажите назначение, определите температуры нагрева, время прогрева, скорость охлаждения и охлаждающие среды для отжига, нормализации, закалки, отпуска детали из углеродистой стали марки 60, толщина детали 20мм. 2 Что происходит с мартенситом при нагреве его до 150 – 200о С? Как эта операция нагрева называется 3 Какова основная структура закаленной стали? Ответы: 1) М; 2) А; 3) Т; 4) П + Ф 4 Какая структура получится, если закаленную сталь нагреть до 500 – 600оС? Ответы: 1) М отпуска; 2) С отпуска; 3) Т отпуска; 4) бейнит 5 Укажите температуру отпуска, структуру и свойства стали У11 после закалки. 6 Каким способом можно улучшить обрабатываемость стали 15Г? Ответы: 1) отжигом; 2) нормализацией; 3) закалкой; 4) отпуском 7 До какой температуры необходимо нагреть сталь У12 при закалке? Ответы: 1) ниже линии А1; 2) выше линии А1; 3) выше линии Аm; 4) выше линии А3. 8 Какая из структур обеспечивает максимальную твердость стали? Ответы: 1) П + Ц; 2) Т; 3) М. 9 Какие цели преследует термическая обработка, применяемая после цементации? Ответы: 1) упрочнение поверхности; 2) повышение вязкости поверхностного слоя; 3) измельчение зерна в сердцевине; 4) улучшение обрабатываемости резанием. 10 Какие легирующие элементы должны входить в состав азотируемых сталей для повышения в них высокой твердости поверхностного слоя? Ответы: 1) увеличивающие прокаливаемость; 2) карбидообразующие; 3) нитридообразующие. Вариант 8 1 Укажите назначение, определите температуры нагрева, время прогрева, скорость охлаждения и охлаждающие среды для отжига, нормализации, закалки, отпуска детали из углеродистой стали марки 50, толщина детали 80мм. 2 От чего зависит количество остаточного аустенита? 3 Какая структура отпущенной стали обеспечивает наилучшее сочетание прочности и вязкости? Ответы: 1) М; 2) С; 3) Т 4 К какому типу относятся перлит, сорбит, троостит, бейнит? Ответы: 1) твердые растворы; 2) механические смеси. 5 Какова микроструктура стали У9 после закалки? Как будут, влиять структурные составляющие на свойства стали? 6 Для каких сталей отжиг можно заменить нормализацией? Ответы: 1) низкоуглеродистых (до 0,35С); 2) среднеуглеродистых (0,3 – 0,6%С); 3) высокоуглеродистых (более 0,7%С). 7 Какому виду отпуска нужно подвергнуть напильник? Ответы: 1) низкому; 2) среднему; 3) высокому. 8 Какая из структур обеспечивает максимальную твердость стали? Ответы: 2) Ф + П; 2) П + Ц2; 3) М; 4) Т; 5) Б. 9 Какой отпуск применяется после закалки нитроцементованных сталей? Ответы: 1) низкий; 2) средний; 3) высокий. 10 Какая термическая обработка применяется перед азотированием? Ответы: 1) закалка и низкий отпуск; 2) отжиг; 3) нормализация; 4) улучшение. Вариант 9 1 Укажите назначение, определите температуры нагрева, время прогрева, скорость охлаждения и охлаждающие среды для отжига, нормализации, закалки, отпуска детали из углеродистой стали марки 45, толщина детали 50мм. 2 Как называется вид термообработки, при которой происходит превращение А → М? 3 Какая структура получится, если закаленную сталь нагреть до 500 – 600оС? Ответы: 1) М отпуска; 2) С отпуска; 3) Т отпуска; 4) бейнит 4 Какая из структур не является твердым раствором? Ответы: 1) Ф; 2) М; 3) С; 4) А. 5 Какие стали: У8, 08кп, ВСт3, 65Г, 40 – для улучшения обрабатываемости резанием следует подвергнуть отжигу, а какие – нормализации? 6 Какая структура образуется в стали 50, если охлаждение производить в масле? Ответы: 1) Ф + П; 2) М + Аост; 3) М; 4) М+ Ф; 5) М + Т. 7 Какую структуру имеет сталь У8 после закалки) Ответы: 1) перлит; 2) сорбит; 3) мартенсит; 4 троостит; 5) мартенсит и аустенит. 8 В какой среде охлаждается стальное изделие при нормализации? Ответы: 1) вместе с печью; 2) на воздухе; 3) в масле; 4) в воде. 9 Какой вид ХТО является наиболее эффективным для повышения стойкости режущего инструмента? Ответы: 1) цементация; 2) азотирование; 3) нитроцементация; 4) цианирование. 10 Сколько углерода содержат цементуемые стали? Ответы: 1) 0,1 – 0,2%; 2) 0,3 –0,5%; 3) 0,5 – 0,7%. Вариант 10 1 Укажите назначение, определите температуры нагрева, время прогрева, скорость охлаждения и охлаждающие среды для отжига, нормализации, закалки, отпуска детали из углеродистой стали марки 35, толщина детали 20мм. 2 Чем отличается сорбит отпуска от сорбита нормализации? 3 Какая структура отпущенной стали обеспечивает наилучшее сочетание прочности и вязкости? Ответы: 1) мартенсит; 2) сорбит; 3) троостит. 4 Какие из структур относятся к твердым растворам? Ответы: 1) Ф; 2)П; 3) М; 4) Ц; 5) А; 6) С; 7) Т. 5 В чем заключается сущность термообработки, именуемой улучшением? 6 Какую цель преследует закалка стали? Ответы: 1) повышение твердости; 2) улучшение обрабатываемости; 3) повышение вязкости; 4) повышение прочности. 7 Какому отпуску нужно подвергнуть зубчатое колесо из стали 45? Ответы: 1) низкому; 2) среднему; 3) высокому. 8 На какой линии диаграммы расположены критические точки А3? Ответы: 1) РК; 2) GS; 3) ES; 4) NJ. 9 Какая из конструкционных сталей относится к цементуемой? Ответы: 1) 70С3А; 2) 40ХГР; 3) 38ХМЮА; 4) 20ХНТЦ. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||