Методическое пособие по курсу Навыки торгового обслуживания (непродовольственные товары)

Скачать 362.5 Kb. Скачать 362.5 Kb.

|

|

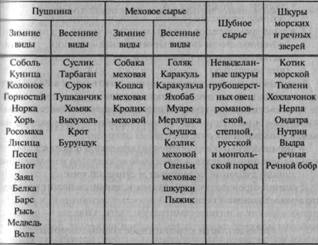

Пушно-меховые товары: Знание классификации и свойств пушно-меховых товаров имеет большое значение для торговых работников. Классификация пушно-меховых товаров: — пушно-меховое и овчинно-шубное сырье; — пушно-меховые полуфабрикаты; — готовые меховые и овчинно-шубные изделия. Пушнина — шкурки пушных зверей, добытые охотничьим промыслом или разводимые в зверохозяйствах. Меховое сырье — шкурки домашних и сельскохозяйственный животных. Шкурки морских и речных зверей. В зависимости от сезона забоя пушно-меховое сырье делят на зимние и весенние виды (табл. 1). Таблица 1 Классификация пушно-мехового сырья  Пушно-меховой полуфабрикат — это выделанные натуральные или окрашенные шкурки пушных зверей, домашних и сельскохозяйственных животных. Особенности строения меховой шкурки Шкурка — волосяной и кожный покров животных, предохраняющий их от внешнего воздействия природы. Кожный покров состоит из эпидермиса, дермы, подкожного жирового и мускульного слоев. Волосы, составляющие волосяной покров, состоят из стержня и корня. Стержень выделяется над кожевой тканью, а корень находится в кожевой ткани; нижняя расширенная его часть называется луковицей. В пушных и меховых шкурках различают следующие категории волос: — чувствующие, осязательные — расположены над глазами и на верхней губе, на щеках; — направляющие — длинные, толстые, блестящие, упругие; — остевые — менее длинные, более тонкие, блестящие, цилиндрической формы; — промежуточные — короче ости, но длиннее пуха; — пуховые волосы — короткие, тонкие, нежные, волнообразные, находятся сразу над кожевой тканью. Топография шкур. В шкуре выделяют хребет и черево. Хребтовая часть — головка, шейка, загривок. Черево — душка, бедерко, пах, хвост, папы. Первичная обработка пушно-мехового сырья, выделка и отделка обеспечивают возможность длительного хранения шкурки без снижения качеств. Для большинства животных первичная обработка состоит из следующих операций: — забой животных — неправильно проведенный ведет к дефектности шкурок, поэтому к забою тщательно готовятся; — съем шкурок: • трубкой — когда изготавливают горжеты с песца, лисицы; основной надрез делают по огузку и по внутренней стороне передних и задних лап и стягивают от огузка к головке; • чулком — подрезают губы, шкурку выворачивают через ротовое отверстие (соболь, колонок, горностай); • пластом — делают надрез по линии черева, по передние и задним лапам (крупные животные — котики, тюлени, волки, медведи, а также кроты, сурки, суслики, с домашних животных). Затем шкурки обезжиривают, сушат, откатывают в барабана (кожевая ткань после откатки становится мягкой) и консервируя ют пресно-сухим, сухо-соленым или кислотно-солевым способом. Шкурки, прошедшие первичную обработку, направляют на выделку. Выделка шкурок состоит из операций: — подготовительные, собственно выделка и отделка; — собственно выделка — пикелевание кислотой и поваренной солью, дубление, жирование и сушка шкурок. Дубление производят хромовыми и алюминиевыми солями, что придает кожевой ткани устойчивость к загниванию, к воздействию высоких и низких температур, влаги. Отделка — откатка, разбивка кожевой ткани; затем шкурки шлифуют, расчесывают волос; колочением удаляют опилки и пыль; производят крашение и облагораживание, чтобы шкурки были мягкими, блестящий ми, ровно подстриженными, шелковистыми. Способы облагораживания шкурок: — люстрирование — на волосяной покров наносят кислотно- спиртовый люстр, шкурка приобретает блеск ; — стрижка — производится дважды: до крашения и после крашения. Стрижке подвергают шкурки овчины, ондатр, кролика для имитации под ценные виды (котик, выдра); — щипка — вручную удаляют остевой, грубый, мертвый волос корнем из кожевой ткани, щипку производят и на машине, — эпилирование, т. е. подрезание остевого и направляющего волос почти у поверхности кожевой ткани для получения ровной, шелковистой поверхности. Эпилируют шкуры ондатры, нутрии и других животных. Свойства пушно-мехового полуфабриката: Потребительские свойства различных видов меха обусловливаются прежде всего структурными особенностями отдельных волос, волосяного покрова и кожевой ткани. Свойства кожевой ткани. Наиболее важными свойствами кожевой ткани являются температура сваривания, химический состав, деформируемость, прочность и прочность связи волоса с кожевой тканью. Химический состав. Кожевая ткань меха незначительно отличается по составу от кожи соответствующего метода дубления. Некоторые показатели химического состава нормируются стандартами: содержание влаги — не более 14% , оксида хрома — 0,2—1,8 %, золы — 5-8%, несвязанных жировых веществ - 10—25%, рН водной вытяжки - 3-7,5. Для разных видов меха нормы различны и во многих случаях предусмотрены только некоторые показатели. Температура сваривания. Количественная характеристика устойчивости кожевой ткани к нагреванию. При определенной для каждого вида пушно-мехового п/ф температуре происходит резкое уменьшение длины испытуемого образца. Показатель характеризует степень продубленности шкурок. Зависит от многих факторов: состояния микроструктуры, присутствия кислот, дубящих веществ. Чем выше температура сваривания, тем лучше эксплуатационные свойства пушно-меховых шкурок, но тем ниже их пластичность. Песец - 55 °С, лисица красная - 65 °С, кролик - 65 °С, овчина меховая — 70 °С, овчина шубная - 80 °С. Деформируемость. Кожевая ткань должна обладать определенной растяжимостью и пластичностью, что особенно важно при скорняжной работе. Растяжимость кожевой ткани оценивают по общему удлинению при заданном напряжении (5 МПа). Прочность. Характеризуется разрывной нагрузкой стандартного ремешка и разрывным напряжением. На прочность кожевой ткани влияют особенности микроструктуры, пол, возраст животного, способ выделки, содержание дубящих веществ, жировых веществ, влаги. Прочность связи волоса с кожевой тканью. Является важной характеристикой износостойкости меха. Величина показателя зависит от вида меха, категории волоса, глубины залегания волосяных сумок, сезона добычи. Свойства волосяного покрова. К основным свойствам волосяного покрова относят: длину, высоту, густоту, мягкость, сминаемость, блеск. Длина волосяного покрова является одной из основных характеристик строения и свойств, определяющих ценность меха и его использование. Она характеризуется длиной составляющих волосяной покров волос (в основном кроющих) от основания до кончика в естественном (расправленном, но не растянутом) состоянии. Кончики направляющих волос у наземных зверей немного выступают над волосками других категорий, образуя своеобразную вуаль. Высота. Под высотой волосяного покрова понимают наименьшее расстояние от поверхности кожевой ткани до конца большинства кроющих волос, т.е. его толщину. Измеряется в естественном нерасправленном состоянии. Высота волосяного покрова зависит от длины волос, угла их наклона и места расположения. Чем толще слой волосяного покрова, тем выше теплозащитные свойства меха. Густота — характеризуется числом волос всех типов, приходящихся на 1 см2 кожевой ткани. На густоту волосяного покрова пушно-мехового полуфабриката влияют вид зверя, среда обитания и образ жизни, время добычи, а также операции отделки (откатка, разбивка, эпилирование и др.), топография. Особо густоволосыми являются песец, бобр, выдра. Особо редковолосыми - суслик, хомяк, медведь. Мягкость — зависит от диаметра и микроструктуры волоса, отношения диаметра стержня волоса к его длине и количественного соотношения волос разных категорий (остевых, пуховых, направляющих). Мягкость волосяного покрова как правило, определяют органолептически по сопротивлению волос изгибу и сжатию при проведении по меху рукой. Мягкость волосяного покрова в сочетании с высокой упругостью (малой сминаемостью) является положительным свойством меха, а при низкой упругости (большой сминаемости) — отрицательным. Сминаемость — это способность волосяного покрова восстанавливаться после сжатия и оценивается по величине обратимой (необратимой) деформации. Сминаемость меха зависит от густоты, высоты и упругости волосяного покрова. Чем выше сминаемость волосяного покрова, тем ниже теплозащитные свойства меха. Сминаемость на практике оценивают органолептически: шкурку встряхивают и рукой надавливают на волосяной покров. Блеск. Интенсивность блеска зависит от способности поверхности волоса отражать падающие на него лучи света. Волос с ровной поверхностью, с плотными чешуйками кутикулы, мало извитый обладает высоким блеском. Пуховые волосы, не имеющие этих особенностей, рассеивают свет, кажутся матовыми. Различают блеск сильный, средний, слабый, матовый и стекловидный (резкий у помесного каракуля). Для потребителя наиболее важны следующие свойства пушно-мехового полуфабриката. Масса. Масса меха зависит от размера, времени добычи и места обитания зверя, толщины и плотности кожевой ткани, густоты и длины волосяного покрова, способа выделки, крашения и отделки. Масса меха оказывает большое влияние на эргономические свойства изделий из него. Теплозащитные свойства. Зависят от толщины слоя инертного воздуха, заключенного в волосяном покрове и кожевой ткани. Чем выше и гуще волосяной покров, тем выше теплозащитные свойства меха. Износостойкость. Способность меховых изделий оказывать сопротивление различным воздействиям называется износостойкостью (носкостью). Различная износостойкость разных видов пушно-мехового п/ф определяется особенностями строения и свойств волосяного покрова и кожевой ткани. Существуют несколько таблиц относительной носкости меховых изделий, составленные на основе опытных данных. Наибольшей износостойкостью обладают выдра и камчатский бобр - 100 %. В сравнении с ними износостойкость норки составляет 70 %, каракуля - 60 %, соболя - 80 %, лисицы - 50 %, колонка - 25 %, белки - 30 %, зайца - 5%. Обувные товары: Обувь относится к предметам первой необходимости и является товаром сложного ассортимента. Она выступает важным элементом современного художественно-организованного, гармоничного ансамбля одежды. Энциклопедический словарь определяет обувь как «часть одежды человека, предназначенную для предохранения ног от вредных воздействий». Возникновение обуви неразрывно связано с естественной потребностью защитить стопу от повреждений и неблагоприятного воздействия факторов окружающей среды. Поэтому наиболее важной функцией обуви является защитная, утилитарная. Утилитарная функция, призванная обеспечить условия для нормальной деятельности стопы, может рассматриваться с точки зрения необходимости предупреждения заболевания стоп (профилактическая обувь), восстановления утраченных функций стопы (ортопедическая обувь). Как элемент костюма обувь выполняет и эстетическую функцию, заключающуюся в создании определенного зрительного эффекта и психологического восприятия. Современное развитие обуви осуществляется во взаимосвязи этих двух функций. В зависимости от исходных материалов и особенностей технологии производства обувные товары подразделяют на обувь кожаную, резиновую и валяную. Кожаной обуви принадлежит ведущая роль в производстве и потреблении. К ней относят обувь с верхом из натуральных, искусственных и синтетических кож, текстильных материалов, меха, а также комбинированных материалов. Кожаную обувь вырабатывают предприятия кожевенно-обувной промышленности. К резиновой относят обувь с верхом из резины, резино-текстильную и из пластических масс (поливинилхлорида, полиуретана). Валяную обувь получают в процессе валки из смеси шерстяных и других волокон в виде целого изделия без отдельных деталей и соединительных швов. Требования, предъявляемые к обувным товарам: Требования, предъявляемые к обуви, обусловлены ее назначением, условиями эксплуатации, направлением моды, сезонностью, климатическими особенностями и другими факторами. Среди требований, предъявляемых к обуви, основными являются социальные, функциональные, эргономические, эксплуатационные (требования надежности), эстетические. Социальные требования предусматривают соответствие производства обувных товаров общественным потребностям, оправданность их производства и потребления. Выявить требования социального назначения позволяют анализ статистических показателей, разработка моделей потребления, проведение социологических исследований. Функциональные требования — это требования к выполнению обувью ее основной функции — защищать ноги человека от механических повреждений, переохлаждения, перегрева, сырости и прочих внешних воздействий. Согласно теории товароведения для некоторых товаров функциональные требования могут совпадать с другими требованиями. Так, для обувных товаров они отождествляются с эргономическими. Эргономические требования предусматривают удобство пользования изделием в процессе эксплуатации, его соответствие особенностям организма человека, обеспечение оптимальных условий его эксплуатации. Эргономические требования к обуви определяют ее соответствие гигиеническим, антропометрическим, физиологическим, психологическим особенностям организма человека. Обувь по форме и размерам должна соответствовать анатомическому строению стопы, обеспечивать ее необходимую подвижность, не создавая чрезмерного давления на отдельные ее участки. Она должна быть удобной, легкой, достаточно гибкой, легко надеваться и сниматься, хорошо закрепляться на ноге, иметь достаточную опорную поверхность. Так, жесткая обувь требует значительных дополнительных усилий на изгиб при ходьбе и беге, вызывая быстрое утомление. Излишняя масса обуви также оказывает заметное влияние на затраты энергии при движении. Внутренняя поверхность обуви должна быть гладкой, а ее отделка не должна вызывать болезненные ощущения. Требуется, чтобы низ обуви был достаточно прочным, поверхность подошвы обеспечивала устойчивость при ходьбе и не скользила. Обувь должна быть гигиеничной, создавать около стопы соответствующий микроклимат, т.е. поддерживать оптимальную температуру и влажность. Конструкция обуви должна обеспечивать газообмен стопы с окружающей средой, а низ обуви — снятие электростатических зарядов. Эксплуатационные требования характеризуют способность обуви выполнять заданные функции в течение определенного времени. Требования надежности обувных товаров конкретизируются в требованиях к их безотказности, долговечности, ремонтопригодности, сохраняемости. Обувь должна выдерживать достаточно длительные сроки носки без разрушения. Требуется, чтобы детали и узлы были прочными и надежными в эксплуатации. Конструкция обуви должна быть формоустойчивой, обеспечивать возможность ремонта и замены изношенных деталей. Обувь должна удовлетворять высоким эстетическим требованиям: соответствовать современному направлению моды по конструкции, форме, виду материала, цвету, наличию декоративных элементов. Требования безопасности (безвредности) обуви означают, прежде всего, защиту человека от вредных для здоровья воздействий. В обувных материалах должны отсутствовать вещества, которые могут оказывать неблагоприятное воздействие на стопу или организм человека в целом. Материалы, используемые при изготовлении кожаной обуви, и их характеристика: Для организации современного обувного производства необходимы материалы различной природы и назначения. В обувной промышленности доля сырья и материалов в себестоимости продукции составляет примерно 75—93 %. Обувные материалы являются одним из определяющих факторов ассортимента и качества готовых изделий. Среди них выделяют два класса — основные и вспомогательные материалы. Основные материалы используют для изготовления наружных, внутренних и промежуточных деталей верха и низа обуви. К материалам верха относят кожи натуральные, искусственные и синтетические, текстильные материалы (ткани, нетканые материалы, трикотажные полотна, войлок, фетр), натуральный и искусственный мех. Материалами низа обуви являются натуральная жесткая кожа, каучук, резина, пластмассы, картоны и древесина. Вспомогательные материалы предназначены для скрепления деталей, отделки и украшения обуви. Скрепляющими материалами служат нитки, гвозди, винты, шпильки, клеи. Отделочными материалами являются краски, аппретуры и полировочные материалы, текстильно-галантерейные изделия (тесьма, ленты, шнуры), обувная фурнитура (крючки, блочки, пряжки, кнопки, застежки-молнии, заклепки-хольнитены, люверсы, пукли и др.). Среди всех обувных материалов особое место занимает натуральная кожа. Кожи натуральные получают из различного кожевенного сырья. Кожевенное сырье — это шкуры животных, пригодные для производства кожи. Шкурой называют наружный покров, снятый с туши животного (парная шкура) и законсервированный от загнивания (законсервированная шкура). Основным сырьем для производства кожи являются шкуры млекопитающих, преимущественно домашних животных (крупного рогатого скота, лошадей, свиней, овец, коз и др.) и реже диких зверей (лосей, оленей, кабанов и др.). В небольших количествах перерабатываются шкуры пресмыкающихся (змей, ящериц, крокодилов), морских животных (моржей, тюленей, дельфинов, китов и др.), рыб (трески, зубатки, акулы, угря и др.) и птиц (страуса и др.). В зависимости от вида животного, массы шкуры в парном состоянии, ее площади кожевенное сырье подразделяют на мелкое, крупное и свиное. К мелкому кожевенному сырью относят шкуры телят крупного рогатого скота (склизок, опоек, выросток), жеребят (склизок, жеребок, выметка), овец, коз (домашних и диких), верблюжат и телят оленей. К крупному кожевенному сырью относят шкуры взрослых животных: крупного рогатого скота (полукожник, бычок, бычина, бугай, яловка), лошадей, буйволов, ослов, мулов, верблюдов, оленей, лосей. Свиные шкуры домашних и диких животных делят по площади на мелкие (30—70 дм2), средние (71—120 дм2) и крупные (свыше 120 дм2). Шкуры, находящиеся в парном состоянии, консервируют сушкой, солением, замораживанием и другими способами для сохранения их первоначальных свойств, которые могут быть потеряны под действием микроорганизмов до поступления в кожевенное производство. Сущность консервирования заключается в создании условий, неблагоприятных для протекания в шкуре микробных и ферментных процессов. Это достигается путем удаления влаги из шкуры, понижения температуры окружающей среды, модификации белков шкуры с помощью различных химических веществ. Шкура животного состоит из волосяного и кожного покровов. Кожный покров образуют три слоя: наружный (эпидермис), средний (дерма) и внутренний (подкожно-жировая клетчатка). Свойства готовой кожи зависят, прежде всего, от структуры и свойств дермы, которую выделяют в результате проведения технологических процессов кожевенного производства. Волосяной покров, эпидермис и подкожно-жировой слой удаляют. Дерма составляет основной слой шкуры (84—86 % ее толщины). В ней выделяются сети волокон из белков коллагена и эластина и переходные образования (формации) этих волокнистых белков. Коллагеновые формации преобладают над всеми белковыми компонентами дермы. Переплетаясь между собой в различных направлениях, пучки коллагеновых волокон образуют сложную ткань дермы. После удаления волосяного покрова и эпидермиса выделанная кожа имеет определенный естественный, характерный для данного вида сырья рисунок лицевой поверхности, который называют мереей. Мерея служит признаком при распознавании сырья, из которого выработана кожа. Строение и свойства кожного покрова зависят не только от видовых, половых и возрастных признаков животного, условий его развития, но и различны на топографических участках одной и той, же шкуры. Топографическими называют участки шкуры, соответствующие определенным частям тела животного и отличающиеся строением, химическим составом и физико-механическими свойствами. Эти различия существенно влияют на товарные свойства и качество кожи, обусловливают производственное назначение шкуры, характер технологических процессов ее переработки, а также учитываются при раскрое кож на определенные детали обуви. В зависимости от места расположения участка шкуры меняется ее толщина, плотность, механическая прочность, растяжимость и расположение структурных элементов. В шкурах крупного рогатого скота различают следующие основные топографические участки: чепрак, вороток, полы. У конских шкур наибольшая разница в строении и свойствах наблюдается между передней и задней частями, поэтому в конских шкурах различают два основных топографических участка: передину и хаз. На кожевенных предприятиях шкуру с помощью современной технологии превращают в кожу, пригодную для пошива обуви и других изделий. Процесс производства кожи включает три основных этапа: получение голья, получение дубленого полуфабриката, получение кожи. В соответствии с этими этапами все процессы и операции кожевенного производства по их назначению и роли в формировании свойств кожи подразделяют на следующие основные группы: подготовительные, дубильные, отделочные. Подготовительные операции проводят для удаления из шкуры ненужных для кожи слоев (эпидермиса, подкожно-жировой клетчатки), а также консервирующих веществ, волосяного покрова и др. При этом требуется выделить средний, наиболее толстый слой шкуры — дерму, называемый затем гольем (от слова «голый»). Далее голье подвергают физико-химическим и механическим операциям, которые способствуют разрыхлению волокнистой структуры дермы и благоприятствуют процессу дубления. При необходимости голье двоят (распиливают) — выравнивают его по толщине и разделяют на несколько слоев, нижний из которых, прилегающий к бахтарме, называют спилком. Двоение обусловлено увеличением переработки толстых шкур повышенных развесов. Дубление является основным процессом кожевенного производства и заключается в обработке голья дубящими веществами. Процесс дубления является необратимым. Дубящим действием обладают многие неорганические (минеральные) и органические соединения. Использование тех или иных дубителей и их комбинаций определяет название метода дубления. К неорганическим дубителям относят некоторые соединения хрома, алюминия, титана, циркония, кремния. В качестве органических дубителей применяют растительные дубящие вещества (танниды), получаемые из коры, древесины, корней, листьев и плодов растений; синтетические дубители (синтаны); непредельные жиры некоторых животных; альдегиды. Значение всех дубителей в промышленности неравнозначно. Наиболее широко применяют основные соли трехвалентного хрома для выработки мягкой кожи, а также растительные танниды в смеси с синтанами для получения жестких подошвенно-стелечных и юфтевых кож. Основными методами дубления являются следующие. Хромовое дубление голья основано на обработке дермы растворами основных солей трехвалентного хрома. Полученная кожа имеет серо-голубой срез (приобретенную окраску). Она мягкая и эластичная, стойкая к повышенным температурам и истиранию, воздухо- и паропроницаемая, но быстро намокает, теряя при этом упругость и прочность. Этим методом изготовляют большой ассортимент кож для верха обуви и подкладочных, а также одежных и галантерейных кож. Алюминиевое дубление голья представляет собой его обработку водными растворами основных солей алюминия. Полученные кожи имеют белый цвет, отличаются повышенной мягкостью и тягучестью, хорошо окрашиваются в различные цвета, но при этом характеризуются низкой температурой сваривания (72 — 75 °С), при намокании раздубливаются, а при последующем высушивании становятся жесткими и грубыми. Поэтому алюминиевое дубление применяют только для выделки перчаточной лайковой кожи из шкур овец, коз и реже собак. Циркониевое и титановое дубление заключается в обработке голья водными растворами дубящих соединений циркония и титана. Получают кожи с уплотненной волокнистой структурой, повышенной прочностью на разрыв, сжатие и истирание, устойчивостью к действию воды и пота. Они упругие и гибкие, имеют почти белую равномерную окраску. Циркониевым и титановым Дублением вырабатывают кожи для верха и низа обуви. Таннидное дубление — обработка голья растворами растительных дубильных веществ (экстрактов, содержащих таннин), извлекаемых из коры, древесины, корней, листьев и плодов растений (дуба, ивы, ели и др.). Получают краснодубные кожи, имеющие желтовато-красный или буровато-коричневый цвет. Однако этот способ дубления утратил свое значение из-за длительности процесса и высокой стоимости таннидов. В настоящее время танниды используются в комбинации с хромовыми соединениями, синтанами и другими дубителями для производства юфти, термостойких кож для низа обуви, шорно-седельных и технических кож. Жировое дубление — это обработка голья жирами (тюленьим, дельфиньим, тресковым и др.). В качестве сырья используют шкуры оленей, домашних и диких коз, опойка и др. Кожи жирового дубления отличаются мягкостью, тягучестью, водостойкостью. С применением такого дубления изготовляют замшу. Комбинированное дубление по значимости в кожевенном производстве является одним из ведущих методов и заключается в воздействии на голье одновременно или последовательно несколькими дубящими веществами. Одним из наиболее известных является хромтаннидное, когда голье дубят сначала солями хрома, а затем додубливают таннидами. Сейчас дорогостоящие танниды постепенно вытесняются более перспективными синтетическими дубителями (синтанами) или применяются с ними совместно. Часто хромовое дубление сочетают с циркониевым, титановым, алюминиевым и др. В результате этого получается дубление хромсинтанное, хромсинтанотаннидное, хром-циркониевое, хромтитаноциркониевое и др. Кожи, вырабатываемые комбинированными методами дубления, приобретают высокие показатели прочности, гигротермической устойчивости, повышенную толщину и массу, С применением комбинированного дубления изготовляют кожи для низа обуви, юфти, шорно-седельные и технические. После дубления кожа еще не пригодна к использованию. Она недостаточно упругая и водостойкая, содержит избыток влаги, поэтому подлежит последубильной обработке, а затем отделке. Последубильные и отделочные операции проводятся с целью придания коже необходимых физико-механических свойств и соответствующего внешнего вида. Состав и последовательность этих операций неодинаковы и зависят от вида вырабатываемой кожи и ее назначения. Большинство кож после дубления промывают для удаления несвязанных дубящих веществ, отправляют на пролежку для лучшего связывания дубителя с кожей, подвергают отжиму для удаления из кожи избытка влаги, а также строганию для выравнивания кожи по толщине. Отделку кож для верха обуви проводят с целью придания коже мягкости, гибкости, эластичности, красивого внешнего вида, повышения водостойкости. Их подвергают пролежке, промывке и нейтрализации, строганию, крашению в барабанах, жированию и наполнению, сушке, тяжке (для придания мягкости, эластичности, тягучести) и разводке (для разглаживания морщин, складок), покрывному крашению (аппретированию), лощению (для придания блеска), прессованию (для уплотнения структуры), облагораживанию, тиснению, шлифованию и др. Покрывное крашение выполняют путем нанесения на кожу окрашенной или бесцветной полимерной пленки с целью устранения неоднородной окраски барабанного крашения и придания лицевой поверхности кожи красивого внешнего вида и других свойств. Роль покрывного крашения в формировании качества кожи возросла в связи с использованием сырья повышенной массы с большим количеством лицевых пороков и необходимостью облагораживания лицевой поверхности. Облагораживание лицевой поверхности кожи заключается в удалении части лицевого слоя с пороками механическим путем (посредством его спиливания или шлифования) с последующим нанесением искусственного покрытия в виде многослойной полимерной композиции. Облагораживание является вынужденной мерой отделки кож с пороками. Облагороженные колеи расценивают ниже кож с естественной лицевой поверхностью. Их подвергают тиснению гладкой или рельефной плитой, нарезающей искусственную мерею (нарезка лицевой поверхности) или создающей художественное тиснение. Рисунок тиснения может имитировать поверхность кож экзотических животных (крокодила, змеи, черепахи, зебры, леопарда), разнообразные некожеподобные поверхности (металл, природные минералы, текстиль, трикотаж, потертые старые материалы и т.п.). В некоторых случаях кожи покрывают анилиновым красителем, а затем бесцветной аппретурой — анилиновая отделка, кожи анилинового крашения дополнительно пигментируют для выравнивания окраски — полуанилиновая отделка. Кроме того, могут применяться декоративные отделки: «Антик» —располировка верхнего контрастного слоя краски для получения двухцветного эффекта на готовых изделиях; «Флорантик» — неравномерная окраска, где контрастный слой нанесен в виде ярких световых пятен; другие отделки, выполняемые по требованию моды. При отделке ворсовых кож (нубука, велюра, замши, спилка) их подвергают шлифованию абразивными материалами. Особенностью отделки юфти является усиленное ее жирование для повышения водостойкости и мягкости. Отделку кож для низа обуви проводят с целью повышения их плотности, жесткости, водостойкости, улучшения внешнего вида. В процессе отделки жесткие кожи проходят следующие основные операции: пролежку, промывку, строгание, жирование, наполнение, разводку, сушку, прокатку. Особенностью отделки кож для низа обуви является отсутствие крашения, тяжки, аппретирования, лощения, нарезки мереи. Кожи для низа подвергают прокатке для усиления плотности, придания блеска, снижения их намокаемости. Для повышения водостойкости кожи для низа обуви импрегнируют — наполняют синтетическими смолами, латексами и другими веществами, что также устраняет их коробление. По назначению натуральные кожи подразделяют на обувные, одежно-галантерейные, шорно-седельные, технические. Среди обувных различают натуральные кожи для верха и кожи для низа обуви. Кожи для верха обуви включают три основные группы: кожи хромового дубления, юфтевые кожи, подкладочные кожи. Это сравнительно тонкие и мягкие кожи, из которых изготовляют детали обуви, защищающие тыльную поверхность стопы и голень. Их классифицируют по видам используемого сырья, методам дубления, способу и характеру отделки лицевой поверхности, размерам, толщине, цвету, видам и др. Для получения кож хромового дубления используют практически все виды кожевенного сырья. По способу и характеру отделки лицевой поверхности их подразделяют на кожи с естественной нешлифованной лицевой поверхностью — гладкие, тисненые, с рельефным рисунком; с естественной подшлифованной лицевой поверхностью — гладкие, тисненые, с рельефным рисунком, нубук; со шлифованной лицевой поверхностью — гладкие, тисненые, с рельефным рисунком, велюр. В зависимости от цвета кожи подразделяют на натуральные, белые, цветные, черные, многоцветные. Различают следующие основные виды кож хромового дубления. Из шкур крупного рогатого скота вырабатывают: опоек — одну из наиболее ценных кож для верха обуви (из шкур телят, снятых до первой линьки), выросток (из шкур более взрослых телят), полукожник, бычок, яловку (из шкур взрослых животных). Все они достаточно плотные, малорастяжимые, мягкие. Степень выраженности собственной мереи, как и естественная толщина кож, возрастает с увеличением возраста и площади шкуры животного. Применяют эти кожи для модельной и повседневной обуви различных половозрастных групп. При соответствующей отделке лицевой поверхности и нанесении искусственной мереи получают кожи хромовые нарезные, используемые преимущественно для выработки повседневной обуви. Шевро — тонкая, высококачественная кожа, вырабатываемая из шкур коз площадью не более 60 дм2. Мерея шевро отличается красивым мелким узором, напоминающим расположение рыбьей чешуи. Используют шевро для модельной обуви. Из шкур площадью более 60 дм2 вырабатывают козлину хромовую, которая толще шевро, грубее, жестче, с более крупными элементами мереи («чешуйками»). Шеврет — менее прочная, чем шевро, и более мягкая, рыхлая, тягучая кожа, вырабатываемая из шкур овец, но рисунку мереи напоминает шевро. Лицевой слой у шеврета слабо связан с сетчатым слоем и отделяется от последнего в результате механических взаимодействий. Высокая тягучесть этой кожи приводит к изменению ее цвета и перекосу деталей при пошиве обуви. Поэтому шеврет применяют в основном для изготовления одежды и галантерейных изделий, а в обувном производстве — для верха легкой домашней и летней обуви. Свиные кожи хромового дубления но внешнему виду заметно отличаются от других видов кож для верха обуви. Дерма пронизана сквозными отверстиями (от волосяных сумок), особенно заметных с бахтармяной (изнаночной) стороны, что придает коже повышенную водопроницаемость. Эта кожа грубая и жесткая, но имеет относительно высокие показатели прочностных свойств. Вырабатывают свиные кожи тиснеными или с облагороженным лицевым слоем. Допускается облагораживание и покрывное крашение их со стороны бахтармы и отделка под велюр. Используют свиные кожи хромовые для верха разнообразной обуви, кроме модельной. Хромовые кожи из шкур лошадей вырабатывают в небольшом количестве. К ним относят: жеребок (из шкур жеребят), выметку (из шкур конского молодняка), конские передины (из шкур взрослых животных). По свойствам (особенно по плотности, прочности, водостойкости), а также из-за распространенности глубоких лицевых пороков (кнутовин, седловин, рубцов и др.) конские кожи значительно уступают хромовым кожам из шкур крупного рогатого скота. К хромовым кожам с ворсовой поверхностью относят нубук, велюр, кожу из спилка, а также замшу жирового дубления. Нубук — кожа с очень низким, едва различимым ворсом, полученным шлифованием лицевой поверхности абразивными материалами с мелкими размерами зерен. Велюр — кожа с бархатистым, густым и ровным ворсом, полученным шлифованием лицевой поверхности или бахтармы. Велюр отличается от гладких кож большей намокаемостью и водопроницаемостью, а также меньшей прочностью на разрыв и способностью сохранять приданную форму в изделиях. Кожу из спилка получают из спиленного слоя шкуры, прилегающего к бахтарме. Вырабатывают ее как с ворсовой, так и с искусственной лицевой поверхностью (гладкой, тисненой, с рельефным рисунком) и используют для деталей верха и подкладки обуви. Замша — ворсовая кожа жирового дубления, полученная из шкур северных оленей, опойка или козлины. Это достаточно прочная, мягкая, воздухопроницаемая и водостойкая кожа с невысоким густым и бархатистым ворсом. Замша относится к наиболее дорогим видам кож вследствие сложности процесса ее выработки и дефицитности сырья. Используют ее для женской модельной и ортопедической обуви. Лаковая кожа представляет собой хромовую кожу, отделанную нанесением на лицевую поверхность полимерной композиции на основе полиуретановых смол. Лаковое покрытие наносят на гладкие с естественной или облагороженной лицевой поверхностью хромовые кожи (опоек, выросток, полукожник, яловку, бычок, козлину, конские передины). В обувном производстве лаковую кожу используют преимущественно для деталей верха модельной и нарядной детской обуви. Юфтевые кожи классифицируют по многим признакам: назначению (юфть обувная, сандальная), сырьевому происхождению (из шкур крупного рогатого скота, конского и свиного сырья), конфигурации, способу дубления (комбинированного, хромового), способу крашения, цвету, размерам, толщине и др. Юфть — кожа с повышенным содержанием жирующих веществ и преимущественно большей толщины, чем хромовые. Обувная юфть — толстая мягкая кожа с содержанием жирующих веществ 26—30 % , что придает ей высокую водостойкость и устойчивость к многократным изгибам. Используют ее преимущественно для производственной и специальной обуви, а также обуви для военнослужащих. Сандальная юфть отличается от обувной меньшим содержанием жирующих веществ (6—12 %), повышенной жесткостью и упругостью. Применяют ее для пошива сандалий. Подкладочные кожи получают из отбракованного в процессе производства дубленого полуфабриката, не пригодного для кож верха обуви из-за наличия ярко выраженных пороков и недостаточной прочности, а также из спилка. Их классифицируют по виду исходного сырья, конфигурации, способу дубления, крашения, цвету, отделке, толщине и площади. Кожи для низа обуви получают преимущественно из шкур крупного рогатого скота и в меньшем количестве — из свиных шкур и конских хазов (участков шкур, покрывающих круп лошади). Эти кожи отличаются повышенной толщиной и жесткостью. Выделывают их комбинированными методами дубления. По назначению кожи для низа обуви бывают подошвенными (толщиной 3,6 мм и более), стелечными (толщиной 3,5 мм и менее). Из стелечных кож изготовляют и другие детали низа обуви. В зависимости от степени жесткости различают кожи для обуви ниточных и клеевых методов крепления подошв и кожи для обуви винтово-гвоздевых методов крепления. Искусственные и синтетические обувные материалы. В настоящее время практически нет обуви, изготовленной только из натуральной кожи. Развитие химической науки и технологии позволило создать широкий ассортимент искусственных и синтетических обувных материалов, заменивших натуральную кожу. Примерно у 90-95 % всей обуви подошвы и каблуки изготовляют из резин, полиуретанов и других полимерных материалов, более 75 % обуви выпускают с применением жестких искусственных материалов для промежуточных и внутренних деталей и определенную часть — с верхом из мягких искусственных и синтетических кож. Применение для указанных целей полимерных материалов не просто заменяет натуральную кожу, а в ряде случаев приводит к повышению качества обуви. Так, подошвы из натуральной кожи обладают высокой намокаемостью и недостаточной износостойкостью. Используемые вместо них подошвы из полимеров лишены этих недостатков, кроме того, могут быть в несколько раз легче и дешевле. Внедрение искусственных материалов в производство обуви позволяет разработать новые, более совершенные методы изготовления изделий. Например, вместо традиционных методов крепления подошвы (гвоздевого, прошивного и др.), в настоящее время широко используются химические методы (клеевой, литьевой). Наряду с низкой себестоимостью искусственные кожи более технологичны, чем натуральные, так как имеют равномерную толщину и однородные свойства по всей площади, что позволяет раскраивать их многослойным настилом. Искусственные материалы для низа обуви стойки к истиранию, водостойки, а повышенная пластичность полимерных покрытий искусственных кож для верха обуви позволяет сваривать, тиснить, формовать детали с высоким качеством выполняемых работ. Кроме того, существенными достоинствами искусственных материалов являются: возможность варьирования свойств в широких пределах; возможность выпуска искусственных материалов в виде узлов и деталей (каблуков, подошв и т.д.); возможность придания им специфических свойств, которыми не обладает натуральная кожа; высокая эффективность производства. Резина является достаточно распространенным материалом применяемым для изготовления деталей низа обуви. В обувном производстве используют: формованные резиновые детали (подошвы, каблуки, набойки и др.); резиновые пластины, из которых вырубают детали обуви и называют их штампованными сырые резиновые смеси, которые в процессе горячей вулканизации превращают в низ обуви непосредственно на сформованной заготовке верха обуви. Полиуретаны находят широкое применение в обувном производстве. Свойства полиуретана, выпускаемого для низа обуви преимущественно пористой структуры, могут изменяться в зависимости от назначения в очень широких пределах, что создает лучшие условия для управления формированием свойств и качества обуви при ее производстве. Полиуретану можно придать такой комплекс свойств, который невозможно достичь у других подошвенных материалов. Так, в пористом полиуретане сочетаются легкость с твердостью. Полиуретан обладает хорошими теплоизоляционными свойствами, повышенным сопротивлением истиранию, многократному изгибу и растяжению. Материал морозостоек, устойчив к действию масел, бензина и других нефтепродуктов. Полиуретану свойственны также хорошая окрашиваемость, формоустойчивость. Это дает возможность получать необычные для подошвенных материалов декоративные эффекты; по внешнему виду полиуретановые подошвы и каблуки могут имитировать кору дерева, натуральную пробку, плетенку из соломки и т.д. Высокая адгезия к материалам верха обуви способствует широкому применению полиуретана в качестве подошв при литьевых методах крепления низа кожаной обуви. |