Савельева КП. Министерство энергетики, промышленности и связи ставропольского края

Скачать 0.62 Mb. Скачать 0.62 Mb.

|

МИНИСТЕРСТВО ЭНЕРГЕТИКИ, ПРОМЫШЛЕННОСТИ И СВЯЗИ СТАВРОПОЛЬСКОГО КРАЯгосударственное бюджетное профессиональное образовательное учреждение «Невинномысский химико-технологический колледж» (ГБПОУ НХТК) КУРСОВОЙ ПРОЕКТ Рассчитать ректификационную колонну с колпачковыми тарелками для разделения бинарной смеси вода-уксусная кислота. ОП.08 Процессы и аппараты 19.02.01 Биохимическое производство

Невинномысск, 2021 г МИНИСТЕРСТВО ЭНЕРГЕТИКИ, ПРОМЫШЛЕННОСТИ И СВЯЗИ СТАВРОПОЛЬСКОГО КРАЯ государственное бюджетное профессиональное образовательное учреждение «Невинномысский химико-технологический колледж» (ГБПОУ НХТК)

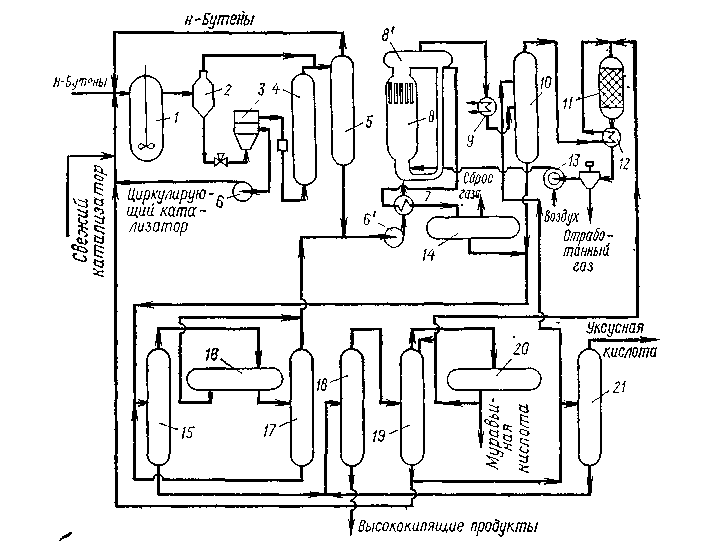

ЗАДАНИЕ НА КУРСОВОЙ ПРОЕКТ по дисциплине ОП.08 Процессы и аппараты специальности 19.02.01 Биохимическое производство студент(ки)а 3 курса, группы _БХ-19-1_ Савельева Ульяна Эдуардовна (Ф.И.О.) Тема курсового проекта Рассчитать ректификационную колонну с колпачковыми тарелками для разделения бинарной смеси вода-уксусная кислота. Исходные данные: производительность колонны по высококипящему компоненту G=6200 кг/ч; содержание низкокипящего компонента ХF=25%; XP=99%;XW=0.5%; давление в паровом пространстве дефлегматора атмосферное ; начальная температура охлаждающего теплоносителя (воды) 20С; исходная смесь нагревается до температуры кипения насыщенным паром Рабс=0,4 МПа Содержание пояснительной записки Введение 1 Технологическая часть 1.1 Теоретические основы процесса 1.2 Выбор и описание технологической схемы установки 1.3 Выбор основного аппарата. Описание устройства и принципа работы 1.4 Устройство и принцип работы вспомогательного оборудования 1.5 Техника безопасности при обслуживании оборудования 2 Расчётная часть 2.1 Материальный баланс 2.2 Тепловой баланс Заключение Используемая литература Приложение А - Технологическая схема узла производства уксусной кислоты Приложение Б - Общий вид колонны ректификации Содержание и объём графической части Принципиальная технологическая схема процесса – Лист А2 2 Общий вид основного аппарата с выносными элементами- Лист А1 Председатель ПЦК ХТ ______________ _______________ Ромашкина Е.С. Дата утверждения Подпись Фамилия И. О. Руководитель проекта ____________________ __________________ Безлюдный В.А. Дата выдачи задания Подпись Фамилия И. О. Содержание Введение.....................................................................................................................4 1 Технологическая часть...........................................................................................6 1.1 Теоретические основы процесса........................................................................6 1.2 Выбор и описание технологической схемы установки....................................8 1.3 Выбор основного аппарата. Описание устройства и принципа работы.......12  1.4 Устройство и принцип работы вспомогательного оборудования.................15 1.4 Устройство и принцип работы вспомогательного оборудования.................151.5 Техника безопасности при обслуживании оборудования..............................15 2 Расчётная часть......................................................................................................19 2.1 Материальный баланс........................................................................................19 2.2 Тепловой баланс................................................................................................27 Заключение................................................................................................................29 Используемая литература........................................................................................30 Приложение А - Технологическая схема узла производства уксусной кислоты Приложение Б - Общий вид колонны ректификации Введение Химическая промышленность - отрасль народного хозяйства, производящая продукцию на основе химической переработки сырья. Основой химического производства является химическая технология — это наука о наиболее экономичных методах и средствах массовой химической переработки сырья (природных материалов) в продукты потребления и промежуточные продукты, применяемые в различных отраслях народного хозяйства. Слово технология образовано из греческих корней технос — "мастерство", "искусство" и логос — "наука", учение. Химическая технология непосредственно связана с химией. Другими словами: Главная задача химической технологии — производство разнообразных веществ и материалов с определённым комплексом заданных механических, физических, химических или биологических свойств. Знание общих закономерностей протекания химических реакций позволяет правильно определить условия, при которых тот или иной процесс протекает с максимальным выходом. Химическая технология - наука о способах производства промышленных продуктов посредством химических реакций. Знание общих закономерностей протекания химических реакций позволяет правильно определить условия, при которых тот или иной процесс протекает с максимальным выходом. В химической и нефтехимической отрасли России работает около 8 тыс. предприятий, в которых сконцентрировано около 7% основных фондов всей промышленности страны. Химический комплекс России является базовым сегментом экономики. Химическая промышленность имеет сложный многоотраслевой состав. Традиционно она подразделяется на горнохимическую отрасль (производит добычу и первичную переработку химического сырья — апатитов, фосфоритов, серы, каменных солей, нефти, газа, угля); основное химическое производство и производство (переработку) резиновых и пластмассовых изделий (использует пластики и каучуки в качестве полуфабрикатов). В свою очередь, основное химическое производство включает: производство основных химических веществ или химию органического синтеза (удобрений, синтетического каучука, пластмасс и синтетических смол и др.); производство ПАВ (поверхностно-активных веществ); производство фармацевтической продукции; производство красок; производство искусственных и синтетических волокон; производство химических средств защиты растений. 1 Технологическая часть 1.1 Теоретические основы процесса Ректификация - массообменный процесс, который осуществляется в большинстве случаев в противоточных колонных аппаратах с контактными элементами (насадки, тарелки), аналогичными используемыми в процессе абсорбции. Поэтому методы подхода к расчету и проектированию ректификационных и абсорбционных установок имеют много общего. Большое разнообразие тарельчатых контактных устройств затрудняет выбор оптимальной конструкции тарелки. При этом наряду с общими требованиями (высокая интенсивность единицы объема аппарата, его стоимость и др.) ряд требований может определяться спецификой производства: большим интервалом устойчивой работы при изменении нагрузок по фазам, способностью тарелок работать в среде загрязненных жидкостей, возможностью защиты от коррозии. Зачастую эти качества становятся превалирующими, определяющими пригодность той или иной конструкции для использования в каждом конкретном процессе. Целью расчета массообменного аппарата является определение конструктивных размеров, т.е. высоты и диаметра колонны, гидромеханических и экономических показателей ее работы.При расчете процессов ректификации составы жидкостей обычно задаются в массовых долях или процентах, а для практического расчета удобнее пользоваться составами жидкостей и пара, выраженными в мольных долях или процентах. Перегонку проводят путем постепенного испарения жидкости, находящейся в перегонном кубе. Образующиеся пары отводятся и конденсируются. Процесс осуществляют периодическим или непрерывным способом. Если простая перегонка проводится периодически, то в ходе отгонки НК содержание его в кубовой жидкости уменьшается. Вместе с тем, изменяется во времени и состав дистиллята, который обедняется НК по мере протекания процесса. В связи с этим отбирают несколько фракций дистиллята, имеющих различный состав. Простая перегонка, проводимая с получением конечного продукта разного состава, называется фракционной, или дробной, перегонкой. Ректификационная колонна имеет цилиндрический корпус, внутри которого установлены контактные устройства в виде тарелок или насадки. Снизу вверх по колонне движутся пары, поступающие в нижнюю часть аппарата из кипятильника, который находится вне колонны, т. е. является выносным, либо размещается непосредственно под колонной. Следовательно, с помощью кипятильника создается восходящий поток пара. При выборе оптимальных условий работы ректификационной установки необходимо учитывать расход тепла и основные параметры (температуру и давление) теплоносителей — греющего пара и охлаждающей воды, а также требуемые размеры, как самой колонны, так и соединенных с ней теплообменных аппаратов (кипятильника, нагревателя исходной смеси, дефлегматора и холодильника паров). Все эти факторы взаимосвязаны и зависят, в частности, от температуры и агрегатного состояния подаваемой на разделение смеси. Исходная смесь может поступать в колонну не только в жидком, но и в парообразном состоянии или в виде смеси жидкости и пара. При прочих равных условиях: заданных составах дистиллята уD и остатка xW, давлении Р в колонне - подвод тепла в колонну минимален в случае подачи в нее жидкой исходной смеси, предварительно нагретой до температуры кипения tK на питающей тарелке. Кипятильник или куб предназначен для превращения в пар части жидкости, стекающей из колонны, и подвода пара в ее нижнюю часть (под насадку или нижнюю тарелку). Кипятильники имеют поверхность нагрева в виде змеевика или представляют собой кожухотрубчатый теплообменник, встроенный в нижнюю часть колонны. Более удобны для ремонта и замены выносные кипятильники, которые устанавливают ниже колонны с тем, чтобы обеспечить естественную циркуляцию жидкости. В периодически действующих колоннах куб является не только испарителем, но и емкостью для исходной смеси. Поэтому объем куба должен быть в 1,3-1,6 раза больше его единовременной загрузки (на одну операцию). Обогрев кипятильников наиболее часто производится водяным насыщенным паром. Дефлегматор, предназначенный для конденсации паров и подачи орошения (флегмы) в колонну, представляет собой кожухотрубчатый теплообменник, в межтрубном пространстве которого обычно конденсируются пары, а в трубах движется охлаждающий агент (вода). Однако вопрос о направлении конденсирующихся паров и охлаждающего агента внутрь или снаружи труб следует решать в каждом конкретном случае, учитывая желательность повышения коэффициента теплопередачи и удобство очистки поверхности теплообмена. 1.2 Выбор и обоснование технологической схемы. Концентрация катализатора поддерживается на уровне 10 % (масс.), что достигается рециркуляцией с добавлением свежего катализатора. Продукты реакции после снижения давления до 0,7 МПа и разделения в газосепараторе 2 поступают на центрифугу 3, где происходит отделение катализатора, и, пройдя через колонну с фильтрующей насадкой 4, поступают в ректификационную колонну 5 (давление 0,5 МПа). В колонне 5 отгоняются непрореагировавшие углеводороды С4, а снизу отбирается смесь втор-бутилацетата и уксусной кислоты, направляемая на окислительный крекинг. Сырьем для окислительного крекинга являются: смесь втор-бутилацетата и уксусной кислоты с первой стадии, смесь непревращенного втор-бутилацетата и промежуточных продуктов (верхний погон после азеотропной дистилляции) (см. ниже). Эта смесь вместе с рециркулирующим потоком через теплообменник 7 подается в реактор 8 окислительного крекинга, представляющий собой безнасадочную колонну, имеющую в верхней части сепаратор 8'. Воздух нагнетается компрессором 13 через сопла в нижнюю часть реактора 8. Окислительный крекинг проводят без катализатора при 200°С и 6 МПа. Так как отношение циркулирующее сырье: свежее сырье выше 100: 1, температура в реакторе повышается за счет тепла реакции не более чем на 10 °С. Продукты реакции из реактора 5 поступают в сепаратор. 8'. Несконденсировавшийся газ из сепаратора 8' проходит котел-утилизатор 9 и после снижения давления поступает в скруббер 10, орошаемый уксусной кислотой для извлечения продуктов реакции. Отходящий газ из скруббера- 10 сжигается в печи 11 (температура 400 °С), а горячие топочные газы используются для нагрева в теплообменнике 12 отработанного газа и для привода воздушного компрессора 13 (за счет энергии, получаемой при расширении отработанного газа). Жидкие продукты реакции из сепаратора 8', инжектируемые воздухом, подаваемым в реактор 8, частично возвращаются в цикл. Основной поток продуктов реакции охлаждается в теплообменнике 7 и после дросселирования поступает в сепаратор 14 для отделения растворенных газов. Сырая уксусная кислота по выходе из сепаратора 14 смешивается с уксусной кислотой из скруббера 10 и поступает в колонну азеотропной перегонки 15. Сверху из колонны 15 отводится азео-тропная смесь вгор-бутилацетата — вода совместно с летучими продуктами, поступающая после конденсации в отстойники 16 и 17. Непрореагировавший втор-бутилацетат и летучие продукты из отстойника 17 возвращаются в реактор 8, а водная фаза в колонну 15. Выходящая снизу из колонны 15 уксусная кислота отгоняется в испарителе 18 от присутствующих в небольшом количестве высококипящих примесей и поступает для удаления муравьиной кислоты в ректификационную колонну 19. Муравьиная кислота по возможности используется или сжигается в печи 11.Окончательная очистки уксусной кислоты производится в ректификационной колонне 21, кубовый остаток которой возвращают в испаритель 18. Часть уксусной кислоты из колонны 19 без окончательной очистки направляют в скруббер 10 для промывки реакционных газов и в реактор 1 для связывания н-бутенов во втор-бутилацетат.  реактор; 2, 8',,14,,20- газосепараторы; 3 — центрифуга; 4 — колонна с фильтрующей насадкой; 5 — ректификационная колонна; 6 — циркуляционный насос; 6' — сырьевой насос стадии окисления; 7,12 — теплообменники; 8 — реактор окислительного крекинга; 8' — сепаратор реактора; 9 — котел-утилизатор; 10 — скруббер; 11 — печь; 13 — компрессор; 15 — колонна азеотропной дистилляции; 16,17 — отстойники; 18 — испаритель; 19 — колонна выделения муравьиной кислоты; 21 — колонна товарной уксусной кислоты. Рисунок 1 - схема производства уксусной кислоты В установке для непрерывной ректификации колона состоит из двух частей: верхней - укрепляющей и нижней - исчерпывающей части колоны, для того, чтобы поступающая на разделение смесь соприкасалась со встречным потоком пара с большим содержанием высококипящего компонента в исходной смеси. В исчерпывающей части колоны происходит удаление низкокипящего компонента из стекающей вниз жидкости, в верхней части обогащение низкокипящим компонентом поднимающихся паров. Исходную смесь из промежуточной емкости 1 центробежным насосом 2 подают в теплообменник 3 , где она подогревается до температуры кипения.  1 — воздуходувка; 2 — реактор; 3, 4 — холодильники; 5 — сатуратор; 6 — газодувка; 7 — скруббер; 8 — абсорбер; 9 — теплообменник; 10, 16 — ректификационные колонны; 11, 14, 17 — дефлегматоры; 12 — сборник; 13 — колонна азеотропной осушки; 15 — сепаратор Рисунок 2 - производства уксусной кислоты Нагретая смесь поступает на разделение в ректификационную колонну 5 на тарелку питания, где состав жидкости равен составу исходной смеси XF . На питательной тарелке жидкость смешивается с флегмой из укрепляющей части колонны и, стекая вниз, взаимодействует с поднимающимися навстречу паром, более богатым высококипящим компонентом, при этом из жидкости происходит удаление низкокипящего компонента. В нижнюю часть колонны стекает жидкость, состоящая почти целиком из высококипящего компонента, часть её называется кубовым остатком и непрерывно отводится через холодильник кубовой жидкости 10 в емкость для кубовой жидкости 11. Пар поднимается по всей колонне снизу вверх, обогащаясь при этом низкокипящим компонентом. Пар, выходя из колонны, поступает в дефлегматор 6 , где он конденсируется. При этом часть конденсата возвращается в колонну в виде флегмы, другая часть выводится из дефлегматора в виде готового продукта разделения - дистиллята, который охлаждается в теплообменнике 7 и направляется в промежуточную емкость 8. Таким образом, в ректификационной колонне осуществляется непрерывный неравновесный процесс разделения исходной бинарной смеси на дистиллят и кубовый остаток. Принимаем технологическую схему №1 |