Дипломная. диплом вариант 1. Введение Краткая характеристика объекта проектирования и технологического процесса

Скачать 203 Kb. Скачать 203 Kb.

|

СодержаниеВведение 1. Краткая характеристика объекта проектирования и технологического процесса 2. Характеристика помещения по взрыво-, пожаро- и электробезопасности 3. Основное и вспомогательное оборудование цеха 4. Расчёт и выбор элементов электроснабжения, схема питания оборудования 5. Расчёт мощности питающего трансформатора 6. Расчёт и выбор аппаратов защиты основного оборудования 7. Расчет заземляющих устройств и выбор схемы заземления 8. Характеристика основного оборудования 8.1 Принципы работы электрической схемы станка 8.2 Неисправности схемы, причины и способы их устранения 9. Характеристика вспомогательного оборудования цеха 9.1 Принцип работы схемы 9.2 Неисправности и их причины и способы устранения 10. Охрана труда и техника безопасности при выполнении электромонтажных работ и при обслуживании электрического оборудования цеха Заключение Список литературы Введение Энергетика - важнейшая часть жизнедеятельности человека. Она является основой развития производительных сил в любом государстве. Энергетика обеспечивает бесперебойную работу промышленности, сельского хозяйства, транспорта, коммунальных хозяйств. Стабильное развитие невозможно без постоянного развивающейся энергетики. Энергетическая промышленность является частью топливно-энергетического комплекса и одной из базовых отраслей тяжелой промышленности. В последнее пятидесятилетие электроэнергетика была в нашей стране одной из наиболее динамично развивающих отраслей. Она опережала по темпам развития как промышленность в целом, так и тяжелую индустрию. Электроэнергетика наряду с другими отраслями народного хозяйства рассматривается как часть единой народно- хозяйственной экономической системы. В настоящее время без электрической энергии наша жизнь немыслима. Электроэнергетика вторглась во все сферы деятельности человека: промышленность и сельское хозяйство, науку и космос. Электроэнергетика - отрасль промышленности, занимающейся производством электроэнергии на электростанциях и передачей ее потребителям. Энергетика нашей страны обеспечивает электроснабжение народного хозяйства и бытовые нужды различных потребителей электрической энергии. Основными потребителями являются промышленные предприятия, сельское хозяйство, коммунальные нужды. 70% всей электроэнергии расходуется на технологические процессы предприятий. Электрическая энергия в промышленности применяется для приведения в действие различных механизмов и непосредственно в технологических процессах. В настоящее время коэффициент электрификации силового привода в промышленности составляет 80%. Ускорение научно-технического процесса диктует необходимость совершенствования промышленной электроники, создание современных надёжных систем электроснабжения промышленных предприятий, освещения, автоматизированных систем управления электрооборудованием и технологическим процессом. Основные задачи, решаемые при проектировании системы электроснабжения, заключаются в оптимизации параметров этих систем путём правильного выбора напряжений, определении электрических нагрузок, высоких требований, предъявляемых к бесперебойности электроснабжения, рационального выбора числа и мощности трансформаторов, конструкций промышленных сетей, средств регулирования напряжения, средств симметрирования нагрузки, подавление высших гармонических составляющих в сетях путём правильного построения схемы электроснабжения, соответствующей оптимальному уровню надёжности. В данном курсовом проекте рассматривается проектирование системы электроснабжения цеха металлоизделий. Цех является составной частью отрасли тяжёлого машиностроения. При проектировании решаются задачи, которые заключаются в определении расчётных электрических нагрузок, в правильном выборе схемы электроснабжения цеха, выборе числа и мощности трансформаторов, конструкции промышленных сетей. Для выбора элементов системы производится расчёт электрических нагрузок, токов короткого замыкания, расчёт сети 0.4кВ, выбор аппаратов управления и защиты, выбор марок и сечений проводов и кабелей, расчёт троллейных линий, определение потери напряжения, а также расчёт заземления. За последние десятилетия достигнуты значительные успехи не только в микроэлектронике, но и в электроаппаратостроении, в разработке новых электрических и конструкционных материалов, в кабельной технике. Эти достижения открывают новые возможности в способах канализации электроэнергии и в конструкции распределительных устройств (РУ). В частности, применение новых комплектных легко заменяемых узлов электрических сетей и сетевых устройств может потребоваться в быстро изменяющихся производственных условиях современных предприятий. 1. Краткая характеристика объекта проектирования и технологического процесса Проектируемый объект - механический цех. В цехе установлено оборудование, на котором производится резка метала, токарная, сверлильная, шлифовальная, фрезерная обработка металла. В цехе установлены станки: металлорежущие, шлифовальные, токарные, фрезерные. На токарных станках производится обработка наружных, внутренних и торцевых поверхностей тел вращения цилиндрической, конической и фасонной формы, а также прорезание канавок, нарезание наружной и внутренней резьбы. Фрезерные станки предназначены для обработки плоских наружных и фасонных поверхностей, прорезание канавок. Шлифовальные станки служат для обработки наружных и внутренних поверхностей деталей. Металлорежущие станки служат для размерной обработки металлических заготовок путем снятия материала . Все станки в цехе размещаются согласно технологической последовательности обработки деталей и их поступления от станка к станку. При размещении оборудования учтены нормы расстояний для безопасных перемещений деталей и самих рабочих в процессе работы. Механический цех имеет следующий размеры: длина- 48 м; ширина- 30 м; высота- 10 м; площадь- 1440 м^2. Цех- это часть главного корпуса завода, расположенного в одноэтажном здании. Перекрытия выполнены из железобетона по железобетонным фермам. Несущими конструкциями являются железобетонные колонны. Ширина пролетов 6 м. Полы в цеху бетонные. Для транспортирования деталей и узлов, а также для погрузки и разгрузки заготовок, полученных из других цехов завода, в цеху установлен мостовой кран. Для транспортировки грузов, ведения различных ремонтных работ, быстрой эвакуации людей на случай пожара и аварии имеются ворота, выполненные из металла. Механический цех по характеристике окружающей среды относится к помещениям с нормальными условиями. Относительная влажность в помещении в теплый период года составляет 40-44%, а холодный- 40%; температура воздуха 18-22 градуса Цельсия, выделение химически активных веществ и токопроводящей пыли отсутствует. Запыленность воздушной среды- 3 мг/м3. Производственный уровень шума в цехе составляет 78-92 дБ, для поддержания нормальных условии работы в нем установлены вентиляторы. Работа в цехе предусмотрена в две смены. 2. Характеристика помещения по взрыво-, пожаро- и электробезопасностиВзрывоопасные зоны. Класс взрывоопасной зоны, в соответствии с которым производится выбор электрооборудования, определяется технологами совместно с электриками проектной или эксплуатирующей организации. При определении взрывоопасных зон принимается, что: а) взрывоопасная зона в помещении занимает весь объем помещения, если объем взрывоопасной смеси превышает 5% свободного объема помещения; б) взрывоопасной считается зона в помещении в пределах до 5 м по горизонтали и вертикали от технологического аппарата, из которого возможно выделение горючих газов или паров ЛВЖ, если объем взрывоопасной смеси равен или менее 5% свободного объема помещения. Помещение за пределами взрывоопасной зоны следует считать невзрывоопасным, если нет других факторов, создающих в нем взрывоопасность; в) взрывоопасная зона наружных взрывоопасных установок ограничена размерами. Объемы взрывоопасных газов и паровоздушных смесей, а также время образования паровоздушной смеси определяются в соответствии с «Указаниями по определению категории производств по взрывной, взрывопожарной и пожарной опасности», утвержденными в установленном порядке. В помещениях с производствами категорий А, Б и Е электрооборудование должно удовлетворять требованиям к электроустановкам во взрывоопасных зонах соответствующих классов. Зоны взрывоопасности: В-І, В-Іа, В-Іб, В-Іг, В-ІІ, В-ІІа. Все помещения механического цеха тяжёлого машиностроения являются не взрывоопасными. Пожароопасные зоны. Пожароопасной зоной называется пространство внутри и вне помещений, в пределах которого постоянно или периодически обращаются горючие (сгораемые) вещества и в котором они могут находиться при нормальном технологическом процессе или при его нарушениях. Зоны пожароопасности: П-I, П-II, П-IIа, П-IIІ. В механическом цехе встречаются помещения следующих классов: Зоны класса П-I -- зоны, расположенные в помещениях, в которых обращаются горючие жидкости с температурой вспышки выше 61 0С. Зоны класса П-IIа -- зоны, расположенные в помещениях, в которых обращаются твердые горючие вещества. Классификация помещений по электробезопасности. В отношении опасности поражения людей электрическим током различаются: помещения без повышенной опасности, в которых отсутствуют условия, создающие повышенную или особую опасность. 1) помещения с повышенной опасностью, характеризующиеся наличием одного из следующих условий, создающих повышенную опасность: сырость или токопроводящая пыль; токопроводящие полы (металлические, земляные, железобетонные, кирпичные и т. п.); высокая температура; возможность одновременного прикосновения человека к металлоконструкциям зданий, имеющим соединение с землей, технологическим аппаратам, механизмам и т. п., с одной стороны, и к металлическим корпусам электрооборудования (открытым проводящим частям), с другой; 2) особо опасные помещения, характеризующиеся наличием одного из следующих условий, создающих особую опасность: особая сырость; химически активная или органическая среда; одновременно два или более условий повышенной опасности. 3.Основное и вспомогательное оборудование цеха

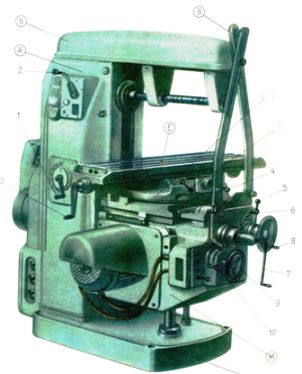

4. Расчёт и выбор элементов электроснабжения, схема питания оборудованиягде 1). Краны мостовые Выбираем марку провода по таблице ВВГ-10×3-0,4 Сечение провода 10 мм2 2). Продольно-строгальные станки Выбираем марку провода по таблице ВВГ-4×3-0,4 Сечение провода 4 мм2 3). Плоско - шлифовальные станки Выбираем марку провода по таблице ВВГ-1,5×3-0,4 Сечение провода 1,5 мм2 4). Токарно-револьверные станки Выбираем марку провода по таблице ВВГ-1,5×3-0,4 Сечение провода 1,5 мм2 5). Токарные станки Выбираем марку провода по таблице ВВГ-4×3-0,4 Сечение провода 4 мм2 6). Вертикально-сверлильные станки Выбираем марку провода по таблице ВВГ-1,5×3-0,4 Сечение провода 1,5 мм2 7). Расточный станок Выбираем марку провода по таблице ВВГ-4×3-0,4 Сечение провода 4 мм2 8). Фрезерные станки Выбираем марку провода по таблице ВВГ-1,5×3-0,4 Сечение провода 1,5 мм2 9). Радиально-сверлильные станки Выбираем марку провода по таблице ВВГ-2,5×3-0,4 Сечение провода 2,5 мм2 10). Электрические печи индукционные Выбираем марку провода по таблице ВВГ-10×3-0,4 Сечение провода 10 мм2 11). Электродуговые печи Выбираем марку провода по таблице ВВГ-35×3-0,4 Сечение провода 35 мм2 12). Вентиляторы Выбираем марку провода по таблице ВВГ-1,5×3-0,4 Сечение провода 1,5 мм2 Расчет питающего шинопровода Выбираем марку шинопровода: 1). 2). ШРМ - шинопровод распределительный медный 73,78 - год разработки 30,60 - ширина (мм) 5 - толщина 400,500 - максимальный ток 0,4 - кВ Расчет освещения цеха металлоизделий. S=30*48=1440м2 F=5000 E=200 5. Расчёт мощности питающего трансформатора Выбираем по справочнику силовой трансформатор: ТМ-100/10-0,4 ТМ - трансформатор масляный. 100 - мощность кВА, 10 - первичное напряжение. Трансформаторы ТМ- 100 изготавливаются с естественным масляным охлаждением. Трансформаторы ТМ-100 предназначены для преобразования электрической энергии в трехфазных сетях переменного тока частотой 50 Гц, для питания различных промышленных и гражданских потребителей. Мощность трансформатора - 100 кВА. 6. Расчёт и выбор аппаратов защиты основного оборудования 1). Краны мостовые Выбираем предохранитель по справочнику 2). Продольно - строгальные станки Выбираем предохранитель по справочнику 3). Плоско - шлифовальные станки Выбираем предохранитель по справочнику 4). Токарно - револьверные станки Выбираем предохранитель по справочнику 5). Токарные станки Выбираем предохранитель по справочнику 6). Вертикально - сверлильные станки Выбираем предохранитель по справочнику 7). Расточный станок Выбираем предохранитель по справочнику 8). Фрезерные станки Выбираем предохранитель по справочнику 9). Радиально - сверлильные станки Выбираем предохранитель по справочнику 10). Электрические печи индукционные Выбираем предохранитель по справочнику 11). Электродуговые печи Выбираем предохранитель по справочнику 12). Вентиляторы Выбираем предохранитель по справочнику 7. Расчет заземляющих устройств и выбор схемы заземления Климатический район - III. Вертикальный электрод: Вид заземляющего устройства - контурное. Горизонтальный электрод: 404  8. Характеристика основного оборудования8.1 Принципы работы электрической схемы станкаФрезерные станки предназначены для обработки наружных и внутренних плоских и фасонных поверхностей, прорезки канавок, нарезки наружной и внутренней резьбы, зубчатых колес и т.п. Особенностью этих станков является рабочий инструмент — фреза, имеющая множество режущих лезвий. Главное движение — вращение фрезы, а подача — перемещение изделия вместе со столом, на котором оно закреплено. В процессе обработки каждое лезвие фрезы снимает стружку в течение доли оборота фрезы, а сечение стружки изменяется непрерывно от наименьшего до наибольшего. Выделяются две группы фрезерных станков: общего назначения (например, горизонтальные, вертикальные и продольно-фрезерные) и специализированные (например, копировально-фрезерные, зубофрезерные). В зависимости от числа степеней свободы перемещений стола различают консольно-фрезерные (три движения — продольное, поперечное и вертикальное), бесконсольно-фрезерные (два движения — продольное и поперечное), продольно-фрезерные (одно движение — продольное) и карусельно-фрезерные (одно движение — круговая рабочая подача) станки. Все эти станки имеют одинаковый главный привод, обеспечивающий вращательное движение шпинделя, и различные приводы подачи. Копировально-фрезерные применяются для обработки пространственно сложных плоскостей методом копирования по шаблонам. В качестве примера можно назвать поверхности штампов, прессовых форм, рабочих колес гидротурбин и др. На универсальных станках обработка таких поверхностей слишком сложна или вообще невозможна. Разновидностью этих наиболее распространенных станков являются электрокопировальные, имеющие электрическое следящее управление. Устройство универсально-фрезерного станка модели 6Н81 показано на рисунке 1. Станок предназначен для фрезерования различных деталей сравнительно небольших размеров.  Рис. 1 Устройство универсально-фрезерного станка модели 6Н81 В корпусе шпиндельной бабки находится двигатель шпинделя, коробка скоростей и шпиндель для фрезы. Шпиндельная бабка перемещается по направляющим траверсы вдоль своей оси, а траверса, в свою очередь, — по неподвижной стойке, имеющей вертикальные направляющие. Таким образом, станок имеет три взаимно перпендикулярных движения: горизонтальное перемещение стола, вертикальное перемещение шпиндельной бабки вместе с траверсой, поперечное перемещение шпиндельной бабки вдоль своей оси. Объемная обработка производится горизонтальными или вертикальными строчками. Рабочий инструмент: пальцевые цилиндрические и конусные или торцевые фрезы. В состав электрооборудования фрезерных станков входят привод главного движения, привод подачи, приводы вспомогательных движений, различные электрические аппараты управления, контроля и защиты, системы сигнализации и местное освещение станка. Электропривод фрезерных станков Привод главного движения фрезерного станка: асинхронный короткозамкнутый двигатель; асинхронный двигатель с переключением полюсов. Торможение: противовключением с помощью электромагнита. Общий диапазон регулирования (20 - 30) : 1. Привод подачи: механический от цепи главного движения, асинхронный короткозамкнутый двигатель, двигатель с переключением полюсов (движение стола продольно-фрезерных станков), система Г—Д (движение стола и подача головок продольно-фрезерных станков), система Г—Д с ЭМУ (движение стола продольно-фрезерных станков); тристорный привод, регулируемый гидропривод. Общий диапазон регулирования 1 : (5 - 60). Вспомогательные приводы используют для: быстрого перемещения фрезерных головок, перемещения поперечины (у продольно-фрезерных станков); зажима поперечин; насоса охлаждения; насоса смазки, насоса гидросистемы. У горизонтально-фрезерных станков фланцевые электродвигатели обычно устанавливают на задней стенке станины, а у вертикально-фрезерных — чаще всего вертикально на верху станины. Применение отдельного электродвигателя для привода подачи значительно упрощает конструкции фрезерных станков. Это допустимо, когда на станке не производят зуборезных работ. На фрезерных станках распространены цикловые системы программного управления. Их применяют для прямоугольного формообразования. Широко применяют числовые системы программного управления для обработки криволинейных контуров. У продольно-фрезерных станков для привода каждого из шпинделей обычно применяют отдельные асинхронные короткозамкнутые двигатели и многоступенчатую коробку скоростей. Диапазоны регулирования скорости приводов шпинделей доходят до 20 : 1. Цепи управления двигателями шпинделей, не участвующих в обработке детали, отключают переключателями управления. Остановка работающего привода шпинделя производится только после полного прекращения подачи. Для этого в схеме устанавливают реле времени. Пуск двигателя подачи возможен только после включения двигателя шпинделя. Привод стола тяжелых продольно-фрезерных станков должен обеспечить подачи от 50 до 1000 мм/мин. Кроме того, необходимо быстрое перемещение стола со скоростью 2 - 4 м/мин и медленное перемещение при настройке станка со скоростью 5 - 6 мм/мин. Общий диапазон регулирования скорости привода стола доходит до 1 : 600. Осевое перемещение шпинделей производят тем же приводом подачи. Для этого соответственно переключают кинематическую цепь. У тяжелых продольно-фрезерных станков с подвижным порталом для его перемещения также применяют отдельный электродвигатель. Для повышения плавности работы некоторых фрезерных станков применяют маховики. Их обычно насаживают на приводной вал фрезы. У зубофрезерных станков необходимое соответствие главного движения и движения подачи обеспечивается путем механической связи цепи подачи с цепью главного движения. 8.2 Неисправности схемы, причины и способы их устраненияГлавным в получении оптимальных результатов при использовании станка является правильная регулировка. Лучше всего проверить все регулировки во время устранения неисправностей. Таблица.

9.Характеристика вспомогательного оборудования цеха9.1 Принцип работы схемыПринцип индукционного нагрева заключается в преобразовании энергии электромагнитного поля, поглощаемой электропроводным нагреваемым объектом, в тепловую энергию. В установках индукционного нагрева электромагнитное поле создают индуктором, представляющим собой многовитковую цилиндрическую катушку (соленоид). Через индуктор пропускают переменный электрический ток, в результате чего вокруг индуктора возникает изменяющееся во времени переменное магнитное поле. Нагреваемый объект помещают внутрь индуктора или рядом с ним. Изменяющийся (во времени) поток вектора магнитной индукции, созданной индуктором, пронизывает нагреваемый объект и индуктирует электрическое поле. Электрические линии этого поля расположены в плоскости, перпендикулярной направлению магнитного потока, и замкнуты, т. е. электрическое поле в нагреваемом объекте носит вихревой характер. Под действием электрического поля, согласно закону Ома, возникают токи проводимости (вихревые токи). В нагреваемом объекте энергия индуктированного переменного электрического поля необратимо переходит в тепловую. Такое тепловое рассеивание энергии, следствием чего является нагрев объекта, определяется существованием токов проводимости (вихревых токов). Описанные превращения энергии электромагнитного поля дают возможность: 1). Передать электрическую энергию индуктора в нагреваемый объект, не прибегая к контактам (в отличие от печей сопротивления). 2). Выделить тепло непосредственно в нагреваемом объекте, в результате чего использование тепловой энергии оказывается наиболее совершенным и скорость нагрева значительно увеличивается (по сравнению с так называемыми "печами с внешним источником нагрева"). На величину напряженности электрического поля в нагреваемом объекте оказывают влияние два фактора: величина магнитного потока, т. е. число магнитных силовых линий, пронизывающих объект (или сцепленных с нагреваемым объектом), и частота питающего тока, т. е. частота изменений (во времени) магнитного потока, сцепленного с нагреваемым объектом. Это дает возможность выполнить два типа установок индукционного нагрева, которые различаются и по конструкции и по эксплуатационным свойствам: индукционные установки с сердечником и без сердечника. По технологическому назначению установки индукционного нагрева подразделяют на плавильные печи для плавки металлов и нагревательные установки для термической обработки (закалки, отпуска), для сквозного нагрева заготовок перед пластической деформацией (ковкой, штамповкой), для сварки, пайки и наплавки, для химико-термической обработки изделий и т. д. По частоте изменения тока, питающего установку индукционного нагрева, различают: 1). Установки промышленной частоты (50 Гц), питающиеся от сети непосредственно или через понижающие трансформаторы; 2). Установки повышенной частоты (500-10000 Гц), получающие питание от электромашинных или полупроводниковых преобразователей частоты; 3). Высокочастотные установки (66 000-440 000 Гц и выше), питающиеся от ламповых электронных генераторов. Приложение 4. Схема электрическая индукционной печи 10. Охрана труда и техника безопасности при выполнении электромонтажных работ и при обслуживании электрического оборудования цехаМероприятия по охране труда, техники безопасности В каждом помещении на видном месте вывешивают инструкции из правил пожарной безопасности, которые должны соблюдать работающие, а также таблички с фамилией работника, отвечающего за пожарную безопасность, номера телефонов ближайших пожарных команд. Дороги, проходы, проезды и подъездные пути к водоисточникам и местам расположения пожарного инвентаря и оборудования должны быть свободны, а пожарная сигнализация доступной. В случае воспламенения горючих жидкостей пламя гасят огнетушителем, забрасывают песком, накрывают войлоком, нельзя заливать водой. Во всех производственных помещения на видных местах должны быть пожарные щиты с противопожарным инвентарям: баграми, огнетушителями, лопатами и т. д. противопожарный инвентарь использовать только по прямому назначению. В граверной место, где выполняют сварку, очищают от горючих и взрывоопасных материалов на расстоянии не менее 5 метров. Около рабочего места ставят ящик с песком. Мероприятия по охране окружающей среды Мероприятия по охране окружающей среды и охране природы должны принадлежать к основным направлении развития народного хозяйства страны. Необходимо шире внедрять малоотходные и без отходных технологические процессы. Последовательно улучшать охрану водных ресурсов страны. Повысить эффективность работы очистных сооружений и установок, увеличить использование очищенных сточных вод для орошения и других нужд народного хозяйства. Усилить охрану атмосферного воздуха. Использования ветошь, отходы цеха складываются в специальные ящики – контейнеры. Вокруг токарного цеха имеются зеленые насаждения. ЗаключениеВ ходе выполнения курсового проекта мною были изучены литературные источники по заданной теме, проанализирована специфика деятельности цеха металлоизделий, дана краткая характеристика объекта проектирования и технологического процесса. В данном курсовом проекте были произведены расчеты, такие как: расчет и выбор элементов электроснабжения, схема питания оборудования; расчет мощности питающего трансформатора; расчет и выбор аппаратов защиты основного оборудования; расчет заземляющих устройств и выбор схемы заземления. В ходе выполнения курсового проекта были решены все поставленные задачи, а именно: определены расчетные нагрузки по электропотребителям; разработана схема электроснабжения; разработана система электроосвещения; разработана система защиты элементов системы электроснабжения; осуществлены выбор и проверка оборудования и аппаратуры принятой схемы электроснабжения; разработаны меры по безопасной работе электротехнического персонала в электроустановках - спроектировано заземляющее устройство; выбраны силовые трансформаторы схемы электроснабжения. Список литературы 1. Беляев А.В. Выбор аппаратуры, защит кабелей в сетях 0,4 кВ. – Ленинград, Энергоатомиздат, 1988. 2. Воронина А.А., Шибенко Н.Ф. Безопасность труда в электроустановках. – М.: Высшая Школа, 1984. 3. Козлов В. А. Электроснабжение городов. – Ленинград, Энергия, 1977. 4. Правила технической эксплуатации электрических станций и сетей. – М.: Энергия 1977. 5. Правила устройства электроустановок. – М.: Энергоатомиздат, 1986. 6. Цигельман И. Е. Электроснабжение гражданских зданий и коммунальных предприятий. – М.: Высшая школа, 1982. 7. Шеховцов В.П. Справочное пособие по электрооборудованию и электроснабжению – М.: ФОРУМ: ИНФРА-М, 2006. 8. Шеховцов В.П. Расчет и проектирование схем электроснабжения. Методическое пособие для курсового проектирования. – М.: ФОРУМ: ИНФРА-М, 2007.

|