Курсовая. Министерство науки и высшего образования российской федерации федеральное государственное автономное образовательное учреждение высшего образования национальный исследовательский томский политехнический университет

Скачать 0.94 Mb. Скачать 0.94 Mb.

|

|

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ Федеральное государственное автономное образовательное учреждение высшего образования «НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ» ЮРГИНСКИЙ ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ (ФИЛИАЛ) ФЕДЕРАЛЬНОГО ГОСУДАРСТВЕННОГО АВТОНОМНОГО ОБРАЗОВАТЕЛЬНОГО УЧРЕЖДЕНИЯ ВЫСШЕГО ОБРАЗОВАНИЯ «НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ» Направление: Машиностроение ОПОП: Оборудование и технология сварочного производства ПОЯСНИТЕЛЬНАЯ ЗАПИСКА К КУРСОВОМУ ПРОЕКТУ ПО ДИСЦИПЛИНЕ «ПРОИЗВОДСТВО СВАРНЫХ КОНСТРУКЦИЙ» Тема: «Разработка технологии и проектирование участка сборки-сварки корпуса электродвигателя серии ДАЗО» Номер зачетной книжки Студент (номер группы) (подпись) (И.О. Фамилия) Проверил доцент, к.т.н. А.В. Крюков (подпись) (И.О. Фамилия) Юрга 2022 Содержание Введение Сварка как высокопроизводительный процесс изготовления неразъемных соединений находит широкое применение при изготовлении металлургического, химического и энергетического оборудования, различных трубопроводов, в машиностроении, в производстве строительных и других конструкций. Поэтому на сегодняшний день сварка является одним из наиболее распространенных методов соединения материалов и требует непрерывного совершенствования. Машиностроение традиционно является ведущей отраслью экономики. В современной технологии машиностроения развитие происходит по следующим направлениям: - повышение возможностей, качества и экономичности средств технологического оснащения (высокопроизводительные станки, инструмент с повышенной стойкостью и т. д.); - создание максимально эффективных маршрутов технологических процессов; - использование эффективной системы управления и планирования производства; - комплексная автоматизация производства, включающая в себя разработку конструкций изделий, технологическое проектирование, календарное планирование и др. Цель данной работы – разработка технологического процесса сборки и сварки корпуса электродвигателя серии ДАЗО. Для достижения поставленной цели, необходимо решить следующие задачи: провести обзор и анализ литературы; изучить объект и методы исследования; разработать технологический процесс; разработать сборочно-сварочные приспособления; выполнить проектирование участка сборки сварки. Спроектированный технологический процесс должен удовлетворять требованиям экономичности изготовления детали. 1. Обзор и анализ литературы Современный технический прогресс неразрывно связан с совершенствованием сварочного производства. Сварка как высокопроизводительный процесс изготовления неразъемных соединений находит широкое применение при изготовлении металлургического, химического и энергетического оборудования, различных трубопроводов, в машиностроении, в производстве строительных и других конструкций. Принципиально важным для развития и применения сварочной науки и техники стал XX век, особенно первая его половина. В последние двадцать лет сварочное производство заметно совершенствовалось, в первую очередь в области оборудования и аппаратуры. В начале XXI века сварка является одним из ведущих технологических процессов создания материальной основы современной цивилизации. Основоположниками дуговой сварки являются российские ученые и инженеры – В. В. Петров, Н. Н. Бенардос, Н. Г. Славянов [1]. Научно–технические, экспериментальные и практические работы, выполненные в последнее время в области сварки, позволили создать принципиально новые конструкции машин. Одно из более развивающихся направлений в сварочном производстве – широкое использование механизированной и автоматической сварки. Речь идет как о механизации и автоматизации самих сварочных процессов (т.е. переходе от ручного труда сварщика к механизированному), так и о комплексной механизации, охватывающей все виды работ, связанные с изготовлением сварных конструкций (заготовительные, сборочные и др.) и созданием поточных и автоматических производственных линий [2]. С развитием техники возникает необходимость сварки деталей разных толщин из разных материалов, в связи с этим постоянно расширяется набор применяемых видов и способов сварки. В настоящее время сваривают детали толщиной от нескольких микрометров (в микроэлектронике) до десятков сантиметров и даже метров ( в тяжелом машиностроении). Наряду с конструкционными углеродистыми и низколегированными сталями все чаще приходится сваривать специальные стали, легкие сплавы и сплавы на основе титана, молибдена, хрома, циркония и других металлов, а также разнородные материалы [3]. В сварке различают более 150 видов сварочных процессов. В соответствие с ГОСТ 19521–74 [13], сварочные процессы классифицируют: по основным физическим, техническим и технологическим признакам. Основа классификации по физическим признакам – вид энергии, применяемой для получения сварного соединения. По физическим признакам все сварочные процессы относят к одному из трех классов: термическому, термомеханическому и механическому. По техническим признакам сварочные процессы классифицируют в зависимости от способа защиты металла в зоне сварки, непрерывности процесса и степени его механизации. Широкие возможности сварки плавлением облегчают решения задач, стоящих перед инженерами– технологами. Однако разработанный технологический процесс должен не только обеспечить требуемые свойства сварных соединений, но быть экономичным и экологически приемлемым [3]. п исп 2 Объект и методы исследования 2.1 Описание сварной конструкции Электродвигатели асинхронные трехфазные с короткозамкнутым ротором серии ДАЗО4 предназначены для привода механизмов, не требующих регулирования частоты вращения (насосы, вентиляторы, дымососы и др.) Двигатели предназначены для работы от сети переменного тока частотой 50 Гц напряжением 3000 В, 6000 В и 10000 В. Вид климатического обозначения: У1, Т2 Конструктивное исполнение по способу монтажа:IM1001 Способ охлаждения: ICA 01А61 Степень защиты: корпуса-IP 54, кожуха наружного вентилятора -IP 21, коробки выводов-IP 55 Режим работы: продолжительный S1 от сети переменного тока частотой 50Гц. Таблица 1 - Основные технические характеристики двигателей ДАЗО

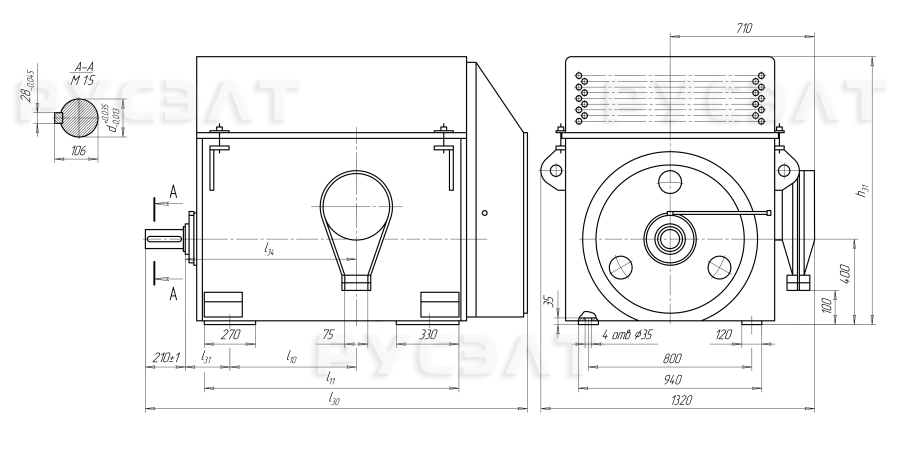

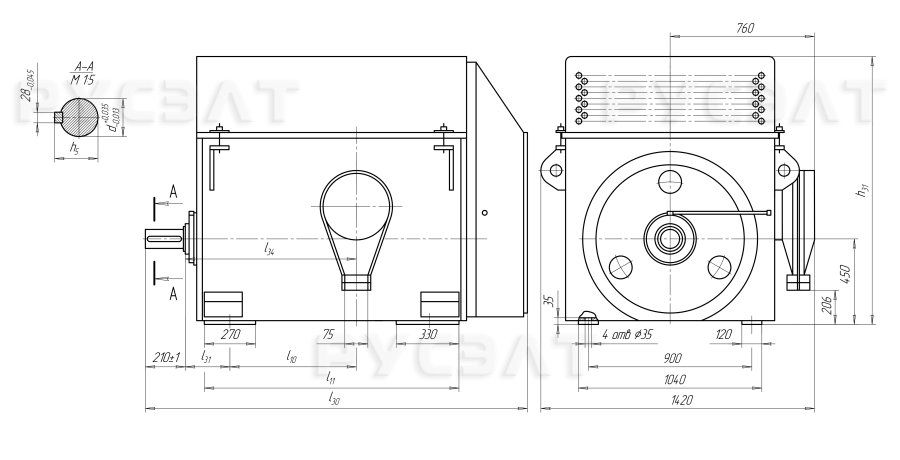

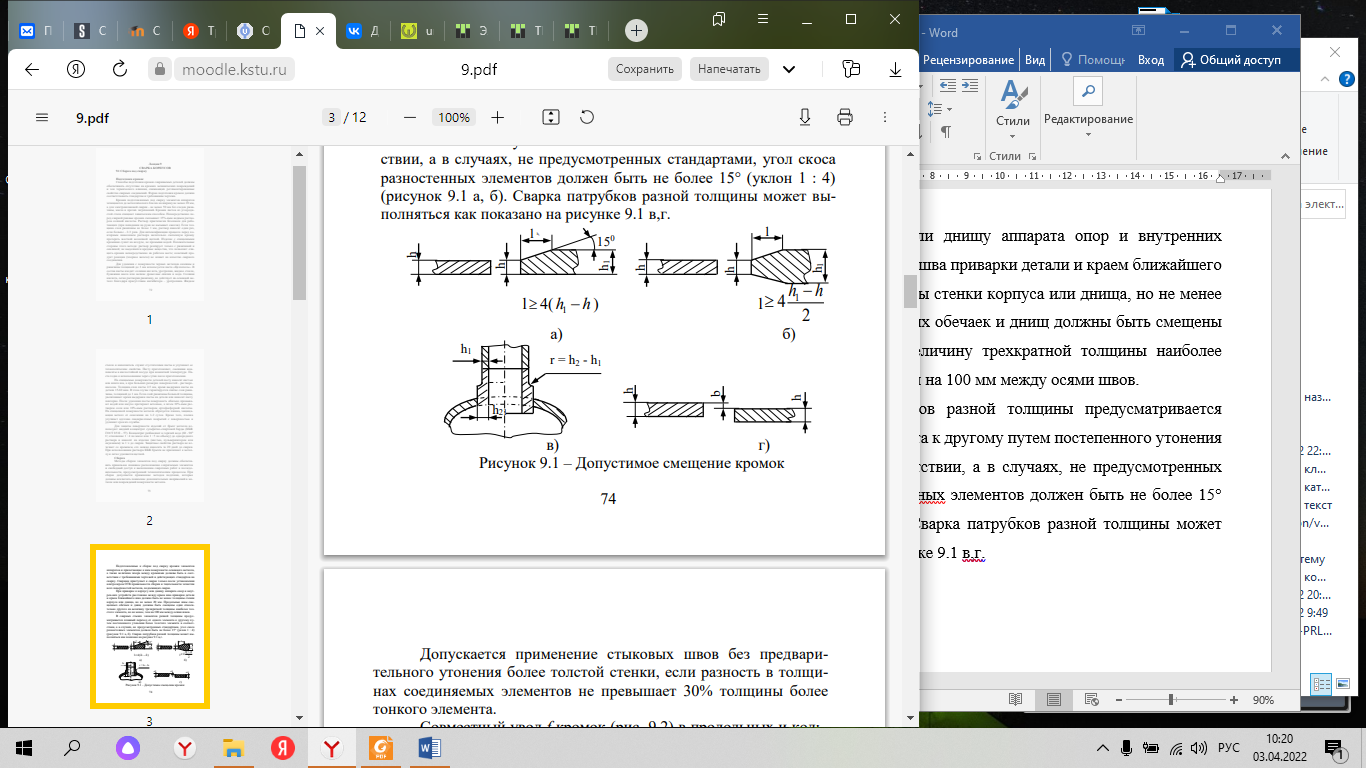

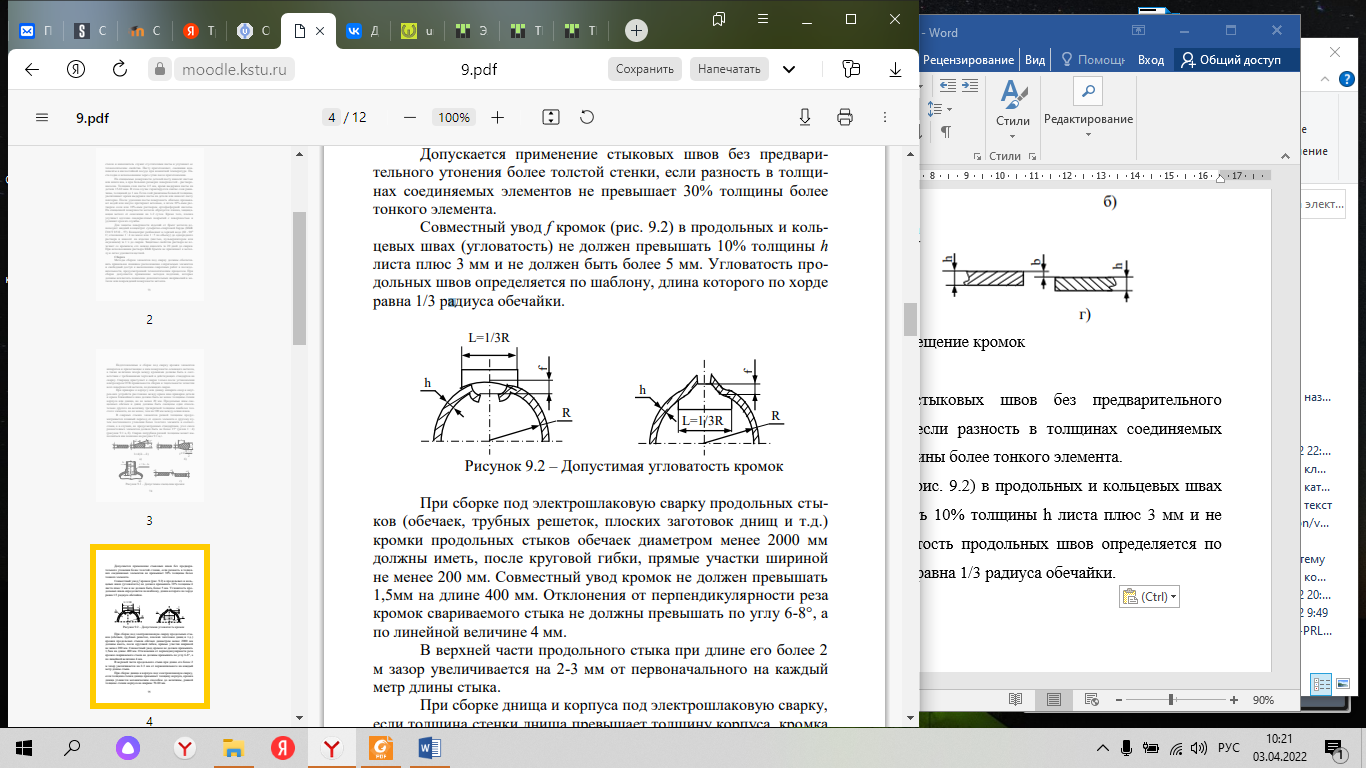

Рисунок 1 - Габаритные, установочные и присоединительные размеры исполнение IM1001 ДАЗО4-400  Рисунок 2 - Габаритные, установочные и присоединительные размеры исполнение IM1001 ДАЗО4-450 2.2 Требования НД, предъявляемые к конструкции 2.2.1 Требования к подготовке кромок Способы подготовки кромок свариваемых деталей должны обеспечивать отсутствие на кромках механических повреждений и зон термического влияния, снижающих регламентированные свойства сварных соединений. Форма подготовки кромок должна соответствовать стандартам и требованиям чертежа. Кромки подготовленных под сварку элементов аппаратов зачищаются до металлического блеска на ширину не менее 20 мм, а для электрошлаковой сварки - не менее 50 мм без следов ржавчины, масла и прочих загрязнений. Кромки листов из углеродистой стали очищают химическим способом. Непосредственно перед сваркой ржавые кромки смазывают 15%-ным водным раствором соляной кислоты. Раствор практически безопасен для работающих (при попадании на руки не вызывает ожогов). Если толщина слоя ржавчины не более 1 мм, раствор наносят один раз, если больше - 2-3 раза. Для интенсификации процесса перед повторным нанесением раствора желательно смоченную кромку протереть жесткой волосяной щеткой. Изделие с очищенными кромками сушат на воздухе, не промывая водой. Положительные стороны этого метода: раствор реагирует только с ржавчиной и окалиной; не выделяются вредные вещества, что позволяет очищать кромки непосредственно на рабочем месте; конечный продукт реакции (хлорное железо) не влияет на качество сварного соединения. Для удаления с поверхности черных металлов окалины и ржавчины толщиной до 3 мм используется паста «Целлочель». В состав пасты входят: соляная кислота, уротропин, жидкое стекло, бумажная масса или мелкие древесные опилки и вода. Соляная кислота, легко растворяя ржавчину, не действует на основной металл благодаря присутствию ингибитора – уротропина. Жидкое стекло и наполнитель служат сгустителями пасты и улучшают ее технологические свойства. Пасту приготовляют, смешивая компоненты в кислостойкой посуде при комнатной температуре. Паста годна к использованию через сутки после приготовления. На очищаемые поверхности деталей пасту наносят кистью или шпателем, а при больших размерах поверхностей - растворонасосом. Толщина слоя пасты 2-5 мм, время выдержки пасты на детали 15-60 мин. В этом случае гарантируется снятие слоя ржавчины, толщиной до 1 мм. Если слой ржавчины большей толщины, увеличивают время выдержки пасты на детали или наносят пасту повторно. После удаления пасты поверхность обильно промывают водой или насухо протирают ветошью, а затем 10%-ным раствором соли или 10%-ным раствором ортофосфорной кислоты. На очищенной поверхности металла образуется пленка, защищающая металл от окисления на 1-2 суток. Кроме того, пленка улучшает адгезию лакокрасочных покрытий с поверхностью и удлиняет срок их службы. Для защиты поверхности изделий от брызг металла используют жидкий концентрат сульфитно-спиртовой барды (КБЖ ГОСТ 8518 - 57). Концентрат разбавляют в горячей воде (60 - 900 С; отношение 1 : 4 по массе или 1 : 5 по объему) до однородного раствора и наносят на изделие (кистью, пульверизатором или окунанием) за 1 ч до сварки. Защитные свойства раствора не исчезают со временем, его можно наносить за 20 дней до сварки. При использовании раствора КБЖ брызги не прилипают к металлу и легко удаляются щеткой. 2.2.2 Требования к сборке сварного соединения Методы сборки элементов под сварку должны обеспечивать правильное взаимное расположение сопрягаемых элементов и свободный доступ к выполнению сварочных работ в последовательности, предусмотренной технологическим процессом. При сборке допускается применение методов подгонки, которые должны исключать появление дополнительных напряжений в металле или повреждений поверхности металла. Подготовленные к сборке под сварку кромки элементов аппаратов и прилегающие к ним поверхности основного металла, а также величина зазора между кромками должны быть в соответствии с требованиями чертежей и действующих стандартов на сварку. Сварщик приступает к сварке только после установления контролером ОТК правильности сборки и тщательности зачистки всех поверхностей металла, подлежащих сварке. При приварке к корпусу или днищу аппарата опор и внутренних устройств расстояние между краем шва приварки детали и краем ближайшего шва должно быть не менее толщины стенки корпуса или днища, но не менее 20 мм. Продольные швы смещенных обечаек и днищ должны быть смещены один относительно другого на величину трехкратной толщины наиболее толстого элемента, но не менее, чем на 100 мм между осями швов. В сварных стыках элементов разной толщины предусматривается плавный переход от одного элемента к другому путем постепенного утонения более толстого элемента в соответствии, а в случаях, не предусмотренных стандартами, угол скоса разностенных элементов должен быть не более 15° (уклон 1 : 4) (рисунок 3 а, б). Сварка патрубков разной толщины может выполняться как показано на рисунке 3 в,г.  Рисунок 3 – Допустимое смещение кромок Допускается применение стыковых швов без предварительного утонения более толстой стенки, если разность в толщинах соединяемых элементов не превышает 30% толщины более тонкого элемента. Совместный увод f кромок (рис. 4) в продольных и кольцевых швах (угловатость) не должен превышать 10% толщины h листа плюс 3 мм и не должен быть более 5 мм. Угловатость продольных швов определяется по шаблону, длина которого по хорде равна 1/3 радиуса обечайки.  Рисунок 4 – Допустимая угловатость кромок При сборке под электрошлаковую сварку продольных стыков (обечаек, трубных решеток, плоских заготовок днищ и т.д.) кромки продольных стыков обечаек диаметром менее 2000 мм должны иметь, после круговой гибки, прямые участки шириной не менее 200 мм. Совместный увод кромок не должен превышать 1,5мм на длине 400 мм. Отклонения от перпендикулярности реза кромок свариваемого стыка не должны превышать по углу 6-8°, а по линейной величине 4 мм. В верхней части продольного стыка при длине его более 2 м зазор увеличивается на 2-3 мм от первоначального на каждый метр длины стыка. При сборке днища и корпуса под электрошлаковую сварку, если толщина стенки днища превышает толщину корпуса, кромка днища утоняется механическим способом до величины, равной толщине стенки корпуса на ширине 70-80 мм. 2.2.3 Требования к сварке при прихватке Собранные элементы должны прихватываться в нескольких местах ручной дуговой или механизированной сваркой. Прихватки должны располагаться на равном расстоянии друг от друга в местах последующего наложения сварного шва. Длина прихваток должна быть не менее 50 мм и расстояние между ними не более 500 мм, а в конструкциях из стали с пределом текучести 440 МПа длина прихваток должна быть не менее 100 мм, расстояние между прихватками не более 400 мм. Высота прихватки должна составлять 0,3 - 0,5 высоты будущего шва, но не менее 3 мм. Катет шва прихваток под ручную дуговую сварку угловых и тавровых соединений должен быть равен катету шва, установленному рабочей документацией. В этом случае прихватки последующей переплавке не подлежат. Катет шва прихваток под автоматическую и механизированную сварку должен быть 3-5 мм и при наложении основного шва прихватка должна быть переплавлена. Запрещается наложение прихваток у кромок, не подлежащих сварке, в местах пересечения швов и на краях будущих швов. Прихватки должны выполняться сварщиками, имеющими допуск на сварку подобных изделий, и по возможности теми, кто будет сваривать данное соединение, теми же сварочными материалами, которые будут применяться для сварки основных швов. Прихватки должны быть полностью перекрыты и по возможности переварены при наложении основного шва. Прихватки выполняются на режимах, рекомендованных для сварки таких швов. Прихватки должны быть зачищены от шлака и проконтролированы. К качеству прихваток предъявляются такие же требования, как и к основному сварному шву. Прихватки, имеющие недопустимые дефекты, следует удалять механическим способом. В сварных соединениях, осуществляемых полуавтоматами, прихватки могут выполняться электродами, обеспечивающими заданную прочность шва, или механизированной сваркой. Необходимость и режим предварительного подогрева при наложении прихваток определяются теми же критериями, что и при сварке основного шва. Не допускается переносить и кантовать тяжелые и крупногабаритные конструкции и их элементы, собранные только на прихватках, без применения приспособлений, обеспечивающих неизменяемость их формы. После кантовки или транспортировки собранного на прихватках элемента (конструкции) последний подвергается контролю на соответствие геометрических размеров требованиям чертежей. При сборочных работах запрещаются ударные воздействия на сварные конструкции из сталей: с пределом текучести 390 МПа (40 с пределом текучести свыше 390 МПа (40 При совмещении установки временных креплений и прихваток наложение последних следует производить после приварки креплений. 2.2.4 Требования к сварке При изготовлении, монтаже, ремонте сосудов должна применяться технология сварки, аттестованная в соответствии с требованиями Правил (ПБ 03-576-03). Для выполнения сварки должны применяться исправные установки, аппаратура и приспособления, обеспечивающие соблюдение требований НД. К производству сварочных работ допускаются сварщики, аттестованные в соответствии с Правилами аттестации сварщиков и специалистов сварочного производства (ПБ 03-273-99), утвержденными постановлением Госгортехнадзора России. Сварные соединения элементов, работающих под давлением, с толщиной стенки более 6 мм подлежат маркировке (клеймению), позволяющей установить фамилию сварщика, выполнившего сварку. Сварочные материалы, применяемые для сварки сосудов, должны соответствовать требованиям стандартов и технических условий, что должно подтверждаться документом организации-изготовителя. Подготовка кромок и поверхностей под сварку должна выполняться механической обработкой либо путем термической резки или строжки (кислородной, воздушно-дуговой, плазменно-дуговой) с последующей механической обработкой. Кромки деталей, подлежащих сварке, и прилегающие к ним участки должны быть очищены от окалины, краски, масла и других загрязнений. 2.2.5 Требования к контролю Организация-изготовитель, монтажная или ремонтная организация обязаны применять такие виды и объемы контроля своей продукции, которые гарантировали бы выявление недопустимых дефектов, ее высокое качество и надежность в эксплуатации. Контроль качества сварки и сварных соединений включает: - проверку аттестации персонала; - проверку сборочно-сварочного, термического и контрольного оборудования, аппаратуры, приборов и инструментов; - контроль качества основных материалов; - контроль качества сварочных материалов и материалов для дефектоскопии; - операционный контроль технологии сварки; - неразрушающий контроль качества сварных соединений; - разрушающий контроль качества сварных соединений; - контроль исправления дефектов. Виды контроля определяются конструкторской организацией и указываются в конструкторской документации сосудов. Перед визуальным осмотром поверхность сварного шва и прилегающие к нему участки основного металла шириной не менее 20 мм в обе стороны от шва должны быть зачищены от шлака и других загрязнений, при электрошлаковой сварке это расстояние должно быть не менее 100 мм. Осмотр и измерение сварных соединений должны производиться с наружной и внутренней сторон по всей протяженности швов. В случае невозможности осмотра и измерения сварного соединения с двух сторон его контроль должен производиться в порядке, предусмотренном автором проекта. Механическим испытаниям должны подвергаться контрольные стыковые сварные соединения в целях проверки соответствия их механических свойств требованиям Правил и технических условий на изготовление сосуда. Обязательные виды механических испытаний: - на статическое растяжение - для сосудов всех групп; - на статический изгиб или сплющивание - для сосудов всех групп; - на ударный изгиб - для сосудов, предназначенных для работы при давлении - более 5 МПа (50 кгс/см2 ) или температуре выше 450°С, и сосудов, изготовленных из сталей, склонных к подкалке при сварке; - на ударный изгиб - для сосудов 1, 2, 3-й групп, предназначенных для работы при температуре ниже - 20°С. Испытания на ударный изгиб сварных соединений производятся для сосудов и их элементов с толщиной стенки 12 мм и более при температуре 20°С. Из каждого контрольного стыкового сварного соединения должны быть вырезаны два образца для испытания. В сварных соединениях сосудов и их элементов не допускаются следующие дефекты: - трещины всех видов и направлений, расположенные в металле по линии сплавления и в околошовной зоне основного металла; - непровары (несплавления) в сварных швах, расположенные в корне шва, или по сечению сварного соединения (между основным металлом и металлом шва); - поры, шлаковые и другие включения; - наплывы (натеки); - незаваренные кратеры и прожоги; - свищи; - смешение кромок свыше норм. Качество сварных соединений считается неудовлетворительным, если в них при любом виде контроля будут обнаружены внутренние или наружные дефекты, выходящие за пределы норм. Дефекты, обнаруженные в процессе изготовления, должны быть устранены с последующим контролем исправленных участков. Методы и качество исправления дефектов должны обеспечивать необходимую надежность и безопасность работы сосуда. Применение нахлесточных сварных швов допускается для приварки к корпусу укрепляющих колец, опорных элементов, подкладных листов, пластин под площадки, лестницы, кронштейны и т.п. Сварные швы должны быть доступны для контроля при изготовлении, монтаже и эксплуатации сосудов. В горизонтальных сосудах допускается местное перекрытие седловыми опорами кольцевых (поперечных) сварных швов на общей длине не более 0,35 D , а при наличии подкладного листа - не более 0,5 D где D - наружный диаметр сосуда. При этом перекрываемые участки сварных швов по всей длине должны быть проверены методом радиографии или ультразвуковой дефектоскопии. Перекрытие мест пересечения швов не допускается. 2.3 Методы и средства проектирования Проектирование – это практическая деятельность, целью которой является поиск новых решений, оформленных в виде комплекта документации. Процесс поиска представляет собой последовательность выполнения взаимообусловленных действий, процедур, которые, в свою очередь, подразумевают использование определенных методов [10]. Методы проектирования, применяемые в выпускной квалификационной работе: Обзор литературы – это часть исследования, в которой был рассмотрен обзор существующей литературы по теме особенноти сварки аустенитных сталей. Математическим методом рассчитываются технологические режимы, элементы сборочно-сварочных приспособлений, техническое и материальное нормирование операций. Проектировочным методом был спроектирован участок сборки-сварки корпуса автоцистерны , сборочно-сварочное приспособление. 2.4 Постановка задачи Согласно проведенному аналитическому обзору источников литературы, в настоящее время в промышленности существует большое количество способов сварки. Современный технический прогресс не стоит на месте, для повышения производительности сборочных и сварочных работ необходимо внедрять механизацию и автоматизацию производственных процессов, а также использовать более производительные способы сварки. Выбор сборочного оборудования и способа осуществления сварки, в каждом конкретном случае обязан осуществляться с учетом ряда факторов, основными из которых являются: свойства свариваемого металла; толщина материала, из которого производится конструкция (изделие); габариты конструкции (изделия); экономическая действенность. Наиболее приемлемым с точки зрения рассмотренных достоинств и недостатков различных способов сварки, учитывая объем выпускаемой продукции, является механизированная сварка в среде защитного газа, используемая в комплексе со сварочным вращателем. Предложенный способ сварки и оборудование, позволит получить качественные сварные соединения с необходимыми нам свойствами, технологичностью и наименьшими затратами времени и сил, что обеспечит экономическую целесообразность данного нововведения. Целью данной работы является модернизация технологии сборки и сварки корпуса электродвигателя серии ДАЗО. Для ее усовершенствования необходимо механизировать и автоматизировать сборочные, сварочные, поворотные операции. Задачами работы в связи с указанной целью являются: 1. Проведение сравнительного анализа ручной дуговой сварки плавящимся электродом и полуавтоматической сварки в среде защитного газа и выбор наиболее действенного способа, который поможет снизить трудоемкость и себестоимость сварочных работ. 2. Подбор сварочного оборудования и сварочных материалов. 3. Подбор оборудования и приспособлений для осуществления сборки под сварку. 4. Разработка нового технологического процесса сборки и сварки корпуса изделия при использовании оптимального сборочного оборудования и новой сварочной технологии. 5. Исследование экономической целесообразности новой технологии сварки. |