ТЕХНОЛОГИЯ ИЗДЕЛИЙ ЛЕГКОЙ ПРОМЫШЛЕНОСТИ. 1-6ЛАБ. Министерство науки и высшегообразования российской федерации

Скачать 0.98 Mb. Скачать 0.98 Mb.

|

|

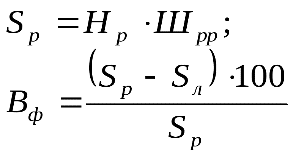

Тема: «Раскладка лекал». Цель и задачи работы: Цель работы - ознакомление с техническими условиями выполнения раскладок лекал. Содержание работы: Ознакомиться с заданием. Определить рамку раскладки лекал. Ознакомиться с техническими условиями на выполнение раскладки. Выполнить раскладки лекал. Анализ выполненных раскладок. Теоретическая часть Раскладка имеет большое значение для экономного расходования материала, поэтому при ее выполнении необходимо найти наиболее рациональное расположение лекал с соблюдением допустимого количества надставок к деталям, правильного направления рисунка, ворса, нитей основы ткани в деталях. В практике швейного производства применяются следующие виды раскладок лекал. По способу настилания раскладки могут быть в сгиб лицом к лицу, в разворот лицом к лицу или лицом вниз. Настилание в сгиб по ширине находят ограниченное применение из-за увеличенного расхода материала, трудности настилания. Таким образом, могут раскраиваться только остатки материалов с крупным раппортом клетки. Наибольшее распространение в промышленности находит способ настилания в разворот лицо с лицом. Такой способ настилания применяется для изделий, имеющих симметричные парные детали, мелкие несимметричные детали или большие детали с незначительным отступлением от симметрии. Такие несимметричные детали раскраиваются по наибольшей (например, гульфик по откоску) с последующей подрезкой. При настилании лицом вниз все полотна в настиле лицевыми сторонами обращены вниз, детали изделия комплектуются из одного полотна, в раскладке лекал должна соблюдаться парность деталей. По количеству комплектов лекал раскладки могут быть однокомплектные (одиночки) или многокомплектные (комбинированные). Межлекальные выпады в одиночных раскладках на 0;5 – 5% выше, чем в комбинированных, поэтом они находят ограниченное применение в промышленности. Количество изделий, раскраиваемых по одиночным раскладкам, ограничено действующей Инструкцией по нормированию расхода материала, например для мужских костюмов не более 10%. Формула для расчета:  Определить фактическую длину раскладки Нр; рассчитать площадь раскладки Sр и фактический процент межлекальных отходов Вф. Еще большие межлекальные потери возникают при раскладке лекал на материалах в полоску и клетку, особенно с большим раппортом рисунка, так как к лекалам даются припуски на подгонку на подгонку рисунка по тем срезам и деталям, где он должен совпадать или располагаться симметрично, в соответствии с ГОСТ, ОСТ, МРТУ, ТУ. При раскладке на материалах в клетку и полоску применяют различные приемы, способствующие сокращению припусков на подгонку рисунка – расположение лекал у ровняемой кромки настила или одноименными срезами друг другу по одной уточной нити и комплектовании парных деталей из одного полотна даже при раскладке лицо с лицом. Клетчатые ткани в настоящее время занимают значительный удельный вес в общем объеме перерабатываемых в швейной промышленности материалов. Основные особенности раскроя этих тканей представлены в приложении. Дополнительным ограничением при раскладке лекал является соблюдение направления нити основы и допускаемых отклонений от нее в соответствии с ГОСТ или ТУ на раскрой. Величины допускаемых отклонений указываются в процентах по отношению к номинальному направлению нити основы. Допускаемое отклонение для гладких тканей 4%, в клетку или полоску – 1%. На переде допускаемые отклонения соответственно 1% и 0%. Подготовка ткани к раскрою. Проверить качество ткани: определить наличие дефектов — пятен, разрывов, недостатков крашения. При их обнаружении выполнить пометку мелом на изнаночной стороне или цветными нитками. Определить лицевую и изнаночную стороны ткани; ширину и длину ткани, направление нити основы; характер рисунка: односторонний — рисунок направлен в одну сторону; разносторонний — рисунок направлен в обе стороны. Выполнить декатирование — влажно-тепловую обработку ткани для предотвращения последующей усадки. Во время раскладывания выкройки на ткани следует учитывать направление ворса, оттенок, рисунок и тому подобное. Если рисунок ткани направлен в одну сторону, то выкройки раскладывают так, чтобы росток, горловина, окат рукава и верхняя часть юбки были размещены в одном направлении. Выкройки деталей изделий из бархата, вельвета раскладывают против направления ворса (если провести ладонью по ворсу – он приподнимается), а из всех других тканей - по направлению ворса (если провести ладонью по ворсу – он лежит гладко), чтобы во время ношения сохранить гладкую поверхность изделия. При раскрое изделий из парчи, тафты, габардина необходимо определить оттенки ткани. Для этого складывают два отрезка ткани по поперечной нитке и выбирают желаемый оттенок. Раскладывая выкройки на ткани в полоску или в клетку, необходимо следить, чтобы полоски совпадали по цвету и ширине в боковых швах и посередине каждой детали. Причем детали выкройки могут быть размещены не только вдоль, но и поперек или по косой нити, в зависимости от фасона. На однотонных тканях или на тканях с неопределенным рисунком выкройки можно раскладывать в разных направлениях, учитывая направление основной нити в деталях и наиболее экономное расходование ткани. На ткани сначала раскладывают основные выкройки изделий (полочки, спинку, рукава, передние и задние полотнища юбки), а потом - более мелкие (манжеты, воротник, пояс и тому подобное), используя свободное место между большими деталями, следя за тем, чтобы направление долевой нити на выкройке совпадало с нитью основы на ткани. По умолчанию припуски на швы в швейных изделиях таковы: для обтачных швов припуски составляют 1,0 см; для стачных швов: плечевые – 1,0-1,5 см, боковые – 1,5-2,5 см, швы втачивания воротников, рукавов и т. д. 1,0-1,5 см, стачивания верха и низа изделия – 2,0-3,0 см; для подшивки низа – от 1,0 до 5,0 см в зависимости от модели и способа обработки. Ход работы Таблица 3.1 – Характеристика раскладок лекал

После выполнения раскладок лекал мужского пиджака определяем межлекальные отходы Вср=  .100 = 24% .100 = 24%Вср=  .100 =25% .100 =25%Проведенные раскладки характеризуются следующими данными: 1)Изделие Пиджак мужской Модель - Размер 104-186 Ткань Шерстяная Расцветка ткани бархат Ширина ткани, см 110 Вид раскладки раскладка в разворот Способ настила Лицом с лицом Длина раскладки, см 58 Площадь раскладки, см2 1595 Межлекальные отходы 24 Площадь лекал 19360 2) Изделие Пиджак мужской Модель - Размер 104-186 Ткань Полушерстяная Расцветка ткани Гладкокрашенная Ширина ткани, см 142 Вид раскладки раскладка в разворот Способ настила Лицом вниз Длина раскладки, см 60 Площадь раскладки, см2 2130 Межлекальные отходы 43 Площадь лекал 25249,28 Вывод: в процессе лабораторной работы ознакомились с техническими условиями раскладывания лекал и освоила способы раскладок. В связи с небольшим значением ширины у материала с воросом получился большой процент межлекальных отходов. Дополнительным ограничением при раскладке лекал является соблюдение направления нити основы и допускаемых отклонений от нее в соответствии с ГОСТ или ТУ на раскрой. Выкройки деталей изделий из бархата, вельвета раскладывают против направления ворса. Лабораторная работа №4 Тема: «Расчет раскладок лекал и настилов». Цель работы: освоение методики расчета лекал и настилов материала при раскрое. Содержание работы: Ознакомление с методикой расчета раскладок лекал и настилов. Расчет серии по заданной производственной программе . Составление графика раскроя. Ход работы Готовые швейные изделия предприятия выпускают отдельными партиями в соответствии с заказами торгующих организаций. В заказах определяются сроки поставок, ассортимент продукции, количество единиц изделий по ассортименту (моделям), вид материалов, их расцветка и др. На основе изучения спроса потребителей в заказах указывается шкала размеро-ростов (процентное соотношение выпуска изделий различных размеров и ростов). В зависимости от размера заказа на модель он может быть выполнен по-разному. Небольшие по величине заказы выполнятся целиком, шкала размеро-ростов закрывается к моменту выполнения всего заказа. В этом случае заказ равен серии. Большие по величине заказы разбиваются на несколько серий (партий изделий). Серия – минимальная часть заказа, выполненная в соответствии с полным объемом шкалы размеро-ростов в сроки, заранее согласованные с торгующими организациями. Размер серии оказывает существенное влияние на объем работ в подготовительном и раскройном цехах, себестоимость единицы кроя. Различают нормальную и расчетную серии. При нормальной серии все настилы имеют максимальную технически допустимую высоту, поэтому затраты труда на настилание, обмеловку, раскрой и другие операции минимальны. Величину нормальной серии рассчитывают по формуле: где х – число комплектов лекал, приходящееся на один размеро-рост (при укладке всех деталей изделия х=1, при укладывании половины комплекта х=0,5); hдоп – технически допустимая высота настила, число полотен; у – общий наибольший делитель ряда чисел процентного соотношения шкалы размеро-длин. Обычно у=1; 100 – общее число размеров и длин в заказе по данному виду одежды. На практике может оказаться, что швейный цех не в состоянии за ограниченный срок изготовить количество изделий, равное Сн. Кроме того, величина заказа на данную модель может быть меньше нормальной серии. В этом случае заказы выполняются расчетными сериями Ср, в которых настилы имеют пониженную высоту. Величина расчетной серии Ср, ед., зависит от мощности швейных потоков предприятия и определяется по формуле где М – суточный выпуск изделий, ед.; t – срок выполнения серии, обычно t = 3–8 дней; к – число моделей изделий, выпускаемых в течение дня. Дальнейшие расчеты ведутся по наименьшей серии. Объем производства раскройного цеха, определяемый из расчета серий, измеряется в пачках кроя. Пачкой называется полный комплект деталей одного изделия независимо от размеро-роста и высоты настила. Расчет включает в себя компоновку размеров и ростов изделий в раскладках лекал и составление карты раскроя. При составлении компоновки размеров и ростов необходимо решить две основные задачи: - получить наименьшее количество разнообразных раскладок, чтобы обеспечить наибольшую высоту настила; - получить наиболее экономичные раскладки и обеспечить безостатковый раскрой материалов. Для получения рациональных раскладок лекал применяют один из трех способов подбора размеров и ростов изделий в раскладки: - объединение одинаковых или смежных размеров и ростов; - возрастание площади лекал; - анализ нескольких экспериментальных раскладок и выбор рациональных сочетаний. Для женских и детских платьев в одну раскладку подбирают смежные размеры и одинаковые роста, а для верхних мужских сорочек и сорочек для мальчиков – смежные размеры одинаковых или смежных ростов. Для брюк целесообразно пользоваться третьим принципом компоновки, так как существует зависимость экономичности раскладок от ширины ткани и количества комплектов лекал в них. Принцип возрастания площади лекал по сравнению с первым способом дает в итоге большее количество раскладок, зато создает лучшие условия для безостаткового использования кусков материалов. Он выгоден при раскрое материалов для крупных заказов. Компоновку начинают с размеров и ростов, имеющих максимальный удельный вес в шкале. При выборе способа настилания предпочтительнее более экономичный – «лицом к лицу», однако необходимо учитывать технические возможности оборудования для настилания материалов и особенности модели изделия, материалов. Число полотен по раскладке где С – величина серии, по которой ведется расчет, ед. (в большинстве случаев – расчетная); y – удельный вес изделий в раскладке, %; Р1 – число пачек в настиле или изделий в полотне. Если hp получается не целым числом, то оно округляется. При этом необходимо учитывать способ настилания. Для способа «лицом к лицу» принятое число полотен должно быть обязательно четным. Количество настилов для каждого номера раскладки определяют делением общего количества полотен по раскладке hp на технически допустимую высоту настила hдоп. Если результат – дробное число, то его целая часть будет указывать на количество настилов максимально допустимой высоты, дробная – на один настил неполной высоты. При этом технико-экономически будет оправдано, если его величина будет не менее hmin – минимально допустимой высоты, рассчитываемой по формуле: Если это все-таки случится, что один из настилов максимальной высоты (по полотнам) суммируется с количеством полотен неполного настила и делится пополам. Таким образом, получаются два неполных настила, количество полотен в которых должно превысить величину hmin. Если число полотен по раскладкам округлялось, то полученная в результате расчетов величина расчетной серии может несколько отличаться от исходной. В таком случае после подсчета количества изделий по всем раскладкам расчетной серии уточняют продолжительность выполнения шкалы размеро-ростов: . Число пачек, раскраиваемых в день, определяется по формуле:  Если в Ср к ≠ 1, то Рд получается для одной модели. На основании расчета раскладок лекал и настилов материалов составляется график раскроя серии. Ход работы: Для основной ткани: Нормальная серия: Сн =  , ,Сн =  = 720 = 720Расчетная серия: Сн =  Ср =  =2800 =2800Так как нормальная серия меньше, расчёты производим по ней. Число полотен по раскладке, hp: hp =  hp=  =108; =108;hp=  =72; =72;hp=  =72; =72;hp=  =72; =72;hp=  =36; =36;Число настилов рассчитываем по формуле: hmin=108/36=3; hmin=72/36=2; hmin=72/36=2; hmin=72/36=2; hmin=36/36=1; Продолжительность выполнения шкалы размеро-ростов: . tут=  = 1,28 = 1,28Число пачек, раскраиваемых в день, определяется по формуле:  Pд=  Расчёт для подкладочной ткани: Нормальная серия: Сн =  , ,Сн =  = 1200 = 1200Расчетная серия: Сн =  Ср =  = 2800 = 2800Так как нормальная серия меньше, расчёты производим по ней. Число полотен по раскладке, hp: hp=  hp=  =180; =180;hp=  =120; =120;hp=  =120; =120;hp=  =120; =120;hp=  =60; =60;Число настилов рассчитываем по формуле: hmin=180/60=3; hmin=120/60=2; hmin=120/60=2; hmin=120/60=2; hmin=60/60=1; Продолжительность выполнения шкалы размеро-ростов: . Tут=  = 2,14 = 2,14Число пачек, раскраиваемых в день, определяется по формуле:  Pд=  Расчёт для прокладочной ткани: Нормальная серия: Сн =  , ,Сн =  = 800 = 800Расчетная серия: Сн =  Ср =  = 2800 = 2800Так как нормальная серия меньше, расчёты производим по ней. Число полотен по раскладке, hp: hp=  hp=  =120; =120;hp=  =80; =80;hp=  =80; =80;hp=  =80; =80;hp=  =40; =40;Число настилов рассчитываем по формуле: hmin=120/40=3; hmin=80/40=2; hmin=80/40=2; hmin=80/40=2; hmin=40/40=1; Продолжительность выполнения шкалы размеро-ростов: . tут=  = 1,43 = 1,43Число пачек, раскраиваемых в день, определяется по формуле:  Pд=  В таблице 4.1 представлен график раскроя серий. Таблица 4.1 - График раскроя серий

Окончание таблицы 4.1

В таблице 4.2 представлен расчет количества пачек к раскрою. Таблица 4.2 – Расчёт количества пачек к раскрою

Выводы: Освоила методики расчета лекал и настилов основного, подкладочного и прокладочного материала при раскрое. Лабораторная работа № 5 Тема: «Технологические режимы выполнения ниточных соединений» Цель работы: изучить влияние различных факторов на качество стачивания деталей одежды Содержание работы: 1 Определение влияния различных факторов на деформацию материалов при обработке деталей одежды на стачивающих машинах. 2 Определение повреждаемости материалов при стачивании деталей на швейных машинах иглами разных номеров. Сведения из теории Ниточные способы соединения занимают наибольший удельный при изготовлении одежды (70–80%). Изготовление качественной одежды тесно связано с качеством выполнения соединений, которое определяется технико-эксплуатационными параметрами швейных машин. К технико-эксплуатационным параметрам, характеризующим потребительские свойства швейной машины, относятся: натяжение игольной, челночной и петлительной ниток; натяжение игольной нитки в процессе работы машины; давление прижимной лапки на материал; стабильность направления стачивания; деформация стачиваемых материалов; снижение прочности ниток. Качественное выполнение строчек – это стачивание деталей ровной строчкой без деформации и повреждения материала. При обработке деталей на стачивающих машинах наблюдается деформация слоев материала из-за особенностей конструкции реечного механизма перемещения материала, свойств материала, швейных ниток и технологических параметров стачивания. Продольная деформация швов выражается в стягивании материала нитками строчки и посадке нижнего слоя материала. Стягивание (С) – это совместное укорочение слоев после стачивания вследствие сжатия материала нитками строчки. Посадка (П) – укорочение одного слоя материала относительно другого. Относительные величины стягивания ΔС и посадки ΔП определяют исходя из первоначальной длины стачиваемых образцов lo, длины верхнего lв и нижнего lн слоев материала после стачивания: ∆ С = (lo- lв) /lo * 100,% ∆ П = (lв - ln) / lo *100,% Наличие и величина продольной деформации материала при стачивании на машинах с реечным механизмом перемещения напрямую зависит от свойств соединяемых материалов (плотные по структуре ткани больше изгибаются по линии строчки, менее плотные легко стягиваются). На величину стягивания материала нитками строчки в наибольшей степени влияют натяжение верхней и нижней ниток, частота строчки, вид швейных ниток. Причинами стягивания материала являются растяжение ниток в процессе образования стежка и возврат к исходному размеру после снятия нагрузки и т.д. На величину посадки нижнего слоя материала влияют давление лапки, ее конструкция и вид поверхности, конструкция механизма перемещения материала. Причинами посадки при обработке деталей на стачивающих машинах с реечным механизмом перемещения материала являются растяжение верхнего слоя материала при набегании на лапку в результате трения между материалом и лапкой; изгибание нижнего слоя материала зубцами рейки; проскальзывание нижнего слоя материала относительно верхнего. Повреждаемость нитей материала при стачивании (прорубка материала) вызывает потерю прочности материала. В трикотажных полотнах повреждение пряжи приводит к распусканию петельного столбика, что является серьезным дефектом пошива. Мягкие, рыхлые материалы повреждаются иглой в меньшей степени, чем плотные. При стачивании нескольких слоев больше повреждаются средние слои материала, так как они зажаты крайними слоями, что затрудняет подвижность их нитей при прокалывании иглой. На прорубку материала существенно влияют величина диаметра стержня иглы (прорубка увеличивается с увеличением толщины иглы), угол заточки острия иглы (повреждаемость материала увеличивается с увеличением угла заточки острия). Причиной повреждаемости материала является износ острия иглы. Частота вращения главного вала машины также влияет на повреждаемость материала: из-за нагрева иглы материалы и нитки, особенно из синтетических волокон, подвергаются оплавлению. Ход работы В таблице 5.1 представлено влияние факторов на деформацию материала. В таблице 5.2 представлено влияние номеров игл на повреждаемость материалов. Таблица 5.1 – Выбор основного материала

Окончание таблицы 5.1

Таблица 5.2- Влияние номеров игл на повреждаемость материалов.

Вывод: изучила влияние различных факторов на качество стачивания деталей одежды. Определила влияния различных факторов на деформацию материалов при обработке деталей одежды на стачивающих машинах и повреждаемость материалов при стачивании деталей на швейных машинах иглами разных номеров. Лабораторная работа №6 Тема: «Строение и область применения машинных стежков и строчек». Цель работы: изучение строения и область применения машинных стежков и строчек, используемых при изготовлении одежды, освоение приемов выполнения параллельных, овальных, ломаных и зигзагообразных строчек. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||