Министерство общего и профессионального образования СО

государственное автономное профессиональное образовательное учреждение Свердловской области

«Нижнетагильский горно-металлургический колледж имени Е.А и М.Е. Черепановых»

ОТЧЕТ

О ПРОХОЖДЕНИИ УЧЕБНОЙ ПРАКТИКИ УП 02.01 (слесарно-механической)

ПМ 02 Ремонт теплотехнического оборудования и систем тепло- и топливоснабжения

специальности 13.02.02 Теплоснабжение и теплотехническое оборудование

(базовый уровень подготовки)

УП.13.02.02.86-1.79.21.ПЗ

Студент

_________А. Г. Перминова

Преподаватель

_________Н.В.Голосова

Нижний Тагил

2021

СОДЕРЖАНИЕ СОДЕРЖАНИЕ

Министерство общего и профессионального образования СО 1

Тема 1 Слесарные работы 3

Горячая клепка 3

Холодная клепка 3

Виды заклепок 3

Типы стержней и закладочных головок 4

Типы швов 4

Принципы выбора размера заклепок 4

Инструмент для проведения работ 4

Этапы работ 5

Высверливание отверстий 5

Вставка заклепок 5

Образование замыкающей головки 5

Тема 2 Работа на токарных станках 6

Тема 3 Работа на фрезерных станках 11

Работы выполняемые на фрезерных станках 11

Тема 1 Слесарные работы 3

Горячая клепка 3

Холодная клепка 3

Виды заклепок 3

Типы стержней и закладочных головок 3

Типы швов 4

Принципы выбора размера заклепок 4

Инструмент для проведения работ 4

Этапы работ 4

Высверливание отверстий 5

Вставка заклепок 5

Образование замыкающей головки 5

Тема 2 Работа на токарных станках 6

Тема 3 Работа на фрезерных станках 11

Работы выполняемые на фрезерных станках 11

Тема 1 Слесарные работы Тема 1 Слесарные работы

Вопрос 9 Клёпка

Клепка металла и слесарное дело — два неразрывных понятия. С помощью клепочника можно соединять металлические детали разной толщины. Зависимо от вида крепежных элементов от готового соединения можно добиваться разных технических параметров.

Клепка металла — технологический процесс, представляющий собой соединение деталей с помощью заклепок. Инструмент может быть ручным или пневматическим. Применяется, когда детали не получается сварить.

Специалисты выделяют две технологии клепки — горячую и холодную. Каждая из них применяется в разных ситуациях.

Горячая клепка

Перед соединением деталей стержень крепежного элемента нагревается. Температуру нагревания мастера определяют по цвету — металл должен быть раскален докрасна. Для проведения горячей клепки подходят стержни толщиной от 8 мм.

Холодная клепка

Стандартная технология, применяемая в разных ситуациях. Чаще холодную клепку проводят в домашних условиях, небольших мастерских для изготовления изделий, на которые не будут воздействовать большие нагрузки. Для ее выполнения применяются стержни толщиной не более 8 мм.

Виды заклепок

Виды заклепок для металла:

Полутрубчатые. Имеют небольшой показатель прочности, но устанавливаются просто. Подходят для соединений, которые не будут подвергаться большой механической нагрузке.

Пистонные. Изготавливаются из мягких видов металлов, легко монтируются. Предназначены для простых соединений.

Вытяжные, закладные. Состоят из двух частей. Удобны в установке.

Стандартные. Подходят для создания разных видов швов.

Еще один вид — гаечные или резьбовые. Подходят для скрепления деталей с тонкими стенками.

Типы стержней и закладочных головок

По типу стержня заклепки бывают:

Пустотелые. Внутри стержня присутствует свободная полость цилиндрической формы. Они не выдерживают высокие нагрузки, но легко расклепываются.

Полупустотелые. В области закладной головки стержень сплошной.

Сплошной стержень. Заклепки тяжело устанавливать, но они выдерживают высокую нагрузку.

Возможные типы головок — конические, цилиндрические, полукруглые.

Типы швов Типы швов

Типы клепочных швов:

Прочный. Применяется, если нужно получить соединение высокой прочности. На готовую деталь при эксплуатации будет воздействовать большие нагрузки.

Плотный. Применяются при изготовлении герметичных емкостей для хранения или перекачки жидкостей. Выдерживает небольшое давление.

Прочноплотный. Применяются при сборке металлоконструкций, изделий, на которые будет воздействовать большое давление.

Зависимо от расположения крепежных элементов швы могут быть многорядными, двухрядными, однорядными.

Принципы выбора размера заклепок

Выбирать заклепки для соединения металлических деталей нужно зависимо от толщины соединяемых листов. При этом нужно учитывать диаметр стержня.

Для определения требуемого диаметра крепежного элемента нужно удвоить толщину металлических заготовок, которые будут соединяться. По длине стержень не должен быть меньше 2 диаметров.

Стандартные диапазоны размеров:

диаметр — 1–36 мм;

длина — 2–180 мм.

Мнение о том, что чем больше диаметр, тем выше прочность, ошибочное. Показатель прочности зависит от материала заклепки.

Инструмент для проведения работ

Инструменты:

Набор слесарных молотков. Его нужно выбирать зависимо от диаметра заклепок. Лучше применять молоток с квадратным бойком.

Чеканку. Слесарное зубило, которое с одной стороны имеет плоскую рабочую часть.

Натяжку. Бородок, который имеет отверстие на рабочей части.

Обжимку. Инструмент для придания формы замыкающей головке.

Дополнительно понадобятся тиски, инструмент для сверления, ручной заклепочник.

Этапы работ

Этапы:

Подготовка соединяемых деталей.

Разметка отверстий.

Высверливание отверстий.

Зенковка готовых гнезд.

Установка крепежных элементов.

Обжим.

Прежде чем приступать к основным этапам работ необходимо:

Очистить поверхности от налета, грязи, ржавчины.

Отметить места будущих отверстия. Перед сверлением их нужно накернить, чтобы сверло не уходило в сторону.

Высверливание отверстий Высверливание отверстий

Высверлить отверстия в металлических поверхностях можно с помощью сверлильного станка или ручного электроинструмента. Лучше использовать сверлильный станок, поскольку им можно просверливать отверстия в деталях большей толщины.

При использовании ручного электроинструмента, важно точно контролировать его положение при сверлении, чтобы он не отклонялся в стороны. При сверлении необходимо использовать специальные охлаждающие жидкости. Работать можно только заточенным сверлом.

Вставка заклепок

Этапы:

Крепежный элемент вставляется в отверстие стержнем снизу-вверх.

Под закладную головку устанавливается поддержка. Если она потайная, необходимо применять плоскую поддержку.

Детали уплотняются. Их осаживают в месте клепки. Зазоры между металлическими листами устраняются молотком.

Образование замыкающей головки

Способы выполнения:

Прямой метод. Удары молотка наносятся по стержню заклепки с той стороны, где образуется замыкающая головка.

Обратный метод. Удары молотком наносятся по закладной головке.

При проведении работ необходимо придерживаться правил техники безопасности:

Пневматический инструмент нельзя использовать до окончания настройки. Придерживать обжимку руками будет сложно из-за мощного пневматического удара. Это может привести к травмам рук.

При клепке раздаются резкие, громкие звуки, которые негативно воздействуют на нервную систему, слух. Нужно использовать плотные наушники.

Инструмент нужно проверить перед началом работы. Он должен быть исправным. Рабочий стол не должен быть захламлен лишними предметами или инструментами.

Скрепляемые детали следует фиксировать в тисках.

При клепке металла необходимо использовать защитные перчатки, очки. Детали следует закрепить в тисках или консоли, чтобы они не смещались. При работе нельзя касаться обжимки руками. Соблюдение техники безопасности поможет уберечься от травм, провести работу качественней.

Тема 2 Работа на токарных станках Тема 2 Работа на токарных станках

Вопрос 6 Обработка цилиндрических отверстий

Виды, требования и способы обработки отверстий

Отверстия делятся на сквозные и глухие. Первые обрабатываются на проход, вторые — на определенную глубину. По форме поверхностей цилиндрические отверстия бывают гладкие, ступенчатые, состоящие из участков разных диаметров, и с канавками. Отверстия, длина которых превышает 5—6 диаметров, называют глубокими.

Для создания определенного характера соединения с валом отверстия выполняются с определенной точностью по размерам, форме, взаимному расположению поверхностей и чистоте обработки согласно техническим требованиям рабочего чертежа.

На токарных станках отверстия обрабатывают сверлением, рассверливанием, растачиванием, зенкерованием и развертыванием. Каждый из указанных способов характеризуется определенной точностью обработки и, следовательно, применяется в зависимости от требований, предъявляемых к точности выполнения отверстия.

Сверление и рассверливание отверстий

1. Назначение и применяемые инструменты. Сверлением выполняют отверстия в сплошных заготовках с точностью до 5-го класса и чистотой до 3-го класса. Рассверливанием увеличивают диаметр предварительно просверленного отверстия и повышают его точность и чистоту примерно на один класс.

В качестве режущих инструментов для рассматриваемых способов обработки отверстий преимущественно используются спиральные сверла. В некоторых случаях применяются сверла для глубокого сверления.

2. Спиральные сверла. Конструкция сверла. Спиральное сверло представляет собой двузубый режущий инструмент, состоящий из трех основных частей: рабочей части, шейки и хвостовика (рис. 65). Рабочая часть в свою очередь делится на режущую и направляющую части.

На рабочей части сверла (рис. 66, а) выполнены две стружечные канавки, винтовая форма которых облегчает выход стружки из отверстия. Для уменьшения трения о стенки отверстия спинки зубьев занижены, а вдоль каждого из них оставлены узкие направляющие ленточки, С этой же целью по длине направляющей части выполнена небольшая обратная конусность (0,03—0,12 мм на каждые 100 мм длины). Для увеличения прочности сверла глубина стружечных канавок по направлению к хвостовику постепенно уменьшается.

Режущая часть имеет две режущие кромки, которые образуются пересечением передних и задних поверхностей зубьев. В центре режущие кромки соединяются перемычкой (поперечной кромкой).

Передняя поверхность зубьев является частью винтовой поверхности стружечной канавки, а задняя — поверхностью конуса, образующегося при заточке сверла.

Хвостовик предназначен для крепления сверла. Он выполняется коническим, по форме конусов Морзе, или цилиндрическим. Сверла диаметром от 6 до 80 мм имеют конические хвостовики, оканчивающиеся лапкой, которая служит для выбивания сверла из переходной втулки. Сверла с цилиндрическим хвостовиком выпускаются диаметром от 0,25 до 20 мм. На конце цилиндрического хвостовика иногда делается поводок, предохраняющий сверло от проворачивания во время работы.

В зависимости от назначения стандартами предусмотрен выпуск спиральных сверл с различной длиной рабочей части: с коническим хвостовиком — нормальные, удлиненные и длинные; с цилиндрическим хвостовиком — короткие, средние и длинные.

Сверла изготавливаются из быстрорежущих сталей Р9 и Р18, а также оснащаются пластинками твердого сплава ВК8. Последние главным образом применяются для сверления чугуна и труд- необрабатываемых сталей. Для экономии быстрорежущих сталей хвостовики сверл диаметром свыше б мм изготавливаются из конструкционных сталей, которые привариваются к рабочей части сверла.

3. Подготовка к сверлению. Важными условиями качественной обработки отверстия сверлом являются: прочное закрепление заготовки без заметного биения перпендикулярность ее торца к оси вращения, отсутствие на торце неровностей и выпуклости, совпадение оси пиноли с осью шпинделя и создание первоначального направления сверлу. 3. Подготовка к сверлению. Важными условиями качественной обработки отверстия сверлом являются: прочное закрепление заготовки без заметного биения перпендикулярность ее торца к оси вращения, отсутствие на торце неровностей и выпуклости, совпадение оси пиноли с осью шпинделя и создание первоначального направления сверлу.

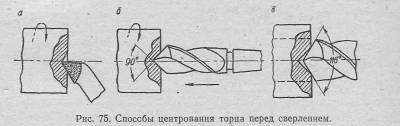

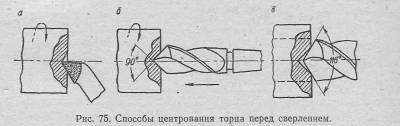

Заготовку, установленную в токарном патроне, при необходимости выверяют и прочно закрепляют. Торец ее перед сверлением чисто подрезают. Чтобы создать первоначальное направление свер лу, особенно при большей длине его, в центре торца рекомендуется делать небольшое конусное углубление. Его выполняют упорным резцом (рис. 75, а) или коротким жестким сверлом (рис. 75, б). Угол центрового углубления делают на 20—30° меньше угла при вершине рабочего сверла. При таком условии перемычка сверла в начальный момент не будет участвовать в резании (рис. 75, в), что намного устраняет опасность смещений сверла в сторону.

Для повышения жесткости длинных сверл их рекомендуется подпирать в начале сверления обратной стороной резца, закрепленного в резцедержателе так, чтобы верхняя плоскость стержня находилась на 5—6 мм выше оси сверла.

Перед сверлением глубокого отверстия заготовку необходимо сначала надсверлить коротким сверлом такого же диаметра на глубину, примерно равную диаметру отверстия. В этом случае основное сверло, получив первоначальное направление, не сможет отклониться в сторону.

Заднюю бабку закрепляют на станине в таком положении, чтобы вылет пиноли при сверлении был наименьшим.

Не менее важным является правильная установка сверла. Его хвостовик и отверстие пиноли следует насухо протереть. Забоины на хвостовике удаляют напильником. Сверло устанавливают в пиноль резким осевым толчком.

4. Приемы сверления. Обычно применяемый способ сверления на токарном станке показан на рис. 76.

После подготовительной работы включают вращение шпинделя и вручную, поворотом маховичка задней бабки, плавно подводят сверло к торцу вращающейся заготовки. При этом следует избегать удара, иначе сверло может поломаться. Вначале сверло подают вперед медленно, когда же оно врежется в металл на глубину, немного большую длины режущей части, подачу можно увеличить. Подача сверла должна выполняться плавно, без рывков. После подготовительной работы включают вращение шпинделя и вручную, поворотом маховичка задней бабки, плавно подводят сверло к торцу вращающейся заготовки. При этом следует избегать удара, иначе сверло может поломаться. Вначале сверло подают вперед медленно, когда же оно врежется в металл на глубину, немного большую длины режущей части, подачу можно увеличить. Подача сверла должна выполняться плавно, без рывков.

Особую осторожность следует проявлять при выходе сверла из сквозного отверстия. В этом месте возникает неравномерная нагрузка режущих кромок и они могут выкрошиться. Поэтому на выходе подачу надо резко уменьшать.

Перед выключением вращения шпинделя сверло необходимо вывести из отверстия, иначе вследствие упругой деформации металла оно может заклиниться в нем.

При сверлении стружка тяжело выходит из отверстий. Для этого сверло надо периодически выводить из отверстия и очищать металлической щеткой.

Глубину глухого отверстия выдерживают по миллиметровой шкале пиноли, по лимбу маховичка задней бабки, а при их отсутствии — по меловой риске, которую наносят на сверло.

Для увеличения стойкости сверла его рекомендуется охлаждать. При сверлении сталей применяют эмульсию, цветные металлы сверлят с охлаждением или всухую, чугун обрабатывают без охлаждения, так как его мелкая стружка, смешиваясь с жидкостью, сильно загрязняет станок. Струю охлаждающей жидкости направляют на сверло около торца обрабатываемой детали и включают одновременно с началом резания.

Ручная подача сверла, особенно при обработке отверстий большого диаметра, слишком затруднительна. Поэтому в ряде моделей современных токарных станков предусмотрено устройство для механического перемещения задней бабки. Устройство представляет собой замок, состоящий из двух угольников, соответственно прикрепленных к поперечным салазкам суппорта и плите задней бабки. Перед включением механической подачи заднюю бабку открепляют от станины.

5. Рассверливание отверстий. Сверление отверстий большого диаметра сильно затрудняется вследствие значительного усилия подачи. Поэтому отверстия диаметром свыше 30 мм выполняют двумя сверлами. Диаметр первого сверла принимают равным примерно 1/2 диаметра отверстия. Благодаря этому перемычка второго сверла не участвует в резании, усилие подачи намного снижается и уменьшается вероятность ухода сверла в сторону. Приемы рассверливания те же, что и при сверлении.

6. Режимы резания при сверлении и рассверливании. Глубина резания t при сверлении характеризуется размером сверла и равна 1/2 его диаметра. При рассверливании она определяется полуразностью диаметров отверстия после и до обработки.

Подача S при сверлении и рассверливании соответствует осевому перемещению сверла за один оборот заготовки и выражается в мм/об.

Скорость резания v для невращающегося сверла равна окружной скорости вращения обработанной поверхности отверстия в м/мин.

Подача сверла на токарных станках чаще всего осуществляет- ся вручную. При работе с механической подачей для сверления отверстий диаметром от 5 до 30 мм в стальных заготовках ее можно выбирать в пределах 0,1—0,4 мм/об. Большие подачи в указанных пределах принимают для сверл большего диаметра. При сверлении чугуна подачу можно увеличить примерно в 1,5 раза. Такое же увеличение подачи принимают при рассверливании отверстий. Величина подачи зависит также от глубины сверления: чем она больше, тем соответственно подачу следует уменьшать. Подача сверла на токарных станках чаще всего осуществляет- ся вручную. При работе с механической подачей для сверления отверстий диаметром от 5 до 30 мм в стальных заготовках ее можно выбирать в пределах 0,1—0,4 мм/об. Большие подачи в указанных пределах принимают для сверл большего диаметра. При сверлении чугуна подачу можно увеличить примерно в 1,5 раза. Такое же увеличение подачи принимают при рассверливании отверстий. Величина подачи зависит также от глубины сверления: чем она больше, тем соответственно подачу следует уменьшать.

Скорость резания для быстрорежущих сверл при обработке отверстий в стальных и чугунных заготовках выбирают в пределах 20—40 м/мин; для сверл, оснащенных пластинками твердого сплава, ее можно увеличивать в 2—3 раза. Большие значения скорости резания принимают для сверл меньшего диаметра.

Тема 3 Работа на фрезерных станках Тема 3 Работа на фрезерных станках

Вопрос 3 Выполнение основных видов работ на фрезерном участке

Работы выполняемые на фрезерных станках

Процесс фрезерования, применяемый при обработке самых разнообразных плоских, а также фасонных поверхностей, отличается высокой производительностью. Условия резания фрезой существенно отличаются от условий работы другими инструментами, например, при точении и сверлении, так как при фрезеровании каждый зуб фрезы участвует в резании периодически, выполняя работу резания лишь в течение незначительной части своего оборота, только на угле контакта с заготовкой. За остальную часть оборота зуб фрезы не режет, непрерывно обдувается воздухом и успевает несколько охладиться. Кроме того, поскольку фреза является многолезвийным инструментом, работа резания выполняется одновременно несколькими зубцами.

Рассмотрим отдельные основные виды фрезерных работ выполняемых на фрезерных станках:

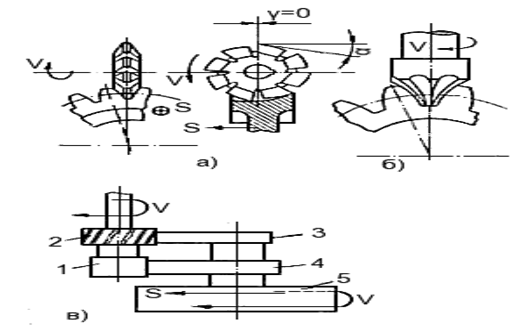

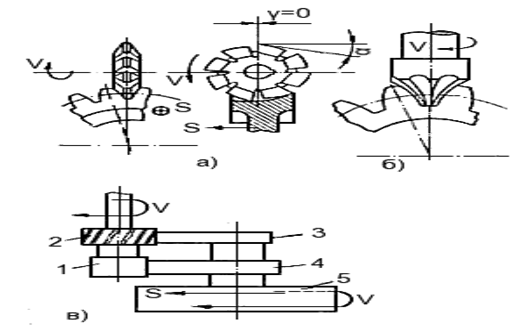

Фрезерование горизонтальных плоскостей производят на горизонтально фрезерных и вертикально фрезерных (рисунок 3- а и б) станках. Лучше эту работу производить на вертикальных станках вследствие большей жесткости крепления фрезы.

Рисунок 3- Работы, производимые на фрезерных станках

Фрезерование вертикальных плоскостей осуществляют на горизонтально фрезерных и продольно фрезерных станках (рисунок 3 - в) торцовыми фрезерными головками, а на вертикально фрезерных станках -- боковыми зубцами концевой фрезы (рис. 348, г). Фрезерование наклонных плоскостей производят одноугловой (рисунок 3 - д) двуугловой фрезой на горизонтально фрезерном станке, либо торцовой фрезерной головкой -- на вертикально фрезерном станке со шпинделем, установленным под углом (рисуно 3 - е). Фрезерование вертикальных плоскостей осуществляют на горизонтально фрезерных и продольно фрезерных станках (рисунок 3 - в) торцовыми фрезерными головками, а на вертикально фрезерных станках -- боковыми зубцами концевой фрезы (рис. 348, г). Фрезерование наклонных плоскостей производят одноугловой (рисунок 3 - д) двуугловой фрезой на горизонтально фрезерном станке, либо торцовой фрезерной головкой -- на вертикально фрезерном станке со шпинделем, установленным под углом (рисуно 3 - е).

Фрезерование пазов: угловых (рисунок 3- ж), прямоугольных (рисунок 3- з), Т-образных (рисунок 3, и), типа ласточкиного хвоста (рисунок 3- к) производят на вертикально фрезерных станках соответственно концевыми, Т-образными и одноугловыми фрезами.

Фрезерование комбинированных поверхностей выполняют (рис. 348, л) комплектами фрез (наборными фрезами) на продольно фрезерных и иногда горизонтально фрезерных станках.

Фрезерование фасонных поверхностей производят фасонными фрезами соответствующего профиля (рисунок 3 -, м и н).

Фрезерование шпоночных канавок осуществляют разными фрезами. Шпоночные канавки можно фрезеровать на горизонтально фрезерных станках дисковой фрезой (рисунок 3 - о), дисковой шпоночной фрезой (рисунок 3 - т); на вертикально фрезерных станках -- концевой фрезой (рисунок 3 -, п и р) или шпоночной фрезой (рисунок 3 - с).

Фрезерование резьб производят дисковыми резьбовыми (рисунок. 3 - а) и гребенчатыми резьбовыми (рисунок 3 - б) фрезами на резьбофрезерных станках. Резьбовая фреза получает вращение со скоростью V м/мин и продольную подачу S, а заготовка-- вращение с окружной подачей Sокp мм/мин (рис. 338). Дисковая резьбовая фреза устанавливается под углом у, соответствующим углу подъема фрезеруемой резьбы. При работе гребенчатой резьбовой фрезой предварительно фрезе сообщают движения V и t на врезание фрезы, а затем, выключив поперечную подачу t включают движения Sокp и S (рисунок 3 - б).

Фрезерование зубчатых колес производят модульными дисковыми фрезами на горизонтальных или универсальных фрезерных станках, а также модульными пальцевыми фрезами на вертикальных фрезерных станках. Фрезерование производят по методу копирования, когда каждая канавка нарезается индивидуально, а повороты заготовки осуществляют в делительных головках. При этих работах (рисунок 4 - а и б) фреза только вращается, заготовке сообщают продольную подачу S. После прохода фрезой каждой канавки стол станка возвращают обратно, заготовку поворачивают на и начинают повторный цикл работы для фрезерования следующей канавки и т. д.

Для получения правильного профиля зубьев требуется изготовлять отдельную фрезу для каждого Z в пределах данного модуля. Однако в целях уменьшения номенклатуры модульных дисковых фрез эти фрезы выпускаются наборами из 8, 15 и 26 штук. Каждой фрезе в наборе присваивается свой номер и указывается интервал чисел зубьев, которые можно нарезать данной фрезой. Точность нарезания колес этими фрезами невысокая.

Рисунок 4-Фрезерование зубчатых колес (а и б) и криволинейных кулачков (в)

Пальцевые модульные фрезы специально изготовляются в зависимости от модуля нарезаемого колеса: тип А (с Z = 2) для фрезерования зубчатых колес с модулем m = 10-15 мм, тип Б (с Z = 4 до 6) -- для m = до 25 мм, тип В (с Z = 6-8) -- для m = 25 ч 50 мм.

Фрезерование по копиру осуществляют на копировальнофрезерных станках обычно концевыми фрезами.

аттестационный лист по практике

_______________________________________________,

ФИО

обучающийся(аяся) на ___ курсе по специальности СПО 13.02.02 Теплоснабжение и теплотехническое оборудование

успешно прошел учебную практику (слесарно-механическую) по профессиональному модулю ПМ 02 Ремонт теплотехнического оборудования и систем тепло и топливоснабжения

в объеме 126 часов с «____»__________ 20___г. по «___»________ 20____ г.

в организации _______________________________________________

Виды и качество выполнения работ

Виды и объем работ, выполненных обучающимся во время практики

|

Компетенции (ОК, ПК), освоенные обучающимися во время практики

|

Результат выполнения работ в соответствии с требованиями работодателя

|

- организовать рабочее место в соответствии с требованиями организации труда;

- выбирать инструмент, устанавливать высоту тисков в соответствии с ростом;

- сознательно и правильно выполнять приемы работ при опиливании;

- пользоваться резьбонарезными инструментами;

- нарезать резьбу круглыми и раздвижными плашками;

- проверять качество резьбы;

- производить припасовку двух деталей с равными просветами не более 0,15;

- припасовывать открытые и закрытые внутренние контуры;

- припиливать поверхности деталей под шабрение;

- читать чертежи изготавливаемых деталей;

- изготовлять несложные детали и приспособления, включающие комплекс слесарных операций;

- Производить подготовку токарного станка на заданном режиме работы;

-Управлять суппортом на токарном станке;

- Производить пробное снятие стружки.

- Выбирать режимы резанья при черновой и чистовой обработки цилиндрических поверхностей деталей;

- Пользоваться штангенциркулем, микрометром. Затачивать и устанавливать резцы;

- Производить черновую и чистовую обработку наружных цилиндрических поверхностей;

- Производить обработку торцов детали, прорезку канавок и отрезку.

- Производить сверление сквозных и глухих отверстий различных типов деталей;

- Определять диаметр валов и отверстий под резьбы;

- Управлять станком, пользоваться инструментом и приспособлениями;

- Нарезать резьбы плашками и метчиками;

- Производить измерения резьбы и проверять качество выполненных работ.

- Управлять фрезерным станком, пользоваться приспособлениями и инструментом

|

ПК 2.1. Выполнять дефектацию теплотехнического оборудования и систем тепло- и топливоснабжения.

ПК 2.2Производить ремонт теплотехнического оборудования и систем тепло-и топливоснабжения.

ПК 2.3 Вести техническую документацию ремонтных работ.

|

Вид профессиональной деятельности освоен

|

Рекомендации ____________________________________________________

Итоговая оценка по практике________________________________

Подпись руководителя практики от ГАПОУ СО «НТГМК»

_________________________________/_______________,преподаватель

Дата «_______»___________20______г. |

Скачать 364.88 Kb.

Скачать 364.88 Kb.

СОДЕРЖАНИЕ

СОДЕРЖАНИЕ