Расчет вальцев. Илья Вальцы. Моей курсовой работы Конструирование вальцев для пластификации резиновой смеси

Скачать 1.27 Mb. Скачать 1.27 Mb.

|

CОДЕРЖАНИЕ CОДЕРЖАНИЕ

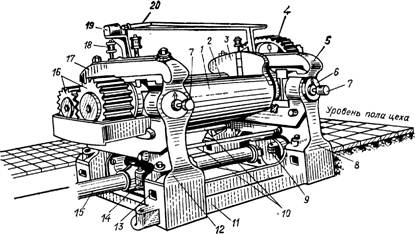

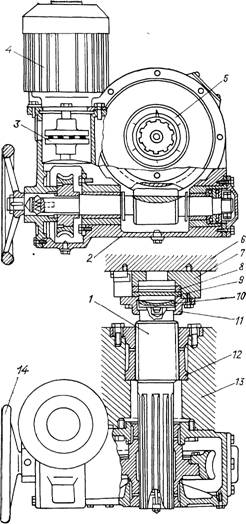

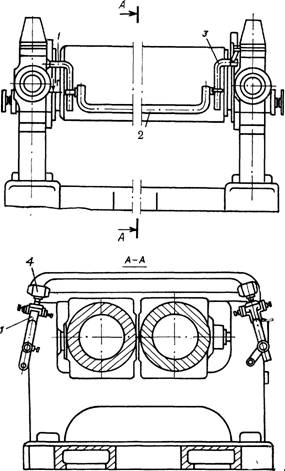

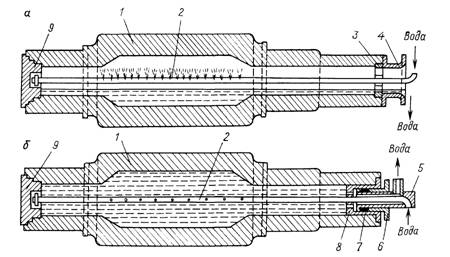

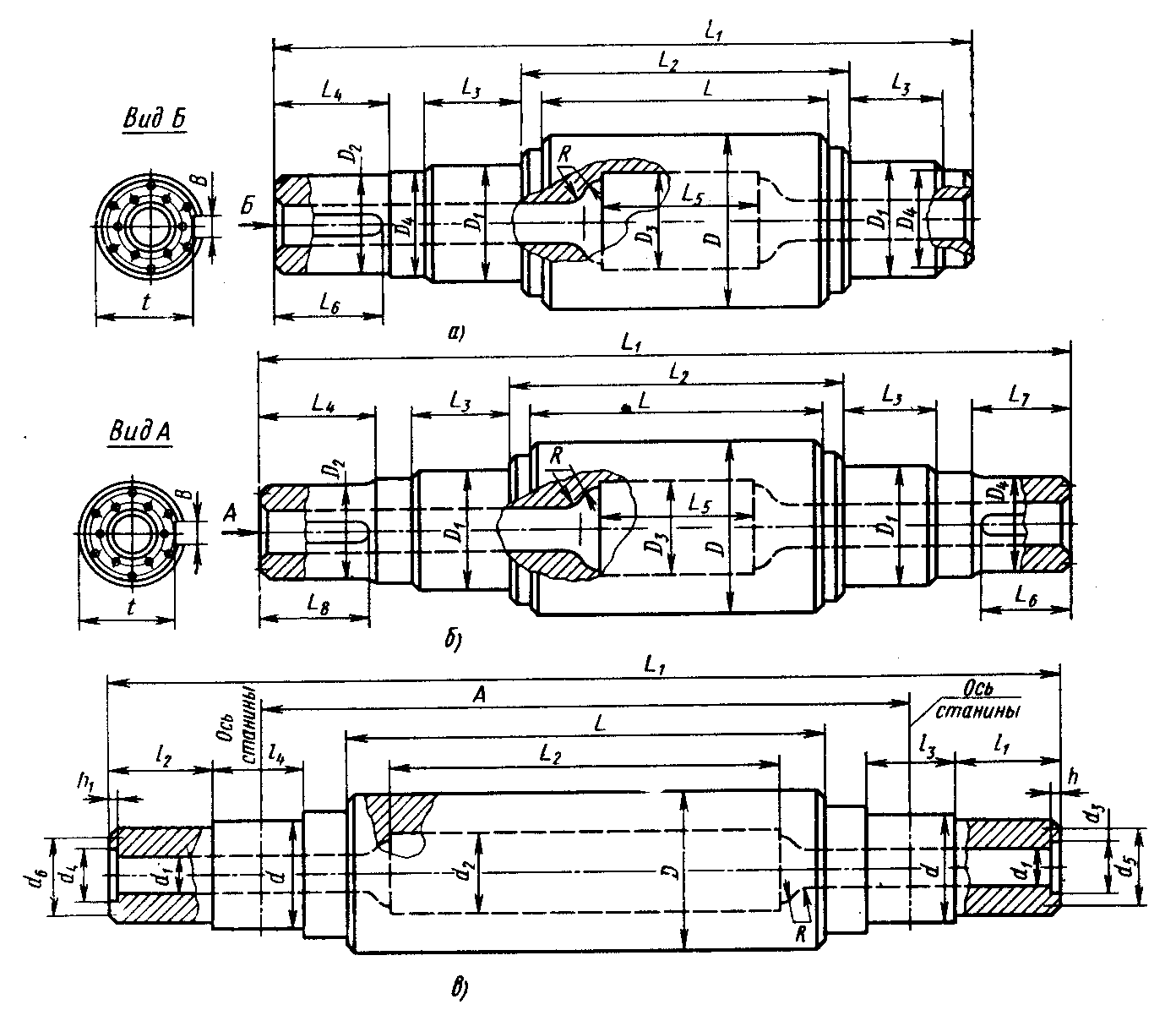

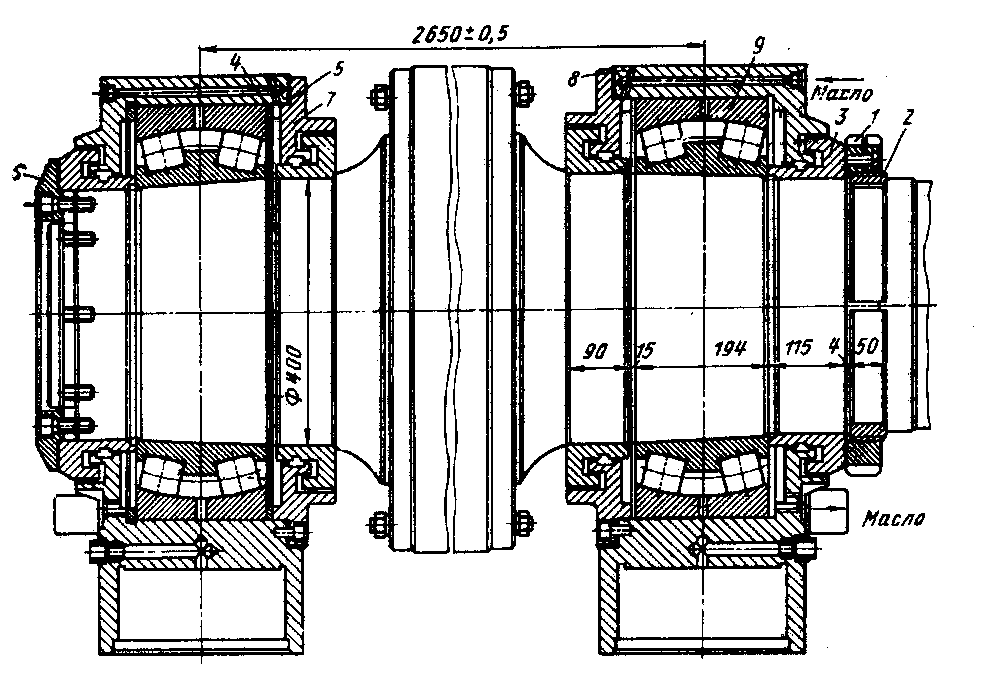

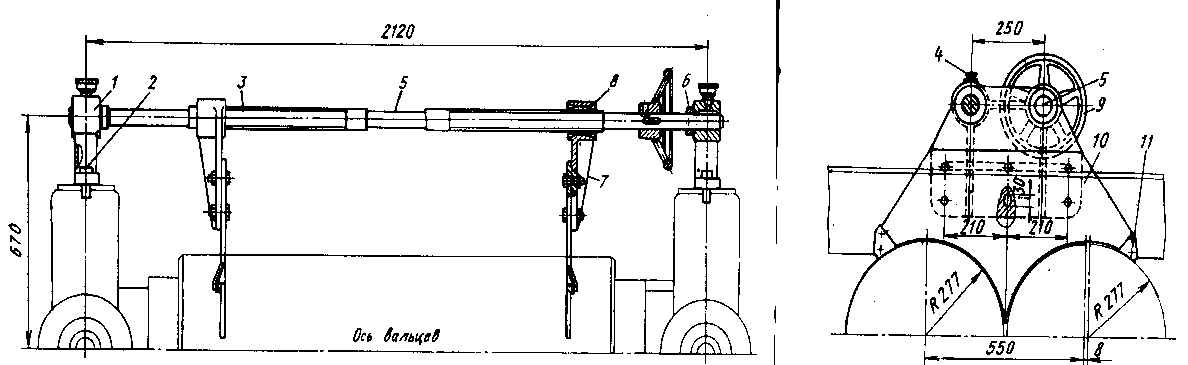

Введение ВведениеПри переработке полимерных материалов и, в частности, резиновых смесей используется большое количество машин, у которых основными рабочими узлами являются валки. Такие машины принято называть валковыми. В производстве резиновых изделий применяются различные типы вальцев для листования, подогрева и пластикации резиновых смесей, а также для дробления, размола, очистки старой резины, резиновых отходов в регенераторном производстве. Тема моей курсовой работы: «Конструирование вальцев для пластификации резиновой смеси». Цель курсовой работы: Сконструировать вальцы для пластификации резиновой смеси. Задачи: Ознакомится с литературой и информацией о пластификации каучука. -Изучить технологию пластификации. -Проанализировать аналогичные конструкции вальцев. -Разработать конструкцию установки раскатки гермослоя. -Выполнить чертеж установки и чертеж узла установки с деталированием.  Описание конструкции проектируемой машины. Описание конструкции проектируемой машины.Различные типы вальцев имеют в основе одинаковый принцип действия и ряд сходных узлов (сборочных единиц) и деталей. В общем вальцы (рис. 1) представляют собой машины, основными рабочими органами которой являются два полые валка(7) и (20), расположенные в горизонтальной плоскости и вращающиеся навстречу друг другу. Некоторые вальцы, используемые при регенерации резины, имеют три валка. Валок(7) называется передним, так как он расположен с передней стороны рабочего места вальцев. Валок(20) называют задним. Рабочая поверхность валков может быть гладкой или рифленой в зависимости от назначения вальцев. Каждая из двух станин вальцев стянута сверху траверсой (поперечинами) (3) и помещается на массивной чугунной фундаментной плите(13). Фундаментная плита с нижней стороны имеет ребра жесткости. У вальцев с групповым приводом на фундаментной плите под каждой из станин устанавливаются трансмиссионные подшипники. В четырех углах фундаментной плиты расположены выступающие тумбы для установки и крепления станин вальцев. Крепление станин(12) вальцев к фундаментной плите производится при помощи болтов и специальных клиньев. Высота поверхности рабочего пола обычно находится на уровне верхней части тумб фундаментной плиты. Для регулировки параллельности установки двух станин и увеличения жесткости конструкции вальцев имеется два стяжных болта. Станины()12 и поперечины (траверсы) (3) вальцев отливаются из чугуна и должны иметь 5—6-кратный запас прочности против наибольших усилий, развиваемых при работе. В каждой станине вальцев устанавливается по два валковых підшипника(2) (один от переднего, а другой от заднего валков). Подшипники заднего валка(20) неподвижно прикрепляются к соответствующей станине при помощи болтов. Подшипники переднего валка(7) установлены так, что их можно передвигать по станине для регулировки величины зазора между валками. Корпусы валковых подшипников скольжения для улучшения условий работы имеют специальные полости для охлаждения.[2] Регулировка величины зазора между валками производится при помощи специальных механизмов(14), снабженных предохранительными устройствами. На каждой из станин имеются указатели величины зазора для устранения перекоса валков. Валки изготавливаются полыми из специального высококачественного чугуна с закаленной поверхностью рабочей части и расточкой внутренней поверхности, на которую подается охлаждающая вода (при помощи специальной системы охлаждения). Для предотвращения возможности попадания перерабатываемого материала в валковые подшипники на вальцах устанавливаются защитные раздвижные щитки-стрелки одна половина которых крепится к переднему, а другая к заднему подшипникам валков.[4]   Рисунок 1.1- Общий вид вальцев: Рисунок 1.1- Общий вид вальцев:1 — передний валок; 2 — задний валок; 3 — ограничительные стрелки; 4 — приводная шестерня; 5, 17 — верхние траверсы; 6 — указатель величины зазора между валками; 7 — механизм регулировки зазора; 8, 12 — станины вальцев; 9, 14 — подшипники трансмиссионного вала; 10 — соединительные болты; 11 — фундаментная плита; 13 — окна для заворачивания фундаментных болтов; 15 — трансмиссионный вал; 16 — передаточные (фрикционные) шестерни; 18 — колпачковая масленка; 19 — конечный (аварийный) выключатель; 20 — штанга аварийного выключателя. Специальная конструкция стрелок(4) обеспечивает достаточную надежность в работе. Для смазки поверхностей трущихся пар вальцы снабжены специальной системой с рядом смазывающих устройств. На поперечинах станин вальцев смонтированы устройства(5) для аварийного останова. Станины и траверсы, воспринимающие распорные усилия при работе вальцев, отлиты из стали. Перемещение передних подшипников осуществляется при помощи двух механизмов регулировки зазора(14). Механизм регулировки зазора (рис. 2) расположен на станине со стороны переднего валка. Нажимной винт 1 вращается в стальной гайке 12, закрепленной в станине вальцев. На конце нажимного винта 1 смонтировано предохранительное устройство, которое состоит из предохранительной шайбы 9, крышки 11, матрицы 8, пуансона 10 и корпуса 7, закрепленного болтами на корпусе подшипника 6 валка вальцев.   Рисунок 1.2- Механизм регулировки зазора: 1 — нажимной винт; 2 — червячный редуктор; 3 — эластичная муфта; 4 — электродвигатель; 5 — указатель величины зазора; 6 — корпус подшипника валка; 7 — корпус предохранительного устройства; 8 — матрица; 9 — предохранительная шайба; 10 — пуансон; 11 — крышка; 12 — гайка нажимного винта; 13 — станина вальцев; 14 — маховичок ручной доводки. Предохранительное устройство служит для предохранения от разрушения валков и станины при значительном увеличении распорных усилий между валками вальцев. В случае перегрузок (попадание в зазор металлических предметов и др.) предохранительные шайбы, рассчитанные на определенное усилие, срезаются, передний валок перемещается, увеличивая зазор между валками, и вальцы автоматически останавливаются. Чтобы предохранительное устройство работало надежно, необходимо правильно рассчитать предохранительную шайбу. Механизм регулировки зазора имеет также маховичок 14 для ручного привода на случай выхода из строя электродвигателя. Зазор между валками вальцев можно регулировать в пределах от 0 до 10 мм.[5]  Для обеспечения безопасности работы на вальцах имеется механизм аварийного останова(5). Он состоит из четырех стоек, между каждыми двумя из которых имеются тросики или штанги, параллельные осям валков вальцев. Один конец каждого тросика закреплен неподвижно, а второй соединен с конечным выключателем. При нажатии на тросик (штангу) происходит отключение электродвигателя, торможение и автоматический останов вальцев. Торможение индивидуальных и сдвоенных вальцев производится при помощи колодочного или ленточного тормоза, торможение вальцев с групповыми приводами — при помощи специальной системы аварийного останова. Для обеспечения безопасности работы на вальцах имеется механизм аварийного останова(5). Он состоит из четырех стоек, между каждыми двумя из которых имеются тросики или штанги, параллельные осям валков вальцев. Один конец каждого тросика закреплен неподвижно, а второй соединен с конечным выключателем. При нажатии на тросик (штангу) происходит отключение электродвигателя, торможение и автоматический останов вальцев. Торможение индивидуальных и сдвоенных вальцев производится при помощи колодочного или ленточного тормоза, торможение вальцев с групповыми приводами — при помощи специальной системы аварийного останова.Системы аварийного останова вальцев должны обеспечивать возможно быстрое прекращение вращения валков и вывод посторонних предметов из области деформации путем включения обратного хода. Аварийные выключатели должны быть устроены так, чтобы их можно было привести в действие в любой момент с рабочего места как с передней, так и с задней стороны вальцев. Такие системы обычно состоят из штанг, конечных выключателей, переключателей, тормозных, блокирующих и других устройств. Каждая система аварийного останова вальцев должна иметь устройства, позволяющие выключить приводной электродвигатель(15) и затормозить машину (электромеханическое или электродинамическое торможение). При электромеханическом торможении после нажатия на штангу, рабочий отключает электродвигатель(15) привода машины и одновременно включает механический тормоз(16) для остановки вращающихся по инерции частей привода. Электродинамическое торможение предусматривает переключение цепи приводного электродвигателя и создание в его якоре противоположно направленного электродинамического момента. В соответствии с ГОСТ 14333—79 расстояние от уровня пола до оси штанги аварийного устройства всех современных производственных вальцев должно быть в пределах 900—1200 мм. Кратчайшее расстояние от штанги аварийного устройства до образующей валка должно быть в пределах 300—500 мм. Путь торможения валков после аварийного останова незагруженных вальцев не должен превышать 0,25 оборота валка при максимальной скорости. После аварийного останова вальцев, имеющих электромеханический привод, механизм регулирования зазора должен осуществить автоматическую раздвижку валков не менее чем на 25 мм со скоростью не ниже рабочей скорости регулирования зазора. На рис.3 представлен современный аварийный выключатель(5) вальцев. Штанга закреплена в шарнирах-подшипниках и расположена перед передним, а иногда перед задним валком. При нажатии на штангу рожки отжимают пружину и давят на рычаги путевых малогабаритных переключателей типа ВКП-711. Рабочий ход кнопки переключателя ВКП-711 равен 2,2—2,5 мм при усилии нажатия на штангу более 2,5 Н (0,25 кгс). Величину усилия, необходимого для остановки вальцев, можно регулировать при помощи пружин. Тормозные устройства систем аварийного останова вальцев служат для поглощения кинетической энергии движущихся частей машины в период ее остановки. В валковых машинах применяются двухколодочные и ленточные тормоза.  Надежность работы механизма аварийного останова оценивается величиной поворота валков после отключения электродвигателя при незагруженных вальцах. При загруженных резиновой смесью вальцах поворот валков после отключения электродвигателя практически должен быть равен нулю. Максимальный путь пробега переднего валка по периметру бочки валка при незагруженных вальцах должен быть не более 0.25 оборота валка.[5] Надежность работы механизма аварийного останова оценивается величиной поворота валков после отключения электродвигателя при незагруженных вальцах. При загруженных резиновой смесью вальцах поворот валков после отключения электродвигателя практически должен быть равен нулю. Максимальный путь пробега переднего валка по периметру бочки валка при незагруженных вальцах должен быть не более 0.25 оборота валка.[5] Рисунок 1.3-Аварийный выключатель вальцев: 1 — направляющие; 2 — штанга; 3 — рычаг; 4 — конечный выключатель ПВК-2111. Валки и валковые подшипники скольжения охлаждаются проточной водой. В полости валков смонтировано охлаждающее устройство, состоящее из трубы с отверстиями (направленными в сторону зазора между валками), воронки(10) и ванны(11). Вода, подаваемая в трубу под давлением, вытекает через отверстия, орошает внутреннюю полость валка и сливается через открытый конец валка и воронку в ванну. Смазка валковых подшипников скольжения — жидкая централизованная или индивидуальная — осуществляется при помощи масляного насоса (лубрикатора). Смазка подшипников качения — густая — подается к подшипникам при помощи масляной станции. Смазка приводных и фрикционных шестерен, а также червячных пар осуществляется погружением нижней части колес в масляную ванну, расположенную под ними. Вальцы снабжаются приборами управления электродвигателем и автоматическими устройствами, которые для индивидуальных и сдвоенных вальцев устанавливаются в специальном шкафу, а для вальцев с групповым приводом — на щите управления.  Обработка резиновых смесей на вальцах является достаточно энергоемким процессом. Энергия, потребляемая электродвигателем вальцев, расходуется на преодоление напряжений сдвига сопротивления в элементах передач и подшипниках и на преодоление сил сопротивления деформированию обрабатываемого материала (вязкое течение, упругая и высокоэластическая составляющие деформации).[7] Обработка резиновых смесей на вальцах является достаточно энергоемким процессом. Энергия, потребляемая электродвигателем вальцев, расходуется на преодоление напряжений сдвига сопротивления в элементах передач и подшипниках и на преодоление сил сопротивления деформированию обрабатываемого материала (вязкое течение, упругая и высокоэластическая составляющие деформации).[7]вальцы резиновый полимерный сырье  Рисунок1. 4- Схема устройства для охлаждения валка с открытым (а) и закрытым (б) сливом воды: 1 — корпус валка; 2 — труба с отверстиями; 3 — направляющий диск; 4 — сливна.я воронка; 5 — распределительная втулка; 6 — гайка; 7 — сальник; 8 — направляющая втулка; 9 — заглушка. где W— расход воды; с2 — удельная массовая теплоемкость воды; txи t2 — температура воды на входе и выходе; К — коэффициент теплопередачи; А^ср — средняя разность температру. Для предотвращения возможности возрастания температуры обрабатываемого материала выше допустимого значения и отвода избыточного количества теплоты на вальцах предусмотрена система водяного охлаждения. Охлаждению подвергаются валки вальцев. В старых конструкциях вальцев охлаждению водой подвергались также корпусы подшипников скольжения. В зависимости от способа отвода охлаждающей воды из полости валков вальцев различают два способа охлаждения: открытый (рис. 4, а) и закрытый (рис. 4,6). При открытом способе охлаждения валков вальцев (рис. 4, а) вода под давлением поступает во внутреннюю полость валка по трубе 2. По длине трубы 2 имеются отверстия диаметром 2—5 мм, направленные в сторону области деформации вальцев; шаг между отверстиями 100—125 мм. Иногда в отверстия трубы вворачиваются на резьбе специальные насадки — сопла для направления и разбрызгивания струи воды.  Охлаждающая вода подается из отверстий неподвижной трубы на верхнюю часть внутренней поверхности полосы вращающегося валка и стекает по его стенке. В нижней части полости валка собирается некоторое количество воды до определенного уровня. Далее вода через отверстие в направляю щем диске 3 сливается через воронку 4 в специальный сборник и затем в канализацию. Неподвижная внутренняя труба не вращается и соединяется с водопроводом при помощи резинового шланга (для переднего валка), допускающего некоторое перемещение валка при изменении величины зазора. Охлаждающая вода подается из отверстий неподвижной трубы на верхнюю часть внутренней поверхности полосы вращающегося валка и стекает по его стенке. В нижней части полости валка собирается некоторое количество воды до определенного уровня. Далее вода через отверстие в направляю щем диске 3 сливается через воронку 4 в специальный сборник и затем в канализацию. Неподвижная внутренняя труба не вращается и соединяется с водопроводом при помощи резинового шланга (для переднего валка), допускающего некоторое перемещение валка при изменении величины зазора.Закрытый способ охлаждения валков вальцев (рис. 4, б) заключается в том, что охлаждающая вода поступает по трубе 2 (с отверстиями) в полость валка и заполняет ее полностью. Из полости валка вода при помощи специального устройства отводится в канализацию или в оборотную систему водоснабжения. При открытом способе отвода охлаждающей воды обеспечивается более интенсивное охлаждение за счет увеличенной скорости движения воды по поверхности теплообмена; система охлаждения валков с закрытым сливом более сложна по конструкции и в эксплуатации. Поэтому наибольшее распространение получила система охлаждения вальцев с открытым сливом. Конструкции основных деталей узлов и механизмов Валки являются основными рабочими деталями вальцов и каландров. Среднюю часть валка, соприкасающуюся с перерабатываемым материалом, называют бочкой (рис. 5). По обе стороны от бочки расположены шейки (цапфы) валка, которыми он опирается на подшипники. Концевые части валка имеют шлицевые или шпоночные канавки. Бочки валков выполняют гладкими или рифлеными, в зависимости от назначения машины. Бочка валков, кроме того, может быть цилиндрической или бочкообразной (бомбировка) для компенсации прогиба ее от распорных усилий, возникающих при вальцевании или каландрировании. Бомбировка удорожает изготовление валков, поэтому для компенсации прогиба лучше применять перекрещивание валков. Для подачи теплоносителя валок выполняют полым или с каналами, что улучшает условия теплообмена. Периферические каналы равномерно располагаются по окружности, на расстоянии 25—40 мм от поверхности валка (диаметр каналов — 30—40 мм). Основными параметрами, характеризующими размеры валков и машину в целом, являются номинальный диаметр бочки валка и ее длина. Из условий обеспечения необходимой жесткости длину бочки валка принимают не более 2,5—4,0 D (D —диаметр валка), а диаметр шейки—0,5 D (в случае применения подшипников качения эту величину уменьшают). При конструировании валков необходимо учитывать, что их размеры нормализованы.   Рисунок1.5- Валки вальцев: Рисунок1.5- Валки вальцев:а — валок вальцев передний; б — валок вальцев задний; Теплоноситель поступает внутрь трубы (21) и вытекает в полость валка по правую сторону от уплотнительного поршня (25), который разделяет внутреннюю часть валка на две полости. Попав в правую полость, теплоноситель, поступает по наклонным каналам, просверленным в корпусе (26) валка; каждый канал соединен с горизонтальным каналом охлаждения(28), проходящим на глубине 50 мм от наружной поверхности бочки. Пройдя по этим каналам, теплоноситель входит в левые наклонные каналы и через левую полость охлаждения направляется на слив. С торца бочки валка каналы (наклонные и горизонтальные) закрыты кольцом , под которым проложена паронитовая прокладка. Условия работы подшипников вальцов и каландров весьма тяжелые. В некоторых машинах нагрузка на подшипник достигает 60 тс. В валковых машинах применяют подшипники качения и скольжения (последние — при больших нагрузках, а также в прецизионных каландрах, например, при производстве тонких пленок).[7] На (рис.6) показан подшипниковый узел. Радиальные сферические роликоподшипники 9 установлены на конических цапфах валка. Левый подшипник закреплен жестко, правый — может смешаться по оси при температурных деформациях. Система смазки подшипников централизованная. Масло подается в верхнюю часть корпуса 8, стекает и отводится из нижней части корпуса. Левый подшипник регулируется при помощи крышки 7, установочных колец 4, прокладок 5 и фланца 6, который через лабиринтное кольцо 3, воздействует на внутреннее кольцо подшипника. Правый подшипник фиксируется гайкой 1, поджимающей лабиринтное кольцо. Гайка 1 вращается на резьбовых полукольцах 2 и фиксируется винтом.   Рисунок 1.6- Подшипниковый узел валка. В случае особенно тяжелых условий работы (при больших распорных усилиях) возможно применение многорядных радиально-упорных роликоподшипников. Станины валковых машин воспринимают статические и динамические нагрузки, возникающие при работе, обеспечивают неизменность относительного положения смонтированных на них узлов и деталей, снижают (гасят) амплитуды колебаний, передают нагрузки на опорные плиты или фундаменты. Обычно станина — самый тяжелый узел машины. При конструировании станин особое внимание необходимо уделять ее прочности и износостойкости. Изнашиваемые части станин (например, направляющие) желательно изготовлять в виде сменных, легко заменяемых деталей. Масса станин вальцов и каландров достигает соответственно 20 и 50 т. Поэтому при конструировании станин нужно учитывать условия транспортирования и монтажа машин. В ряде случаев необходимо проектировать тяжелые станины составными. Наиболее надежным методом является соединение частей станины на фундаментной плите, увеличивающей жесткость системы и равномерно распределяющей силу тяжести машины на опорной поверхности фундамента. При изготовлении литых стальных или чугунных станин особое внимание следует уделять снятию остаточных напряжений, возникающих в местах, где имеются приливы, фланцы, выступы и т. д. Эти элементы желательно проектировать съемными, с креплениями на болтах. Отверстия в станине нежелательно выполнять с резьбой (в чугуне резьба часто выкрашивается). Лучше устанавливать на прессовой посадке сменные стальные втулки с внутренней резьбой.  Станины вальцов бывают обычно двух типов — закрытые и открытые. В первом случае это цельная чугунная отливка. Основной недостаток таких станин — необходимость полного демонтажа вальцов в случае поломки верхней траверсы, воспринимающей большие усилия. Поэтому лучше устанавливать открытые станины. Они состоят из двух частей: основания и верхней траверсы, скрепляемых болтами. В современных каландрах обычно применяют цельные станины закрытого типа с боковыми проемами, ширина которых на 50—80 мм превышает максимальный диаметр валка. Это позволяет вынимать и заводить валки через окна без применения дополнительных монтажных устройств. Для увеличения жесткости конструкции и поддержания параллельности осевых плоскостей станины связывают снизу фундаментной плитой, а сверху — специальной траверсой, расположенной параллельно осям валков. В отдельных случаях применяют стальные тяги или распорные трубы. Станины вальцов бывают обычно двух типов — закрытые и открытые. В первом случае это цельная чугунная отливка. Основной недостаток таких станин — необходимость полного демонтажа вальцов в случае поломки верхней траверсы, воспринимающей большие усилия. Поэтому лучше устанавливать открытые станины. Они состоят из двух частей: основания и верхней траверсы, скрепляемых болтами. В современных каландрах обычно применяют цельные станины закрытого типа с боковыми проемами, ширина которых на 50—80 мм превышает максимальный диаметр валка. Это позволяет вынимать и заводить валки через окна без применения дополнительных монтажных устройств. Для увеличения жесткости конструкции и поддержания параллельности осевых плоскостей станины связывают снизу фундаментной плитой, а сверху — специальной траверсой, расположенной параллельно осям валков. В отдельных случаях применяют стальные тяги или распорные трубы.Ограничительные стрелы определяют объем рабочего пространства валков между подшипниками, препятствуют «расползанию» обрабатываемой массы и таким образом предохраняют от нее подшипники. Ограничительные стрелы представляют собой металлические перегородки, укрепляемые неподвижно или перемещаемые вдоль образующей валков. Каждая стрела состоит из двух половин, которые тщательно подгоняют к поверхности валка. На (рис.7) показаны передвижные ограничительные стрелы, устанавливаемые на вальцах. На корпусах подшипников валков подшипники 1 закреплены болтами 2. Через отверстия в подшипниках проходят валик 3, неподвижно закрепленный болтами 4 в подшипниках 1, и валик 5, установленный в дистанционных кольцах 6. Кольца позволяют валику 5 вращаться в подшипниках. На валиках установлены подвески 7 для стрел: на валике 3 по скользящей посадке, а на валике 5 с помощью резьбовой втулки 8.  Рисунок 1.7- Передвижные ограничительные стрелы вальцов для пластических масс. При вращении маховичка 9, посаженного неподвижно на валик 5, подвески 7 могут перемещаться к центру или от центра, сокращая или увеличивая Площадь рабочей поверхности валка. На подвесках закреплены стрелы 10, на концах стальных стрел установлены скребки 11 из латуни. Вследствие износа между поверхностью валка и торцом стрелы образуется зазор. Этого недостатка лишены стрелы с пружиной, устанавливаемой между основанием стрелы и самой стрелой; стрелы прижимаются к валку при помощи пневмоцилиндров с усилием 100—250 кгс.  Пластинчатые или дисковые ножи устанавливают в державках, которые укреплены на поддоне или кронштейнах, а иногда непосредственно на станинах валковых машин. Регулирующими винтами или пружинами ножи прижимаются вплотную к поверхности валка или съемного валика. Ножи срезают массу пластического материала в виде полос заданной ширины, отрезают кромки при изготовлении пластмассового листа, пленки, различных типов линолеума и т. д. В зависимости от количества ножей и их взаимного расположения с валковой машины срезается одна или несколько полос материала заданной толщины. Пластинчатые или дисковые ножи устанавливают в державках, которые укреплены на поддоне или кронштейнах, а иногда непосредственно на станинах валковых машин. Регулирующими винтами или пружинами ножи прижимаются вплотную к поверхности валка или съемного валика. Ножи срезают массу пластического материала в виде полос заданной ширины, отрезают кромки при изготовлении пластмассового листа, пленки, различных типов линолеума и т. д. В зависимости от количества ножей и их взаимного расположения с валковой машины срезается одна или несколько полос материала заданной толщины.Приводы Вальцы могут иметь индивидуальный и групповой приводы. В первом случае от электродвигателя вращение на вальцы передается через цилиндрический или цилиндро-конический редуктор. Для сдвоенных вальцов также можно применять цилиндро-конический редуктор. Для вальцов группового исполнения (2, 3, 4 и более) применяют привод с использованием асинхронных или синхронных (тихоходных) электродвигателей. В этом случае выходной вал общего редуктора передает вращение сразу на несколько вальцов, которые имеют индивидуальные цилиндрические зубчатые пары. В новых конструкциях вальцов применяют приводы с блок-редукторами и шарнирными шпинделями (по типу приводов каландров). Использование подобных приводов позволяет разгрузить валки и станины от изгибающих моментов, возникающих при передаче крутящего момента зубчатыми колесами. Применение шарнирных шпинделей упрощает системы регулирования зазора валков (не требуется изготовление цилиндрических колес с корригированными зубьями). Блок-редукторы для вальцов выполняют с двумя выходными тихоходными валами (типа БВ).[5]  Обзор модификаций машины Обзор модификаций машиныВальцами обычно называют машину с двумя вращающимися в разные стороны валками, оси вращения которых расположены в горизонтальной плоскости. Валки вальцев имеют, как правило, различную окружную скорость вращения. Выпускаются несколько типов резинообрабатывающих вальцов следующего назначения: - смесительные (См) – для приготовления смесей из каучука с различными ингредиентами; - подогревательные (Пд) – для повышения пластичности и подогрева смесей; - смесительно-подогревательные (См-Пд) – для пластикации каучука, смешения его с ингредиентами и подогрева смесей; - дробильные (Дб) – для дробления старой резины в производстве регенерата, вальцы Др 800 710/710 для дробления изношенных автопокрышек диаметром до 800 мм с текстильным кордом; - размалывающие (Рз) – для размола отходов резины; - рафинирующие (Рф) – для очистки регенерата и смесей от посторонних твердых включений. Выпускаются вальцы индивидуальные и агрегатные (из двух и трех вальцов) с лево- и правосторонним приводом валков от электродвигателя переменного тока через: - редуктор и приводные шестерни; - блок-редуктор и зубчатую муфту; - блок-редуктор и шарнирные шпиндели. Специальный механизм позволяет регулировать зазор между валками во время работы вальцов, что повышает производительность. Валки чугунные, двухслойные (полые, сверленные, гладкие, рифленые). Валки охлаждаются проточной водой. Закрытый слив воды исключает попадание воды в масляную ванну фрикционных шестерен. Стрелы улучшенной конструкции защищают подшипники валков от попадания резиновой массы. Автоматическая станция густой смазки облегчает труд оператора, а рациональное размещение узлов машины и элементов управления создают ему удобные условия обслуживания вальцов.[2] Вальцы применяются для пластикации каучука, приготовления резиновых смесей, разогрева их перед каландрованием и шприцеванием, а также в производстве регенерата. Смесительные вальцы применяются для приготовления резино  вых смесей, листования смесей, поступающих из закрытых резиносмесителей, а также для пластификации натурального каучука. Фрикция у этих машин колеблется в пределах от 1 : 1,07 до 1 : 1,27. Вальцы с высокой фрикцией предназначаются для обработки особо жестких смесей при больших распорных усилиях. вых смесей, листования смесей, поступающих из закрытых резиносмесителей, а также для пластификации натурального каучука. Фрикция у этих машин колеблется в пределах от 1 : 1,07 до 1 : 1,27. Вальцы с высокой фрикцией предназначаются для обработки особо жестких смесей при больших распорных усилиях.В регенератном производстве применяется особый тип смесительных вальцов, так называемые регенератно-смесительные вальцы с фартуком для возвращения в зазор между валками просыпающейся крошки регенерата. Фрикция у этих вальцов может изменяться от 1 : 1,39 до 1 : 1,42. Таблица 2.1. Технические характеристики вальцев выпускаемых фирмой «Ярполимермаш- Татнефть» (Россия)

Технологические расчеты Технологические расчеты |