Расчет вальцев. Илья Вальцы. Моей курсовой работы Конструирование вальцев для пластификации резиновой смеси

Скачать 1.27 Mb. Скачать 1.27 Mb.

|

|

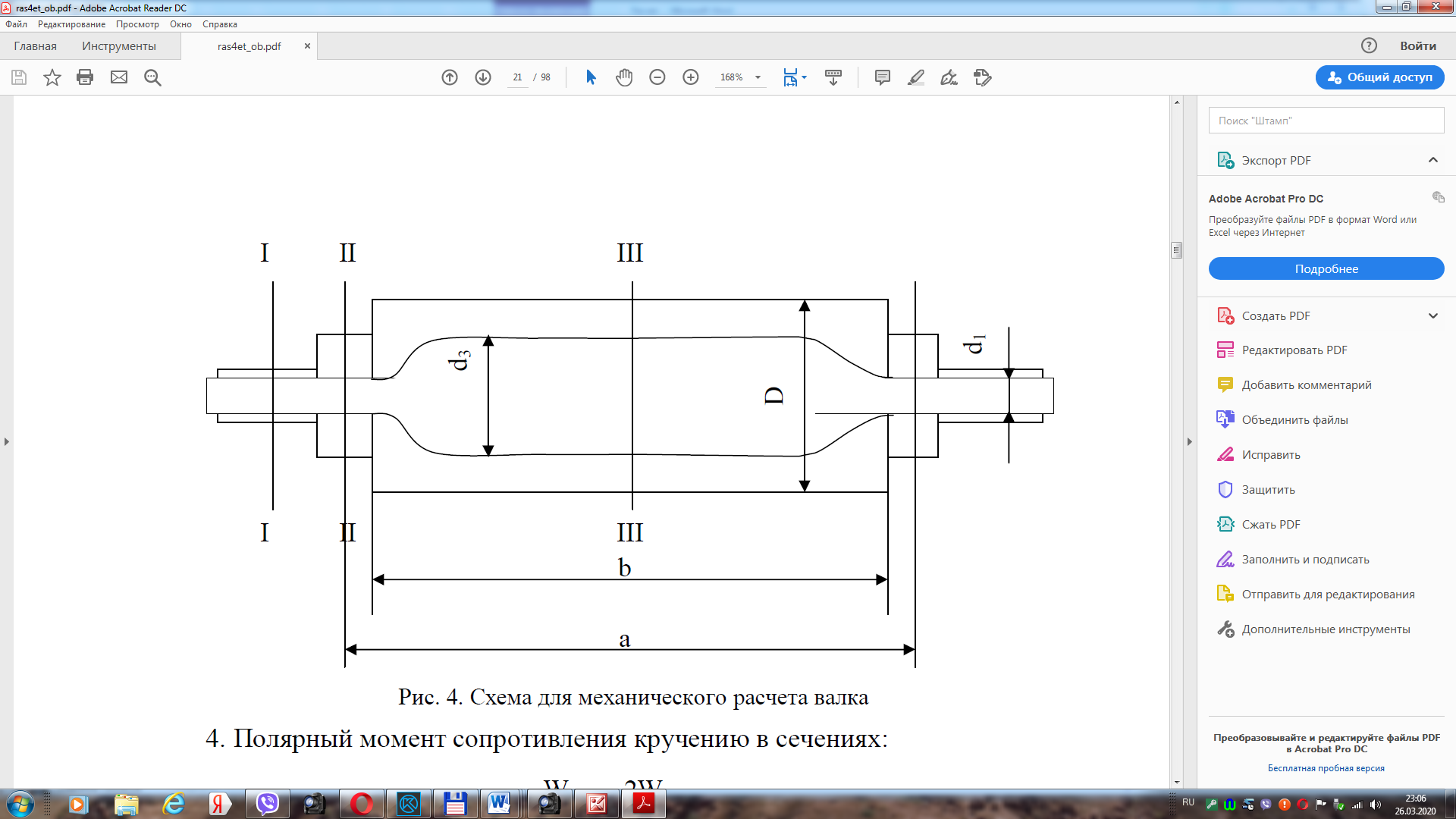

3.1 Расчет распорного усилия Расчет распорного усилия , исходя из значекния фракции и вязкости. Рр=2,22·  ; (3.1) ; (3.1)Где f=1.2-фракция μ=0,8кг·с/  -вязкость -вязкостьпериметр валка П=π·D=3.14·60=188,4 см v=n·П=0,3·188,4=56,52см/с-окружная скорость валка h0=1,6мм=0,16см-зазор R=0,3м=30см-радиус валка L=2м=200cм-длина валка Рр=2,22·  ; ;3.2 Определение толщины предохранительной шайбы Величина максимального давления на один подшипник вальцев , возникающего при перегрузке вальцев, определяется : Рmax=  ; (3.2) ; (3.2)Где К-коэффициент , учитывающий максимально допустимую перегрузку без ущерба для прочности вальцев(К=1,5). Рmax=  ; ;Толщина предохранителдьной шайбы: δ=  ; (3.3) ; (3.3) где где  -временное сопротивление срезу кг/ -временное сопротивление срезу кг/ Для стали 45  =64-76 кг/ =64-76 кг/  ; (3.4) ; (3.4) δ=  ; ;Принимаем стандартную шайбу из табл9[11] для вальцев с валкамиØ600х2000 δ=15мм. 3.Расчет размера валков L=2000мм; D=600мм; Диаметр цапыфы dц=0,675·D=0.675·600=405мм. (3.5) Принимаем dц=350мм. Радиус галтелей r1=0.08·dц=0,08·405=32мм (3.6) r2=0.04·dц=0,04·405=18мм (3.7) Внутренний диаметр валка d=0.6·D=0.6·600=360мм Вес валка Gв=3950кг 3.3 Расчет мощности привода Момент сопротивления от распорного усилия: М1=P·D·sin  ; (3.8) ; (3.8)α=18ͦ - угол захвата Момент сопротивления в подшипниках: М2=М(Р+G)·dц; (3.9)  М2=0,01·(199560+3950)·40,5=82421,55 кг/ см; М2=0,01·(199560+3950)·40,5=82421,55 кг/ см;Суммарный момент мопротивления М=М1+М2=1873083,7+82421,55=1955505,25кг·см Число оборотов валков n=0.3об/с=18об/мин Максимальная мощность привода: N=  ; (3.10) ; (3.10)N=  ; ;Учитывая, что мощность электродвигателя достинает саоей максимальной величины только на короткое время (около 2мин) при допустимой кратности перегрузки равной двум , можно установить электродаигатель в 200кВт. Удельный расход энергии : N уд=  (3.11) (3.11)G-производительность. Объем загружаемой смеси: V=0,0075·D·L=0.0075·60·200=90л. (3.12) Принимаем к расчету 100л., тогда G=  ; (3.13) ; (3.13)G=  ; ;φ-коэффициент использования рабочего времени; ρ=1,4-плотность; τ=30мин-время обработки материала на вальцах  Механические расчеты и расчеты на прочность Механические расчеты и расчеты на прочность4.1 Расчет валка на механическую прочность Реакции от действия распорного усилия: R1=R2=P/2=1695600/2=847800Н (4.1) Крутящий момент Н*м в нескольких сечениях(I-I; II-II; III-III) со стороны приводной шестерни. Мкр=0,16  ; (4.2) ; (4.2)N-мощность двигателя 200кВт; n=0,3 об/с-частота вращения валка Мкр=0,16  ; ;Осевой момент сопротивления изгибу: W=  ; (4.3) ; (4.3)Di-наружный диаметр i-го сечения валка ,м di-внутренний диаметр i-го сечекния валка,м  Рисунок4.1-Схема валка  D1=0.42м; d1=0.18м; D1=0.42м; d1=0.18м;D2=0.52м; d1=0.18м; D3=0.6м; d1=0.35м; W1=  =7,02· =7,02· W2=  =14,39· =14,39· W3=  =18,74· =18,74· Полярный момент сопротивления кручению: Wpi=2·Wi (4.4) Wp1=2·7,02·  =14.04· =14.04· Wp2=2·14.39·  =27,78· =27,78· Wp3=2·18,74·  =37,48· =37,48· Изгибающие моменты в сечениях М1=R·l1=847800·0.175=148365 Н·м М2=R·l2=847800·0.200=169560 Н·м М3=  = = =657045 Н·м (4.5) =657045 Н·м (4.5)Изгибающие нагрузки в сечениях  ; (4.6) ; (4.6) ; ;  ; ;  ; ;Напряжение кручения в сечениях:  ; (4.7) ; (4.7) ; ; ; ; ; ;Приведенные напряжения для валка  ; (4.8) ; (4.8)ν=0.23(коэффициент Пуссона для чугуна)  = ==2,41·  ; ; = ==1,25·  ; ; = ==23,52·  ; ;Наибольшее приведенное напряжение возникает в сечении I-I , которое сравнивается с предельно допустимым для чугуна  Условие выполняется , значит валок при данном режиме не будет разрушен.  4.2. Описание модернизированного узла ( передачи вариатором)

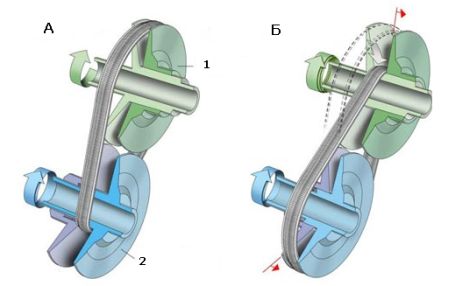

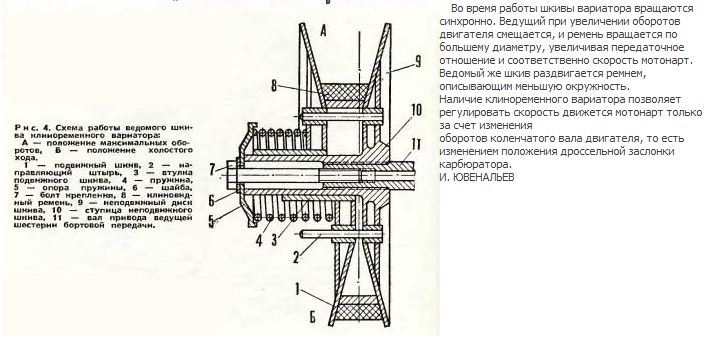

Вариаторы бывают нескольких типов: клиноремённые со шкивами переменного диаметра, цепные, тороидальные. Первый тип — самый распространённый. Рассмотрим как он устроен: Клиноременный вариатор состоит из одной, реже двух ременных передач. Передача включает два шкива, соединенные клиновидным ремнем. Шкив образуют два конических диска, которые могут сдвигаться или раздвигаться, обеспечивая тем самым изменение диаметра шкива. Для сближения конусов используется гидравлическое давление, центробежная сила, усилие пружин. Конические диски имеют угол наклона 20°, при котором обеспечивается перемещение ремня по поверхности шкива с наименьшим сопротивлением.двигат Первые клиноременные вариаторы имели резиновый ремень, который отличала низкая долговечность (50000 км), недостаточная гибкость (минимальный радиус изгиба 90 мм) и связанный с ней узкий диапазон регулирования. Большинство современных вариаторных коробок передач используют гибкий металлический ремень, который изготавливают из нескольких (10-12) полос стали и связанных с ней фасонных частей в виде бабочки. Передача вращения осуществляется за счет сил трения между шкивами и боковой поверхностью ремня. Ремни данной конструкции имеют высокую прочность, долговечность, гибкость (минимальный радиус изгиба 30мм), низкий уровень шума. Именно металлический клиновидный ремень открыл дорогу для широкого применения вариаторов. Ремень изготавливается из металлических пластин конической формы. Клиновидный ремень обладает трапециевидной формой, он попадает в шкив лишь боковыми поверхностями. Во время износа поверхностей, он просто врезается глубже и продолжает находиться в хорошей сцепке. Ведущий шкив сформирован так, щеки его при влиянии центробежных сил сжимаются, тем самым выталкивают этот ремень дальше от центра шкива. Шкив ведомый при этом лишь разжимается, а ремень уже плавно утопает к центральной части шкива. При больших оборотах двигателя существеннее сжимается ведущий шкив. В результате меняется передаточное число. В вариаторной коробке передач применяется, как правило, электронная система управления, которая выполняет следующие функции:  -осуществление синхронного изменения диаметра шкивов вариатора в соответствии с режимами работы двигателя; -осуществление синхронного изменения диаметра шкивов вариатора в соответствии с режимами работы двигателя;-управление сцеплением; Схема работы клиноременного вариатора  Рисунок4.2-Клиноременной вариатор А Понижающая передача Б Повышающая передача ведомый шкив ведущий шкив Принцип работы клиноременного вариатора заключается в согласованном изменении диаметров шкивов в зависимости от режимов работы двигателя. Диаметр шкива изменяется с помощью специального привода. При минимальной частоте вращения , ведущий шкив вариатора имеет наименьший диаметр (конические диски максимально разжаты). Ведомый диск при этом имеет максимальный диаметр (конические диски максимально сжаты). Меняя сжатие-расхождение дисков вариатора-можно плавно менять частоту вращения вальцев.  Рисунок4.3-Схема работы ведомого щкива вариатора.  А-положение максимальных оборотов,Б-положние холостого хода. А-положение максимальных оборотов,Б-положние холостого хода.1-подвижный шкив,2-направляющий штырь,3-втулка подвижного шкива,4-пружина,5-опора пружины,6-шайба,7-болт крепления,8-клиновидный ремень,9-неподвижный диск шкива,10-ступица неподвижного шкива,11-вал привода 4.3 Расчет вариатора Расчет вариатора подобен расчету клиноременной передачи. Только разница в том , что в клиноременной передаче шкивы имеют постоянный диаметр, а в вариаторной передаче диаметр, по которому ходит ремень-регулируется. Поэтому расчет ведем когда диаметр ведущий вариатора-минимален, а диаметр ведомого вала вариатора-максимальный. Мощность электродвигателя P=1,1кВт, n=1420мин-1 Передаточное отношение червячного редуктора Uч=64. КПД червячного редуктора η=0,8 КПД пары подшипников η=0.99 КПД ременной передачи 0.96 Мощность на выходном валу червячного редуктора( ведущем валу вариаторной передачи) Р2=Рэд∙ηч∙ηп2=1,1∙0,8∙0,992=0,86 кВт Частота вращения ведомого вала редуктора(ведущего вала вариатора) n=nэд/Uч=1420/64=22,19мин-1 Угловая скорость ведущего вала: ω=  c-1 c-1Вращающий момент на валу: Т1=  Исходные данные: мощность на ведущем валу клиноременной передачи Р= 0.86 частота вращения ведущего вала передачи nдв=44,37 об/мин передаточное число клиноременной передачи(максимальное) U=3,0 вращающий момент на ведущем валу передачи Т1=370,6 . Принимаем коэффициент скольжения ремня  (можно принимать в пределах (можно принимать в пределах  ). ).Определение типа сечения ремня По таблице /7.4/ для крутящего момента Т=370,6 Н∙м  Рисунок4.4-схема вариаторной передачи  Определение диаметра ведущего шкива В задании задана клиноременная вариаторная передача. Принимаем диаметр ведущего шкива D1=100мм , Определяем скорость ремня v=π∙nдв∙D1/(30∙103)=3,14∙44,37∙100/(30∙103)=0,46 м/с Минимальный диаметр ведомого шкива (минимальный диаметр ,по которому ходит ремень) D2=D1∙u∙(1-ε)=100∙3∙(1-0.015)=295,5мм. Уточнение передаточного числа клиноременной вариаторной передачи и определение фактической угловой скорости ведущего шкива Определяем фактическое (максимальное) передаточное отношение ременной вариаторной передачи. uф=  = = 3 3 ε-величина , учитывающая проскальзывание. Фактическая угловая скорость вала №1 ω1ф=ω1/uф=2,32/3=0,77рад/с Определение ориентировочного значения межосевого расстояния Определяем интервал межосевого расстояния аmin=0.55*(d1+d2)+h аmin=0.55*(D1+D2)+h=0.55*(100+295,5)+8=225,5 мм h-высота сечения ремня аmax=D1+D2=100+295,5=395,5мм Предварительно принимаем межосевое расстояние ap=300 мм Определение требуемой длины ремня Определяем расчетную длину ремня: L=2∙ap+  =2∙300+ =2∙300+ =1351,3 мм =1351,3 мм Примем ближайшее значение по стандарту L=14000мм  Уточнение межосевого расстояния Уточнение межосевого расстоянияОпределим уточненное значение межосевого расстояния аp=0,25∙[(L-W)+  ], ], где W=0.5∙π*(D1+D2)=0.5∙3,14∙(100+295,5)=620,9мм у=(D2-D1)2=(295,5-100)2=38220мм2 аpф=0,25∙[(1400-620,9)+  ]=376,8 мм ]=376,8 ммОпределение угла обхвата ремнем меньшего шкива Угол обхвата ремнем ведущего шкива α=180-57*  =180-57∙ =180-57∙ =150,42°>125° =150,42°>125° Определить допускаемую мощность, передаваемую одним клиновым ремнем Pп=[P0]∙Cp∙Cα∙CL∙Cz=0,95∙1∙0,91∙1,06∙0,95=0,87 кВт , где [Р0] — допускаемая приведенная мощность, передаваемая одним клиновым ремнем Из табл 7,8 [1] Ро=0,95 Cp,Cα,CL,Cz-поправочные коэффициенты ,из табл.5,2[3] Cp=1-коэффициент режима работы, учитывающий условия эксплуатации ,Cα=0,91-коэффициент , учитывающий влияния угла обхвата, CL=1,06-коэффициент , учитывающий длину ремня, Cz=0,95-коэффициент , учитывающий число ремней в передаче (Предполагается ,что число ремней будет от3 до 5 ) |