Вышкомонтажники-в сборе. Монтаж бурового оборудования

Скачать 3.88 Mb. Скачать 3.88 Mb.

|

|

Учебное пособие: Вышкомонтажник МОНТАЖ БУРОВОГО ОБОРУДОВАНИЯ § 1. ОСНОВАНИЯ БУРОВЫХ УСТАНОВОК Современная буровая установка представляет собой сложный комплекс агрегатов. Мощность буровых установок и их отдельных агрегатов зависит от глубины бурения, конструкции скважины и способа ее бурения. Отечественная промышленность выпускает буровые установки для бурения нефтяных и газовых скважин глубиной до 3000 и 5000 м; грузоподъемность на крюке талевой системы 130 и 200 т с установленной мощностью двигателей соответственно 1500 и 2000 л. с. Наряду с установками для бурения скважин долотами больших и уменьшенных диаметров выпускаются установки, позволяющие бурить скважины глубиной до 2000—2500 м уменьшенным и малым диаметрами долот. К ним относятся выпускаемые заводом «Баррикады» установки типа БУ-75 грузоподъемностью на крюке 75 т. Тип установки для бурения скважины задаваемой конструкции выбирают на основе инженерных расчетов, определяющих возможные максимальные нагрузки на крюке талевой системы, скорости спуско-подъемных операций, необходимые гидравлические мощности и т. п. Каждому типу буровой установки соответствует своя кинематическая и монтажная схемы, в которые входят различные агрегаты. Однако при всем принципиальном различии установок в их комплексе мы встречаем агрегаты, необходимые в любой из компоновок. Это вышки, талевые системы, грузоподъемные лебедки, роторы вертлюги, приводные механизмы: шестеренчатые или цепные редукторы, клиноременные передачи; двигатели и насосы для перекачки промывочных жидкостей. Все они имеют технические характеристики, весьма отличные как по конструктивному исполнению, так и по габаритам и весам. Но все они должны быть кинематически связаны определенной монтажной схемой, определяющей местоположение каждого агрегата относительно друг друга. Поэтому при монтаже каждой установки приходится выделять отдельно монтаж: а) каждого агрегата, входящего в комплекс любой буровой установки; б) узлов и систем управления агрегатами, входящими в комплекс установки; в) технологических трубопроводов для перекачки промывочной жидкости, топлива, сжатого воздуха и отопления; г) приводных механизмов; д) вспомогательного оборудования, необходимого для приготовления и очистки промывочной жидкости, обогрева буровой установки, сохранения запасов горюче-смазочных материалов и т. п.

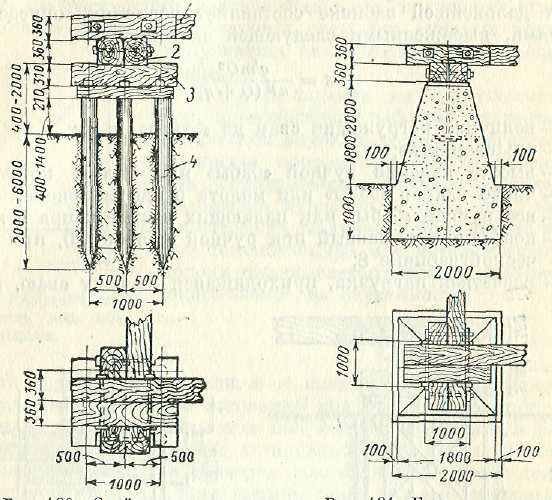

Найдя положение ног вышки от центра скважины, определяют геометрическое положение осно-ваний под буровую лебедку, ротор, подсвечник, а также опоры под пол машинного сарая, в котором мон-тируется привод буровой установки. Затем в зависимости от возможных нагрузок при проводке скважины выбирается конструкция фундамента, как под ноги вышки, так и под все остальные агрегаты установки. При небольших глубинах бурения, когда нагрузка относительно невелика, под ноги вышки, буровую лебедку, ротор и подсвечник сооружаются самые элементарные основания, выполняемые либо в виде выкладок из деревянных брусьев, либо в виде деревянных стульев. В обоих случаях снимают растительный грунт, на дно котлована подсыпают и хорошо утрамбовывают песок, а затем укладывают несколько рядов брусьев, хорошо скрепленных строительными скобами. При сооружении основания в виде деревянных стульев все элементы их также надежно скрепляются болтами или скобами, а затем котлован заполняется бутобетоном. Поверх стульев укладываются брусья, которые связываются между собой, образуя деревянную раму. При монтаже оснований на слабых грунтах, допускающих низкие удельные давления, сооружаются свайные основания. Сооружение таких оснований требует предварительной заготовки свай и качественной их забивки. Обычно сваи изготовляются из хорошего круглого леса, при этом ствол ошкуривается, один конец его затесывается на конус и оковывается металлическим наконечником. На другой затесанный конец набивается металлическое кольцо для сохранения верхнего конца сваи при нанесении по нему ударов копром или ручной «бабой». Иногда сваи изготовляются из отработанных и списанных бурильных или обсадных труб. Забивку свай следует вести до «отказа», т. е. когда погружение ее при дальнейшей забивке составляет величину, определяемую условиями, выраженными следующей зависимостью:

s — величина погружения сваи до «отказа» в см; q — вес сваи в кг; h — высота падения ручной «бабы» или молота копра в см; п — число ударов «бабы» или молота в одном приеме; Q — вес ручной «бабы» или падающих частей копра в кг; а — коэффициент, равный при ручной забивке 20, при механической забивке 8; Р — расчетная нагрузка, приходящаяся на одну сваю, в кг.

При бурении глубоких скважин, когда нагрузки весьма значительны, а по геологическим условиям и задачам предполагается длительный срок бурения, сооружаются бетонные фундаменты под ноги вышки, лебедку, ротор, подсвечники и машинный сарай. На рисунках приведены основные размеры описанных оснований и показана их конструкция. Основания под А-образные вышки обычно изготовляются в виде металлических конструкций, собираемых в блоки одного монолитного основания, которое нагружается весом буровой установки. Одно из таких оснований для установки БУ-75Бр показано на рисунке На основания под оборудование и опоры под ноги вышки укладывается общая монтажная рама из деревянных брусьев сечением 400Х400, 360X360 или 320X320 мм (ГОСТ 5342-50). На рисунке показана конструкция такой рамы. Обычно она состоит из четырех основных брусьев длиной 8,5—9 м; два нижних уложены прямо на основания под ноги вышки, а два верхних опираются концами на нижние брусья. Параллельно этим брусьям под ноги вышки укладываются короткие брусья, надежно скрепленные с основанием строительными скобами. Это позволяет увеличить опорную площадь.

Затем брусья связывают металлическими креплениями - болтами и строительными скобами - в общую монтажную площадку; остальные брусья, уложенные на основания под оборудование, показаны на рисунке. На рамное основание настилается пол буровой, который служит одновременно монтажной площадкой для буровой вышки, лебедки и ротора, а на полу, настланному по брусьям, уложенным в машинном сарае, устанавливаются агрегаты привода буровой установки. В настоящее время для экономии лесоматериалов применяются рамные основания, выполненные в виде металлических конструкций сварных балок, эксплуатация которых дает значительный экономический эффект в сравнении с деревянными брусьями.

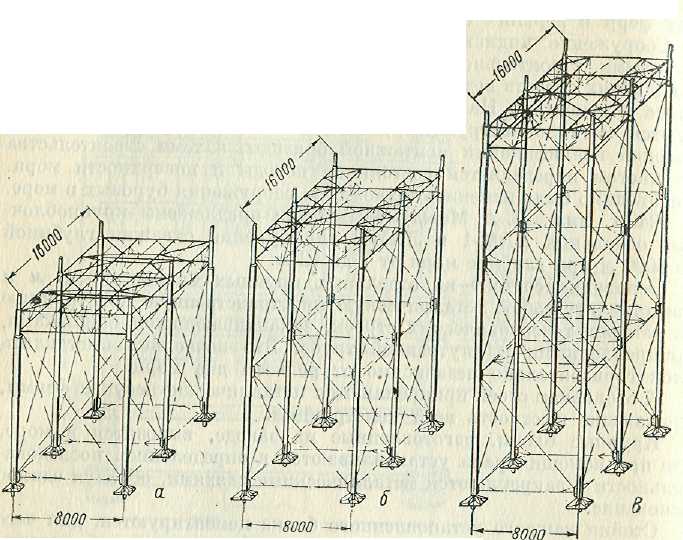

§ 2. МОРСКИЕ ОСНОВАНИЯ Значительно сложнее сооружение оснований под буровую установку, монтируемую в море. Если раньше применялись индивидуальные свайные основания, а затем индивидуальные крупноблочные основания, то в настоящее время широкое распространение получили основания, сооружаемые при морских эстакадах. Индивидуальные основания для неглубоких скважин в прибрежных участках, где глубина моря не превышает 6—8 м, были предложены еще в 1935 г. инж. Н.С. Тимофеевым. Эти основания сооружаются на 28—30 сваях, при этом под ноги вышки и шахтовые брусья используются сваи из обсадных труб 143/4". Затем индивидуальные основания были значительно усилены конструктивно инж. Б.А. Рагинским. Эти основания, представляющие собой сооружение из 20 свай, которое заканчивается площадкой 32 X 18 м и причальным устройством, позволяют бурить глубокие нефтяные скважины. Дальнейшее улучшение конструкций индивидуальных свайных оснований шло в направлении увеличения рабочей площадки, рационального расположения свай с применением пространственных ферм и верхних строении из труб. Сооружение индивидуальных свайных основании связано со сложными строительно-монтаж-ными работами в открытом море. С плавучих средств ведутся забуривание шурфов под сваи, их установка и цементаж. На сваях при помощи плавучих кранов монтируются металлоконструкции основания. Все эти работы требуют высокой квалификации монтажной бригады, а темп строительст-ва во многом определяется состоянием погоды и поверхности моря. Необходимо было изменить технологию сооружения буровых в море. В 1946 г инж Л.А. Межлумовым были предложены крупно-блочные основания ЛАМ-1 и ЛАМ-2 для бурения скважин глубиной до 3000 м при глубине моря от 7 до 12 м. Основание состоит из отдельных крупных блоков 8Х8 м и представляет собой металлическую пространственную конструкцию из четырех телескопических строек, заканчивающихся башмаками, приведенными к внутренней трубе. Это позволяет выставлять блок горизонтально независимо от рельефа дна моря. К оголовкам стоек прикрепляются металлические несущие фермы, придающие жесткость всей конструкции. Крупные блоки, изготовленные на заводе, вывозятся в море, где при помощи крана устанавливаются в определенной последовательности и закрепляются металлическими связями, образуя единое основание. Стойки каждого установленного блока цементируются, для чего через внутреннюю телескопическую трубу ведутся забуривание шурфа и последующий цементаж. В дальнейшем крупноблочные конструкции совершенствовались: сокращался расход металла благодаря более рациональным металлоконструкциям и упрощались монтажные работы. Таким крупноблочным основанием явилось морское основание, предложенное инж. Межлумовым, Оруджевым и Сафаровым и получившее название МОС. Эти основания выпускаются в нескольких модификациях для различных глубин моря - до 8, 14 и 22 м. Каждое основание представляет собой комплект крупных блоков, состоящий из трех шестиопорных блоков, одного четырехопорного и четырех промежуточных секций, а также пешеходного моста, связывающего общую рабочую площадку с четырохопорным блоком.

Крупные блоки представляют собой металлоконструкцию, имеющую шесть или четыре опорные телескопические стойки, связанные в надводной части металлическими фермами, а в подводной - гибкими диагональными металлическими связями и распорками. Монтаж крупных блоков ведется также при помощи плавучего крана, собирающего монтажное основание (см. рис.). Закрепление опорных телескопических стоек в морском дне ведется при помощи шурфов, которые забуриваются через внутреннюю трубу стойки. После бурения в скважину на стальном тросе спускаются два закрепленных между собой патрубка, являющихся анкерами опорной стойки. Затем скважину промывают и целиком цементируют. Основания MOС по сравнению с ранее применявшимися крупноблочными основаниями позволяют сократить расход металла до 15—18% и до 30% уменьшить строительно-монтажные работы в море. При этом основание МОС позволяет бурить нефтяные скважины и более глубоких местах моря. В настоящее время получили распространение основания под буровые установки, примыкающие к морским эстакадам. Эти основания сооружаются на забивных сваях, которые связываются металлоконструкциями с основной эстакадой. Размеры площадки основания должны удовлетворять условиям принятой организации буровых работ, т. е. давать возможность бурить две, четыре скважины или куст из 10 скважин. Монтаж бурового оборудования на сооруженных морских основаниях принципиально мало отличен от монтажа этого оборудования на суше, однако он осложнен ограниченностью рабочих площадок основания и трудностями работы в условиях открытого моря. § 3. МОНТАЖ БУРОВЫХ МЕТАЛЛИЧЕСКИХ ВЫШЕК Современные буровые установки комплектуются металлическими вышками двух основных типов: башенной и А-образной. Эти вышки выпускаются на грузоподъемность от 75 до 300 т, что позволяет применять их для комплектации буровых установок нескольких типов. Буровые установки Уралмашзавода до последнего времени не укомплектовывались вышками, и механики буровых предприятий подбирали их по грузоподъемности из имеющегося в наличии парка буровых вышек. Наиболее распространенными являются вышки башенного типа ВМ1-41 и БМВБ-41 грузоподъемностью 150 и 200 т. В последние годы для комплектования буровых установок Уралмашзавода типов 4Э и ЗД начали применять вышки В1-300-53 грузоподъемностью до 300 т (см. рис.). Многие заводы приступили к выпуску вышек А-образной конструкции типа ВАС-42 и вышек для установок БУ-75Бр грузоподъемностью 200 и 75 т.

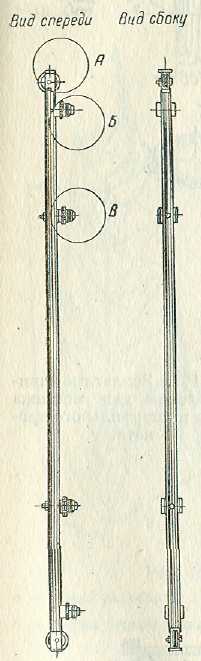

Сборка вышки «снизу вверх» при помощи шагающих стрел Перед началом монтажа вышки производится контрольная проверка «шагающих стрел» и их оснастка. Шагающая стрела представляет собой трубу диаметром 150 мм, длиной 9 м. На обоих концах трубы закреплены ролики с предохранительными скобами, предупреждающие соскакивание каната. На трубе устанавливаются четыре хомута элеватора — два крепежных и два поворотных. Крепежные элеваторы устанавливаются на расстоянии 0,5 м от осей блоков, смонтированных по концам трубы, а от осей этих элеваторов на расстоянии 1,5 м монтируются поворотные элеваторы. При помощи вращающихся элеваторов стрела «перемещается» вверх по ноге вышки и закрепляется ими; неподвижный элеватор фиксирует стрелу относительно ноги вышки. Чтобы стрела под нагрузкой не перемещалась, вдоль ноги на внутренней стороне элеваторов, обращенных к ноге, закрепляются сухари, которые при затяжке элеватора обеспечивают необходимую надежность крепления. Конструкция стрелы и захватных приспособлений для монтажа вышек, изготовленных из профильного проката, показана на рисунках. Перед началом монтажа вышки на полу в центре ее основания укладываются пояса вышки, собранные болтами с угловыми хомутами, как это показано на рисунке. Затем устанавливают нижние элементы ног с опорными плитами, прикрепляемые к рамным брусьям анкерными болтами. Внизу для придания жесткости собирается нижний монтажный пояс. При помощи монтажных лебедок или тракторных подъемников типа ЛТ11КМ и блоков, закрепленных на ногах вышки, подтаскиваются «шагающие» стрелы, которые вращающимися элеваторами закрепляют ниже углового хомута на ногах вышки. Закрепив поворотный элеватор канатом, идущим от лебедки и огибающим верхний ролик стрелы, поворачивают стрелу на 180°. При этом стрела длинным плечом поворачивается кверху (см. рис.) и нижним элеватором, находящимся на коротком ее плече, прикрепляется к ноге вышки. Когда стрелы установлены и закреплены, приступают к подъему собранного на полу буровой пояса с прикрепленными по углам его элементами ног. Когда пояс при помощи лебедок поднимают на высоту несколько более 4 м, элементы ног на подвесках принимают вертикальное положение, а нижние их концы легко могут быть заведены в угловые хомуты на уже смонтированные элементы ноги нижней секции. Заведенные в хомуты концы элементов йог закрепляются болтами, после чего освобождаются подвески, а на верхние концы элементов ноги сажается висящий на стрелах собранный пояс секции. Одновременно с этим к верхним углам каждой секции подвешиваются диагональные тяги вышки, которые также закрепляются к хомутам.

Для удобства монтажа на каждом углу секции навешиваются лестницы-стремянки высотой 4,5 м, по которым, когда секция поднята, поднимаются четверо рабочих (на каждый угол по одному) и одновременно заводят четыре элемента ног в хомуты ранее собранной секции. Для облегчения соединения элементов ног с хомутами вышки посредством болтов следует вначале закрепить диагональные тяги, а затем, регулируя их натяжение, добиваться сопряжения отверстий в хомуте и элементе ноги. Когда секция собрана, производят очередной поворот стрелы. Для этого верхний поворотный элеватор закрепляют на поднятом элементе ноги, а нижние элеваторы — поворотный и страховой — раскрепляют: затем стрела поворачивается нижним концом кверху и вновь закрепляется страховым элеваторам. После закрепления стрелы в новом положении приступают к подъему следующих секций. Так проводится подъем всей вышки, включая и верхнюю секцию. По окончании монтажа вышки стрелы демонтируются, и производится монтаж маршевых лестниц, пальцев и балконов. Монтаж при помощи шагающих стрел в настоящее время имеет ограниченное применение.

Монтаж вышек методом «сверху вниз» Метод монтажа буровых вышек башенного типа «сверху вниз» предусматривает сборку их начиная с верхней секции вышки — подкронблочной площадки, кронблока и кончая секциями, идущими сверху вниз. При этом одновременно со сборкой металлоконструкции монтируют навесные элементы — балконы, площадки, лестницы и пальцы. Этот метод монтажа был предложен инж. Я.М. Кершенбаумом, который спроектировал специальный подъемник. Началу монтажа вышки предшествует монтаж подъемника, который состоит из четырех парных стоек, устанавливаемых на полу буровой на каждом углу сооружаемой вышки. Стойки вверху и внизу связаны трубчатыми поясами и раскрепляются диагональными тягами, позволяющими придать подъемнику правильную и жесткую форму.

Поднятые рамы связываются трубчатыми поясами и растягиваются диагональными тягами. Балки-траверсы подвешиваются на талевых системах, размещаемых на каждой парной стойке, поверх траверсы укладываются две несущие обсадные 10" трубы. Для подъема элементов вышки с наружной стороны подъемника монтируются две редукторные однобарабанные лебедки. При монтаже лебедок необходимо, чтобы ось середины ее барабана совпадала с осью, проходящей посередине между двумя трубами парной стойки. Талевая система собирается из кронблочных роликов, закрепленных на наголовнике, соединяющем парные трубчатые стойки, и ходового блока. Система оснащается стальным канатом диаметром 3/4". Барабан лебедки разделен ребордой пополам. На каждую половину барабана наматывается канат, идущий от двух парных стоек одной стороны подъемника. Поэтому один конец каната должен быть длиннее другого на величину, равную расстоянию между двумя парными стойками, т. е. не менее чем на 9 м. После оснастки талевой системы необходимо проверить работу подъемника, при этом надо проконтролировать одновременный подъем обеих траверс, а уровнем установить их горизонтальность. Собранный и отрегулированный подъемник при закрепленных растяжках допускает нагрузку до 20 т. В настоящее время для форсирования сборки вышек при индустриальном методе монтажа бурового оборудования подъемник Кершенбаума по предложению А.Т. Шмарева модернизирован. Модернизированный подъемник позволяет поднимать одновременно две секции вышки, в связи с чем его высота возросла до 8,5 м. Монтаж вышки подъемником После сборки подъемника на полу буровой в центре между его стойками монтируют верхнюю конструкцию вышки. Вначале собирают пояса и хомуты верхней секции, закрепляют скобы диагональных тяг, подкронблочные патрубки и наголовки. Производят сборку верхней секции, монтируют подкронблочные балки и кронблок, затем устанавливают кронштейны из брусьев, по которым настилается пол подкронблочной площадки, и устанавливают надежные прочные перила. При сооружении площадки предусматривается выступ в одну сторону на 0,8 м, который служит опорой для маршевой лестницы. К собранной секции подкатывают несущие 10" обсадные трубы, покоящиеся на траверсах подъемника. Эти трубы хомутами надежно соединяются с поясами собранной секции вышки. К этим же трубам по углам собранной секции на мягких подвесках прикрепляют элементы ног следующей секции вышки. По углам на поясах подготовленной к подъему секции подвешиваются четыре лестницы-стремянки. Затем, включив лебедки подъемника, поднимают траверсы. Вместе с траверсами поднимаются несущие трубы, на которых подвешена собранная секция. Подняв секцию на высоту 4,3 м, по лестницам-стремянкам поднимаются четверо монтажников, каждый на своем углу вышки; они заводят элементы ног вышки, висящие на подвесках, в хомуты и закрепляют их соединительными болтами. Закрепив элементы ног, включают лебедки подъемника, еще немного поднимают секцию с закрепленными элементами ног следующей секции. Спустившись, монтажники надевают на нижние концы элементов ног сборочные хомуты и скобы диагональных тяг. После затяжки узлов крепежными болтами собранную секцию опускают на деревянные подкладки, уложенные на полу буровой. Затем устанавливают пояса собираемой секции, производят натяжку диагональных тяг верхней секции, создавая этим жесткость конструкции.

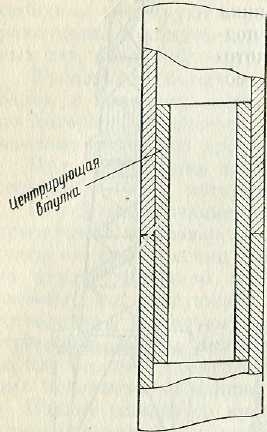

По мере увеличения высоты вышки для предупреждения ее падения вышку раскрепляют оттяжками. Одновременно с монтажом металлических узлов ведется монтаж полатей, маршевых лестниц, пальцев, необходимых ограждений и т. п. Учитывая ограниченные габариты подъемника, монтаж маршевых лестниц производится только до шестого пояса вышки, считая от верха. После сборки вышки подъемник разбирают, а вышка при помощи домкратов по отвесу центрируется относительно центра будущей скважины. С этой целью между ногами вышки натягиваются шнуры по диагонали, а с подкронблочной площадки спускается отвес, который при правильной центровке должен совместиться с точкой пересечения шнуров. Совмещение отвеса с точкой пересечения шнуров осуществляется прокладками, устанавливаемыми между опорной плитой ноги вышки и опорной плитой или брусом основания. Толщина прокладки ориентировочно может быть определена из зависимости  Правка и центровка секций осуществляются регулировкой натяжения диагональных тяг. Чтобы предупредить большие смещения элементов ног относительно друг друга, при сборке ее в узлах стыка элементов ног устанавливают центрирующие втулки (см. рис.). Такая втулка позволяет зафиксировать положение элементов ног, т.е. гарантировать передачу нагрузки вдоль оси ноги при максимальной рабочей площади в местах их сопряжений.

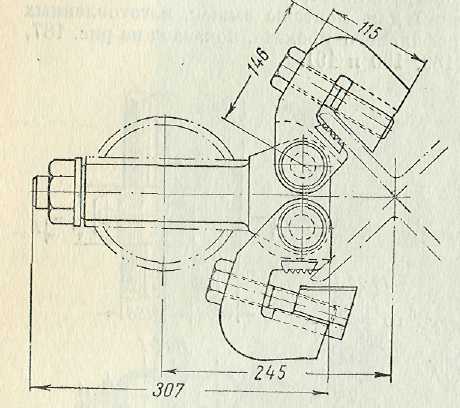

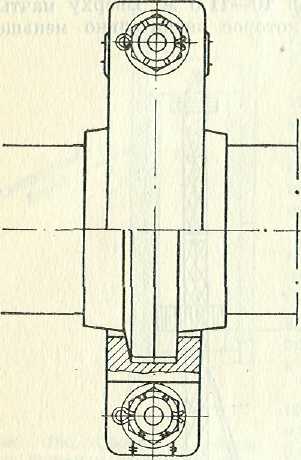

По методу инж. Берженца вышку собирают на земле и затем также при помощи вспомогательной стрелы и поворотного устройства лебедкой буровой установки поднимают в вертикальное положение. Сборка вышек в горизонтальном положении несколько облегчает работу монтажной бригады. Работы ведутся не на большой высоте. Однако применение методов Духнина и Бержеца требует специальной оснастки, грузоподъемных кранов, а главное — ровных монтажных площадок с площадью, значительно большей, чем при монтаже вышек при помощи подъемника Кершенбаума. Поэтому сборка вышек в горизонтальном положении не нашла широкого применения. После сборки любым из этих способов установленную вертикально вышку необходимо отцентрировать, выверить ее ось, растянуть все диагональные тяги и закрепить болтовые соединения. Монтаж А-образных вышек А-образная вышка состоит из двух трехгранных мачт, составленных из цельносварных секций длиной 10—11,5 м. Вверху мачты годятся на некоторое расстояние, которое значительно меньше расстояния между ними внизу. Вышка имеет полати и площадку верхнего рабочего, магазины для укладки свечей из бурильных труб и подкосы к мачтам (см. рис.). А-образные вышки по сравнению с вышками башенного типа значительно легче и удобнее при транспортировке и монтаже. Однако для них необходимы мощные металлические основания. Поэтому монтажу вышки предшествуют сборка основания и монтаж на нем всех основных агрегатов буровой установки, т.е. привода, лебедки и компрессоров. Рама ротора, ротор и рама подсвечника монтируются после монтажа и испытания вышки. Сборка вышки проводится на земле. Цельносварные секции согласно заводской маркировке укладываются симметрично вертикальной оси вышки, которая должна быть продолжением оси основания. Затем секции при помощи специального зажимного устройства (см. рис.) стягиваются, образуя две мачты жесткой системы. Мачты соединяются наголовником с подкронблочными балками, над которым устанавливается подкронблочная площадка.

Затем подтягивают вспомогательную стрелу, имеющую талевую систему, надежно закрепляют нижний конец ее в лежне, уперев его специальными упорами в основание буровой установки. Талевая система оснащается стальным тросом, при этом неподвижный конец ее закрепляется на кронблоке, а ходовой конец — на барабане лебедки буровой установки. После проверки правильности монтажа подъемной стрелы и перемещения ее без заеданий и перекосов производят увязку вышки с наголовником стрелы. При этом концы канатов увязки мачт вышки должны быть строго равны, в противном случае при подъеме может нарушиться соосность вышки с основанием, что вызовет аварию. На рисунке показана схема оснастки системы подъема вышки буровой установки БУ-75Бр.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||