Вышкомонтажники-в сборе. Монтаж бурового оборудования

Скачать 3.88 Mb. Скачать 3.88 Mb.

|

|

Монтаж воздухосборников Объем воздухосборников, монтируемых на буровой, выбирают согласно расчету расхода воздуха всеми потребителями. В настоящее время буровые установки, помимо пневматических систем управления, комплектуются вспомогательными механизмами, работающими на сжатом воздухе. Это значительно увеличивает расход, воздуха в единицу времени, поэтому объем воздухосборников, которыми комплектуются буровые установки при новых расходах, явно недостаточен для выравнивания давления, смягчения пульсации поршневых компрессоров и отделения воздуха от масла и воды. Рациональный объем воздухосборника должен удовлетворять условию:

Этот объем может быть заключен в одном или нескольких сосудах. Соответственно изменяется и объем монтажных работ. Воздухосборники рекомендуется монтировать за пределами буровой, принимая меры к защите их от прямого воздействия солнечных лучей и механических повреждений. При установке горизонтальных воздухосборников необходимо, чтобы они были на 1—2° наклонены в сторону маслоотстойника и вентиля, служащего для продувки воздухосборников. Воздухосборник или батарея из отдельных сосудов должны иметь предохранительный клапан. Количество предохранительных клапанов, их размеры и пропускную способность выбирают так, чтобы в воздухосборниках не могло образоваться давление выше рабочего, т.е. максимально допустимого, на 15%. Иногда допускается превышение давления в воздухосборнике не более 25%, если это специально оговорено в его паспорте. Расходный вентиль от воздухосборников должен быть выведен в помещение буровой, что позволяет при необходимости перекрывать подачу воздуха в пневматическую систему буровой установки. Монтаж пневматической системы После установки компрессорной станции и воздухосборников, а также всех агрегатов буровой установки производится монтаж всех трубопроводов пневмосистемы и необходимых приборов. Прежде всего соединяются трубопроводами при помощи фланцев или резьбовых муфт выкидной коллектор компрессорной станции с воздухосборником. На этом участке напорного воздухопровода устанавливается обратный клапан (см. рис.), который при нагнетании воздуха компрессорной станцией пропускает его в воздухосборник, а при остановке станции перекрывает его в обратном направлении. Так как на этом участке нагнетается горячий воздух, для монтажа следует использовать стальные трубы. Перед воздухосборниками устанавливается маслоотделитель, который улавливает масло, унесенное вместе со сжатым воздухом из компрессоров.

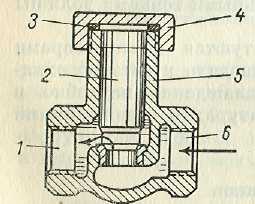

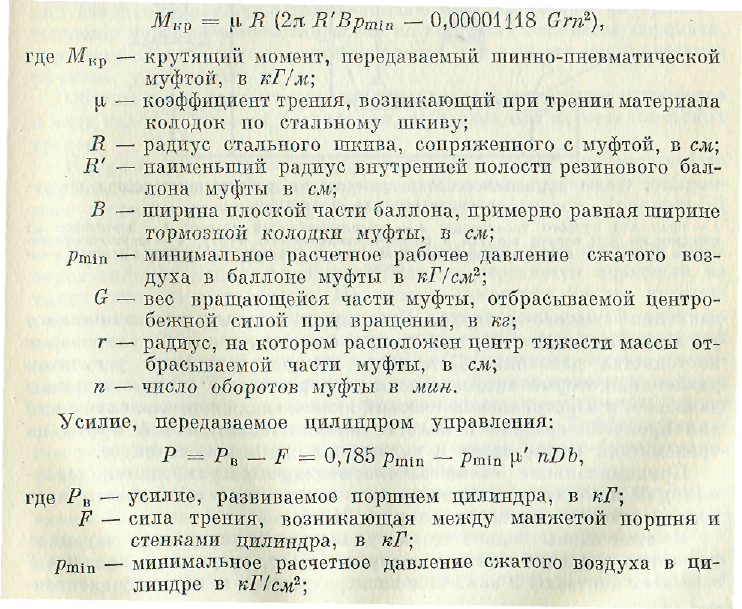

Для шинно-пневматических муфт

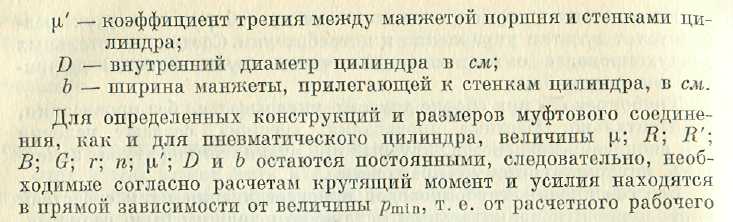

давления сжатого воздуха. Поэтому в систему пневматического управления должно быть встроено автоматическое регулирование постоянства давления. Для этого предусматриваются регулятор давления, который автоматически поддерживает в системе заданное давление, и электропневматический включающий вентиль, служащий для пропуска воздуха в полость шинно-пневматической муфты на трансмиссии компрессора и включения или выключения ее. Принципиальная схема автоматического регулирования давления для компрессора, приводимого в движение от силового привода установки, показана на рисунке. Из этой схемы видно, что когда в системе управления заданное расчетное давление сжатого воздуха падает, регулятор давления 6 замыкает контакты и включает электромагнитную катушку электропневматического вентиля 5. При этом клапаны вентиля становятся в такое положение, при котором воздух из системы поступает в шинно-пневматическую муфту 4 и включает ее в работу. Когда давление выравнивается до заданного верхнего предела, регулятор давления размыкает электрическую цепь, выключает катушку электропневматического вентиля, клапаны его становятся в повое положение, при котором прекращается подача воздуха в муфту и баллон ее разряжается в атмосферу. При работе компрессора от электродвигателя регулятор давления включается в цепь электро-питания, что позволяет включать или останавливать его в зависимости от величины давления в системе. Регулирование пневматической системы следует начинать с максимально допускаемого рабочего давления, при котором дальнейшая подача воздуха в систему должна прекращаться, а затем при помощи регулировочных винтов на регуляторе давления добиваются включения компрессоров при нижнем пределе перепада давления в системе.

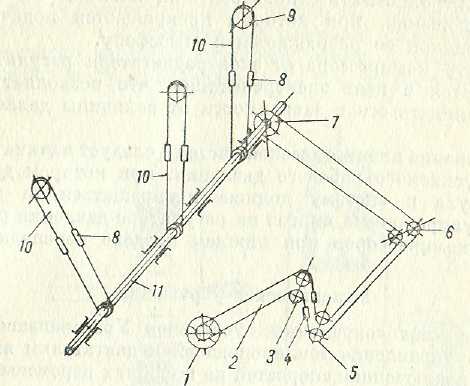

Механическое управление У большинства современных установок Уралмашзавода и других заводов управление топливоподачей к двигателям внутреннего сгорания переключением скоростей на коробках перемены передачи, тормозом лебедки и т. п. осуществляется при помощи механического ручного управления. Обычно в эту систему управления входят передающие устройства в виде валов с блоками и приводом, выполненным из металлических тросов. На рисунке показана принципиальная схема дистанционного управления топливными насосами, питающими двигатели внутреннего сгорания силовых агрегатов привода установок Уралмаш-5Д и ЗД.

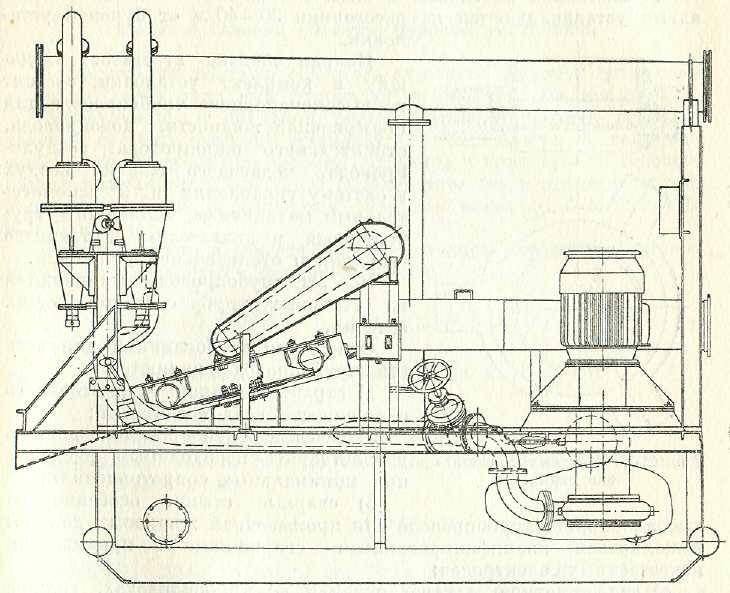

При помощи штурвала 1, на котором закреплен стальной трос, через систему вспомогательных роликов передастся вращение на валик системы управления. На валике посажены блоки, которые тросиками связаны со штурвалами, установленными на силовых агрегатах. Эти штурвалы имеют встроенный дифференциальный механизм, связанный через тягу с рейкой топливного насоса, питающего двигатель. Таким образом, с пульта бурильщика при помощи этой системы можно, изменив топливоподачу, регулировать число оборотов двигателей или полностью их остановить. Дифферен-циальное устройство позволяет дизелисту, не мешая работе бурильщика, регулировать топливоподачу в двигатель. Монтаж системы механического управления состоит в установке вала с блоками, вспомогатель-ных блоков, натяжке тросов и регулировке их длины при помощи винтовых стяжек. Вал устанавливается на раме силовых блоков. Монтаж его выверяется по уровню, при этом добиваются плавного вращения в опорах. Все ролики закрепляются на заданных по чертежу местах, смазываются и проверяются на плавность вращения. Затем натягиваются тросы, и стяжками регулируется их длина до тех пор, пока не будет получена необходимая степень точности перемещения реек топливных насосов двигателей. Принципы дистанционного управления и включения скоростей на коробках перемены передач аналогичны описанному, однако для этого в коробке должны быть предусмотрены такие кинематические узлы, которые позволили бы осуществлять подобное управление. Монтаж вспомогательного оборудования и технологических трубопроводов Параллельно с монтажом основного оборудования для экономии времени монтируется вспомогательное оборудование буровой установке. Обычно в этот комплекс входят механизмы для приготовления промывочной жидкости, глиномешалки различных конструкций, механизмы для очистки промывочных растворов от выбуренной породы, вибросита, ситоконвейер и гидроциклонные установки (см. рис.).

Наряду с этими механизмами установки, монтируемые для бурения в зимних условиях, оснащаются отопительными котельными агрегатами и блоками для хранения горюче-смазочных материалов. При дизельном приводе буровые установки независимо от времени года комплектуются баками для хранения горюче-смазочных материалов. Механизмы для приготовления промывочной жидкости и очистки ее от выбуренной породы связываются между собой, а также с устьем буримой скважины и приемной емкостью буровых насосов системой деревянных или металлических желобов. Основной операцией при монтаже этих механизмов является установка их по уровню с учетом отметок слива жидкости из устья скважины и приемной емкости насосов. Разница в этих отметках должна обеспечивать самотек промывочной жидкости, выходящей из устья буримой скважины, с учетом установки на ее пути очистных механизмов и желобной системы. Обычно уклон для спокойного движения жидкости, в течение которого идут выпадение и осаждение на желобах крупных выбуренных пород, принимается 0,01 - 0,015. Вдоль желобов сору-жается деревянный настил-мостки, с которого обслуживаются желоба. Если применяются механизмы для очистки раствора, длина желобной системы резко сокращается. Применение системы гидроциклонов и вибросита позволяет обойтись без желобов. Однако следует иметь в виду, что при низкой температуре окружающей среды в ячейках сита, заполненных жидкостью, особенно если в качестве промывочной жидкости применяется вода, образуется общая ледяная корка и приходится прекращать очистку раствора. Поэтому необходимо подводить под сетку острый пар. Отопительная котельная и блок с горюче-смазочными материалами устанавливаются на расстоянии 30—40 м от буровой установки. Полная обвязка агрегатов, входящих в комплект установки, состоит из высоконапорного трубопровода для промывочной жидкости, водопровода, отопительного паропровода, воздухопровода, подающего сжатый воздух в систему управления и к вспомогательным механизмам, топливного трубопровода к двигателям внутреннего сгорания и отопительной установки. Все эти трубопроводы выполняются из стальных труб соответствующих сечений. Основными требованиями для всех этих трубопроводов являются: 1) гарантированная герметичность и прочность всех соединений; 2) сечение трубопроводов должно удовлетворять необходимым расходам при минимальных сопротивлениях; 3) сварные стыки, особенно на высоконапорном трубопроводе для промывочной жидкости, должны выполняться квалифицированными сварщиками с применением качественных электродов; 4) вся арматура, устанавливаемая на трубопроводах, должна удовлетворять условиям нагнетания и перед монтажом опрессовываться на давление, превышающее рабочее не менее чем на 1,25; 5) герметичность и прочность смонтированных трубопроводов контролируются гидравлическим испытанием на давление, превышающее рабочее на 1,25; для трубопроводов, подводящих сжатый воздух, проводятся пневматические испытания; 6) уложенные или подвешенные стальные трубопроводы должны быть так закреплены, чтобы их вес не нагружал фланцевые или резьбовые соединения арматуры и оборудования.

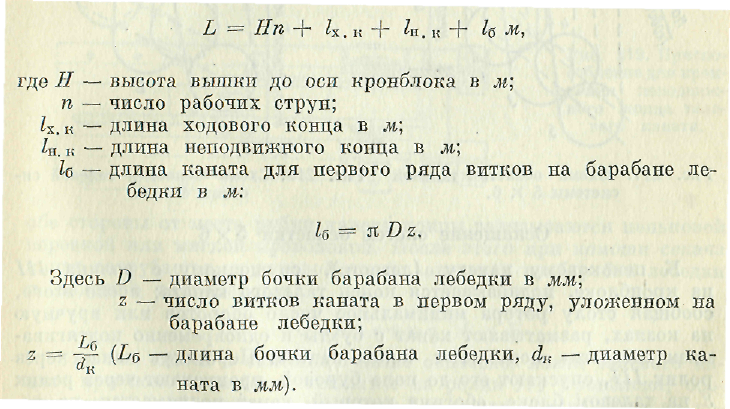

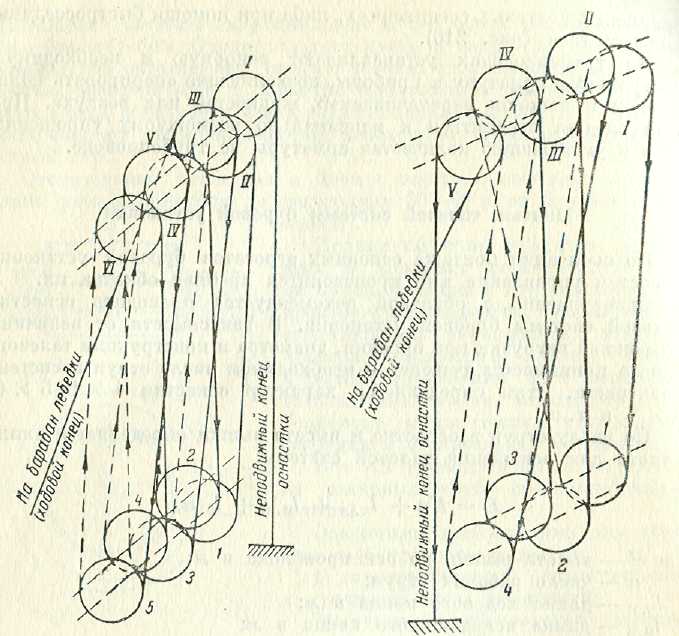

По числу струн в оснастке и высоте вышки определяется длина каната для оснащения талевой системы:

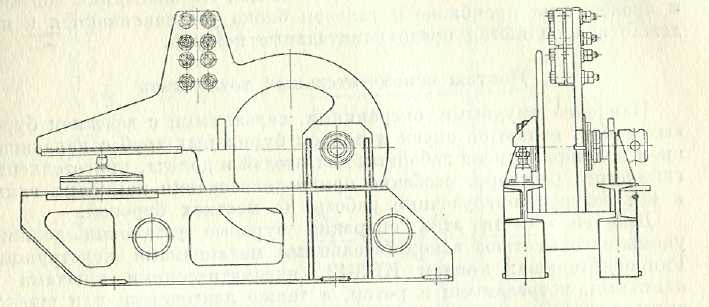

Оснащение систем оснастки 5x0 К пеньковому канату (легости), спущенному с ролика III на кронблоке, подвязывается конец талевого каната; после этого, сообщая столу ротора минимальное число оборотов или вручную на козлах, разматывают канат с бухты и одновременно подтягиванием «легости» поднимают конец каната. Перетянув канат через ролик ///, опускают его до пола буровой, пропускают через ролик 3 на талевом блоке, обогнув который, канат поднимается на ролик V кронблока и спускается на ролик 5 талевого блока. Отсюда его заводят за ролик VI кронблока, затем спускают на ролик 4 талевого блока, с которого канат поднимается па ролик IV кронблока и спускается к ролику 2 на талевом блоке, с которого его затягивают на ролик II на кронблоке и спускают к ролику 1 талевого блока. Обогнув ролик 1, канат затягивается на ролике / на кронблоке, огибает его и спускается к рамному правому брусу или к металлическому основанию буровой установки. На рамном брусе или основании при помощи специального приспособления (см. рис.), позволяющего производить перепуск каната, закрепляется неподвижный конец. Затем отмеряют необходимую длину ходового конца и намечают место рубки каната. По обе стороны от места рубки каната концы завязываются пеньковой веревкой или мягкой проволокой. После этого при помощи секача канат разрубается, и ходовой конец заводится на барабан лебедки и надежно закрепляется.

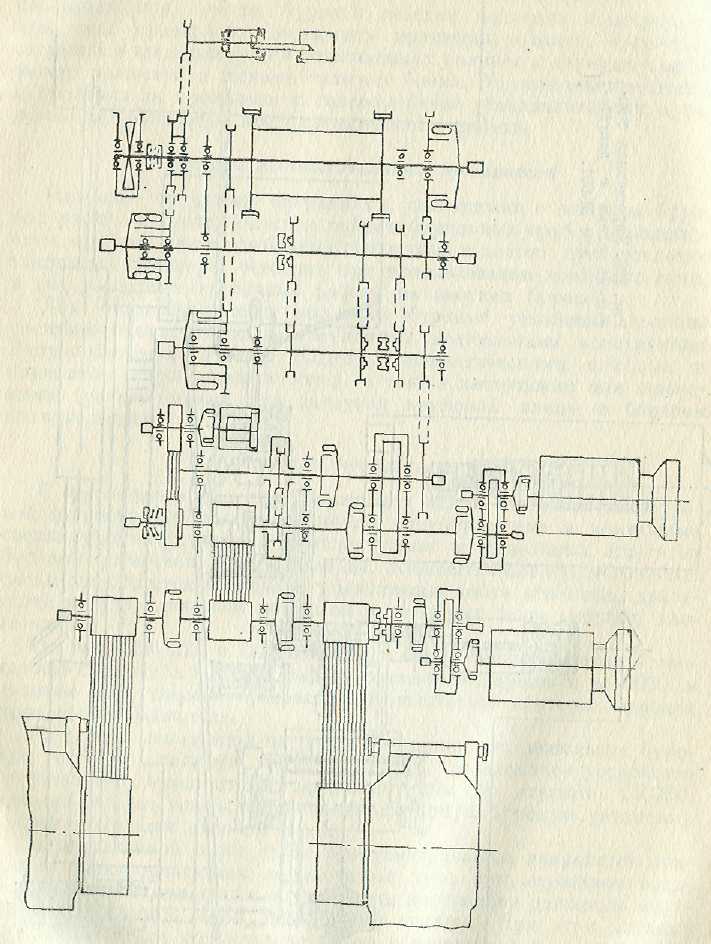

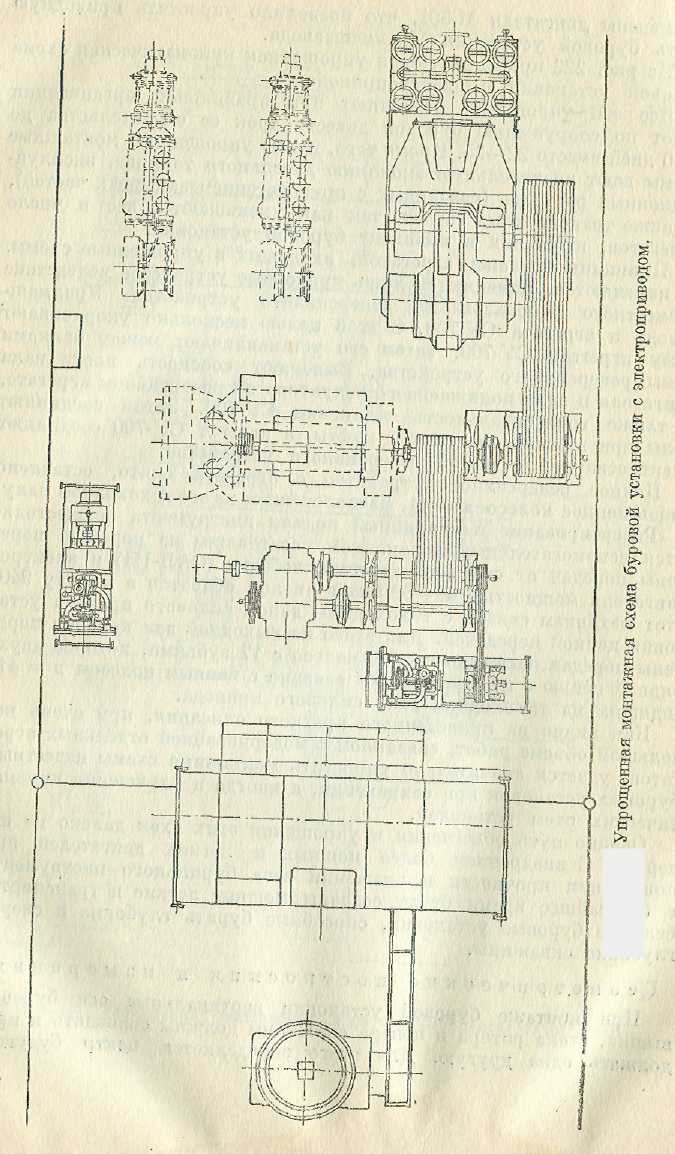

О с н а с т к а 4x5 Так же, как и в описанной выше оснастке, конец талевого каната при помощи легости заводится на ролик 77/ кронблока; обогнув его, канат заводится на ролик 2 талевого блока, затем на ролик / кронблока, откуда спускается на ролик 1 талевого блока, а отсюда на ролик IV кронблока, затем на ролик 3 талевого блока и ролик // кронблока. Обогнув его, канат спускается на ролик 4 талевого блока, поднимается к ролику V и с него к приспособлению для крепления неподвижного конца. Затем отрубается лишняя часть каната, и ходовой конец закрепляется на барабан лебедки. Если предполагается сохранить двойную длину каната, оснастку начинают не с ходового, а с неподвижного конца. После укладки каната в роликах кронблока и талевого блока последний при помощи буровой лебедки медленно поднимается, при этом проверяется плавность вращения роликов, отсутствие заеданий и заклинивания в подшипниках роликов и талевого каната между роликами и щеками талевого блока. По окончании монтажа и проверки на кронблоке и талевом блоке устанавливаются и надежно закрепляются предохранительные кожухи. Монтаж вспомогательных механизмов Наиболее трудными операциями, связанными с ведением буровых работ, являются спуск и подъем бурильных труб с наращиванием колонны, замена забойных двигателей и долота, приготовле-ние глинистого раствора, особенно при использовании комковых глин, и все разгрузо-погрузочные работы на мостках буровой. Для облегчения этих операций буровые установки должны укомплектовываться вспомогательными механизмами конструкции Гипронсфтемаша: краном КПЗ-12, пневматическими ключами и клиньями, встроенными в ротор, а также ленточными или шнековыми транспортерами для загрузки комковой глины в барабан глиномешалки. Упрощенные монтажные схемы В настоящее время для сокращения цикла строительства буровой применяются различные но-вые кинематические и монтажные схемы буровых установок, комплектуемые из отдельных агрегатов буровых установок Уралмашзавода. Кинематические и монтажные схемы упрощаются благодаря умень-шению числа агрегатов, двигателей и гидравлической мощности и установке более мощных двигателей.

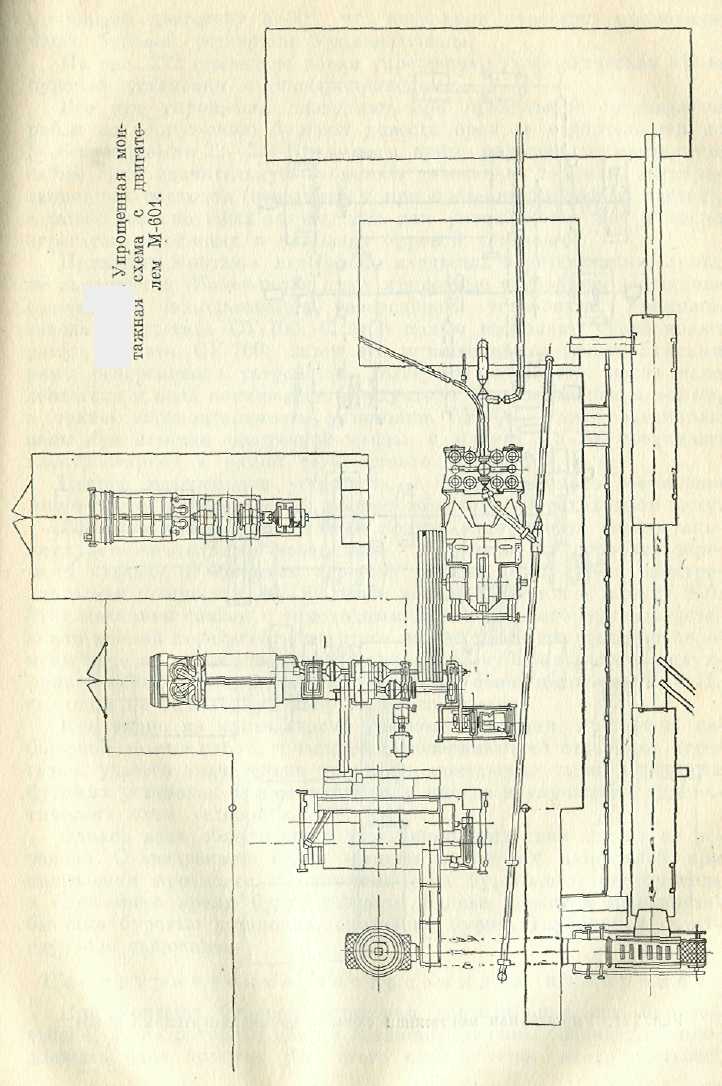

На рисунках приведены новые кинематические и монтажные схемы для бурения нефтяных скважин глубиной до 2000 м долотом № 8, широко внедряемым в некоторых конторах бурения управления Башнефть. Из схемы, показанной на рисунке, видно, что, используя буровую лебедку, талевую систему, ротор, реверсивное устройство от установки Уралмаш-5Д, применяя узлы от агрегата СУ-700, удалось создать очень простую одномоторную буровую установку с одним буровым насосом У8-3. В приведенной выше схеме предусматривается аварийный привод от электродвигателя, необходимый лишь при аварийном подъеме бурильной колонны в случае, если имеющийся двигатель внутреннего сгорания М-601 неожиданно отказал. При этом питание электродвигателя осуществляется от передвижной электростанции типа К-153, которой комплектуются все буровые установки Урал-машзавода.

На следующем рисунке показана схема буровой установки для бурения скважин глубиной до 3000 м долотом № 8 или № 9. Здесь также применены двигатели М-601, что позволило упростить приводную часть буровой установки Уралмашзавода. Далее на рисунке приведена новая упрощенная кинематическая схема буровой установки с электроприводом.

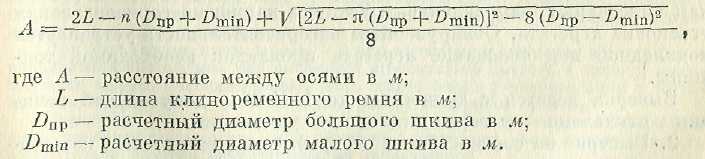

Все эти упрощения позволяют при правильной организации работ по сооружению буровой довести срок ее строительства до 5—6 дней вместо 22—25. Кроме того, новые упрощенные монтажные схемы дают значительную экономию дизельного топлива, эксплуатационных расходов (связанных с приобретением запасных частей), а также транспортных затрат, так как уменьшаются вес и число агрегатов, входящих в комплект буровой установки. Принципы монтажа агрегатов, входящих в упрощенные схемы, не изменяются. Изменяются лишь приводные устройства вследствие совместного использования реверсивного устройства Уралмашзавода и агрегата СУ-700. С этой целью несколько укорачивают раму агрегата СУ-700, затем его устанавливают между балками рамы реверсивного устройства. Выверяют соосность носка вала двигателя и вала понижающего редуктора на реверсивном агрегате, а также горизонтальность установки СУ-700. Затем соединяют валы при помощи эластичной муфты, а агрегат СУ-700 соединяют электросваркой с рамой реверсивного устройства. Цепное реверсивное устройство с агрегата снято, оставлено лишь цепное колесо z = 41, расположенное на его тихоходном валу. Реверсирование и аварийный подъем инструмента осуществляются вспомогательным механизмом, состоящим из коробки перемены передач от силового агрегата лебедки (САЛ-Ш) и электродвигателя мощностью 40—60 квт с числом оборотов в минуту 940. Этот механизм связан с тихоходным валом силового привода установки цепной передачей. Для этого на выходной вал коробки перемены передач насажено цепное колесо с 17 зубьями, которое двухрядной цепью с шагом 44,45 мм связано с цепным колесом z — 41, сидящим на тихоходном валу силового привода. Как видно из приведенного краткого описания, при очень небольшом объеме работ, связанном с модернизацией отдельных агрегатов, удается значительно упростить монтажные схемы известных буровых установок при сохранении, а иногда и улучшении кинематических схем установок. Однако путь облегчения и упрощения этих схем далеко не исчерпан. С внедрением более мощных и легких двигателей при повышении прочности и снижении веса бурильного инструмента в ближайшее время будут созданы мощные легкие и транспортабельные буровые установки, способные бурить глубокие и сверхглубокие скважины. Г е о м е т р и ч е с к и е п о с т р о е н и я и и з м е р е н и я При монтаже буровой установки вертикальные оси буровой вышки, стола ротора и центра скважины должны совпадать и продолжать одна другую. Для этого определяется центр будущей скважины путем опускания с подкранблочной площадки шнура с отвесом, который должен совпадать с центром скважины. Отклонение от соосности допускается не более 3—5 мм. В горизонтальной плоскости, перпендикулярной установленной вертикальной оси, производится разметка расстояния от центра скважины вправо (если стоять на мостках лицом к буровой установке), равного расстоянию от центра стола ротора до цепного колеса на его быстроходном валу. Это расстояние переносится параллельно горизонтальной оси, симметрично делящей расстояние между опорами ног вышки, на передний и задний рамные брусы или балки металлических оснований. Допускается отклонение от параллельности 1 мм на 1 м длины. Ось ведущего вала приводного агрегата должна быть параллельна оси трансмиссионного вала лебедки. Допускаемое отклонение от параллельности 1 мм на 1 м длины. Такой же допуск дается на параллельность осей при монтаже нескольких силовых агрегатов. Расстояние от оси быстроходного вала ротора, проходящей через центр скважины, до ведущего цепного колеса на валу буровой лебедки, как и расстояние между осями ведущего вала привода лебедки и трансмиссионного вала ее должны удовлетворять условиям работы цепных передач и быть в пределах (30 : 60) t, где t — шаг приводной цепи в мм. При монтаже нескольких силовых агрегатов, мощность которых может суммироваться цепными или клиноременными передачами, оси валов должны быть параллельны друг другу и находиться на расстояниях, удовлетворяющих условиям работы передачи. Для клиноременных передач расстояние между осями должно быть равным

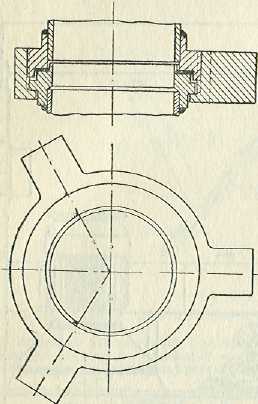

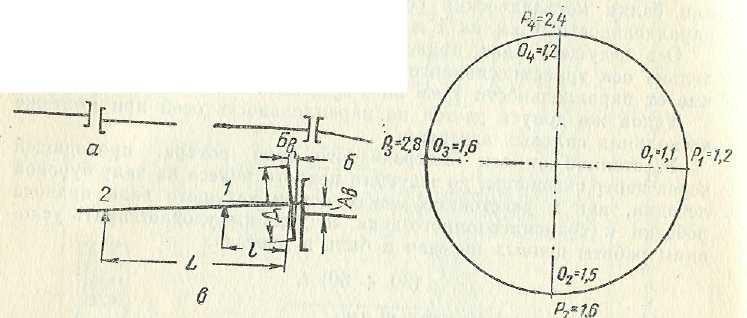

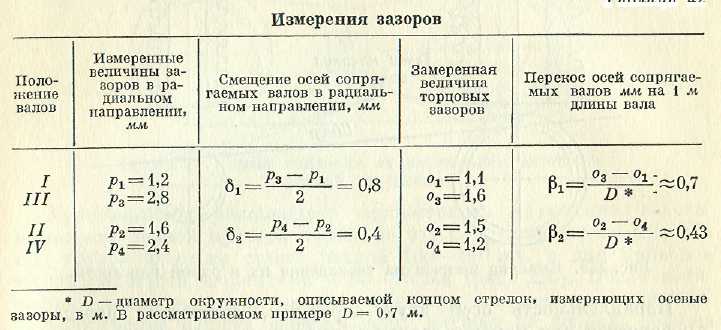

При расчете и выборе расстояний между осями агрегатов буровой установки следует руководствоваться условием, чтобы минимальные разрывы между агрегатами по их габаритам были не менее 1 м. Разрывы между агрегатами должны обеспечивать свободный подход к ним и обслуживание эксплуатационным персоналом. При монтаже нескольких агрегатов на одной фундаментной плите, как, например, в установке Уралмаш-5Д, размеры на осевые расстояния должны иметь жесткий допуск, который колеблется в пределах от 30 до 50 мм. В ы в е р к а а г р е г а т о в п р и м о н т а ж е После размещения агрегатов на своих основаниях или на общей монтажной раме каждый из них выверяется па горизонтальность установки, соосность (центровка) сопрягаемых валов и совмещение в одной плоскости связанных: между собой передачами шкивов или цепных колес. 1. Выверка агрегатов на горизонтальность производится при помощи универсального уровнемера в двух взаимно-перпендикулярных направлениях. На выверенном агрегате выбирается наиболее удобная с точки зрения размещения уровня плоская ровная площадка, па которой устанавливают уровнемер. Затем по положению воздушного пузырька уровнемера по отношению к визирным отметкам определяют направление, в котором нарушена горизонтальная установка агрегата. Обнаруженная негоризонтальность устраняется подкладкой под основание агрегата прокладок необходимой толщины. Выверка ведется с точностью до 1—1,5° — допускаемой величины отклонения от горизонтальности установки. 2. Выверке на соосность или центровку подлежат валы, которые сопрягаются торцами при помощи различного рода соединительных муфт. При таком сопряжении возможны параллельное смещение или излом общей оси валов, а также смещение и перекос их осей. Схема возможных нарушений соосности показала на рисунке. Для выверки соосности на сопрягаемых торцах валов или полумуфтах, насаженных на эти валы, устанавливаются приспособления, которые в месте посадки плотно облегают поверхность вала или муфты и несут на себе стрелки, позволяющие измерять радиальный и торцовый зазоры. Установив приспособления и надежно затянув фундаментные болты, которыми закрепляются агрегаты, вручную прокручивают валы, останавливая их в положении 90, 180, 270 и 360°. В этих точках при помощи щупа определяют величины зазоров, по которым рассчитывается и определяется смещение осей сопряженных валов. Ниже приводится пример установления соосности двух валов с муфтами, иллюстрирующий методику процесса выверки соосности. Пример. Необходимо провести центровку носка двигателя В2-300А с трансмиссионным валом. На носок вала и трансмиссионный вал надеваются полумуфты, на которых закрепляются контрольные стрелки. Трансмиссионный вал и двигатель закрепляются на своих опорах. Затем валы проворачивают и при помощи щупа измеряют зазоры в положениях 0, 90, 180, 270 и 360°. Результаты измерений заносят на круговую диаграмму (см. рис.) и в таблицу измерения зазоров (см. табл.).

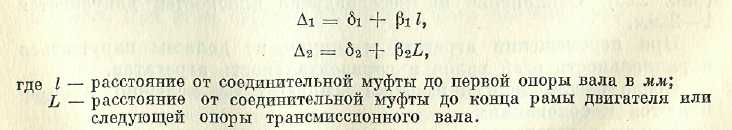

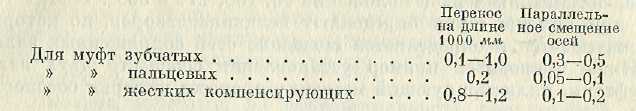

Получив расчеты, сведенные в табл. 42, приступают к установлению соосности. Для этого раскрепляют анкерные болты рамы двигателя и трансмиссионного вала и начинают сдвигать один из сопрягаемых валов относительно другого, подкладывая под раму прокладки необходимой толщины и добиваясь выравнивания радиального зазора в горизонтальном и вертикальном направлениях, а также устранения перекоса осей. При этом следует иметь в виду, что для ликвидации смещения в радиальном направлении выверяемый вал смещается относительно другого в сторону минимального зазора. Величины радиального сдвига осей в горизонтальном и вертикальном направлениях соответственно равны величинам б1 б2. Примерные толщины прокладок, которые необходимо подкладывать под раму выверяемого агрегата, или величина опускания вала одного агрегата относительно другого определяется из зависимостей  Основным условием выверки соосностей валов является получение равных зазоров во всех четырех их положениях. Для рассматриваемого случая эта величина должна быть не более 0,5 мм. Допуск на несоосность валов зависит от конструкции соединительной муфты и ее диаметра и колеблется в следующих пределах.  3. Наиболее часто при монтаже бурового оборудования приходится вести выверку двух или нескольких трансмиссий на параллельность осей их валов и совпадение в одной плоскости связанных между собой передачами шкивов или цепных колес.

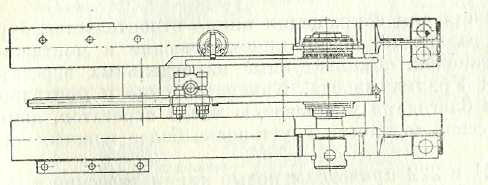

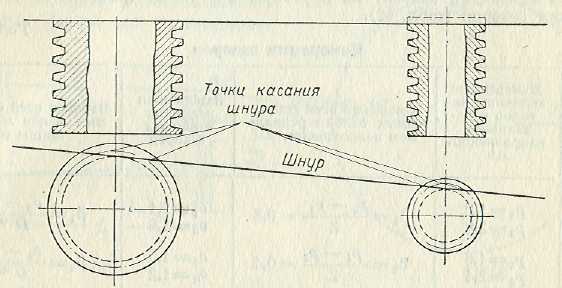

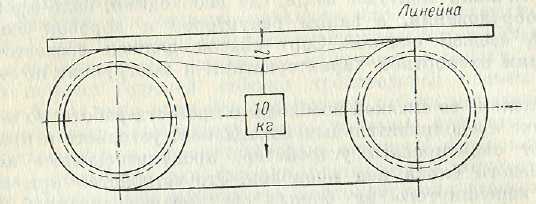

Шнур прикладывается к одному из шкивов или цепных колес первого агрегата так, чтобы две диаметрально противоположные точки на нем касались шнура, тогда второй агрегат сдвигается в сторону натянутого шнура до тех пор, пока его шкив или колесо не коснется шнура также двумя диаметрально противоположными точками (см. рис.). Отклонение на несовпадение плоскостей допускается 1 —2 мм. При перемещении агрегата к шпуру не должны нарушаться параллельность осей валов и горизонтальность агрегатов. После расстановки и выверки все агрегаты надежно прикрепляются к основаниям. Между агрегатами, связанными клиноременными или цепными передачами (между силовыми агрегатами, ротором и лебедкой и т. п.), устанавливаются винтовые распорки, воспринимающие усилия от натяжения ремней и цепей. Распорки закрепляются после установки ремней или цепей и натяжки их. Клиновые ремни, идущие на сборку передачи, должны быть подобраны в комплект по профилю и длине. Допускается отклонение по длине ремней, входящих в комплект, не более 25—30 мм. Подобранные ремни укладываются на шкивы еще до начала выверки положения агрегатов, а по окончании выверки производится их натяжка, при которой необходимо добиться равномерного натяжения всех ремней. Контроль натяжения ведется по стреле прогиба ведущей ветви ремней, нагруженных грузом.

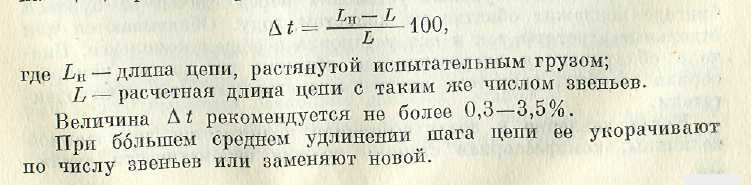

допускаемое удлинение не должно превышать 3,0—3,5% от первоначальной расчетной длины цепи. Проверка на удлинение заключается в том, что один конец цепи закрепляется, а к другому подвешивается груз, зависящий от шага цепи. Так, для цепей с шагом t = 50 м величина нагрузки 0,08 t2, и прикладывается она на длине 50 звеньев цепи. У растянутой цепи измеряется длина по крайним шарнирным пальцам, при этом среднее удлинение шага должно быть

Подобранная цепь укладывается на зубья цепных колес, затем при помощи специальной винтовой стяжки ее стягивают, концы смыкают соединительным звеном. После этого так же, как и при ременных передачах, агрегаты фиксируются распорками. При сочленениях отдельных агрегатов при помощи карданных валов требование к выверке соосности их валов несколько снижается, однако собранная передача не должна вызывать сильного биения карданных сочленений. Максимально допускаемые радиальные и осевые биения карданных сочленений должны быть в пределах 2,0—2,5 мм. По окончании монтажа везде, где необходимо, надо произвести смазку оборудования, а ванны редукторов и коробок скоростей заполнить свежей смазкой. Сорт смазок должен соответствовать требованиям паспортной характеристики и инструкции по эксплуатации. Параллельно со смазкой необходимо провести работы по монтажу и установке предохранительных механизмов, устройств и приборов. Следует смонтировать устройство, предупреждающее затаскивание талевого блока под кронблок. Это устройство при помощи тросика, перекинутого на блоках на заранее заданной высоте вышки, преграждает путь движущемуся вверх талевому блоку. Под действием поднимающегося талевого блока тросик натягивается и разрывает цепь питания электродвигателей, или выключает концевой выключатель пневматической системы управления. Следует отрегулировать и установить предохранительные клапаны на воздухосборнике и двигательном трубопроводе у буровых насосов. Клапан на насосах должен быть отрегулирован в соответствии с диаметром установленных сменных цилиндровых втулок. На воздухосборнике, пульте бурильщика и стояке устанавливаются проверенные манометры; шкалы их должны соответствовать давлениям, которые могут возникнуть при работе. Для контроля за состоянием нагрузки на талевой системе обязательна установка индикатора веса, связанного с талевым канатом. По окончании всех монтажных работ необходимо установить и закрепить защитные кожухи на передачах, вращающихся или перемещающихся выступающих частях агрегатов. Обкатка, установка и контрольная проверка Смонтированная буровая установка перед сдачей се буровой бригаде подлежит обкатке на холостом, ходу. Обкатываются как отдельные агрегаты, так и вся установка в общем комплексе. Вначале обкатываются энергетические объекты установки: компрессорная станция, двигатели внутреннего сгорания или электродвигатели. Когда давление в воздухосборнике поднимается до заданной величины, компрессорная станция должна автоматически отключаться. Правильность подключения всех исполнительных механизмов и давление в баллонах муфт проверяются сжатым воздухом. Падение давления в системе не должно превышать 0,5—1 кГ/см2 по сравнению с давлением в воздухосборнике. Перед обкаткой двигатели внутреннего сгорания подлежат проверке и заправке смазкой. При обкатке двигателей внутреннего сгорания контролируется подача топлива, а при синхронизации их работы определяется режим числа оборотов вала двигателя в соответствии с показаниями приборов сравнительного расхода топлива, устанавливаемых на силовых агрегатах. Проверяется вся система механического управления топливо-подачей. После проверки действия пневматического и механического управления агрегатами последние включают в работу. При помощи буровой лебедки производятся подъем и спуск талевого блока, при этом контролируется работа механизма противозатаскивателя, включаются ротор, насосные агрегаты. Обкатываются и вспомогательные агрегаты установки, глиномешалка, механизмы для очистки промывочной жидкости и т. д. При обкатке всех механизмов контролируется степень нагрева подшипников и сальниковых уплотнений на всех агрегатах, температура которых не должна превышать 65—75° С. Давление и температура масла в двигателях внутреннего сгорания должны соответствовать их паспортной характеристике. Все цепные передачи должны быть смазаны и работать без рывков и ударов. Стол ротора во время работы должен равномерно нагреваться по всей окружности. Односторонний местный нагрев стола свидетельствует о несовпадении вертикальной оси вышки с осью ротора и скважины. В этом случае необходимо произвести центровку вышки. Люфт стола ротора не должен превышать 0,3 мм. При обкатке насосов проверяется работа шатунно-кривошипного механизма (он должен работать без стука, заклинивания или заеданий), а также состояние гидравлической части насоса, которое контролируется путем повышения давления до максимального рабочего, что достигается перекрытием задвижки, стоящей на нагнетательном трубопроводе. Одновременно контролируется работоспособность, предохранительных устройств на нагнетательном трубопроводе. После обкатки все агрегаты и механизмы тщательно обтираются, и вся установка передается по акту буровой бригаде в эксплуатацию. | |||||||||||||||||||||||||||||||||||||||||||