Вышкомонтажники-в сборе. Монтаж бурового оборудования

Скачать 3.88 Mb. Скачать 3.88 Mb.

|

|

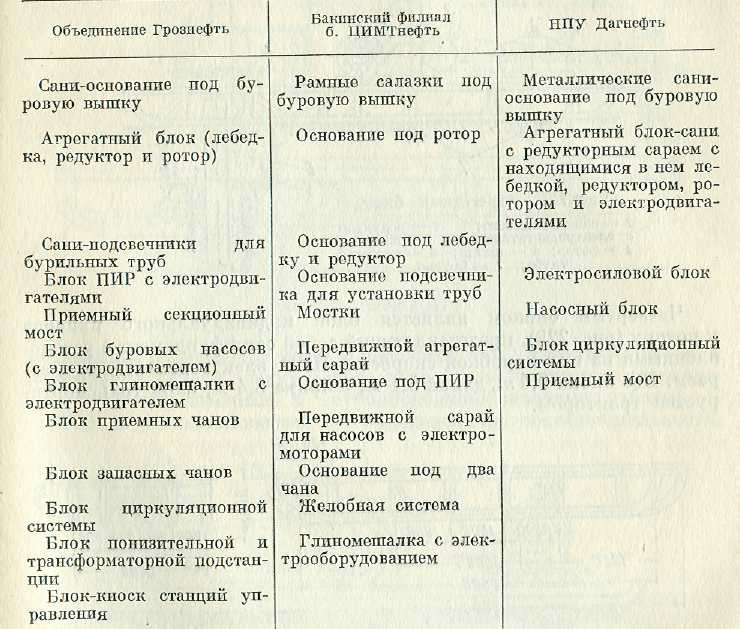

§ 5. МЕТОДЫ МОНТАЖА БУРОВОГО ОБОРУДОВАНИЯ В развитии технологии и технике монтажа бурового оборудования можно выделить несколько основных этапов. 1. Строительство деревянных вышек на монтажной площадке или монтаж деревянных и металлических вышек заводского изготовления из элементов: расчлененный (индивидуальный) монтаж отдельных объектов, входящих в комплект бурового оборудования, применение трудоемких фундаментов однократного использования (деревянные, бутобетонные); перетаскивание вышек вместо их разборки и сборки. 2. Монтаж металлических вышек на монтажной площадке, применение многократно используемых металлических фундаментов, внедрение блочного монтажа бурового оборудования, выполняемого по различным схемам, в соответствии с конкретными условиями отдельных районов, перетаскивание вышек в место их разборки и сборки. 3. Монтаж металлических вышек на индустриальной базе или монтажной площадке; внедрение крупноблочного (индустриального) метода монтажа комплектных буровых установок, использование механизированных транспортных (хребтовые лафеты, тяжеловозы), грузоподъемных (передвижные грузоподъемные краны КП-10, КП-25) и строймонтажных (экскаваторы, бульдозеры и т. п.) средств. Следует отметить, что на всех этапах своего развития технология и техника монтажа бурового оборудования отставали от уровня развития собственно буровых работ и сдерживали рост коммерческих скоростей бурения. Недостатками расчлененного (индивидуального) способа монтажа являются большая длительность, трудоемкость и высокая стоимость монтажных работ, значительный износ отдельных объектов буровой установки как следствие неоднократного монтажа-демонтажа и погрузки-разгрузки, длительное и нерациональное использование транспортных средств для перевозки отдельных агрегатов, значительные потери материалов при переходе на новую точку бурения. Эти недостатки и определили рациональность перехода к блочному, а затем крупноблочному (индустриальному) методам монтажа. Блочный монтаж буровых установок При этом методе монтажа отдельные объекты и привышечные сооружения буровой установки объединяются в группы и крепятся на специальных основаниях; в результате вся буровая установка представляет собой отдельные блоки, соединяемые на площадке будущей буровой. Блоки транспортируются волоком или на специальных транспортных средствах. По сравнению с расчлененным (индивидуальным) методом блочный монтаж характеризуется меньшей трудоемкостью и длительностью, более низкой себестоимостью и меньшим износом. Блочный монтаж привел к слиянию строительных и монтажных работ и появлению комплексных бригад монтажников. Состав комплекса блоков, применяемых в Грознефти, Баку и Дагнефти

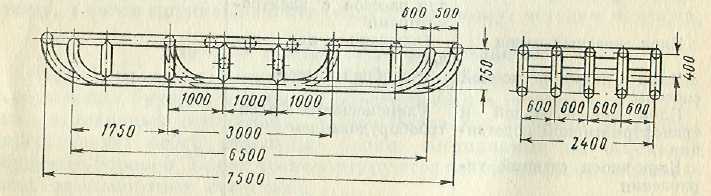

В результате создания комплексных бригад появилась возможность овладения работниками вторыми и третьими профессиями, резко уменьшились простои, повысилась производительность труда и уменьшилась длительность монтажа (например, в Ташкаланефти с 33 дней до 7). Наиболее известными схемами блочного метода монтажа являются схемы Грознефти (12 блоков), Азнефти (11 блоков) и Дагнефти (6 блоков). Число блоков, их размер и вес определялись из конкретных условий нефтяного района — состояния дорог, средств передвижения и т. п. В таблице приведен перечень блоков, входящих в комплекс Грознефти, Азнефти и Дагнефти. В конструкции блочных оснований Грознефти первым блоком, длина которого 9,5 м, являются сани-основание под буровую вышку; этот блок включает в свой состав буровую вышку, грязевой стояк и талевую систему. Блок транспортируется трактором.

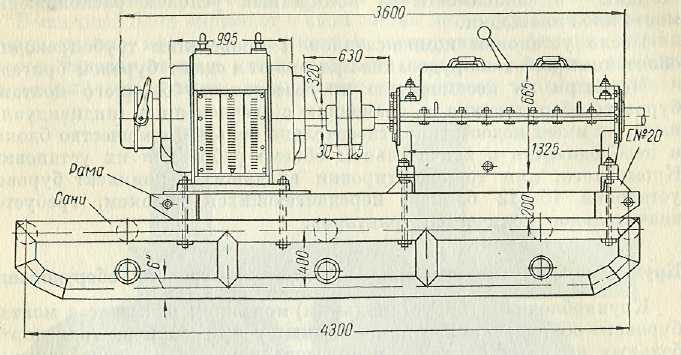

Четвертым блоком является блок индивидуального привода к ротору, представляющий собой сани-фундамент с установленными на них коробкой скоростей ПИР, электродвигателем и сараем. Вес блока 9,4 т, длина 5,1 м, ширина 3,4 м; блок транспортируется трактором.

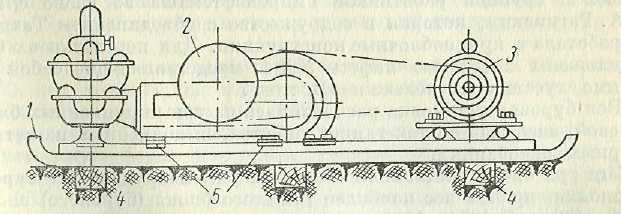

Одним из основных является блок бурового насоса с электродвигателем (см. рис.), представляющий собой сани-основание с установленными на них сараем и оборудованием. Комплект двух блоков — это насосная установка буровой. Вес каждого блока 22 т, длина 8,5 м, ширина 3,85 м. Блок транспортируется тракторами. Конструкция остальных блоков аналогична описанным. Комплектование блоков - установка оборудования на металлические сани - обычно произво-дится на специальной площадке, снабженной грузоподъемными кранами, стеллажами, лебедками для затаскивания и т. п. Процесс блочного строительства и монтажа буровых сводится к комплексу подготовительных (прокладка коммуникаций — дорог, электролиний и т. п., планировка монтажной площадки, устрой-ство фундаментов под сани, транспортировка смонтированных блоков, механизмов и установка их на площадке и т. п.) и монтажных работ (соединение блоков между собой, устройство шахтового направления, электромонтажные и трубопроводно-обвязочные работы). Блоки устанавливаются в определенной последовательности.

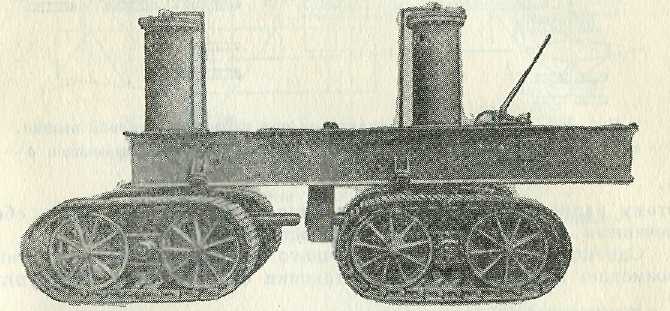

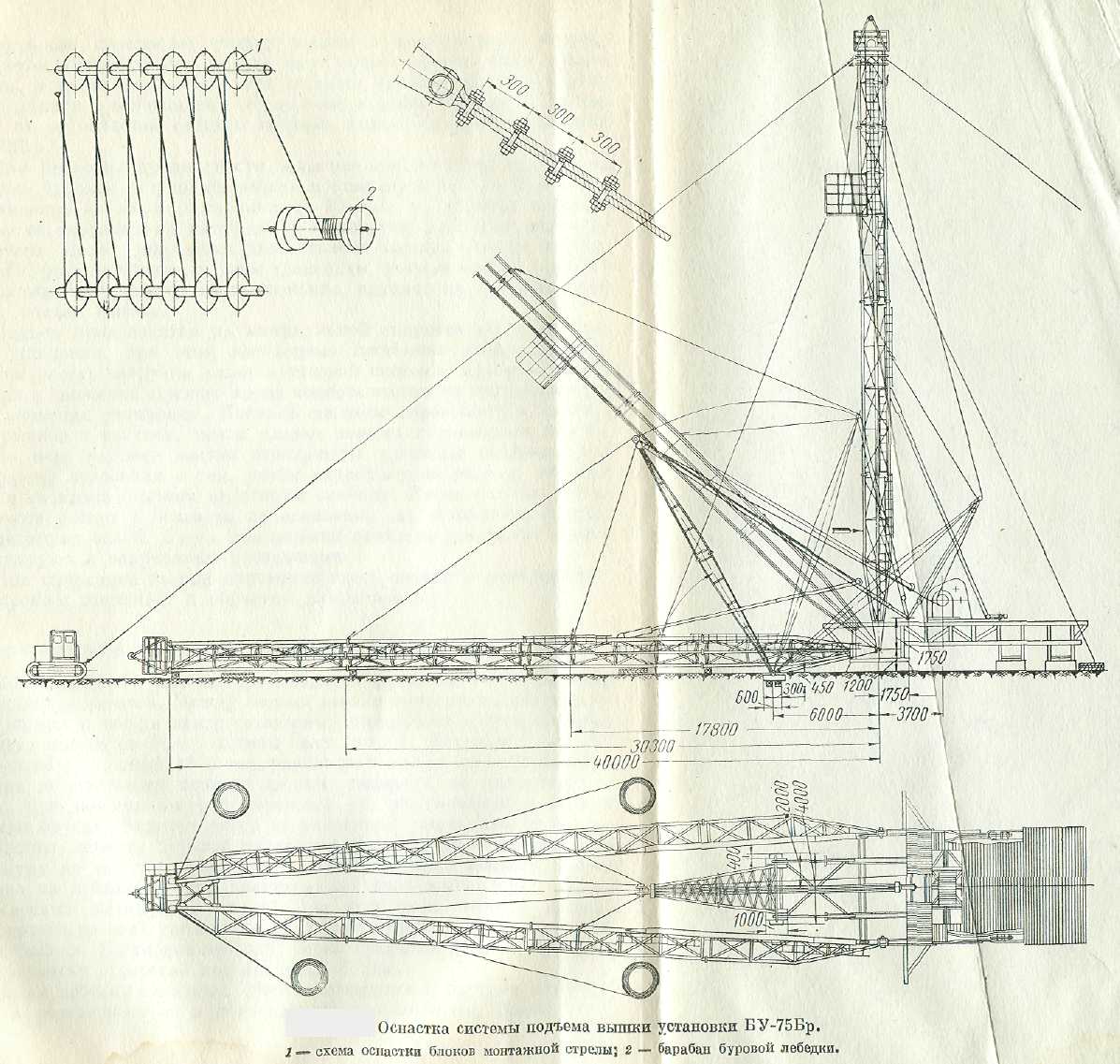

Блок сани-основание под буровую вышку затаскивается при помощи тракторов на фундамент и крепится к якорям. Затем затаскивается и устанавливается блок сани-подсвечники и между ними агрегатный блок, после чего проводят работы по установке и бетонировке шахтового направления. Затем монтируется блок передвижного приемного моста, который подтаскивается и устанавливается со стороны запроектированного входа. Блок ПИР монтируется с правой стороны буровой, а блок станции управления — сзади агрегатного блока. Насосные блоки устанавливаются на специально отведенной для них площадке, а блоки глиномешалки, приемных емкостей, циркуляционной системы, понизительной и трансформаторной подстанций — в зависимости от конкретных условий расположения монтажной площадки. После установки компенсаторов и проведения трубопроводно-обвязочных работ оборудование проверяют и сдают буровой бригаде. Несмотря на несомненную прогрессивность блочного монтажа бурового оборудования по сравнению с расчлененным (индивидуальным), он имеет недостатки: относительно большое количество блоков и необходимость в значительном объеме работ для их установки. Кроме того, для транспортировки входящих в комплект буровой установки 10—12 блоков, передвигающихся волоком, требуется значительное количество тракторов. Крупноблочный (индустриальный) монтаж бурового оборудования Крупноблочным (индустриальным) монтажом называется монтаж бурового оборудования и привышечных сооружений на транспортабельных крупных блоках с использованием для их передвижения хребтовых лафетов или тяжеловозов, а для механизации монтажа — передвижных подъемных кранов (КП-10, КП-25); при этом предусматривается также широкое применение строительно-монтажных механизмов для механизации земляных и строительных работ. Первая попытка применения индустриального метода монтажа бурового оборудования и привышечных сооружении была сделана в 1952 г. группой работников Гипронефтемаша во главе с инж. Б.А. Рагинским, которая в содружестве с объединением Татнефть разработала и крупноблочные конструкции. Для перевозки их были предложены хребтовые лафеты ХЛ-1, представляющие собой спаренные гусеничные тележки «Восток». Вся буровая установка расчленялась на три укрупненных блока: буровой, насосный и блок глинохозяйства, выполненных на четырех опорных основаниях. Эти три блока составляли весь комплект оборудования буровой установки, причем вес наиболее тяжелого блока (бурового) не превышал 80 т. В 1954—1955 г. были разработаны новые конструкции крупноблочных трехточечных оснований, сочетающихся с тяжеловозами ТК-40. Буровой блок был расчленен на вышечный и агрегатный, был облегчен насосный блок и использованы тяжеловозы, имеющие ряд преимуществ перед хребтовыми лафетами. Благодаря расчленению бурового блока на два основания облегчилась транспортировка и исчезла передача вибраций, возникающих при работе отдельных блоков. Основание облегченного насосного блока выполнено так, что основную нагрузку при транспортировке воспринимает потолочная ферма, несущая основание со смонтированным на нем оборудованием. Тяжеловоз ТК-40, также представляющий собой спаренную тележку «Восток», отличается от хребтового лафета меньшей длиной, конструкцией закрепления блока при помощи одной шарнирной опоры и удовлетворительной скоростью движения — до 5—6 км/ч — по промысловым грунтовым дорогам (см. рис.). Вышечный блок включает в свой состав металлическое основание с приемными мостками, полностью оснащенный фонарь вышки (ротор, талевая система, стояк, вертлюг, квадратная штанга, спуско-подъемный инструмент) и укрытия; в процессе транспортировки для придания устойчивости блоку талевый блок с крюком находится на полу буровой, а ротор и спуско-подъемный инструмент — на приемных мостках.

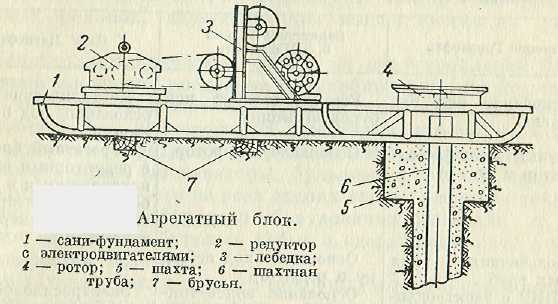

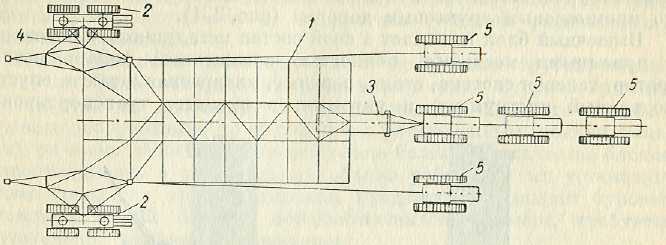

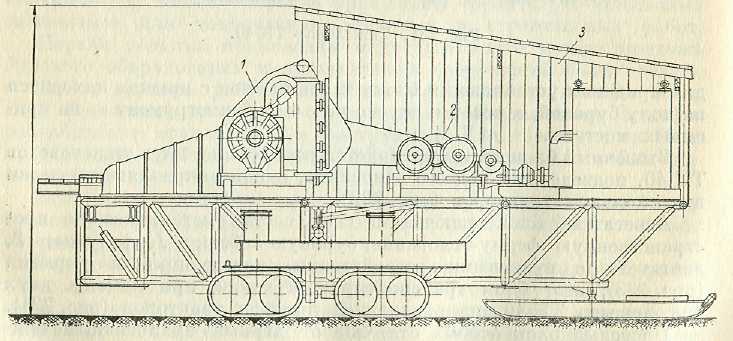

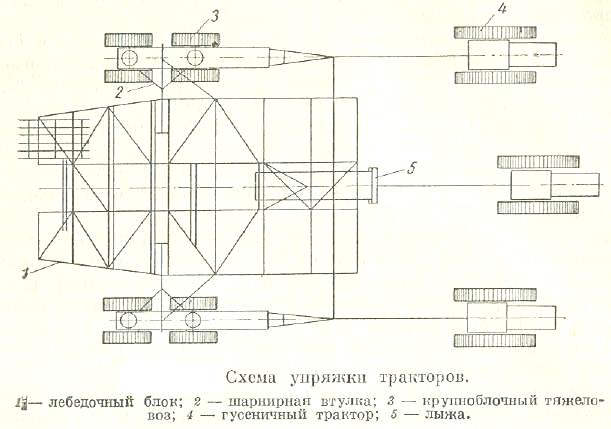

Вышечный блок транспортируется при помощи двух тяжеловозов ТК-40, подведенных под его основание, одной направляющей лыжи и нескольких тракторов (см. рис.). Агрегатный блок включает в свой состав металлическую пространственную ферму-основание, буровую лебедку 1, редуктор 2, двигатели с пусковыми устройствами, подсвечники и укрытия; этот блок транспортируется также при помощи двух тяжеловозов ТК-40, направляющей, лыжи и тракторов (см. рисунки). Насосный блок особых отличий от первых аналогичных конструкций не имеет; он только зна-чительно облегчен (общий вес 75 т); транспортировка его осуществляется также при помощи двух тяжеловозов ТК-40, лыжи и тракторов. На рисунке показана установка насосного блока на тяжеловозы ТК-40. По прибытии всех блоков на монтажную площадку производится их установка. В течение одного-двух дней буровая установка — может быть снята, перевезена и установлена на новой точке. Применение индустриального способа строительства и монтажа бурового оборудования возможно при заводском изготовлении оснований под крупные блоки, квалифицированном монтаже всего комплекса бурового оборудования и широком внедрении транспортных, грузоподъемных и строительно-монтажных механизмов. Поэтому рационально создавать специальные монтажные базы, обеспеченные соответствующими площадками и механизмами.

Однако внедрение крупноблочного (индустриального) монтажа возможно и при проведении установки оборудования на крупные блоки на месте будущей буровой или при перетаскивании крупных блоков с одной точки бурения на другую. На таких базах можно организовать заводское производство крупноблочных оснований и строительство привышечных сооружений. Монтажная база представляет собой несколько сварочных постов для изготовления отдельных панелей крупноблочных оснований и их сборки и сварки, площадку для сборки фонарей вышек и оборудования, монтажный приямок для затаскивания оборудования и вышки на основание.

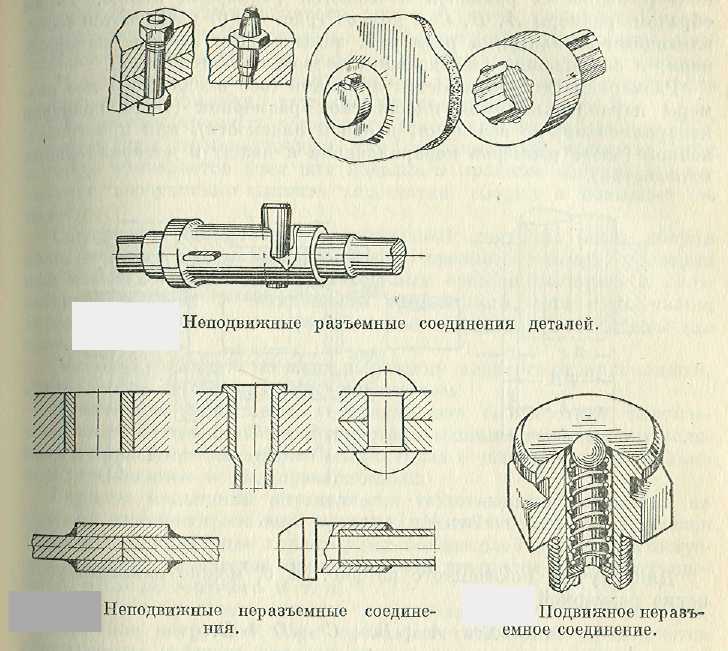

С начала 1961 г. в Краснодарнефти осуществляется новая форма организации монтажных работ, заключающаяся в создании единых универсальных буровых бригад, обеспечивающих полностью весь производственный цикл сооружения буровой, начиная от подготовки площадки, монтажа буровой установки и кончая опробованием пробуренной скважины, демонтажем и переброской оборудования на новую точку. В связи с этим в состав универсальной бригады входят работники необходимых специальностей: буровой мастер и его помощник, бурильщики и их помощники, слесари, вышкомонтажник-сварщик, вышкомонтажник-плотник и в зависимости от вида привода буровой установки электромонтеры или мотористы-дизелисты. Такая форма организации работ способствует устранению «окон» (обеспечение непрерывности производственного цикла работ но сооружению скважины), закреплению комплекта оборудования и инструмента за каждой конкретной бригадой и повышению заинтересованности всех работников буровой бригады в хорошем состоянии оборудования и инструмента. Исходя из технологической сущности элементов процесса сооружения скважины и, в особенности, из характера и условий выполнения этих работ, а также учитывая относительную несложность монтажа оборудования, установленного на крупные блоки, и повторяемость элементов работ, следует считать организацию работ универсальными бригадами положительным явлением, заслуживающим распространения в других районах, имеющих аналогичные с Краснодарнефтью условия. Эта форма организации работ не исключает применения индустриального метода при необходимости ввода в эксплуатацию большого количества буровых установок для форсирования разбуривания новых крупных месторождений на площадях, допускающих транспортировку оборудования крупными блоками. При этом смонтированные индустриальным методом буровые установки передаются универсальным бригадам для бурения и дальнейшей перебазировки оборудования на новые точки. СБОРКА НЕФТЕПРОМЫСЛОВОГО ОБОРУДОВАНИЯ ПОСЛЕ РЕМОНТА После окончания ремонта и восстановления деталей, их комплектовки и подбора наступает завершающий этап ремонта оборудования — сборка и испытание отремонтированной машины. Необходимо выполнять эти операции в строгом соответствии с техническими требованиями, так как в противном случае, несмотря на хорошо восстановленные детали, машина будет работать при значительном снижении своей эксплуатационной характеристики. Основное содержание процесса сборки — выполнение комплекса слесарно-сборочных работ для сопряжения деталей машины в необходимой последовательности. В результате этих операций обеспечиваются подвижные или неподвижные соединения деталей машины, подразделяемые на разъемные и неразъемные. Разъемные соединения являются основными в нефтепромысловом оборудовании (60% — 80е всех соединений). Они могут быть полностью разобраны без повреждения сопрягаемых деталей. При вынужденной разборке неразъемных соединений одна или несколько сопряженных деталей либо оказываются непригодными для дальнейшего использования, либо нуждаются в дополнительной обработке. Неподвижные разъемные соединения, неподвижные неразъемные и подвижные неразъемные показаны на рисунках. В качестве примеров подвижных разъемных соединений можно указать сопряжение вал — подшипник скольжения, сопряжение зубчатых колес и т. п.

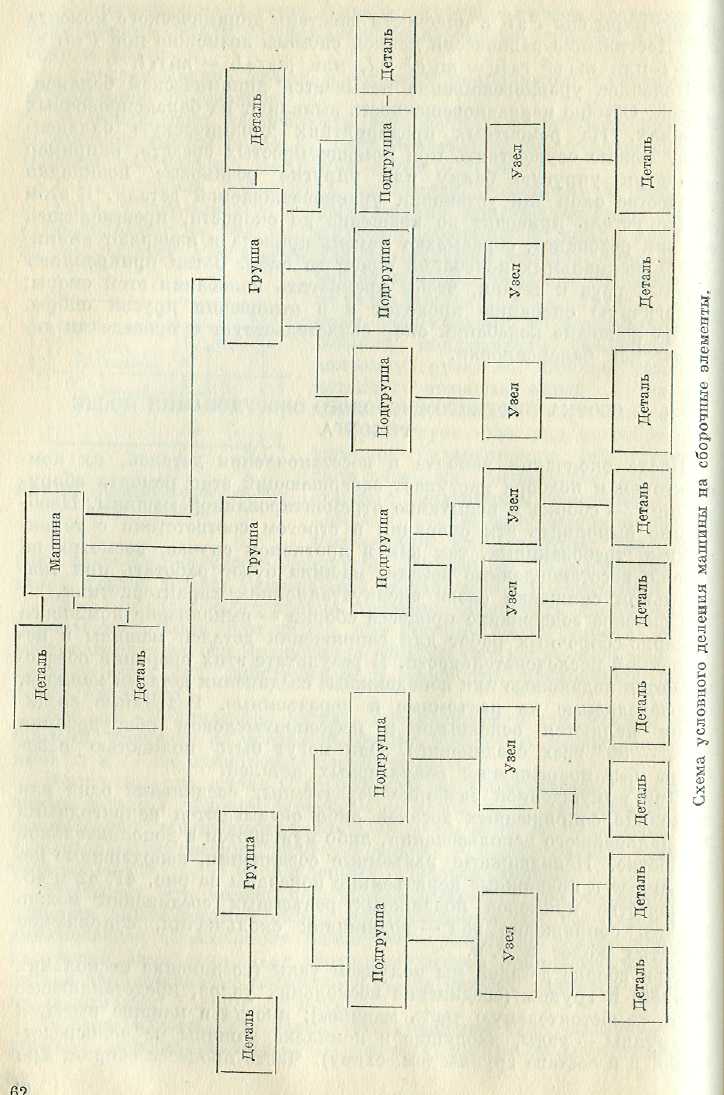

При сборке деталей мы получаем узлы (соединение нескольких деталей) и группы (соединение нескольких узлов, представляющее собой самостоятельную часть машины); иногда в машине имеются подгруппы — узлы, входящие в комплекс машины не непосредственно, а в составе группы (см. схему). Часть процесса сборки, при которой сопряжением деталей достигается получение узлов и групп, называется узловой сборкой; соответственно вторая часть процесса сборки, когда сопрягаются в основном узлы и группы, называется окончательной или общей сборкой. Содержание и приемы слесарно-сборочных работ (опиловка и зачистка, сверление и развертывание отверстий, подторцовывание и зенковка, шабрение, притирка и полировка, правка и т. п.) подобно описаны в курсах «Технология металлов» и «Технология нефтяного машиностроения» и здесь не освещаются.

|