лаб.практикум СУХТП. Московский государственный университет прикладной биотехнологии

Скачать 4.63 Mb. Скачать 4.63 Mb.

|

|

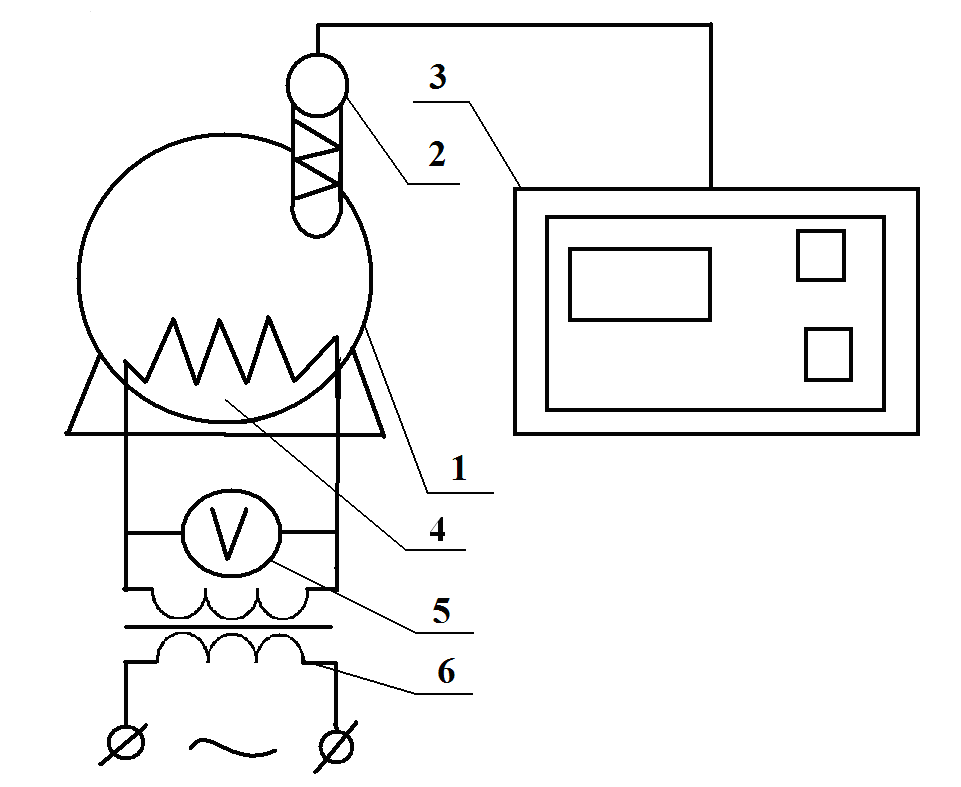

3. Описание установки и методика проведения работы Наиболее просто определить свойства объекта регулирования по экспериментальным переходным характеристикам (кривым разгона). Кривая разгона объекта является динамической характеристикой, позволяющей определить параметры объекта регулирования. Для записи изменения регулируемой величины (температуры) от начала возмущения до установившегося значения наиболее удобны самопишущие приборы. Чтобы избежать искажения за счет случайных возмущений при снятии кривой разгона, рекомендуется создавать большие возмущения в пределах насколько позволяет технологический процесс. В начале объект регулирования приводится в установившееся состояние. Затем объекту мгновенно наносится скачкообразное возмущение. В результате скачкообразного возмущения может быть получен график изменения выходной величины регулируемого параметра во времени. Полученная кривая позволяет определить основные свойства объекта регулирования: 1. постоянную времени T; 2. коэффициент усиления объекта K; 3. запаздывание Экспериментальная установка для исследования динамических свойств объекта регулирования (рисунок 3) состоит из муфельной электрической печи 1, термопреобразователя сопротивления 2, помещенного внутри печи, индикатора температуры ИТ-0100А 3, нагревателя 4, вольтметра 5, автотрансформатора 6. Объектом регулирования является печь, а регулируемым параметром – температура воздуха внутри печи Регулирующим агентом является мощность (Вт) нагревателя печи, которая определяется выражением где I – ток, А; V - напряжение, B; R – сопротивление нагревателя, Ом.  Рис.3. Схема экспериментальной установки для исследования динамических свойств объекта регулирования Полученные при проведении эксперимента данные заносятся в таблицу 1 и по ним строится график Таблица 1

4. Порядок выполнения работы

а) коэффициент усиления объекта; б) постоянную времени; в) запаздывание. 5. Выключить установку. 5. Контрольные вопросы

3.2. Лабораторная работа 2 ПОВЕРКА МАНОМЕТРИЧЕСКИХ ТЕРМОМЕТРОВ

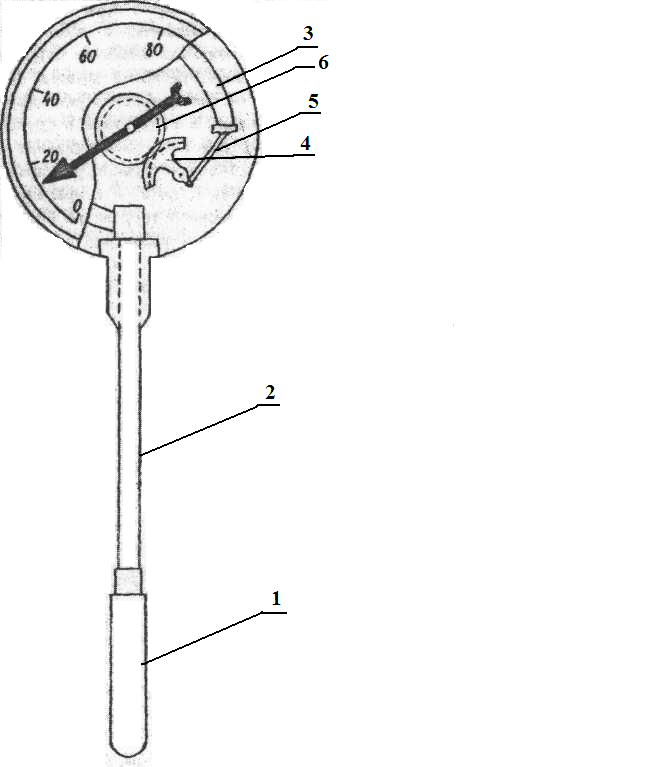

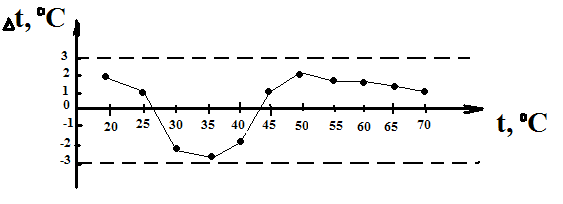

2. Устройство и принцип действия манометрических термометров Манометрический термометр, устройство которого показано на рисунке 4, состоит из термобаллона 1, капиллярной трубки 2 и манометрической части. Термобаллон, капилляр и одновитковая трубчатая пружина 3 образуют единую замкнутую систему, заполненную рабочим веществом. В качестве рабочего вещества обычно используется газ или жидкость. В соответствии с этим различают газовые и жидкостные манометрические термометры. При нагревании термобаллона давление рабочего вещества внутри замкнутой системы увеличивается. Увеличение давления вещества воспринимается одновитковой пружиной 3, представляющей собой трубку с плоскоовальным или эллиптическим сечением, согнутую по дуге окружности на 180-270°. Малая ось эллипса трубки расположена параллельно, а большая ось – перпендикулярно плоскости чертежа (см. рис.4). Один конец трубчатой пружины жестко соединен с держателем, укрепленным в корпусе прибора.  Рис.4. Устройство манометрического термометра Свободный конец пружины закрыт пробкой и запаян. Свободный конец пружины поводком 5 связан с передаточным механизмом, состоящим из зубчатого сектора 4 и сцепленной с ним шестерней 6, на оси которой закреплена стрелка. Под действием давления трубчатая пружина несколько распрямляется, свободный её конец перемещается и тянет за собой поводок, который через передаточный механизм вызывает перемещение стрелки по шкале прибора. Раскручивание трубчатой пружины обусловлено тем, что при увеличении давления её эллиптическое или плоскоовальное сечение стремиться перейти в круглое. В результате в пружине возникают внутренние напряжения, проводящие к ее раскручиванию и перемещению свободного конца. В манометрических термометрах применяю также многовитковые (с числом витков от 6 до 9) и спиральные трубчатые пружины. Термобаллон манометрического термометра обычно изготавливают из нержавеющей стали, а капилляр – из медной или стальной трубки с внутренним диаметром от 0,15 до 0.5 мм. В зависимости от условий применения прибора длина капиллярной трубки может быть различной (до 60 м). Манометрические термометры нашли широкое применение на предприятиях мясной и молочной промышленности. Они просты в эксплуатации, взрыво- и пожаробезопасны. Принцип действия газовых манометрических термометров основан на использовании зависимости изменения давления инертного газа, заключенного в герметически замкнутой термосистеме, от температуры. Начальное давление в газовых термометрах зависит от пределов измерения температуры и составляет обычно от 0,98 до 4,9 МПа (10+50 кгс/см2). Величина измерения давления где В качестве рабочего вещества газовых манометрических термометров обычно используется азот. Термометры, заполненных азотом, обеспечивают измерение температур в диапазоне от 0 до 600°С. Поскольку манометрическая система газовых термометров имеет относительно большое начальное давление, колебания атмосферного давления практически не сказываются на показаниях приборов данного типа. Некоторую погрешность в показания газовых термометров могут вносить изменения температуры окружающей среды. Объем термобаллона термометра составляет приблизительно 90% общего объема герметично замкнутой термосистемы. При правильно выбранном соотношении объемов термобаллона, капилляра и трубчатой пружины термометры могут работать с достаточной точностью без температурной компенсации при длине капилляра до 40-60 м. К характерным недостаткам газовых термометров относиться их сравнительно большая тепловая инерция, обусловленная низким коэффициентом теплообмена между стенками термобаллона и наполняющим его газом, и малой теплопроводностью газа, а так же большие размеры термобаллона, затрудняющие его установку на трубопроводы небольшого диаметра. В жидкостных манометрических термометрах в качестве рабочего вещества обычно применяют силиконовые жидкости. С помощью приборов данного типа можно измерять значения температуры в диапазоне от -50 до +300°С. Изменение давления в зависимости от температуры для жидкости можно описать уравнением: где Из приведенного уравнения следует, что изменение давления жидкости является линейной функцией температуры. Поэтому жидкостные термометры (так же, как и газовые) имеют равномерную шкалу. Поскольку жидкость практически несжимаема, изменения атмосферного давления не оказывают влияния на показания прибора. Для защиты от коррозии капилляры манометрических термометров суммируют или покрывают полимерными пленками. Помимо рассмотренных, применяются парожидкостные (конденсационные) манометрические термометры. Термобаллон термометра данного типа заполняется на 2/3 своего объема низкокипящей жидкостью (ацетоном, фреоном, хлористым метилом и т.д.), с таким расчетом, чтобы входящий в него открытый конец капиллярной трубки был во всех случаях погружен в жидкость. При повышении температуры усиливается испарение жидкости и увеличивается упругость пара, а в связи с этим усиливается на уровне, соответствующем измеряемой температуре. Конденсационные термометры применяются для измерения температур в диапазоне от -50 до +300°С и обладают более высокой чувствительностью по сравнению с газовыми и жидкостными манометрическими термометрами, т.к. давление насыщенного пара с изменением температуры очень быстро изменяется. Конденсационные термометры имеют неравномерную (сжатую в начале) шкалу, что обусловлено нелинейной зависимостью давления насыщенного пара от температуры. 3. Описание установки и методика проведения работы Поверка манометрических термометров производится путем сравнения показаний поверяемых приборов с действительным значением температуры, фиксируемым образцовым термометром. Приборы необходимо поверять в том положении, в котором они используются в рабочих условиях. При выполнении данной лабораторной работы производится поверка трех манометрических термометров (газового, жидкостного и парожидкостного). Экспериментальная установка (см. рисунок 5) имеет в своем составе термостат 1, в рубашку которого вмонтирован нагреватель 2. В термостате установлены образцовый стеклянный жидкостный термометр 3 и термобаллоны поверяемых манометрических термометров 4, 5, 6. Термостат заполнен водой. Для равномерного распределения температуры в термостате используется мешалка 7. Охлаждение термостата осуществляется путем выключения нагревателя и последующей постепенной замены подогретой воды на холодную. Поверку начинают с того, что в термостате непрерывно повышают температуру от 20°С до 70°С, снимая показания с поверяемых термометров с интервалом в 5°С, причем факт прохождения каждого очередного интервала фиксируется по показаниям образцового термометра. Результаты измерений заносятся в таблицу 2.  Рис.5. Схема экспериментальной установки для поверки манометрических термометров Используя данные табл.2, необходимо построить график погрешностей (поправок) манометрических термометров (см. рисунок 6). По оси абсцисс откладывают значения отметок поверяемых температур (20, 25, 30°С и т.д.), а по оси ординат – значения абсолютных погрешностей. На графике параллельно оси абсцисс на расстоянии от нее, равном допустимой погрешности прибора, проведены две пунктирные линии. Таблица 2

Рис.6. График погрешностей (поправок) газового манометрического термометра Закончив поверку манометрических термометров при возрастании значений температур, выполняют аналогичные измерения при обратном ходе, т.е. при охлаждении. С этой целью отключают нагреватель термостата и включают магистраль охлаждения термостата водой. Определение погрешностей и вариации показаний манометрического термометра выполняются сравнением его показаний с показаниями образцового термометра, принимаемыми за действительные значения температуры. Поверка осуществляется на заранее устанавливаемых отметках 20, 25, 30, 35, 40°С и т.д. Полученные по каждому из трех поверяемых термометров экспериментальные данные заносятся в таблицу 3. Таблица 3

На основании экспериментальных данных рассчитывают абсолютные и приведенные погрешности приборов, а также вариации их показаний. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||