синтез аммиака реферат. Надымовой Марины Сергеевны Тема курсовой работы Синтез аммиака в производстве аммиака Содержание пояснительной записки Введение. Сжатое изложение

Скачать 1.76 Mb. Скачать 1.76 Mb.

|

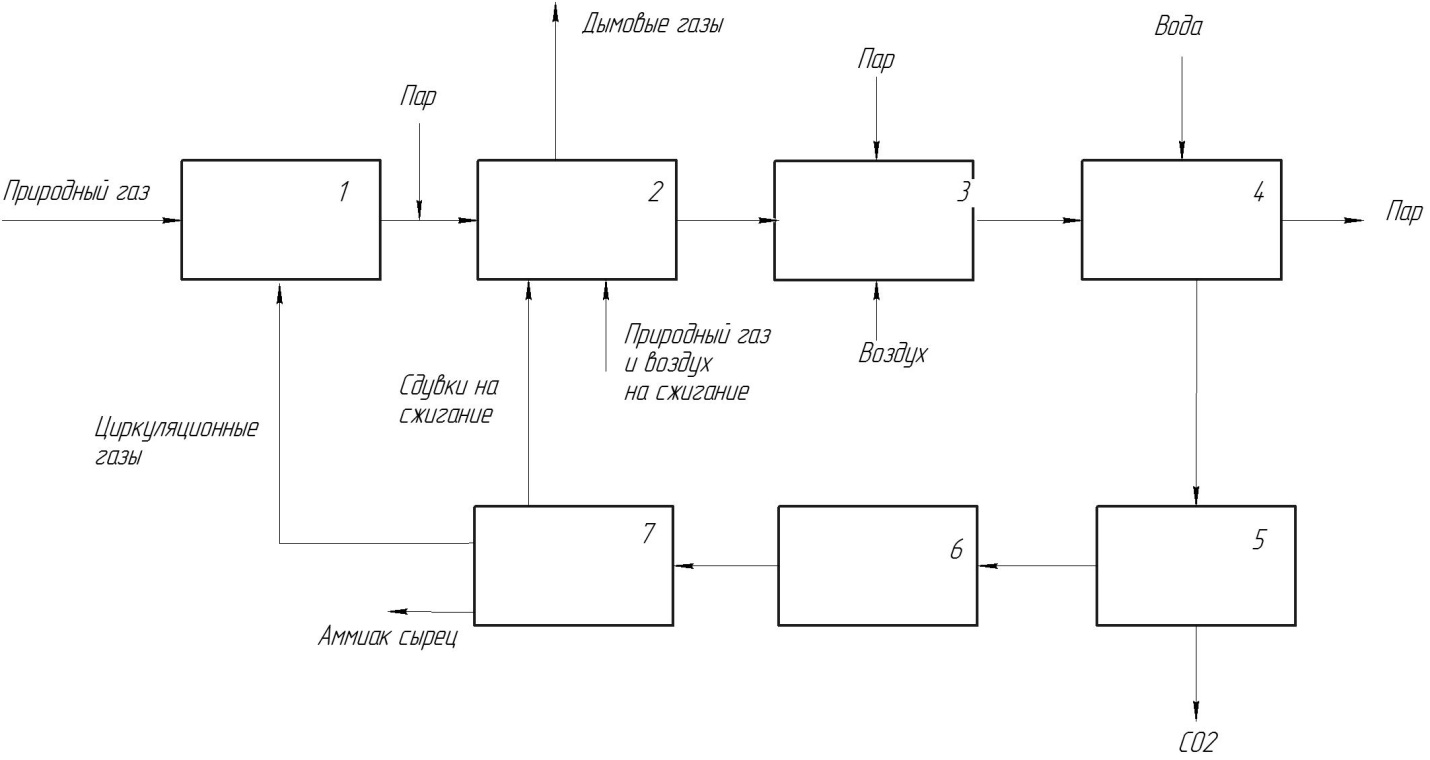

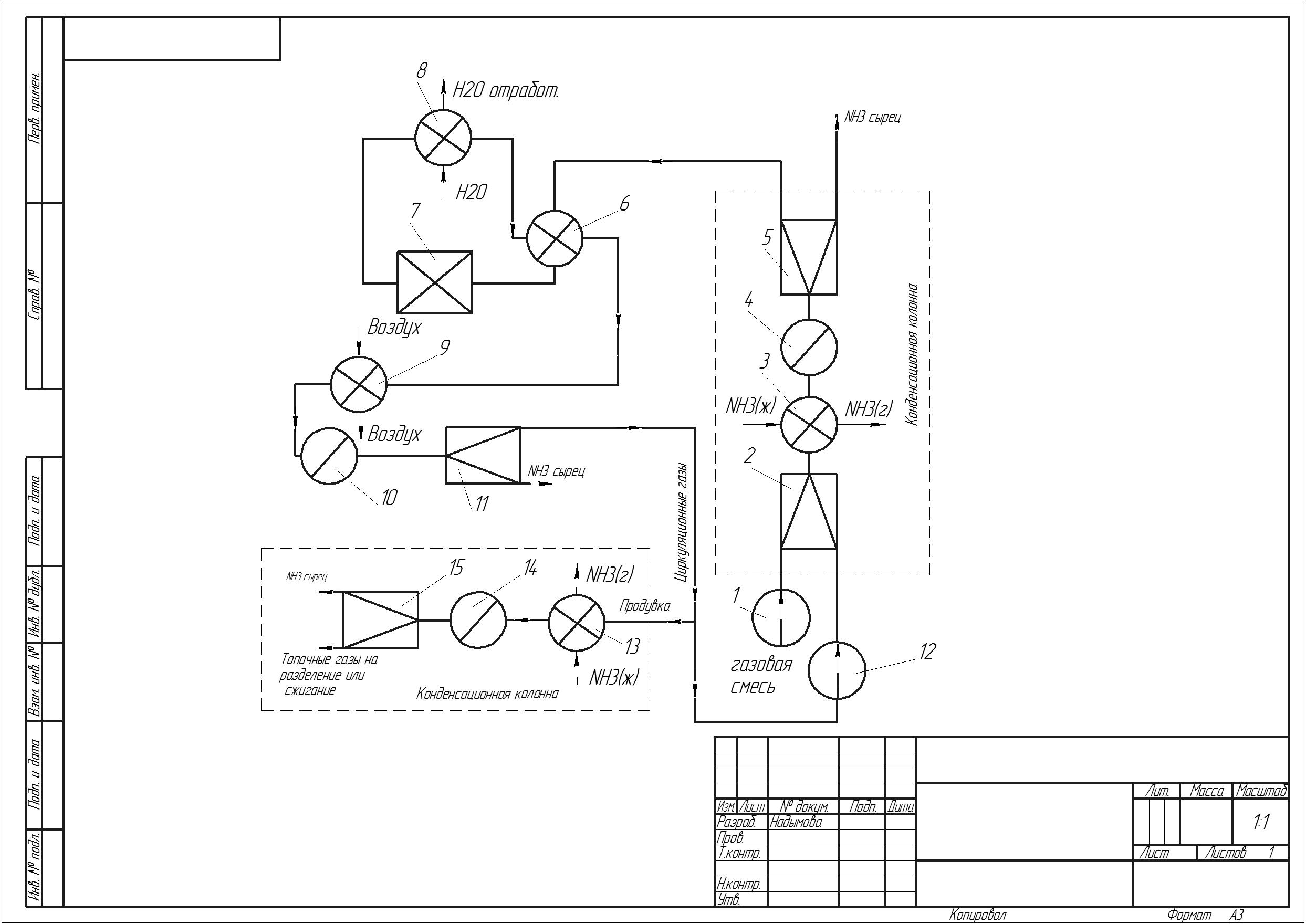

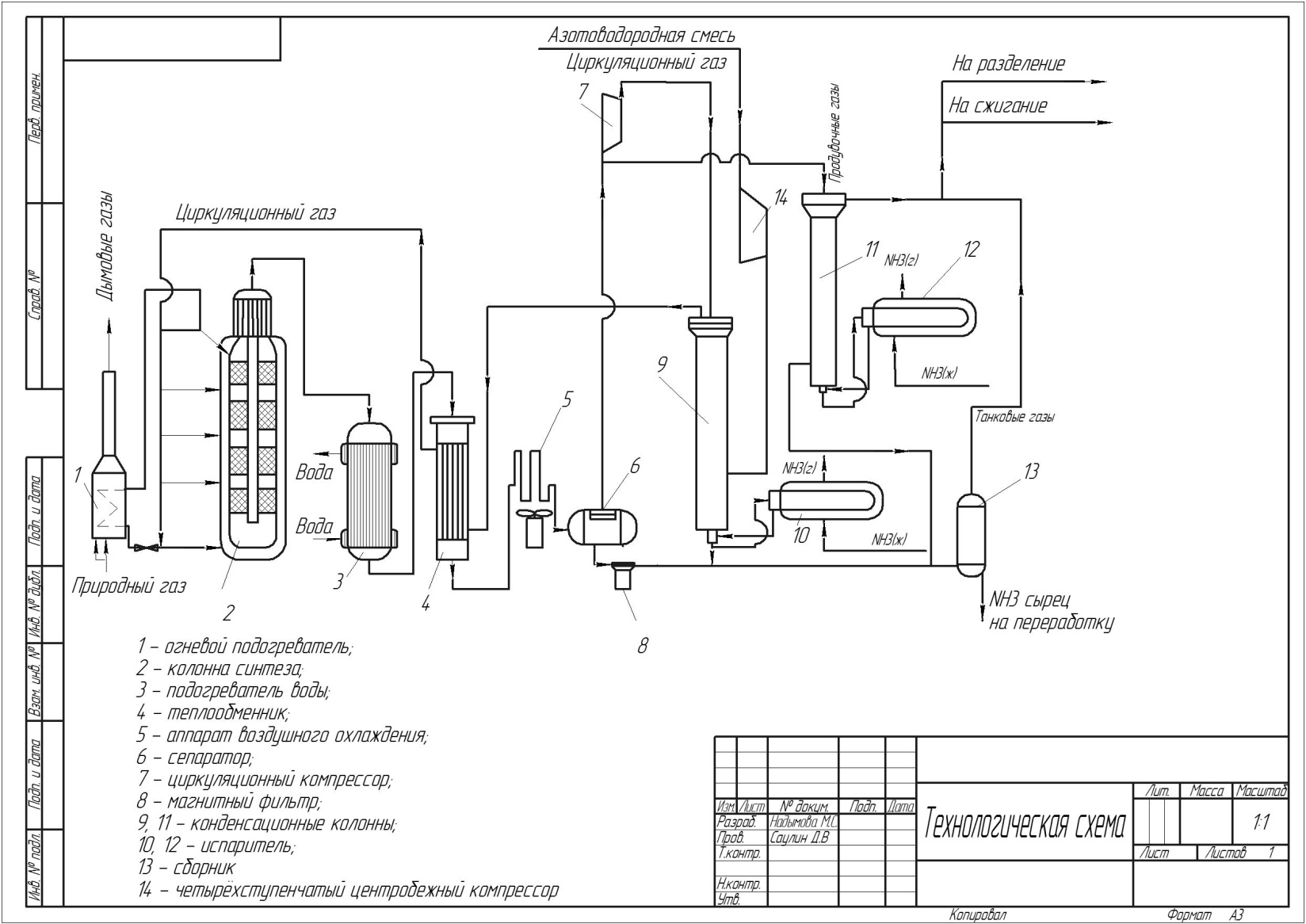

4. Синтез и анализ ХТС (химическая, структурная, операторная, технологическая схемы)Химическая схема N2+3H2=2NH3 Структурная схема производства аммиака.  1) Сероочистка; 2) Паровая конверсия природного газа (получение чистого водорода из лёгких углеводородов путём парового риформинга (каталитической конверсии углеводородов в присутствии водяного пара)); 3) Паровоздушная конверсия («доконверсия» в шахтном реакторе, где в качестве окислителя используют смесь воздуха и водяного пара, оставшегося после 1 ступени) 4)Конверсия СО 5)Удаление СО2; 6)Метанирование; 7)Синтез аммиака. Схема агрегата синтеза аммиака на отечественном оборудовании мощностью 1360 т/сут(31,5 МПа). Операторная схема    Газовую смесь сжимают в операторе 1 до давления 31,5 МПа и направляют конденсационную колонну, которая состоит из 4 операторов: смешения 2(происходит смешение азотоводородной смеси и циркуляционного газа), охлаждения (охлаждение идёт жидким аммиаком, таким образом избавляемся от жидкого аммиака и остаточного содержания CO2), изменения агрегатного состояния4 и разделения 2. Смесь газов проходит по оператору нагрева 6 и направляется в оператор химического превращения 7. Далее газовая смесь проходит по оператору охлаждения 8, охлаждается до 215ᵒС, нагревая питательную воду от 102 до 286 ᵒС, так же охлаждается в операторе 6 до 60 - 75ᵒС, и поступает в аппараты охлаждения воздухом 8. Аммиак сырец, сконденсировавшийся при охлаждении газовой смеси до 30 – 40 ᵒС, отделяется в операторе разделения 11 и отправляется на переработку. Газовую смесь, содержащую 10 -12 % (об.) аммиака, направляют на оператор сжатия 12, где дожимают до 31,5 Мпа, компенсируя потери на давления в системе. Далее смесь охлаждённого циркуляционного газа смешивают с азотоводородной смесью и цикл повторяется. Метан и аргон, содержащиеся в исходной газовой смеси, накапливаются в цикле синтеза и снижают эффективное давление азотоводородной смеси. Для подержания на определённом уровне концентрацию инертов (СН4 и Аr) часть циркуляционного газа постоянно выводят из системы продувкой, которую проводят после первичной конденсации аммиака на выходе из сепаратора 11. Продувочные газы под давлением 29,5 Мпа направляют в конденсационную колонну, где промывается аммиаком (оператор 13), в сепараторе 15 разделяются аммиак сырец и топочные газы, которые идут на разделение или сжигание.[2] Т   ехнологическая схема ехнологическая схема  Схема агрегат синтеза аммиака на отечественном оборудовании: 1 – огневой подогреватель; 2 – колонна синтеза; 3 – подогреватель воды; 4 – теплообменник ; 5 – аппарат воздушного охлаждения; 6 - сепаратор; 7 – циркуляционный компрессор; 8 – магнитный фильтр; 9,11 – конденсационные колонны; 10,12 – испарители; 13 - сборник; 14 – четырёхступенчатый центробежный компрессор Газовую смесь сжимают в четырёхступенчатом центробежном компрессоре до давления 31,5 МПа направляют в конденсационную колонну 9 агрегата синтеза. Барботируя через слой жидкого аммиака, она промывается от следов влаги и диоксида углерода и смешивается с циркуляционным газом в сепаратной части колонны. Смесь газов проходит через корзину с кольцами Рашига для отделения капель аммиака, поднимается по трубам теплообменника, где, охлаждая газ в межтрубном пространстве, нагревается до 35-45ᵒС и выходит из конденсационной колонны в выносной теплообменник 4. В межтрубном пространстве теплообменника газ нагревается до 140-290ᵒС (встречным газом, идущим по трубам) и направляется в колонну синтеза 2. Газ проходит через колонну синтеза. Далее газовая смесь проходит по трубам подогревателя воды 3, охлаждается до 215ᵒС, нагревая питательную воду от 102 до 286 ᵒС, проходит по трубкам выносного теплообменника 4, охлаждаясь до 60 - 75ᵒС, и поступает в аппараты охлаждения 5. Аммиак сконденсировавшийся при охлаждении газовой смеси до 30 – 40 ᵒС, отделяется в сепараторе 6, проходит магнитный фильтр 8, где очищается от катализаторной пыли дросселируется до 2 МПа и выдаётся в сборник 13. Газовую смесь, содержащую 10 -12 % (об.) аммиака, направляют из сепаратора в циркуляционное колесо компрессора 7, где дожимают до 31,5 Мпа, компенсируя потери на давления в системе, и подают во вторичную конденсационную систему, состоящую из конденсационной колонны и испарителя жидкого аммиака 10. В конденсационную колонну 9 газ вводят сверху; он проходит межтрубное пространство теплообменника, охлаждаясь газом, идущим по трубам, до 20-25ᵒС, и поступает в испаритель10, где охлаждается до -5 до 0ᵒС аммиаком, кипящем в межтрубном пространстве испарителя при температуре -12ᵒС. Смесь охлаждённого циркуляционного газа и сконденсировавшегося аммиака подают в сепараторную часть конденсационной колонны 9, где происходит отделение жидкого аммиака от газа. Циркуляционный газ смешивают с азотоводородной смесью и цикл повторяется. Жидкий аммиак из конденсационной колонны 9 при температуре минус 5 – минус 2 дросселируется до 2 Мпа и выдаётся в сборник 13. Метан и аргон, содержащиеся в исходной газовой смеси, накапливаются в цикле синтеза и снижают эффективное давление азотоводородной смеси. Для подержания на определённом уровне концентраций инертов (СН4 и Аr) часть циркуляционного газа постоянно выводят из системы продувкой, которую проводят после первичной конденсации аммиака на выходе из сепаратора 6. Продувочные газы под давлением 29,5 МПа направляют в конденсационную колонну 11, где проходят по межтрубному пространству теплообменника и поступают в трубки испарителя 12, в межтрубном пространстве которого кипит аммиак при минус 34ᵒС. Продувочные газы, охлаждённые до минус 28ᵒС, возвращаются в сепаратную часть конденсационной колонны для отделения жидкого аммиака. Они проходят по трубам теплообменника, нагреваясь до 35 - 40ᵒС газом, идущим по межтрубному пространству. Затем продувочные газы направляются на использования. Содержание аммиака в продувочном газе после охлаждения снижается до 2 % (об.). Жидкий аммиак из конденсационной колонны 12 дросселируется до 2Мпа и направляется в сборник 13. В результате снижения давления в сборнике происходит выделение газов, растворённых в жидком аммиаке при давлении 31,5 и 29,5 Мпа. Из этих газов(H2, N2, CH4, Ar, NH3) выделяют аммиак и далее они направляются на разделение или сжигание. Питательную воду (170 т/ч) под давлением до 11 МПа передают в систему получения пара высокого давления. [2] |