синтез аммиака реферат. Надымовой Марины Сергеевны Тема курсовой работы Синтез аммиака в производстве аммиака Содержание пояснительной записки Введение. Сжатое изложение

Скачать 1.76 Mb. Скачать 1.76 Mb.

|

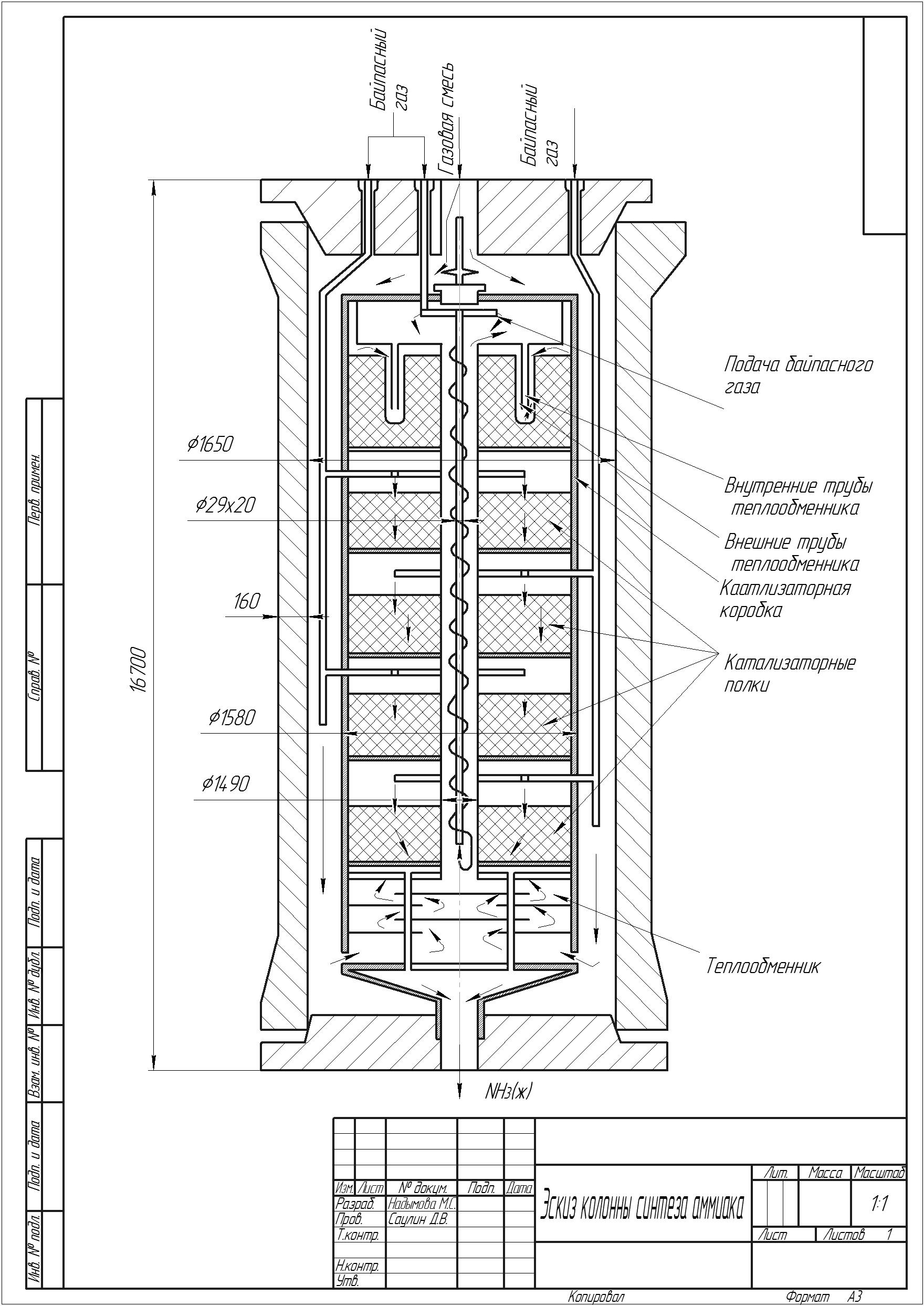

5.Выбор и обоснование конструкции основного аппаратаКолонна синтеза аммиака с комбинированной полочной насадкой.    В кованосварную колонну вставлена насадка, состоящая из катализаторной коробки 5, теплообменника 10 и электроподогревателя. Принцип работы: через верхнюю крышку колонны поступает основной поток реагирующей газовой смеси. Газ двигается по кольцевой щели, образованной кожухом катализаторной коробки, соединенной с предварительным теплообменником и внутренней стенкой колонны, поток направляется в межтрубное пространство теплообменника. Далее через центральную трубу с электроподогревателем нагретый газ поступает в распределительный коллектор 2 верхней катализаторной полки 7 с трубчатым теплообменником. Здесь газовая смесь последовательно проходит через внутренние 3 и наружные 4 трубки теплообменника, в которых она нагревается за счет теплоты, выделенной в результате реакции, и поступает в катализатор, находящейся между трубками. Температурный режим на верхней трубчатой полке регулируется подачей байпасного газа. Выйдя из трубчатой части катализаторной коробки, газовая смесь последовательно проходит через нижерасположенные полки 6, 8, 9 с катализатором. Причём температурный режим в каждом слое катализатора регулируется на каждой полок подачей байпасного газа. Выйдя из катализаторной коробки, конвертированный газ проходит трубчатую часть теплообменника 10, охлаждается и направляется в паровой котёл. Конструкция комбинированной полочной насадки объединяет положительные стороны трубчатой и полочной насадок и обеспечивает: 1) Высокую регулируемую температуру для интенсивного развития реакции, 2) Включение в работу нижних катализаторных слоёв, 3) Возможность регулирования температурного режима по высоте всего слоя катализатора, 4) Невысокое гидравлическое сопротивление. [1] 6. Расчет материального и энергетического балансов. Пути использования вторичных энергоресурсов1.Расчет материального баланса

X(N2)= 0,2415 V(H2)изр=3x*V(H2) [нм3/ч] V(N2)изр=x*V *(H2) [нм3/ч] V(NH3)обр=2x*V(H2) [нм3/ч] Расчеты проводились в программе Microsoft Excel

Результаты материального баланса

Коэффициент расширение = 0,887 2.Расчёт энергетического баланса Исходные данные V, = 701732 нм3/ч Температура синтез на входе = 128°C Температура синтез на выходе=296,15°C Статьи прихода: Химическая реакция: Q=Qхр[Дж/моль]*2x*V(H2)/0,0224[моль/нм3]/3600[c/ч]= 45351190,68 [Вт]; Теплота, вносимая потоками: Qвход=∑Cpi[Дж/(нм3*К)]*Vi[нм3/сек] *Tвход= 101079033,64[Вт]; Статьи расхода: Тепло, уносимое потоками: Qвых =∑Cpi[Дж/(нм3*К)]*Vi[нм3/сек]*Tвыход= 139108713,10[Вт] Теплота потерь: Qпотерь = (Qвхода + Qх.р )*0,05= 7321511,22[Вт] Тепловой баланс

Расчеты проводились в программе Microsoft Excel Процесс синтеза идёт с уменьшением объёма. Коэффициент расширения = 0,887. При расчете теплового баланса была определена температура на выходе с учетом того, что потери теплоты примерно 5 %. Т выхода = 296,15°C 7. Экологическая оценка производства, отходы производства, их утилизация, ПДКПри производстве аммиака предприятия сталкиваются со следующими выбросами в окружающую среду: 1) газовые, содержащие в своем составе аммиак, оксиды азота и углерода и другие примеси; 2) сточные воды, состоящие из конденсата, продуктов промывки реакторов и систем охлаждения; 3) низко потенциальную теплоту. Отходящие газы крупных агрегатов производства аммиака образуются в результате сжигания природного газа в огневом подогревателе сероочистки и в трубчатой печи паровой конверсии. Эти газы содержат в своем составе оксиды азота, содержание которых в значительной степени зависит от соотношения воздуха и природного газа, объема добавляемых к природному газу танковых и продувочных газов, содержащих аммиак, в определенных условиях превращающийся в оксиды азота. Восстановление проводят при избыточном содержании аммиака по сравнению со стехиометрическим для обеспечения высоких степеней превращения оксидов. Для процесса очистки используют алюмованадиевый и алюмомарганцевованадиевый катализаторы, срок службы которых около 5 лет. Необходимо достаточно точно регулировать температуру процесса (180-3200С), так как при низких температурах возможно образование и отложение нитрит-нитрата аммония, при высоких температурах будет происходить окисление аммиака до оксидов азота. Низкопотенциальную теплоту удается утилизировать повышением ее потенциала; это достигается вводом некоторого количества высокопотенциальной теплоты. Но этот путь получения механической энергии связан с увеличением загрязненности воздушного бассейна дымовыми газами. Одним из способов уменьшения выбросов и повышения эффективности производства аммиака является применение энерготехнологической схемы с парогазовым циклом, в котором в качестве рабочей теплоты используется не только теплота водяного пара, но и продуктов сгорания топлива. Относительная концентрация токсичных примесей производства аммиака в виде оксида углерода и оксидов азота в отходящих газах невысока, но когда происходит восстановление оксидов азота до элементного азота, для устранения даже незначительных выбросов разрабатываются специальные мероприятия. Полное исключение токсичных выбросов возможно при использовании каталитической очистки в присутствии газа-восстановителя. В результате воздушного охлаждения и замены поршневых компрессоров турбокомпрессорами значительно уменьшилось потребление воды на 1 т МНз, что привело к существенному снижению количества сточных вод ( в 50 раз). Предельно допустимая концентрация аммиака в воздухе рабочей зоны производственного помещения (ПДК) составляет 20 мг/м³. В атмосферном воздухе населённых пунктов и в жилых помещениях среднесуточная концентрация аммиака (ПДК) не должна превышать 0,04 мг/м³. Максимальная разовая концентрация в атмосфере — 0,2 мг/м³. Таким образом, ощущение запаха аммиака свидетельствует о превышении допустимых норм. При действии в очень высоких концентрациях аммиак вызывает поражение кожи: 7—14 г/м³ — эритематозный, 21 г/м³ и более — буллёзный дерматит. Токсический отёк лёгких развивается при воздействии аммиака в течение часа с концентрацией 1,5 г/м³. Кратковременное воздействие аммиака в концентрации 3,5 г/м³ и более быстро приводит к развитию общетоксических эффектов.[3] Основные экологические проблемы производства аммиака – это газообразные выбросы (аммиак, оксиды углерода, дымовые газы). Проблема снижения выбросов решается комплексно: увеличивается доля крупнотоннажных производств, совершенствуется и оптимизируется технологический процесс, внедряется высокоинтенсивное оборудование, предлагаются более эффективные катализаторы, применяются новые способы очистки газов. Проведение комплексных мероприятий по улучшению экологического влияния производства аммиака позволяет достичь хороших показателей и минимизировать ущерб наносимый природе. ЗаключениеВ ходе курсовой работы был исследован процесс синтеза аммиака в производстве аммиака. Описаны технологические параметры проведения процесса, выбор и обоснование способа производства. Приведена и описана технологическая схема агрегата синтеза аммиака мощностью 1360 т/сут. В расчётной части работы был произведён расчёт материального и теплового балансов. Так же оценила влияние производства аммиака на окружающую среду и здоровье человека Список литературы1) Атрощенко В.И., Алексеев А.М. и др. «Технологии связанного азота», Киев, 1985 г., 327 с. 2)Мельников Е.Я. «Справочник азотчика» 2-е изд., перераб., Москва, 1986 г., 512 с. 3) Дмитриев Е.А., Кузнецова И.К., Акимов В.В. «Экологические аспекты производства аммиака», Москва 2011 г., 17 с. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||