синтез аммиака реферат. Надымовой Марины Сергеевны Тема курсовой работы Синтез аммиака в производстве аммиака Содержание пояснительной записки Введение. Сжатое изложение

Скачать 1.76 Mb. Скачать 1.76 Mb.

|

|

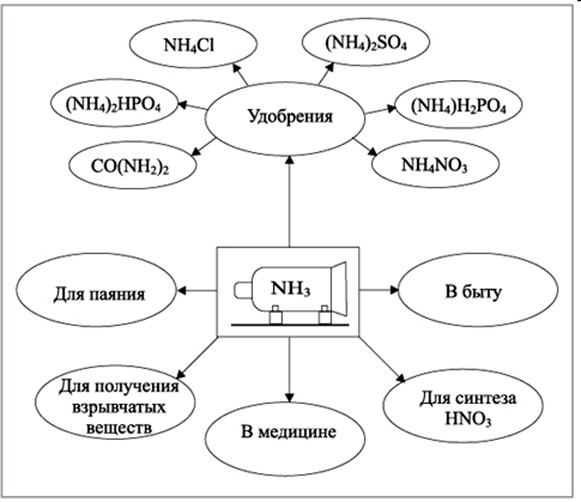

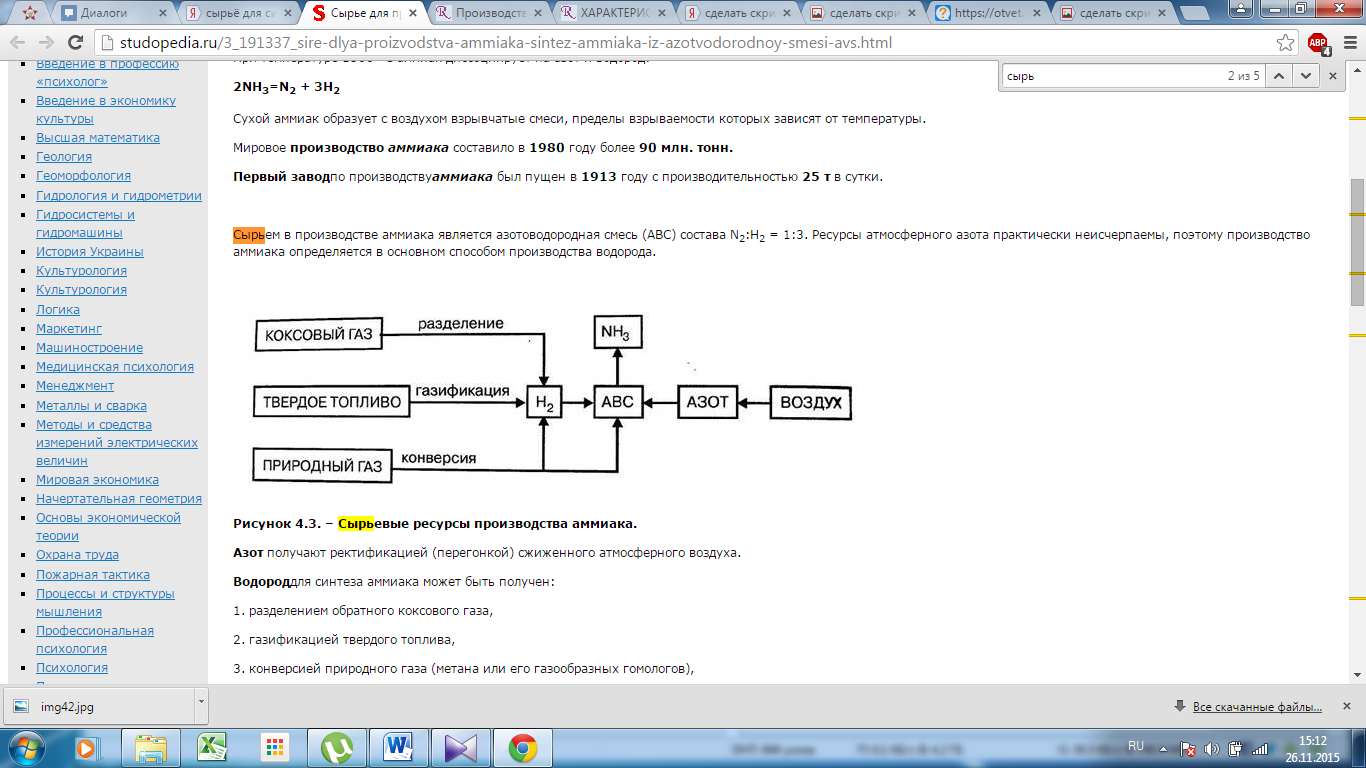

Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования Пермский национальный исследовательский политехнический университет Кафедра Химические технологии Курсовая работа по курсу ОХТ Синтез аммиака в производстве аммиака Выполнила студентка Группы ТТУМ13-2 Надымова М.С. Проверил преподаватель: Саулин Д.В. Пермь 2015 Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования Пермский национальный исследовательский политехнический университет Кафедра Химические технологии ЗАДАНИЕ к курсовой работе по ОХТ студента(ки) Надымовой Марины Сергеевны Тема курсовой работы Синтез аммиака в производстве аммиака _________________ Содержание пояснительной записки Введение. Сжатое изложение существа работы. 1. Выбор и обоснование источников сырья, энергоресурсов, географической точки строительства 2. Выбор и обоснование способа производства. 3. Обоснование оптимальных параметров технологического процесса. 4. Синтез и анализ ХТС (химическая, структурная, операторная и технологическая схемы) 5. Выбор и обоснование конструкции основного аппарата. 6. Расчет материального и энергетического балансов. Определение расходных норм по сырью и энергии. Пути использования вторичных энергоресурсов. 7. Экологическая оценка производства, отходы производства, их утилизация, ПДК. Заключение и выводы. Графическая часть должна содержать: 1. Технологическую схему производства 2. Эскиз основного аппарата Дополнительное задание_____________________________________________________________ Руководитель курсовой работы Саулин Дмитрий Владимирович____________________ Срок защиты курсовой работы___________________________________________________ Заведующий кафедрой ХТ, д.т.н., профессор В.З. Пойлов ОглавлениеВведение 3 2. Выбор и обоснование способа производства 7 3.Теоретический анализ 11 4. Синтез и анализ ХТС (химическая, структурная, операторная, технологическая схемы) 19 5.Выбор и обоснование конструкции основного аппарата 24 6. Расчет материального и энергетического балансов. Пути использования вторичных энергоресурсов 26 7. Экологическая оценка производства, отходы производства, их утилизация, ПДК 29 Заключение 31 Список литературы 32 ВведениеАзотное производство играет важнейшую роль в современной химической промышленности. Соединения азота применяются как при получении органических, так и неорганических веществ. Особую статью в азотной промышленности составляет производство аммиака. Именно с помощью его производятся удобрения, азотная кислота, взрывчатые вещества, хладоагенты и многое другое. Производству азотных удобрений и их основы, аммиака, в нашей стране всегда уделялось первостепенное внимание. Среднегодовой прирост темпа аммиака за последние 20 лет составляет 10-19%. Производство аммиака отличается большой энергоемкостью. Историю развития производства аммиака можно рассматривать как борьбу за повышение полезного использования электрической, тепловой, и механической энергии. Использование природного газа в производстве аммиака увеличило общий энергетический к. п. д. до 40%. Современные энерготехнологические агрегаты аммиака практически автономны и имеют производительность 450-500 тыс. т. в год и общий энергетический к. п. д.50-52%. Это обеспечено достижениями химической технологии, химического и энергетического машиностроения, металлургической и приборостроительной промышленности, а также высокой квалификацией строителей, монтажников. Мировая выработка аммиака в настоящее время превысила 200 млн. т в год. Многотонажные производства поддерживает стремление инженеров-технологов улучшать технологию синтеза аммиака, делать её более экономичной, менее энергоёмкой и экологически безопасной на всех стадиях процесса. [2] П  роизводство аммиака является важной отраслью промышленности, потому что оказывает огромное влияние на функционирование различных сфер, как хозяйственной деятельности, так и просто жизни людей. Рисунок 1. Использование аммиака 1. Выбор и обоснование сырья, энергоресурсов, географической точки строительства Сырьем в производстве аммиака является азотоводородная смесь (АВС) состава N2:H2 = 1:3. Ресурсы атмосферного азота практически неисчерпаемы, поэтому производство аммиака определяется в основном способом производства водорода.  Рисунок 2 – Сырьевые ресурсы производства аммиака. Азот получают ректификацией (перегонкой) сжиженного атмосферного воздуха. Водород для синтеза аммиака может быть получен: 1. разделением обратного коксового газа, 2. газификацией твердого топлива, 3. конверсией природного газа (метана или его газообразных гомологов), 4. конверсией оксида углерода с водяным паром, 5. крекингом метана 6. электролизом либо термическим разложением воды Первым из основных источников сырья для получения синтез - газа явилось твердое топливо, которое перерабатывалось в газогенераторах водяного газа по следующим реакциям: C+H2O ↔ CO + H2 C+O2 ↔ CO2 Такой способ получения заключается в попеременной подаче через слой крупнокускового твердого топлива (антрацита, кокса, полукокса) воздушного и парового дутья. Для дальнейшего использования в производстве водяной газ необходимо очистить от сернистых соединений и провести конверсию оксида углерода по реакции: CO+H2O↔CO2+H2 Затем удаляем диоксид углерода полностью для использования в синтезе аммиака. Недостатками процесса являются его периодичность, низкая единичная производительность газогенератора, а также высокие требования к сырью по количеству и температуре плавления золы, его гранулометрическому составу и другим характеристикам. Синтез - газ из углеводородных газов (природного, попутного, газов переработки других топлив) в настоящее время является основным источником получения аммиака. По использованию окислителя и технологическому оформлению можно выделить следующие варианты процесса получения водородосодержащих газов: высокотемпературная кислородная конверсия, каталитическая парокислородная конверсия в шахтных реакторах, каталитическая паро-углекислотная конверсия в трубчатых печах. [2] Окисление метана (основного компонента углеводородных газов) при получении синтез - газа протекает по следующим основным суммарным реакциям: CH4 + 0,5O2 = CO + 2H2 CH4 + H2O = CO + 3H2 CH4 + CO2 = 2CO + 2H2 Аналогичным образом осуществляются реакции окисления гомологов метана. В процессах получения аммиака используют вторичные энергетические ресурсы. В промышленности синтез аммиака осуществляют по энерготехнологической схеме. Это означает, что в схеме производства аммиака используется энергия потоков после реакторов, которые дополнительно сжимаются в мощных турбокомпрессорах и возвращаются обратно в схему для более полного взаимодействия. Наибольшее количество энергии (более 50 %) потребляет компрессор для сжатия синтез-газа. В производстве аммиака образуются технологические потоки газа, нагретые до высокой температуры. Это дымовые и конвертированные газы после конверсии метана, синтез-газ после метанирования и др. Однако их энергии для подогрева реакционных смесей недостаточно. Поэтому в технологическую схему дополнительно вводят парокотельную установку, в которой сжигают природный газ. Таким образом, при производстве аммиака используют производственные вторичные энергетические ресурсы, а также потребляют дополнительное тепло, получаемое от сжигания природного газа в котле, который входит составной частью в технологическую схему. Процесс получения аммиака становится автономным и обеспечивает себя необходимой энергией.[3] Разделение косового газа. Предварительно очищенный от бензола, нафталина, окислов азота, аммиака, цианистых и сернистых соединений, двуокиси углерода и водяных паров коксовый газ направляется на разделительную установку. Разделение коксового газа методом глубокого (низкотемпературного) охлаждения основано на большой разнице температур кипения компонентов газа. Глубоким охлаждением коксового газа (примерно до —196°С) с последующей промывкой его жидким азотом выделяют газообразную азотоводородную смесь (при абсолютном давлении 1 атм температура кипения водорода —252,8 °С, азота—195,8 °С), используемую для синтеза аммиака. Первостепенным энергоресурсом будет являться электроэнергия, расходуемая на работу оборудования: насосы, компрессоры, установок, предназначенных для нагрева (котлы, печи) посредством электрической энергии. Помимо технологического применения электричество используется для освещения производственных помещений. Основным теплоносителем и хладагентом будет являться водяной пар и вода. Сама технологическая схема производства аммиака зависит, прежде всего, от сырья, из которого получается конечный продукт. Дело в том, что, в отличие от азота, который содержится в воздухе в больших количествах, водород в чистом виде в природе практически не присутствует, а выделять его из воды - довольно трудоемкий и энергозатратный процесс Географическое расположение подразумевает размещение завода вблизи основного сырья - месторождений газа или заводов нефтепереработки, которые могут предоставить попутный нефтяной газ или природный газ на продажу. Производство аммиака в основном определяется способом производство водородом, его получают различными методами (азот получают из воздуха). При синтезе аммиака используют вторичные энергетические ресурсы - энергия потоков после реакторов. Строят завод вблизи месторождений газов или заводов нефтепереработки, которые могут предоставить попутный нефтяной газ или природный газ. |