Контактная сварка. Василий контактная сварка. Наиболее прогрессивен вид нового сварочного оборудования, выполняемого в настоящее время по инверторной схеме. В большинстве случаев оборудование неразрывно связано с конкретным типом проволокоподающего устройства

Скачать 273.2 Kb. Скачать 273.2 Kb.

|

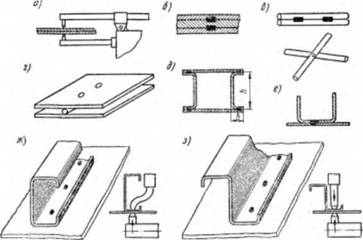

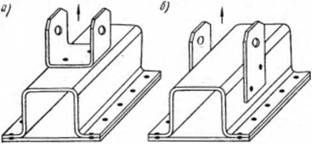

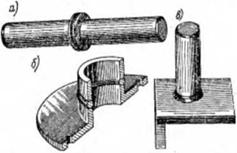

Лазерная сваркаПри облучении поверхности тела светом энергия квантов (порций) света поглощается этой поверхностью. Образуется теплота, температура поверхности повышается. Если световую энергию сконцентрировать на малом участке поверхности, можно получить высокую температуру. На этом основана сварка световым лучом оптического квантового генератора - лазера. Термин "лазер" происходит от первых букв английской фразы: "Light amplification by the stimulated emission of radiation", что означает в переводе: "Усиление света посредством индуцирования эмиссии излучения". Академик Н.Г. Басов, удостоенный в 1964 г. совместно с академиком А.М.Прохоровым и американским ученым Ч.Таунсом Нобелевской премии за теоретическое обоснование и разработку лазеров, так характеризует лазер: "Это устройство, в котором энергия, например тепловая, химическая, электрическая, преобразуется в энергию электромагнитного поля - лазерный луч. При таком преобразовании часть энергии неизбежно теряется, но важно то, что полученная в результате лазерная энергия обладает несравненно более высоким качеством. Качество лазерной энергии определяется ее высокой концентрацией и возможностью передачи на значительное расстояние". Основные элементы лазера - это генератор накачки и активная среда. По активным средам различают твердотельные, газовые и полупроводниковые лазеры. В твердотельных лазерах (рис. 1) в качестве активной среды чаще всего применяют стержни из розового рубина - окиси алюминия А12О3 с примесью ионов хрома Сг3+ (до 0,05 %). При облучении ионы хрома переходят в другое энергетическое состояние -возбуждаются и затем отдают запасенную энергию в виде света. На торцах рубинового стержня нанесен слой отражающего вещества (например, серебра) так, что с одного конца образовано непрозрачное, а с другого - полупрозрачное зеркало. Излучение ионов хрома, отражаясь от этих зеркал, циркулирует параллельно оптической оси стержня, возбуждая новые ионы, - идет лавинообразный процесс Происходит бурное выделение лучистой энергии, которая излучается параллельным пучком через полупрозрачное зеркало и фокусируется линзой в месте сварки. Выходная мощность твердотельных лазеров достигает 107 Вт при сечении луча менее 1 см2. В фокусе достигается громадная концентрация энергии, позволяющая получать температуру до миллиона градусов. Лазерный луч обеспечивает высокую концентрацию энергии (до 10^8 Вт/см2), благодаря возможности его фокусировки в точку диаметром в несколько микрометров. Такая концентрация значительно выше чем, к примеру, у дуги. Сравнимой концентрацией энергии обладает электронный луч (до 10^б Вт/см2). Однако электронно-лучевая сварка осуществляется лишь в вакуумных камерах - это необходимо для устойчивого проведения процесса, лазерная же сварка не требует вакуума, что упрощает и убыстряет тех. процессы. Процесс лазерной сварки осуществляется либо на воздухе, либо в среде защитных газов: Аr, Не, СО2 и др. Лазерный луч, так же как и электронный легко отклоняется, транспортируется с помощью оптической системы. Для сварки металлов используются твердотельные и газовые лазеры как периодического, так и непрерывного действия. Благодаря высокой концентрации энергии лазерного излучения в процессе сварки обеспечивается малый объем расплавленного металла, незначительные размеры пятна нагрева, высокие скорости нагрева и охлаждения металла шва и околошовной зоны. Эти особенности теплового воздействия предопределяют минимальные деформации сварных конструкций, специфику физико-химических и металлургических процессов в металле шва, высокую технологическую и конструкционную прочность сварных соединений. Лазерная сварка осуществляется в широком диапазоне режимов, обеспечивающих высокопроизводительный процесс соединения различных материалов толщиной от нескольких микрометров до десятков миллиметров. Разнообразие методов и приемов лазерной сварки затрудняет разработку конкретного технологического процесса. Процесс сварки лазерным излучением весьма сложен и в настоящее время нет теоретической расчетной модели, описывающей его во всей полноте. Как правило, расчеты касаются какой-либо одной из физических характеристик процесса воздействия лазерного излучения на обрабатываемый материал Точечная сварка получила распространение с первых дней появления импульсных твердотельных лазеров для выполнения неразъемных соединений в электронике и приборостроении. Точечной сваркой соединяются тонколистовые материалы (при толщине 0,5...2,0 мм), проволока диаметром от 10 до 500 мкм, проволока к подложке, тонкие листы к массивным элементам Размеры сварочной ванны, определяющие прочность сварного соединения, зависят прежде всего от длительности лазерного импульса и его энергии. Кроме того, размеры сварочной ванны зависят от коэффициента теплопроводности материала (для более теплопроводной меди размер сварочной ванны меньше, чем у сталей). При точечной сварке импульсным излучением в зависимости от вида свариваемых материалов используется диапазон плотности мощности излучения q = 1О5...1О6 Вт/см2 и диапазон длительностей импульсов tau и = 2...10 мс. При этом диаметр сварных точек составляет D = 0,1..1,2 мм, а глубина проплавления h = 0,0З...1,3 мм. Производительность точечной сварки определяется частотой генерации импульсов f, скоростью перемещения детали (луча), в хорошо налаженном процессе достигается скорость до 200 сварных точек в секунду. Шовная сварка обеспечивает надежное механическое соединение, высокую герметичность сварочного шва. Шовную сварку выполняют как с помощью импульсного излучения с высокой частотой генерации импульсов, так и с помощью непрерывного излучения. Последнее позволяет сваривать толстостенные детали. Основными параметрами процесса шовной импульсной и непрерывной сварки, определяющими качество сварного соединения, считаются: энергия импульса Е, длительность воздействия лазерного излучения на обрабатываемый материал tauи, диаметр сфокусированного излучения d, частота следования импульсов (для ИПР) f и положение фокальной плоскости лазерного луча относительно поверхности свариваемых деталей F. Все параметры обычно определяются экспериментально, в зависимости от требований технического процесса. Приблизительно, tи =10-4...10-2 d = 0.05... 1 мм, средняя скорость сварки - до 5 мм/с, f - до 20 Гц.Качество металла сварных соединений, выполненных непрерывным лазерным излучением, по сравнению с традиционными видами сварки очень высокое. Как правило, в этом случае механические свойства металла шва превосходят свойства основного металла в исходном состоянии. Повышение механических свойств связано с получением мелкозернистой структуры переплавленного металла и металлургической очисткой и дегазацией расплава сварочной ванны при лазерном воздействии. Принципиально отличается от сварки с неглубоким проплавлением, тем, что при образовании сварного соединения образуется газовый канал, по которому поднимается испаренный металл. Зона провара имеет вытянутую форму, шов не широкий, глубокий. Для защиты шва применяются газы аргон и гелий, помимо защиты они обеспечивают более эффективное проплавление, меняя параметры образующейся плазмы, ускоряют вывод газов, испаренного металла. Можно добиться значительного увеличения глубины проплавления, но качество шва, при высоком расходе газа, ухудшается, появляются поры. Повышения эффективности сварки можно добиться и применением дополнительного источника нагрева. В качестве такого источника может быть использована, например, электрическая дуга, подведенная с любой стороны шва. Увеличивается глубина проплавления, скорость резки. При подведении дуги, сопоставимой по мощности с лазером скорость проплавления увеличивается в четыре раза. Достоинства лазерной сварки: 1) В отличие от сварки электронным лучом, не требует вакуумной камеры, отсутствует рентгеновское излучение, на луч не влияют магнитные поля, возможна сварка магнитных материалов, так же, сварка лазером дешевле, чем сварка электронным лучом. 2) Пятно нагрева очень мало, при большой глубине проплавления, как следствие малы деформации свариваемых деталей, высокая точность, высокое качество сварного шва. 3) Процесс бесконтактен - возможна сварка в труднодоступных местах, проведение сварки через прозрачные материалы, в жидких прозрачных средах. 2 Технологическая часть Соединения при стыковой сварке. Контактная стыковая сварка имеет распространение в различных конструкциях. Особенно эффективно ее применение при сварке изделий в массовом производстве, например арматуры железобетона, типизированных конструкций рам, продольных швов труб. Хорошо свариваются конструкции из низкоуглеродистых, углеродистых и некоторых высоколегированных сталей с площадью поперечного сечения до нескольких сотен квадратных сантиметров.  Рнс. 1. Соединения при стыковой контактной сварке Контактным способом получают стыковые соединения элементов с круглыми, квадратными, прямоугольными, трубчатыми, профильными сечениями (уголки, тавры, рельсы). С увеличением периметра детали и уменьшением ее толщины процесс сварки усложняется. Наиболее хорошо соединяются элементы одинакового поперечного сечения. Диаметры dt и dt соединяемых элементов круглого сечения, а также толщины труб s, и s, по возможности не должны отличаться друг от друга более чем на 15%.  Рис. 2. Примеры соединений при точечкой сварке: а, б — плоские эаготопкп е — цилиндрические заготовки: д, з — рпциональ* ное соединение: е. ж — нерациональное соединение Возможность контактной сварки больших поперечных сечений зависит от используемого оборудования. ИЭС им. Е. О. Патока созданы установки для сварки газопроводных труб диаметром 1420 мм, и это не является пределом. Площадь поперечных сечений деталей, свариваемых контактным способом, приближается к 1000 см*. Специальный расчет прочности стыков, сваренных контактным способом и работающих под статической нагрузкой, не производится. Прочность стыка соответствует прочности самого элемента. Стыковой контактной сваркой сваривают не только различные марки сталей, но и цветные сплавы. Соединения при точечной сварке. В большинстве случаев точечной сваркой сваривают изделия при условии расположения электродов с двух сторон относительно свариваемых частей. Это предъявляет определенные требования к габариту конструкций. Разработаны установки, позволяющие производить точечную сварку при одностороннем расположении обоих электродов. Точечной контактной сваркой наиболее часто соединяют элементы, имеющие малые толщины — от долей до нескольких миллиметров . Хорошо свариваются прочные и высокопрочные углеродистые стали, различные сплавы, в частности алюминиевые и титановые.

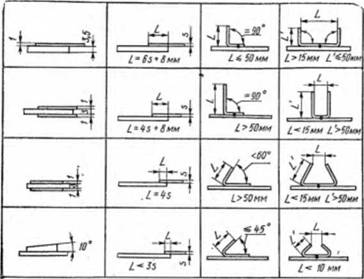

Рис. 3. Виды соединений с несколькими точками в зависимости от направления нагрузки о: а — продольное; б — поперечное; * — смешанное Сварными точками соединяют между собой не только плоские, но и цилиндрические детали, стержни круглого сечения с пластинами. Весьма целесообразны для сварки точками заготовки, имеющие открытые профили или с отбортовкой В сварном точечном соединении приняты следующие обозначения: d — диаметр точки; / — шаг точки; h — расстояние от центра сварной точки до края детали в направлении действия силы Я; I, — расстояние от точки до свободной кромки в направлении, перпендикулярном действию силы Я Расстояние между центрами точек в соединении должно быть не меньше некоторого предельного размера ввиду шунтирования тока через ранее сваренную точку. Чем больше расстояние между сварными точками, тем меньше шунтирование тока, следовательно, стабильнее и лучше результаты сварки. Диаметр точки d назначается в зависимости от толщины соединяемых элементов с учетом обеспечения высококачественного технологического процесса.  Рис. 4. Нерациональная (а) и рациональная (б) конструкции узлов с точечными соединениями Для стальных детален рекомендуется d=l,2s+4 мм при s В некоторых случаях строительные конструкции имеют точки диаметром около 3,5s и более. Можно принимать t=3d, h=2d, l,5d. В практике иногда применяют соотношение между t, s и d:

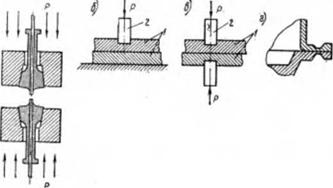

Для улучшения качества соединений точечную сварку иногда заменяют рельефной, при этом более точно фикси руется зона пропускания тока, уменьшается эффект шунтировання. Точки в сварном соединении следует располагать таким образом, чтобы они воспринимали преимущественно усилия среза, а не отрыва. В действительности в точечном соединении могут иметь место две формы разрушения: срез точек и разрыв основного металла в зоне соединения. Увеличение диаметра точки повышает ее сопротивление срезу; увеличение толщины детали повышает сопротивление основного металла разрыву. При назначении диаметра согласно формуле расчет прочности точек можно производить только на срез. Для легированных сталей и цветных сплавов допускаемое напряжение в точечных соединениях принимают на основе результатов экспериментов с учетом условий нагружения и других факторов.  Рис. 5. Профильные элементы с точечными соединениями Если имеем точки двусрезные, то і — общее число плоскостей среза в соединении. С учетом неравномерного распределения усилий между точками допускаемое напряжение (ті) в смешанном соединении целесообразно снизить на 10. . .20%. Часто в конструкциях сварные точки являются связующими и рабочих напряжений не передают. Например, при формировании профилей элементов конструкций, которые воспринимают продольное усилие, точки служат для связи между отдельными частями. Соединения обшивок с каркасом также часто осуществляют точками. Указанные точки при статических нагрузках в большинстве случаев не оказывают существенного влияния на прочность. Примеры сварки профильных элементов точками приведены на рис. 3.17. В верхнем горизонтальном ряду даны точечные соединения, особенно удобные для сварки; во втором ряду — удобные; в третьем — не вполне удобные; в четвергом — трудные. Соединения при сварке трением. іЧетод эффективен, так как при этом расходуется малое количество энергии. Зона разогрева имеет небольшую протяженность, а соединения достаточно прочны. Этим методом сваривают инструменты, приваривают режущую часть к державке из поделочной ста ли. Его используют при изготовлении закладных частей арматуры железобетона, при сварке некоторых изделий из труб, деталей машин.

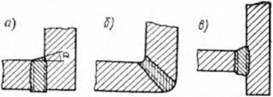

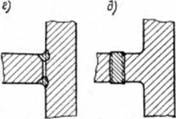

Рис, 6. Примеры соединений при элехтрошлаковой свархе: а, б — угловые; в, г — тавровые; д — стыковые При сварке трением получают стыковые и тавровые соединения с высокими механическими свойствами. Расчетные напряжения в сварном соединении при этом оказываются эквивалентными напряжениям в основном металле. Допускаемые напряжения устанавливаются на основе специальных опытов.  Рис. 7. Примеры сварки трением Соединения при диффузионной сварке. Диффузионная сварка позволяет соединять металлы, неметаллические материалы и металлы с неметаллическими материалами. Сварка производится в вакуумных камерах при сжатии соединяемых элементов и их нагреве до температур, меньших температуры плавления материала. Поэтому в таких сварных соединениях не наблюдается существенных изменений физико-механических свойств по сравнению с основным материалом. Очень большое влияние на механические свойства соединений оказывают температура нагрева, удельное давление на контактных поверхностях, степень вакуума в камере, способ подготовки поверхностей, продолжительность процесса. Диффузионная сварка позволяет осуществить многообразные формы соединений по: плоскости; конической поверхности; цилиндрической поверхности; сложным рельефным поверхностям. Определение расчетных напряжений в соединениях при этом способе сварки производится так же, как и в элементах основной конструкции. Допускаемые напряжения должны быть назначены согласно проведенным специальным экспериментам. Соединения холодной сваркой. Холодной сваркой называют процесс соединения металлов в результате пластической деформации путем осадки без нагрева. Наилучшим образом соединяются холодной сваркой металлы с кубической гранецентрированной структурой, обладающие хорошими пластическими свойствами: алюминий, медь, их сплавы, аустенитная сталь и т. д. Вакуум значительно улучшает условия холодной сварки Очистка и выравнивание свариваемых поверхностей, а также создание на них активных центров достигаются за счет пластической деформации.  Рис. 8. Соединения при холодной сварке Точечный и шовный виды холодной сварки чаще применяют в связующих или слабонапряженных соединениях, так как вдавливание вызывает концентрацию напряжений. Несущую способность соединений устанавливают экспериментально с учетом свойств металлов и технологии производства работ. Расчет прочности стыковых соединений, сваренных холодным способом, может не производиться вовсе, так как их свойства часто не отличаются от свойств основного материала. |