Сварка. готоовый (копия). Наладка оборудования

Скачать 443.16 Kb. Скачать 443.16 Kb.

|

|

3.4. Выбор и корректировка режима сварки. Режим сварки - это совокупность параметров, определяющих условия протекания процесса сварки, которая обеспечивает получение сварных соединений, заданных размеров, формы и качества. При полуавтоматической сварке в среде защитных газов. 1)сила сварочного тока 2)напряжения дуги 3)диаметр электродной проволоки 4)вылет электродной проволоки 5)скорость подачи электродной проволоки 6) род тока 7)расход защитного газа

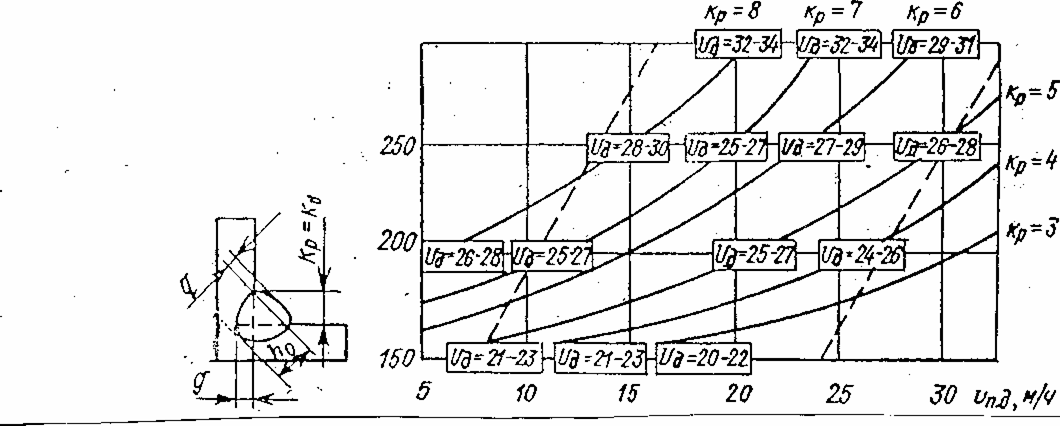

Толщина металла данного изделия равна 4 мм Расход газа будет составлять 9 л\мин Сила тока будет равна 185А Скорость подачи проволоки будет равна 3.3 м\мин Диаметр сварной проволоки 1.2 мм Основными параметрами режима сварки в среде углекислого газа являются: Диаметр электродной проволоки, dэл, мм. Сила сварочного тока, Iсв, А. Напряжение на дуге, Uд, В. Скорость сварки, Vсв, м/ч. Расход защитного газа, Qг. Дополнительными параметрами режима являются: Род тока. Полярность при постоянном токе. Напряжение на дуге (Uд), силу тока (Iсв), скорость сварки (Vсв) определяют по номограмме (рис)  Рисунок.. Номограмма для определения режимов полуавтоматической сварки в среде углекислого газа угловых швов диаметром электродной проволоки 1,6 мм Чтобы определить режим сварки, обеспечивающий необходимый катет шва, выбирают точку, лежащую на линии заданного катета (Кр), в области, ограниченной штриховыми линиями, в зависимости от того, какой шов требуется получить: вогнутый, плоский или выпуклый. Из этой точки провести линии на ось ординат, где получим значение сварочного тока, и ось абсцисс, где получим значение скорости сварки. Напряжении на дуге берется в ближайшем прямоугольнике. Расход углекислого газа выбирается по табл. Таблица - Расход углекислого газа в зависимости от толщины свариваемого углового соединения

При сварке угловых швов диаметр электродной проволоки выбирается в зависимости от толщины металла по табл. Таблица - Выбор диаметра электродной проволоки для сварки угловых швов

4. Контроль качества сварного шва. Существует много способов контроля сварных соединений, различающихся по принципу действия, способности к обнаружению тех или иных видов дефектов, техническому оснащению. Методы контроля сварных соединений подразделяются на разрушающие и неразрушающие. Последние, в силу понятных причин, являются наиболее широко используемыми. Применяются следующие основные методы неразрушающего контроля сварных соединений: внешний осмотр; радиационная дефектоскопия; магнитный контроль; ультразвуковая дефектоскопия; капиллярная дефектоскопия; контроль сварных швов на проницаемость; прочие методы (проверка с использованием вихревых токов и т.п.) 5. Охрана труда. К сварочным работам допускаются сварщики, которые прошли медицинский осмотр, с 18 – те лет, прошедшие специальное обучение. Рабочим следует работать с разрешением администрации, получив наряд допуск к огневым работам. К высоте 5 метров и более допускаются рабочие прошедшие дополнительный медицинский осмотр. Важно правильно организовать рабочее место и содержать его в чистоте и порядке, не допуская ничего лишнего, мешающего на рабочем месте, а так же в проходах в радиусе 5 м не должно быть легко воспламеняющихся, а в радиусе 10 м взрывоопасных веществ. Перед началом работы следует: – привести в порядок одежду (брезентовая куртка надета на выпуск, брюки должны быть длинными); – проверить исправность средств индивидуальной защиты и приспособлений (щитков, темных стекол, рукавиц, и т.п.); – проверить исправность электросварочной аппаратуры заземление, кабеля, электрододержатели, вентиляции, свет; – прочно уложить и закрепить предмет (детали), подлежащие сварки. Во время работы необходимо: – быть внимательным не отвлекаться самому и не отвлекать других; – для защиты глаз и лица пользоваться щитком или маской не смотреть на электрическую дугу. Применять очки с простыми стеклами для отбивания шлака; – следить за исправностью оборудования, клеймами; – применять щиты для окружающих. После работы необходимо: – тщательно проверить рабочее место и вокруг чтобы не было возгорания; – выключить оборудование; – оставить в чистоте и порядке рабочее место сварщика; – о замеченных неисправностях на рабочем месте сообщить мастеру и без его указания к работе не приступать. 6. Заключение. В своей письменной экзаменационной работе я рассмотрел аппарат Форсаж 200ПА, произвел наладку данного аппарата. Закрепил знания по сборке и разборке ПА. В данной письменной экзаменационной работе рассмотрены вопросы по устройству, наладке и подготовке к работе автомата Форсаж 200ПА. В данной работе мы рассмотрели лишь некоторые из многочисленных видов технологий сварки, применяемых в промышленности. Рассмотрены вопросы по технологии сварки каркаса щитка с подбором сварочных материалов и охране труда при производстве пуско-наладочных и сварочных работ на автомате Форсаж 200ПА. 7. Список литературы: 1.Технология ручной дуговой и плазменной сварки и резки металлов: учебник для нач. проф. Образования/ В.В Овчинников.-2-е изд. Испр.-М: Издательский центр «Академия», 2012.-240с 2.Современные виды сварки: учеб. пособие для нач. проф. образования/ В.В. Овчинников.-2-е изд. Стер.-М.: Издательский центр «Академия», 2012-208с. 3.Источники питания и оборудования для электрической сварки плавлением: учебник для студ. Учреждений сред. Проф. Образования/В.С. Милютин,Р.Ф.Катаев.-2-е изд. Стер.-М: Издательский центр «Академия»,2013.-368с. 4.Оборудывание, механизация и автоматизация сварочных процессов: учебник для студ. Учреждений сред. Проф. Образования/В.В.Овчинников.-3-е изд. Стер.-М: Издательский центр «Академия»,2013.-256с. 5.Материалы и оборудование для сварки плавлением и термической резки: учебник для нач. проф. Образования/Г.Г.Чернышов.-М.: Издательский центр «Академия» 2012.-240с. 6. Конспекты лекций по специальности. 7. ГОСТ14771-76 «Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры». 8. ГОСТ2.312-72 «Единая система конструкторской документации. Условные изображения и обозначения швов сварных соединений». 9. Уголок равнополочный (ГОСТ 8509-93) 10.Сталь 08 (ГОСТ 1050-88) 11.Угловое соединение ( ГОСТ 15164-78-У2-ШЭ-<25) 12.Тавровое соединение (ГОСТ 14806-80-Т3-РИНn-<2-2Z100) 13.Стальная проволока (ГОСТ 2246-70) 14.Газ СО2 (ГОСТ 8050-85) Интернет ресурсы: http://metallicheckiy-portal.ru/marki_metallov/stk/08 http://www.rukikryki.ru/electo/190-sxema-svarochnogo-poluavtomata.html http://expertsvarki.ru/tehnologii/rezhimy-svarki.html http://www.metall-sk.net/index.php?option=com_content&view=article&id=41&Itemid=61 http://grpz.ru/production/civil/welding/item/svarochnyi-poluavtomat-invertornogo-tipa-Forsag-200PA http://ru.solverbook.com/spravochnik/svojstva-po-ximii/fizicheskie-i-ximicheskie-svojstva-uglekislogo-gaza/ |