Насосы-Касаткин. Насосы

Скачать 0.62 Mb. Скачать 0.62 Mb.

|

|

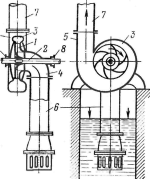

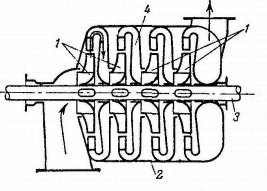

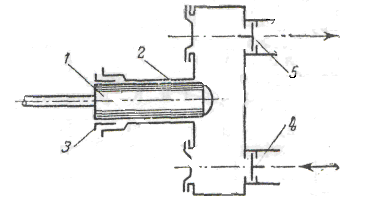

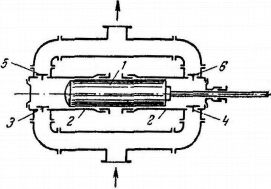

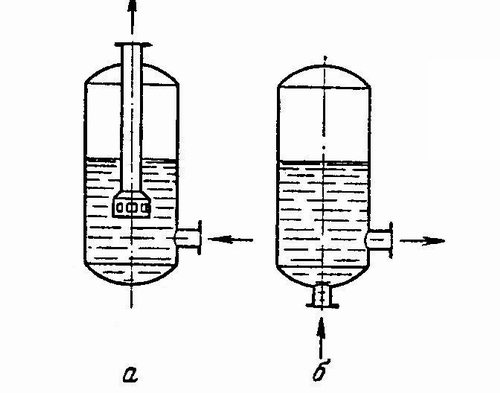

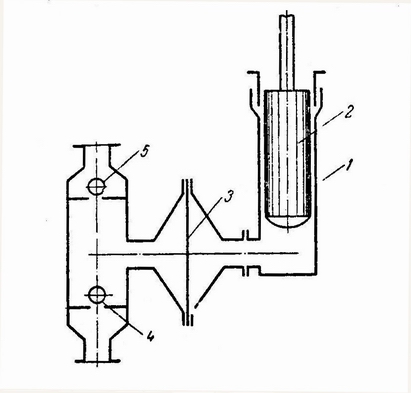

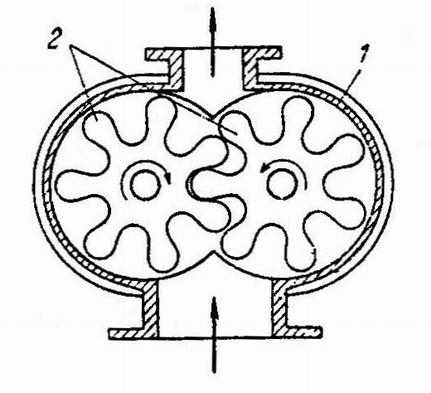

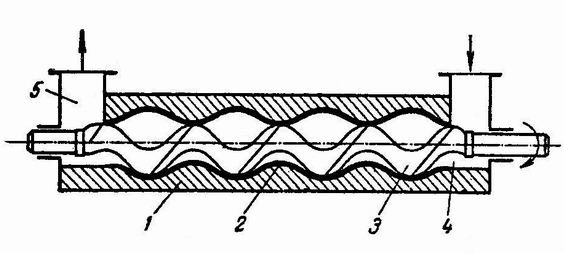

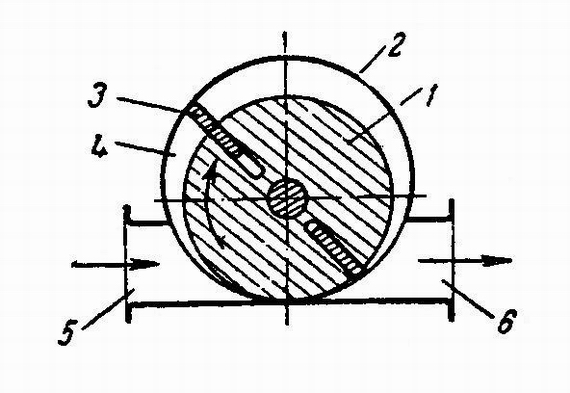

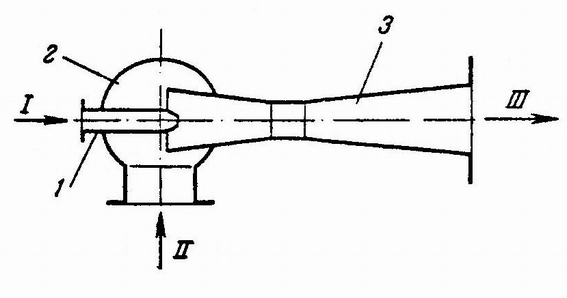

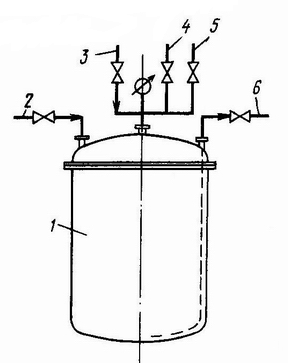

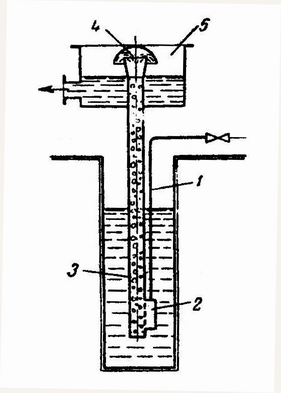

Насосы Касаткин А.Г. «Основные процессы и аппараты химической технологии» Перемешивание жидкостей (насосы). Центробежные насосы Принцип действия и типы насосов. В центробежных насосах всасывание и нагнетание жидкости происходит равномерно и непрерывно под действием центробежной силы, возникающей при вращении рабочего колеса с лопатками, заключенного в спиралеобразном корпусе. В одноступенчатом центробежном насосе (рис. 1) жидкость из всасывающего трубопровода 1 поступает вдоль оси рабочего колеса 2 в корпус 3 насоса и, попадая на лопатки 4, приобретает вращательное движение. Центробежная сила отбрасывает жидкость в канал переменного сечения между корпусом и рабочим колесом, в котором скорость жидкости уменьшается до значения, равного скорости в нагнетательном трубопроводе 5. При этом, как следует из уравнения Бернулли, происходит преобразование кинетической энергии потока жидкости в статический напор, что обеспечивает повышение давления жидкости. На входе в колесо создается пониженное давление, и жидкость из приемной емкости непрерывно поступает в насос.  Рис.1 Схема центробежного насоса: 1-всасывающий трубопровод; 2- рабочее колесо; 3- корпус; 4- лопатки; 5- нагнетательный трубопровод Давление, развиваемое центробежным насосом, зависит от скорости вращения центробежного колеса. Вследствие значительных зазоров между колесом и корпусом насоса разряжение, возникающее при вращении колеса, недостаточно для подъема жидкости по всасывающему трубопроводу, если он и корпус насоса не залиты жидкостью. Поэтому перед пуском центробежный насос заливают жидкостью. Чтобы жидкость не вылилась из насоса и всасывающего трубопровода при заливке насоса или при кратковременных остановках его, на конце всасывающей трубы, погруженном в жидкость, устанавливают обратный клапан, снабженный сеткой. Напор одноступенчатых центробежных насосов (с одним рабочим колесом) ограничен и не превышает 50 м. Для создания более высоких напоров применяют многоступенчатые насосы (рис.2), имеющие несколько рабочих колес 1 в общем корпусе 2, расположенных последовательно на одном валу 3. Жидкость, выходящая из первого колеса, поступает по специальному отводному каналу 4 в корпусе насоса во второе колесо (где ей сообщается дополнительная энергия), из второго колеса через отводной канал в третье колесо и т.д.  Рис. 2. Схема многоступенчатого насоса: 1- рабочее колесо; 2- корпус; 3- вал; 4- отвод канал Таким образом, ориентировочно (без учета потерь) можно считать, что напор многоступенчатого насоса равен напору одного колеса, умноженному на число колес. Число рабочих колес в многоступенчатом насосе не превышает пяти. Поршневые насосы Принцип действия и типы насосов. По числу всасываний или нагнетаний, осуществляемых за один оборот кривошипа или за два хода поршня, поршневые насосы делятся на насосы простого и двойного действия. В зависимости от конструкции поршня различают собственно поршневые и плунжерные (скальчатые) насосы. На рис. 3 представлен плунжерный горизонтальный насос простого действия, в котором роль поршня играет плунжер 1, двигающийся возвратно-поступательно в цилиндре 2, плунжер уплотняется при помощи сальника 3.  Рис. 3. Схема горизонтального плунжерного насоса простого действия: 1 — плунжер (скалка); 2 — цилиндр; 3 — сальник; 4 — всасывающий клапан; 5 — нагнетательный клапан Плунжерные насосы не требуют такой тщательной обработки внутренней поверхности цилиндра, как поршневые, а неплотности легко устраняются подтягиванием или заменой набивки сальника без демонтажа насоса. В связи с тем, что для плунжерных насосов нет необходимости в тщательной пригонке поршня и цилиндра, их применяют для перекачивания загрязненных и вязких жидкостей, а также для создания более высоких давлений. Такие насосы более распространены в химической промышленности, чем поршневые. Более равномерной подачей, чем насосы простого действия, обладают плунжерные насосы двойного действия. Горизонтальный плунжерный насос двойного действия (рис. 4) можно рассматривать как совокупность двух насосов простого действия. Он имеет четыре клапана – два всасывающих и два нагнетательных.  Рис. 4 . Схема горизонтального плунжерного двойного действия: 1- плунжер; 2- цилиндры; 3,4- всасывающие клапаны; 5,6- нагнетательные клапаны При ходе плунжера 1 вправо жидкость всасывается в левую часть цилиндра 2 через всасывающий клапан 3 и одновременно через нагнетательный клапан 6 поступает из правой части цилиндра в напорный трубопровод; при обратном ходе поршня всасывание происходит в правой части цилиндра через всасывающий клапан 4, а нагнетание – в левой части цилиндра через клапан 5. Таким образом, в насосах двойного действия всасывание и нагнетание происходят при каждом ходе поршня, вследствие чего производительность насосов этого типа больше и подача равномернее, чем у насосов простого действия. Для уменьшения неравномерности подачи и смягчения гидравлических ударов (например, при быстром закрытии вентиля на напорном трубопроводе) поршневые насосы снабжаются воздушными колпаками (рис. 5), которые устанавливают на входе жидкости в насос (на всасывающей линии) и при выходе ее из насоса (на нагнетательной линии). Воздушный колпак представляет собой буферный промежуточный сосуд, около 50% емкости которого занимает воздух. При ускорении движения поршня, т.е. когда в воздушный колпак поступает наибольшее количество жидкости, воздух, находящийся в последнем, сжимается. Избыток жидкости поступает в колпак и удаляется из него, когда подача становится ниже средней. При этом давление воздуха, находящегося в колпаке, изменяется незначительно (поскольку его объем гораздо больше объема поступающей жидкости) и движение жидкости в нагнетательном (или всасывающем ) трубопроводе становится близким к равномерному.  Рис. 5. Воздушные колпаки: а - на всасывающей линии; б - на нагнетательной линии Диафрагмовые (мембранные) насосы Эти насосы (рис. 6) относятся к поршневым насосам простого действия и применяются для перекачивания суспензий и химически агрессивных жидкостей. Цилиндр 1 и плунжер 2 насоса отделены от перекачиваемой жидкости эластичной перегородкой 3 – диафрагмой (мембраной) из мягкой резины или специальной стали, вследствие чего плунжер не соприкасается с перекачиваемой жидкостью и не подвергается воздействию химически активных сред или эрозии. При движении плунжера вверх диафрагма под действием разности давлений по обе ее стороны прогибается вправо и жидкость всасывается в насос через шариковый клапан 4. При движении плунжера вниз диафрагма прогибается влево и жидкость через нагнетательный клапан 5 вытесняется в напорный трубопровод. Все части насоса, соприкасающиеся с перекачиваемой жидкостью – корпус, клапанные коробки, шаровые клапаны, изготовляют из кислотостойких материалов или защищают кислотостойкими покрытиями.  Рис. 6. Схема диафрагмового (мембранного) насоса: 1- цилиндр; 2- плунжер; 3- диафрагма (мембрана); 5- нагнетательный клапан Шестеренные насосы Р  ис. 7. Схема шестеренного насоса: ис. 7. Схема шестеренного насоса:1- корпус; 2- шестерни В корпусе 1 такого насоса заключены две шестерни 2, одна из которых (ведущая) приводится во вращение от электродвигателя. Когда зубья шестерен выходят из зацепления, образуется разряжение, под действием которого происходит всасывание жидкости. Она поступает в корпус, захватывается зубьями шестерен и перемещается вдоль стенок корпуса в направлении вращения. В области, где зубья вновь входят в зацепление, жидкость вытесняется и поступает в напорный трубопровод. Одновинтовые (героторные) насосы В корпусе 1 насоса, в котором заключен цилиндр 2 с внутренней профилированной винтовой поверхностью, называемый обоймой, устанавливается однозаходный винт 3. Между обоймой и винтом образуются замкнутые полости, заполняемые при работе насоса жидкостью; при работе винта они перемещаются вдоль оси насоса. В произвольном сечении насоса, в том числе и в сечении, соответствующем входу жидкости в насос, при вращении винта объем полости 4 не остается постоянным, изменяясь от 0 до некоторого максимального значения (при определенном угле поворота винта). С увеличением объема полости 4 происходит всасывание жидкости, которая захватывается винтом и перемещается в осевом направлении к напорному трубопроводу .  Рис. 8. Схема одновинтового (героторного) насоса: 1- корпус; 2- цилиндр; 3- винт; 4- всасывающая полость; 5- напорный трубопровод Обоймы одновинтовых насосов и винты могут быть изготовлены из различных коррозионностойких материалов, что позволяет использовать эти насосы для перекачивания агрессивных жидкостей. Пластинчатые насосы Такой насос (рис. 9) представляет собой массивный цилиндр 1 с прорезями постоянной ширины (ротор), который расположен эксцентрично в корпусе 2. Вал ротора через сальник в торцевой крышке выводится из корпуса для соединения с валом электродвигателя. В прорези цилиндра вставляются прямоугольные пластины 3, которые при вращении ротора под действием центробежной силы плотно прижимаются к внутренней поверхности цилиндра, разделяя серповидное рабочее пространство 4 между корпусом и ротором на камеры. Объем каждой камеры увеличивается при движении пластины от всасывающего патрубка 5 к вертикальной оси насоса, в результате чего в камере образуется разряжение и происходит всасывание жидкости через патрубок 5. При движении пластины от вертикальной оси в направлении вращения объем камеры уменьшается и жидкость вытесняется из насоса в напорный трубопровод 6.  Рис. 9. Схема пластинчатого ротационного насоса: 1- ротор; 2- корпус; 3- пластины; 4- рабочее пространство; 5- всасывающий патрубок; 6- нагнетательный патрубок Струйные насосы В этих насосах (рис. 10) для перемещения жидкостей и создания напора используют кинетическую энергию другой жидкости, которую называют рабочей. В качестве рабочих жидкостей обычно применяют пар или воду.  Рис. 10. Струйный насос: I- рабочая жидкость; II- перекачиваемая жидкость; III- смесь; 1- сопло; 2- корпус насоса; 3- диффузор Рабочая жидкость I поступает с большой скоростью из сопла 1 через камеру смешения 2 в диффузор 3, увлекая за счет поверхностного трения перекачиваемую жидкость II. В наиболее узкой части диффузора скорость смеси рабочей и перекачиваемой жидкостей достигает наибольшего значения, а статическое давление потока в соответствии с уравнением Бернулли, становится наименьшим. Перепад давлений в камере смешения и диффузоре обеспечивает подачу жидкости II в камеру смешения из всасывающей линии. В диффузоре скорость потока уменьшается, но увеличивается потенциальная энергия давления, и жидкость под напором поступает в нагнетательнй трубопровод. Пароструйные насосы применяют в тех случаях, когда допустимо смешение перекачиваемой жидкости с водой, образующейся при конденсации пара, и одновременно ее нагревание. Такие насосы часто используют для подачи воды в паровые котлы. Монтежю Монтежю (рис. 11) представляет собой горизонтальный или вертикальный резервуар 1, в котором для перекачки жидкости используется энергия сжатого воздуха или инертного газа. Монтежю работает периодически.  Рис. 11. Монтежю: 1 - корпус; 2-6 - краны; 7 - труба для передавливания. Жидкость поступает в монтежю по трубе наполнения через открытый кран 2, для чего открывают кран-воздушник 3 (если наполнение происходит под атмосферным давлением) или кран 4, соединяющий монтежю с вакуум-линией (если наполнение происходит под вакуумом). При передавливании жидкости закрывают краны 2, 3 и 4 и открывают кран 6 на нагнетательной трубе 7 и кран 5 подачи сжатого воздуха, давление которого контролируется по манометру. После опорожнения монтежю закрывают краны 5 и 6 и открывают кран 3 сообщения монтежю с атмосферой. Достоинством монтежю является отсутствие в них движущихся частей, которые наиболее быстро разрушаются из-за истирания и коррозии. Поэтому монтежю применяют для перекачивания загрязненных, химически агрессивных и радиоактивных жидкостей не смотря на низкий КПД (10-20%). Воздушные подъемники (эрлифты) Подъемник (рис. 12) состоит из трубы 1 для подачи сжатого воздуха и смесителя 2, где образуется газо-жидкостная смесь, которая вследствие меньшего удельного веса поднимается по трубе 3. На выходе из нее газо-жидкостная смесь огибает отбойник 4. При этом из смеси выделяется воздух, а жидкость поступает в сборник 5.  Рис. 12. Воздушный подъемник: 1- труба для подачи сжатого воздуха; 2- смеситель; 3- подъемная труба; 4- отбойник; 5- сборник Воздушные подъемники имеют сравнительно низкий КПД (25-35%). Достоинством их является отсутствие движущихся частей. Сравнение и области применения насосов различных типов Данные о выпускаемых насосах собраны в специальные каталоги. Выбор насоса производят по заданной производительности и напору, который рассчитывают в соответствии со схемой трубопровода. Двигатель к насосу подбирают по установочной мощности (по уравнению Наибольшее распространение в химической промышленности получили центробежные насосы, которые имеют перед поршневыми ряд важных преимуществ. К ним относятся::1) высокая производительность и равномерная подача; 2) компактность и быстроходность (возможность непосредственного присоединения к электродвигателю); 3) простота устройства, что позволяет изготавливать их из химически стойких, трудно поддающихся механической обработке материалов (например, ферросилида, керамики и т.п.); 4) возможность перекачивания жидкостей, содержащих твердые взвешенные частицы, благодаря большим зазорам между лопатками и отсутствию клапанов; 5) возможность установки на легких фундаментах. КПД наиболее крупных и тщательно изготовленных центробежных насосов достигает 0,95; КПД поршневых насосов 0,9. Однако центробежные насосы небольшой и средней производительности имеют КПД на 10-15% ниже, чем поршневые. Это обусловлено наличием больших зазоров между полостями всасывания и нагнетания, через которые возможен переток жидкости, а также затратами энергии на неизбежное вихреобразование вблизи кромок лопаток вращающегося с большой скоростью рабочего колеса, которая преобразуется в тепло и рассеивается в окружающей среде. Такие потери резко возрастают для высоко вязких жидкостей, перекачивание которых центробежными насосами, вследствие резкого снижения КПД, экономически невыгодно. К недостаткам центробежных насосов следует отнести относительно низкие напоры, а также уменьшение производительности при увеличении сопротивления сети и резкое снижение КПД при уменьшении производительности. Поршневые насосы целесообразно применять лишь при сравнительно небольших подачах и высоких давлениях (в диапазоне 50-1000 атм. и выше), для перекачивания высоковязких, огне- и взрывоопасных жидкостей (паровые насосы), а также при дозировании жидких сред. В области больших подач (до 1500 Винтовые насосы могут быть использованы для перекачивания высоковязких жидкостей, топлив, нефтепродуктов и т.п. Эти насосы применяют в области подач до 300 Область применения одновинтовых (героторных) насосов ограничена производительностью 3,6 - 7 Пластинчатые насосы применяют для перемещения чистых, не содержащих твердых примесей жидкостей при умеренных производительностях и напорах. Для перекачивания вязких жидкостей, не содержащих твердых примесей, при небольших подачах (не выше 5-6 Вихревые насосы применяют для перемещения чистых маловязких жидкостей с небольшими подачами (до 40 Струйные насосы, монтежю и воздушные подъемники используют в производствах, где наличие движущихся и трущихся частей недопустимо. Как указывалось, струйные насосы можно применять лишь в тех случаях, когда допустимо смешение перекачиваемой жидкости с рабочей. Струйные насосы, монтежю и подъемники могут быть изготовлены из химически стойких материалов, но обладают низким КПД. |