Эксплуатация наклонно направленных насосных скважин by Уразаков. Насосных

Скачать 1.96 Mb. Скачать 1.96 Mb.

|

|

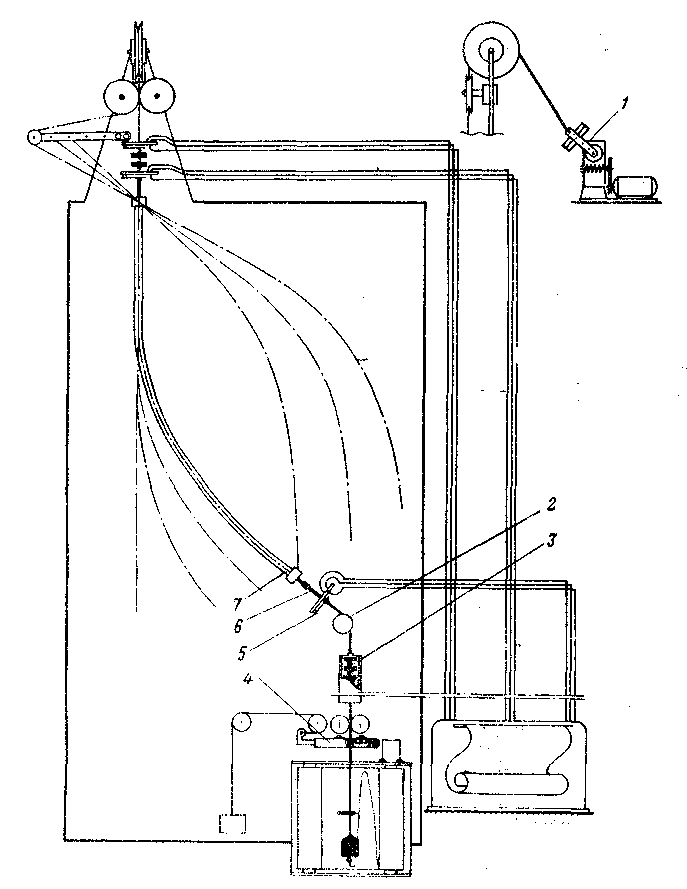

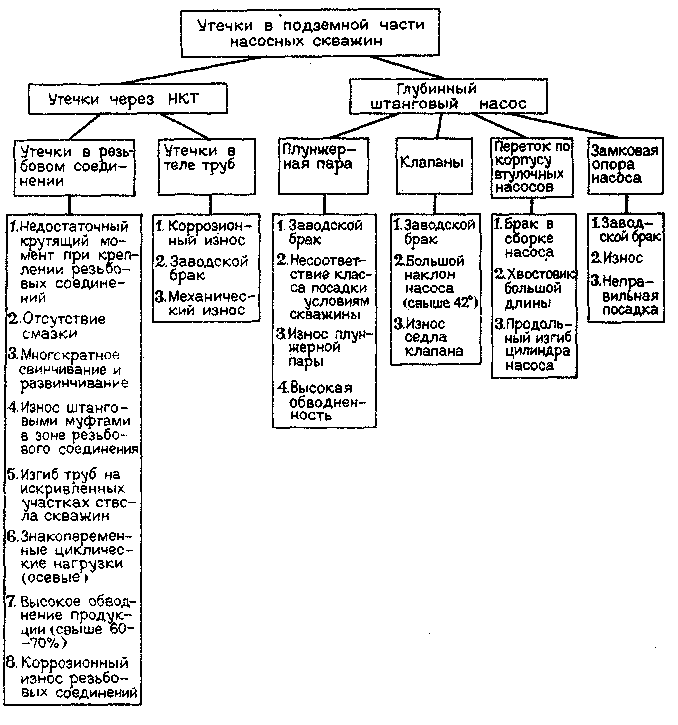

Примечание: dH =2,2 см; qн = 30,2 Н/м; λL = 5; hн = 25 м; λr =- 5; пн = 6 м-1;Sм = 30 см; F0н = 35 350 Н.  Рис. 8. Схема лабораторного стенда, моделирующего наклонно направленную скважину, оборудованную штанговой установкой На основе полученных критериев подобия спроектирован лабораторный стенд (рис. 8). Стенд включает механизм возвратно-поступательного движения 1, поворотные ролики 2, пары груз-пружина 3, модель колонны штанг 6 и насосных труб 7, модель глубинного насоса 4 и устройство для замера нагрузок 5 на привод. Расчеты показывают, что для нашего случая втулки должны иметь наружный диаметр 0,15 см при внутреннем диаметре 0,11 см Анализ табл. 5 показывает, что моделирование полной длины штанговой колонны выполнить сложно, так как при длине штанговой колонны 1000 м длина модели должна быть 200 м. Поэтому часть штанговой колонны моделируем латунной проволокой (соответствующей длине натуры 25 м), помещенной в трубу, моделирующую насосные трубы. Остальную часть модели выполняем в виде грузов, соединенных между собой цилиндрическими пружинами растяжения. При этом каждую пару груз-пружина изготовляем в соответствии с длиной натуры (100 м), это позволит перестановкой грузов выше или ниже проволоки имитировать глубину расположения изогнутого участка строла скважины. Расчет размеров груза и пружины производим следующим образом. Определяем удлинение проволоки, имитирующей длину натуры (100 м), затем выбираем пружину, имеющую удлинение ∆l при действии нагрузки NK. Для нашего случая: вес груза - 2,76 Н, пружина № 296, число рабочих витков - 9. 2.2. МЕХАНИЧЕСКОЕ МОДЕЛИРОВАНИЕ РАБОТЫ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ Довольно значительная часть подземных ремонтов скважин (ПРС) связана с неполадками НКТ. Только в 1988 г. в объединении "Башнефть" проведено 708 ремонтов, связанных с утечками в НКТ (около 5% от общего количества ПРС). Около 55% составили утечки в резьбовой части, остальные - по телу НКТ. Такое распределение видов утечек характерно для всех НГДУ. Наибольшее количество ремонтов из-за утечек отмечено в НГДУ "Южарланнефть", наименьшее - в НГДУ "Арланнефть", "Уфа-нефть". В остальных НГДУ доля ремонтов из-за утечек находится примерно на одном уровне. Анализ утечек по заводам-изготовителям показывает, что наибольшая аварийность характерна для НКТ производства Азтрубзавода, Руставского завода (табл. 6). По всем заводам-изготовителям сохраняется преобладание утечек в резьбовой части НКТ [5]. Как показали выборочные проверки, основные причины утечек в резьбовой части - это коррозия, дефекты изготовления и эксплуатации, а также работа НКТ в сложнонапряженном состоянии в ННС. Структура утечек приведена на рис. 9. Утечки по телу НКТ наблюдаются по трем причинам: скрытые заводские дефекты, истирание тела НКТ штангами в наклонно направленных скважинах и коррозия. Из-за коррозии произошло около 90% ремонтов, связанных с утечками по телу НКТ. Для защиты колонн НКТ рекомендуются ингибиторы коррозии типа К-2175, коррексид 7798, Нефтехим, Викор-1, Урал-2. Периодическая заливка ингибитора К-2175 позволила сократить Таблица 6 Распределение ремонтов, связанных с утечками в НКТ, по заводам-изготовителям (данные 1988 г.)

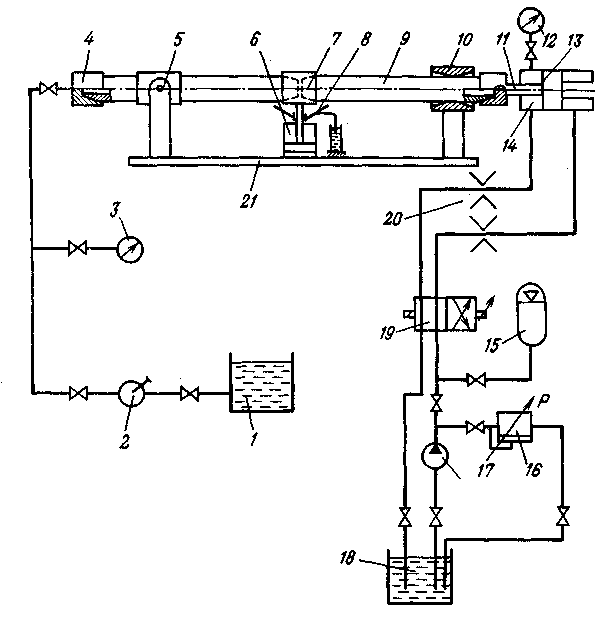

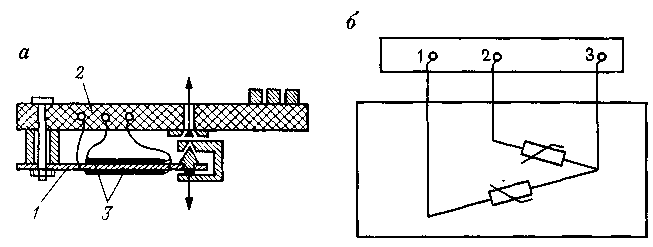

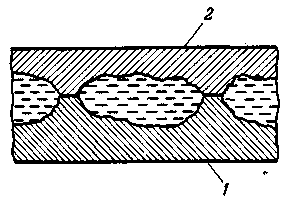

число ПРС из-за утечек в теле НКТ в 4 раза (НГДУ "Чек-магушнефть"). Анализ аварийности по новым НКТ (со сроком службы до 5 лет) показал, что из-за отсутствия опрессовки при проведении входного контроля труб происходит дополнительно до 3% "лишних" ремонтов от общего количества ПРС. Коррозионное разрушение характерно для НКТ всех заводов. Наиболее подвержены коррозии трубы Нижнеднепропетровского трубопрокатного завода, затем - японские и австрийские. Отклонение геометрических параметров резьбы приводит к ее размыву на трубах. Высок процент таких дефектов у труб Сумгаитского, затем Нижнеднепропетровского, Руставского, Каменск-Уральского заводов. Следует отметить высокое качество резьбовых соединений импортных труб. Существенный резерв сокращения подземных ремонтов - предупреждение спуска в скважины дефектных труб. Для этого необходимо проводить входной контроль НКТ. Методы и средства входного контроля качества НКТ даны в разработанном БашНИПИнефтью СТО 03-136-89 "Штанги насосные, трубы насосно-компрессорные и муфты к ним. Порядок проведения входного контроля". На продолжительность безотказной работы НКТ значительное влияние оказывают условия работы насосно-компрессорных труб в ННС, оценить которые в промысловых условиях крайне затруднительно либо вообще невозможно. Поэтому с целью повышения эффективности работы НКТ на искривленных участках скважины важное значение приобретают экспериментальные исследования по оценке влияния отдельных факторов [16].  Рис. 9. Структура утечек в подземной части УСШН Опыт эксплуатации колонн НКТ показывает, что в качестве основных факторов, определяющих условия их работы применительно к искривленным участкам ствола скважины, следует признать изменяющиеся во времени осевые нагрузки, вызывающие линейные деформации, давление рабочей среды, а также обусловленную искривлением ствола скважины деформацию от изгиба. Применительно к эксплуатации скважин с помощью штанговых скважинных насосов растягивающая нагрузка, действующая на муфтовое соединение НКТ на глубине Я, согласно [12] определяется по формуле где L - длина колонны насосных штанг; qm - вес 1 м НКТ; ρ - плотность жидкости; ру - давление на устье скважины; F -площадь кольцевого сечения над плунжером насоса. Моделирование осевых нагрузок, действующих на колонну НКТ, возможно с помощью силового гидроцилиндра, в котором необходимо создать давление где Fц - площадь рабочей поверхности поршня гидроцилиндра; P0 - давление внутри образца НКТ; Fm - площадь проходного сечения образца НКТ. Давление внутри образца НКТ Линейное удлинение насосных штанг и НКТ можно определить по формуле где g - ускорение свободного падения; Е - модуль упругости I рода для материала штанг и труб; Lш, Lт - длина штанг и труб соответственно; fш, fт - площадь сечения по металлу штанг и труб соответственно. С учетом выражений (16) и (19) линейную деформацию образца НКТ со штоком гидроцилиндра можно определить как где L0 , Lшт - длина образца НКТ и штока гидроцилиндра соответственно; f0, fшт - площадь сечения по металлу образца НКТ и штока цилиндра соответственно. Среднюю скорость движения головки балансира при ходе на величину S' можно рассчитать так: где п - число качаний балансира в минуту. Тогда время погружения муфтового соединения колонны НКТ на глубине Нсоставит С учетом (21) выражение (22) примет вид  Рис. 10. Схема стенда для исследования работы труб в ННС Для исследования работы труб в ННС спроектирован лабораторный стенд, в котором образец НКТ 9 с муфтовым соединением 7 устанавливается шарнирно в опоры 5 и 10 (рис. 10). Стенд монтируется на станине 21. Ручным насосом 2 из резервуара 1 во внутреннюю полость образца 9 через заглушку 4 нагнетается рабочая жидкость, давление которой контролируется манометром 3. Образец трубы изгибается винтовой опорой 6, выполненной совместно с накопителем 8 для сбора жидкости. Плунжерный насос 17 нагнетает масло из резервуара 18 в гидроцилиндр 13, управляемый золотниковым устройством 19 и диафрагмами 20. При создании избыточного давления в левой полости гидроцилиндра 14 через шток 11 и заглушку передается растягивающая нагрузка на образец, а при создании избыточного давления в правой полости образец сжимается. Регулятор давления 16 позволяет в процессе работы создавать в гидросистеме нормируемое давление, т.е. регулировать осевую нагрузку. Аккумулятор давления 15 сглаживает его колебания, возникающие вследствие неравномерности работы насоса 77 и гидроцилиндра 13. Давление в гидросистеме контролируется манометрами 3, 12 [16]. Стенд позволяет использовать результаты исследования на модели для прогнозирования работы колонны НКТ в искривленном участке ствола скважины. 2.3. КОЭФФИЦИЕНТ ТРЕНИЯ ШТАНГ И МУФТ С целью экспериментального исследования совместного влияния вязкости нефти, относительной скорости движения трущихся тел и удельной нормальной нагрузки на коэффициент трения муфт и штанг были созданы два стенда: для исследования на образцах в натуральную величину (горизонтальный стенд) и для исследования на уменьшенных образцах (моделирующий сильно искривленный участок ствола скважины). Горизонтальный стенд состоит из модели муфты или штанги 1 и модели насосной трубы 2 (рис. 11, а). Модель штанговой муфты имеет диаметр 46 мм. Диаметр отрезка трубы - 62 мм. Длина отрезка трубы равна 100 мм, что обеспечивает длину зоны касания трущихся элементов 1 и 2, равную длине натурного образца муфты. Образец штанги опирается на ролики 4 и соединен с приводом, обеспечивающим его возвратно-поступательное движение. Насосная труба через тензодатчик 3 соединена с регистрирующей аппаратурой. Прижимающая сила создается нагрузкой 2 на отрезок насосной трубы 5, приложенной к его середине через шарнирное соединение. Шарнирное приложение нагрузки обеспечивает возможность свободного поворота образца. Это соответствует  Рис. 11. Схема стенда для штанг и труб: а - для образцов в натуральную величину; б - для образцов штанг уменьшенных размеров представлению, что штанги из-за своей малой жесткости при изгибе не препятствуют повороту муфты. В этом случае соблюдаются условия моделирования трения при гидродинамическом режиме, когда образуется жидкостный смазочный клин между муфтой и трубой (условия однозначности согласно третьей теореме подобна). При исследовании трения натурных образцов штанг вместо цилиндра устанавливают отрезок штанги диаметром 19, 22, 25 мм. Для оценки влияния концевых эффектов были использованы отрезки труб двух длин: 100 и 200 мм. Влияние концевых эффектов не наблюдалось, и поэтому основное количество измерений проведено для отрезков 100 мм. Для определения влияния искривления ствола скважины на коэффициент трения штанг создан стенд уменьшенных размеров (рис. 11, б) [20]. Этот стенд представляет собой вращающееся колесо 2, по ободу которого сделана канавка 5, моделирующая искривленную насосную трубу - Штанга моделируется проволокой 3, расположенной в канавке и охватывающей часть колеса. Один конец проволоки прикреплен к датчику усилия 1. К другому концу приложена нагрузка 4, создающая прижимающую силу. Геометрическое подобие обеспечивается критериями подобия  где d - диаметр штанг; h - длина искривленного ствола скважины; λ - масштаб геометрического подобия; r - радиус искривления ствола скважины; индекс "н" соответствует размерам натуры, а индекс "м" - модели. Принимая λd = 20 и λh = 34 для интенсивного искривления ствола скважины 2 на 10 м, получаем rм = 0,2 м. В соответствии с полученными масштабами спроектирован и изготовлен стенд, имеющий диаметр колеса 400 мм, диаметр канавки 3,1 мм, диаметр проволоки 1,1 мм. Отношение диаметра проволоки к диаметру канавки равно отношению диаметра штанг 22 мм к внутреннему диаметру труб 62 мм, коэффициент геометрического подобия равен 20. Измерения проводили при угле охвата колеса проволокой, равном 900 , Контрольные измерения при угле охвата 1800 показали, что концевые эффекты не сказываются на результатах. В процессе трения значительную роль играет шероховатость трущихся поверхностей. В связи с этим с помощью профилометра была оценена шероховатость трущихся пар в новых образцах муфт, штанг и труб, а также проработавших на скважине. Измерения показали, что поверхность новых штанг и внутренняя стенка насосных труб имеют 4-5 класс чистоты, а за счет притирки во время работы чистота трущихся поверхностей достигает 7-8 класса. Это соответствует данным, приведенным в работе С.К. Кадымовой, согласно которым коэффициент трения в течение 8 ч работы трущихся пар снижается на 50%. Поэтому можно считать, что в реальных промысловых условиях муфты, штанги и трубы имеют малую шероховатость. Приведенные далее результаты получены для поверхностей 7-8 класса чистоты. Коэффициент трения для протяженных тел определяется из выражения f = F/N, где F - сила трения на единицу длины, Н/м; N - прижимающая сила на единицу длины, Н/м. При наличии смазки трение зависит от безразмерной величины, которая называется обобщенным числом Зоммерфельда [2] где μ - вязкость жидкости, Па*с; υ - относительная скорость трущихся тел, м/с. Верхняя граница диапазона числа Зоммерфельда, для которого необходимо провести исследование, определяется выражением Для штанговой насосной эксплуатации можно принять, что υmax = 1 м/с, μmax=0,1 Па*с. В условиях скважины Nmaxможетиметь очень малые значения, однако проведение исследований трения целесообразно, когда сила трения Fсущественна, т.е. сравнима с весом единицы длины штанг q. Для муфт это условие принимает вид: где lм - длина муфты; lш - длина штанги. Здесь принято, что сила трения составляет 1/10 веса штанг. Учитывая, что Так как q ≈ 30 Н/м, то из (23) имеем Из таких же соображений находим верхнюю границу для тела штанг Somax = 10-3. При определении нижней границы числа So для муфт и штанг воспользуемся известной из области машиностроения зависимостью  Рис. 12. Преобразователь усилий: а - обший вид; б - схема электрических соединений образом, если So > Somax, то трение соответствует малой прижимающей силе, когда трение вообще несущественно. Если So < Somin, то граничное трение со смазкой незначительно по сравнению с общим трением. В указанном диапазоне было проведено 102 опыта для муфт и 240 опытов для штанг. Силу трения регистрировали при помощи аппаратуры, включающей преобразователь усилий (рис. 12, а), состоящий из чувствительного элемента / в виде прямоугольника из упругого металла, установленного на текстолитовом основании 2. На поверхности чувствительного элемента в областях растягивающих и сжимающих деформаций наклеивают проволочные тензорезисторы 3. Выводы из резисторов, образующих смежные плечи активного полумоста, припаивают к контактам 1, 2, 3 (рис. 12, б) основания датчика. Принцип действия преобразователя заключается в передаче деформаций упругого элемента, испытывающего растягивающие усилия, к тензорезисторам. Деформируясь, тензорезисторы изменяют свое сопротивление, уменьшая его от сжатия и увеличивая от растяжения. Общее изменение сопротивления обоих плеч вызывает разбаланс всей мостовой схемы. Разность потенциалов, возникающая в измерительной диагонали моста, фиксируется на регистраторе в виде диаграммы усилий в функции времени. Типовая запись силы трения показана на рис. 13. По среднему значению записанной силы трения вычисляют коэффициент трения. На рис. 14 представлены результаты измерений на стенде, моделирующем сильно искривленный участок ствола скважины, и на горизонтальном стенде с использованием уменьшенных образцов. Результаты исследований свидетельствуют о том, что искривление ствола в геометрическом смысле не оказывает влияния на коэффициент трения и поэтому исследования на образцах в натуральную величину проведены на горизонтальном стенде.  Рис. 13. Типовая запись силы трения: 1 - v = 0,0146 м/с, N = 80 Н/м. μ = 59*10-3 Па*с; 2 - v = 0,0024 м/с, N = 50 Н/м. μ = 59*10-3 Па*с;  Рис. 14. Зависимость коэффициента трения от числа Зоммерфельда: 1 - для муфт; 2 - для штанг На рис. 14 кривая 1 представляет результаты измерений для муфт. Она имеет характерный вид зависимости коэффициента трения от числа Зоммерфельда для случаев трения смазанных тел [2]. Кривая f(So) состоит из падающего и восходящего участков, а в средней части достигает минимума. На падающем участке при малых значениях So трение происходит в режиме граничной смазки, а на восходящем при больших So - в режиме гидродинамической смазки. При средних So отмечается переходный (смешанный) режим смазки. Кривая 2 на рис. 14 построена по результатам измерений коэффициента трения тела штанг. Основное различие зависимостей коэффициентов трения муфт и штанг состоит в том, что для штанг граница перехода на режим граничного трения смещается в сторону увеличения числа Зоммерфельда. Гидродинамический режим характеризуется наличием жидкости, полностью разделяющей трущиеся поверхности. Так как  Рис. 15. Схема граничного слоя по Боудену: 1 - поверхность насосной трубы; 2 - поверхность штанг твердые детали не касаются друг друга, то износ практически не существует, а сопротивление движению определяется только вязкостью жидкости. Режим трения определяется обобщенным числом Зоммерфельда. При снижении числа Зоммерфельда ниже указанных значений невозможно обеспечить полное гидродинамическое разделение двух трущихся поверхностей, в этом случае возникает смешанный режим или режим граничного слоя. Режим смешанной смазки включает частичный контакт выступающих вершин неровностей и наличие достаточно большого количества смазки в полостях. На рис. 15 приведена схема граничного слоя по Боудену [2]. В этом случае сопротивление движению определяется как вязкостью смазочного слоя, так и задеванием вершин неровностей трущихся поверхностей. Нижняя граница смешанной смазки по экспериментальным данным находится ниже числа Зоммерфельда (10-5 для тела штанг и 10-6 для штанговых муфт). Дальнейшее снижение числа Зоммерфельда вызывает твердое трение (трение без смазки). При этом смазка между трущимися поверхностями полностью вытесняется и сопротивление движению вызывает взаимозадевание выступов неровностей. Коэффициент для граничного трения в общем случае может быть рассчитан так [11]: Для удобства проведения расчетов сил трения опытные данные аппроксимированы четырехпараметрической функцией, значения коэффициентов а, Ь, с, dпредставлены в табл. 7. Таблица7 | |||||||||||||||||||||||||||||||||||||||||||||||||||||