Научно-исследовательская работа. Научноисследовательская работа по теме Моделирование работы горизонтальных скважин с гидравлическим разрывом пласта

Скачать 1.2 Mb. Скачать 1.2 Mb.

|

1 2 В настоящее время в результате развития технологий проведения гидроразрыва пластов, разработки высокоэффективных жидкостей ГРП значительно расширился диапазон применения ГРП как метода интенсификации притока, заметно снизилась стоимость проведения работ, возросла их эффективность. Появились такие новые технологии и приемы проведения ГРП как: - большеобъемный ГРП; - поинтервальный ГРП с использованием безмуфтовых длинномерных труб (БДТ); - технология создания коротких и широких трещин – «концевое экранирование»; - технология предотвращения выноса пропанта из трещины «PropNet»; - технология предотвращения роста трещины по высоте; - различные технологии создания и контроля направленных трещин; - применение пропантов различных фракций при заполнении трещины ГРП; - применение высокоэффективных жидкостей ГРП и добавок к ним. Большеобъемный ГРП характеризуется большими объемами закачки жидкости разрыва и пропанта. Он требует большого количества техники и персонала. Закачка может длиться довольно долго с расходом более 8 м3/мин. Данная технология начала применяться и на месторождениях севера Западной Сибири. Поинтервальный ГРП с использованием безмуфтовых длинномерных труб применяется в настоящее время в основном в Канаде и США. Метод экономически эффективнее обычного поинтервального ГРП за счет сокращения времени проведения операций разрыва пластов, промывки ствола, освоения и т.д. Технология «концевого экранирования» (TCO) применяется для относительно высокопроницаемых пластов (проницаемость выше 0,05 мкм2), либо при большеобъемном ГРП. В первом случае она служит для создания коротких и широких трещин; при большеобъемном ГРП она позволяет увеличить ширину трещины для закачки в нее больших объемов пропанта. Увеличение ширины трещины достигается путем контролируемого распространения трещины до запланированной длины и последующего закрепления ее пропантом, закачиваемым с рабочей жидкостью. Благодаря фильтрационным утечкам рабочей жидкости через поверхность трещины, концентрация пропанта возрастает на фронте закачки, что приводит к образованию пропантных пробок вблизи конца трещины, которые препятствуют ее дальнейшему распространению. Закачка пропанта, продолжаемая после остановки роста трещины, позволяет повысить давление внутри трещины и увеличить ее раскрытие. Увеличение раскрытия закрепленной трещины приводит к увеличению ее проводимости. Технология BracketFRAC используется для предотвращения распространения трещины по высоте. Это достигается за счет того, что в одну из первых порций жидкости разрыва добавляется пропант, который осаждается в низ трещины и в результате при дальнейшей закачке рост трещины вниз не происходит. Коэффициент успешности технологии в среднем составляет 70 %. Данные технологии применяются компанией «Slumberger» («Шлюмберже») на месторождениях Западной Сибири [3]. Технологии моделируются в программном комплексе «FracCade». Для создания направленных трещин определяется поле естественного напряжения пород в пласте различными методами каротажа, кавернометрии и др. После этого в скважине производится направленная перфорация [15] по 20 направлению, перпендикулярному направлению минимального напряжения в пласте. Технология предотвращения выноса пропанта из трещины «PropNet» применяется для предотвращения интенсивного выноса пропанта из трещины. Она заключается в добавке в последнюю порцию пропанта специального стекловолокна определенной толщины и длины. Для применения отечественного серийно выпускаемого стекловолокна требуется проведение соответствующих лабораторных и промысловых исследований его свойств. Данная технология широко применяется компанией «Шлюмберже» при проведении ГРП на Ямбургском и Уренгойском ГКМ и позволяет значительно уменьшить вынос пропанта из трещины. В результате значительно меньшее количество пропанта попадает в газосборный коллектор и сепараторы. Следует отметить, что отечественные компании данную технологию пока не применяют. В настоящее время за рубежом существует и получила наибольшее распространение технология последовательной закачки в трещину пропантов, различающихся как по фракционному составу, так и по другим свойствам. Как правило, перед проведением гидроразрыва проводится повторная перфорация интервала, где планируется ГРП, перфораторами с высокой пробивной способностью или выполняется минигидроразрывс целью уточнения технологии основного ГРП, при этом жидкость разрыва закачивают с постоянным расходом до достижения давления разрыва. Через 20-30 мин закачка прекращается, забойное давление снижается, а трещина смыкается. Оценивается утечка жидкости разрыва в пласт и по поведению давления определяются проницаемость и приемистость пласта. Техника проведения гидравлического разрыва пласта Техника проведения процесса следующая. Проводится запакеровка эксплуатационной колонны на 15-20 метров выше кровли интервала перфорации, интервал пакеровки выбирается по диаграмме МЛМ. Устье скважины оборудуется устьевой арматурой. Затрубное пространство опрессовывается на давление 15 МПа с целью проверки герметичности пакера. В дальнейшем при проведении процесса давление на затрубном пространстве на уровне давления опрессовки с целью снижения нагрузки на резиновые манжеты, создаваемой подпакерным давлением во время проведения процесса. Для проведения гидравлического разрыва пласта используется 8 насосных агрегатов, причем 6 из них заняты на проведении процесса, 2 работают в холостом режиме. Нагнетание эмульсии производится при давлении разрыва при общей производительности агрегатов 1,8 м3/мин. В поток закачиваемой жидкости подается закрепляющий материал с концентрацией 150 кг/м3, которая постепенно увеличивается и в последние 20 мин составляет 500 кг/м3. Песок предварительно затаривается в пескосмесители и подается на всасывающий патрубок агрегатом. После прекращения подачи песка производится закачка продавочной жидкости 20 м3при темпе 2,4 м3/мин. Задвижка на буфере закрывается после проведения процесса, устье скважины оборудуется манометром и по нему снимается кривая падения давления, интерпретация которой позволяет определить радиус трещины. Из техники используются пескосмесители и агрегаты и, которые позволяют поднять давление на устье скважины до 45-60 МПа. Однако, при давлениях 60 МПа агрегаты эксплуатируются на пределе своих возможностей, т.е. при значительных глубинах и плотном продуктивном пласте возникают технические ограничения по давлениям, и соответственно расходу жидкости. При достижении упомянутых величин обычно происходит гидроразрыв пластов. Указанный диапазон давлений предопределяется различием литолого-физических, а в основном, прочностными характеристиками пластов и напряжениями в породе. Поэтому созданные ГРП трещины ориентированы в вертикальном направлении. По отечественной технологии для осуществления разрыва и переноса закрепляющего трещину материала используется специальная композиционная жидкость, где в аммонизированный водный раствор нитрата кальция (АРНК), составляющего 55-65% от общего объема жидкости (около 100 м3), добавлялись 30-43% нефти и 1,5-3,0% эмульгатора. Тип применяемого эмульгатора, в свою очередь, зависит от температуры наружного воздуха. Полиэмульсия АРНК характеризуется повышенными физическими характеристиками: плотность 1,18-1,24 т/м3, вязкость – 120-150 мПа*с, коэффициент консистенции – 0,8. Повышенные вязкость и консистенция жидкости предусматривались, чтобы обеспечить перенос песка, используемого в целях закрепления трещины, объем которого постоянен и составляет около 20т. Максимальная концентрация песка в жидкости достигала 500кг/м3. Для лучшего раскрытия трещин и исключения выпадения песка на забой скважины требовалась высокая скорость прокачки, которая оказалась технически осуществимой на уровне только 2,4 м3/мин[14]. По зарубежной технологии для закачки используется специальное насосное оборудование: эжекторные плунжерные горизонтальные насосы трехцилиндровые со сменной гидравлической частью (от 3" до 71/2,"), развивающие давление до 100 Мпа и расход 2,5м3/мин. Установлены теоретические (подтвержденные экспериментально) зависимости геометрических размеров трещины: длина х высота (площадь распространения разрыва), ширина от вязкости, количества закачиваемой жидкости, давления и темпов закачки. Их довольно сложная взаимосвязь отражена и решается на уровне компьютерного моделирования как до проведения работ на скважине, так и в процессе. Насосами обеспечивается высокая скорость прокачки жидкости 5,5 м3/мин и при относительно небольшой плотности пропанта (1,6 т/м3) в процессе операции выдерживается достаточно высокая (до 1000 кг/м3) концентрация переносимого закрепляющего материала. Через определенное расчетное время, по мере перехода (под действием деструктора) из гелеобразного состояния в более подвижное жидкое, закачанный флюид постепенно удаляется из трещины. Наличие длинных трещин, как известно, может способствовать нежелательным преждевременным прорывам закачиваемых вод. Помимо изложенного немаловажным является и существенное различие в очередности операций при пуске скважины в работу. Так, непосредственно после ГРП по зарубежной технологии проводится отработка скважины на излив через различные штуцера в возрастающей последовательности их диаметров: 2, 4, 8мм; тем самым обеспечивается плавное увеличение депрессии в призабойной зоне, сопровождающееся выносом жидкости гидроразрыва, укреплением горным давлением пропанта в трещине и подключением в работу объекта разработки. Как следует из вышеизложенного, во всем процессе работ ГРП в среду коллектора призабойной зоны извне водная фаза не привносится, что благоприятствуют движению и извлечению нефтяной фазы. Другим методом проводится гидравлический разрыв пласта по отечественной технологии. Сразу после проведения ГРП осуществляется глушение скважины соленым растворов с последующим срывом пакера и подъемом НКТ. Затем спускается насосное оборудование и начинается эксплуатация скважины. Таким образом, по отечественной технологии весь процесс от начала ГРП до последующего пуска скважины в работу практически постоянно сопровождается присутствием в призабойной зоне и трещине водной фазы. В промысловой практике раствор должным образом не фильтруется, поэтому в скважину закачивается много инородных веществ песчано-глинистого состава. Содержание их настолько велико, что нередко является причиной выхода из строя насосного оборудования. Отсюда несложно представить степень кольматации проницаемых прослоев в интервале перфорации, трещине гидроразрыва и неизбежного снижения за счет этого продуктивности скважин[13]. Выбор объектов и скважин для гидравлического разрыва пласта Успешность гидроразрыва определяется правильным выбором объекта для проведения операции. Для предотвращения перетока жидкости гидроразрыва по заколонному пространству необходимо произвести расчет допустимой и максимальной репрессий, возникающих при ГРП. Допустимая репрессия Рр, МПа, определяется из выражения [8] Рр = Р1* L , (1.1) где - Р1 - предельный перепад давления на метр цементного кольца, равный 1,5 - 2,0МПа/м; L - расстояние от нижних (верхних) отверстий интервала перфорации до проницаемого пласта, м (не менее 10 м). Максимальная репрессия Рmax, МПа, возникающая в процессе гидроразрыва пласта определяется из выражения Рmax = Рзаб - Рплтек , (1.2) где -Рзаб - забойное давление при разрыве пласта, МПа; Рплтек - текущее пластовое давление, МПа[12]. Сравниваются величины допустимой и максимальной репрессий. В случае превышения допустимой репрессии над максимальной, т.е. при отсутствии перетока жидкости гидроразрыва по заколонному пространству на скважине проводится гидроразрыв пласта. При максимальной репрессии больше допустимой на скважине проводятся ремонтно-изоляционные работы. Перспективными для гидроразрыва за счет приобщения к разработке зон и пропластков, не дренированных ранее, являются пласты неоднородные по простиранию и расчлененные по толщине. Толщина глинистых экранов, отделяющих продуктивный пласт, подлежащий локальному гидроразрыву от непродуктивных коллекторов, должна быть не менее 6,0 м [8]. Толщина литологических экранов между объектами, подвергаемыми поинтервальному ГРП, должна быть не менее величины от 12,0 до 14, м согласно технологии фирмы Halliburton. Эффективная толщина пласта, подвергаемого ГРП, должна быть: - при локальном гидроразрыве не менее 10,0 м; - при большеобъемном гидроразрыве не менее 20,0м. Исходя из прочностных характеристик расклинивающего материала, применяемого для закрепления трещины гидравлического разрыва пласта, глубина залегания пласта не должна превышать: - при использовании прочного и окатанного кварцевого песка 2400 м [9]; - при использовании искусственного пропанта 4000м [8]. Поля напряжений в пласте, для выполнения направленной перфорации и создания направленной трещины в пласте в процессе гидроразрываопределяются геофизическими методами [11]. Выроботанность извлекаемых запасов пластов, находящихся на поздней стадии разработки, не должна превышать 30% [10, 11], а текущее пластовое давление предлагаемого объекта для проведения операции должно быть не менее 75% от первоначального. При этом обводненность продукции должна быть не более 30%, а коэффициент песчаности должен быть не менее 0,3. Гидроразрыв не производится в технически неисправных скважинах, имеющих: - нарушение, смятие эксплуатационной колонны или хвостовика; - негерметичность эксплуатационной колонны или хвостовика; - недоподъем цементного раствора или плохое состояние цементного камня за обсадной колонной. Учитывая высокие давления при закачке больших объемов расклинивающего материала, большие потери давления на трение, повышенные нагрузки на все скважинное оборудование, колонну и цементное кольцо, техническое состояние скважины должно отвечать требованиям надежности и исключения риска промышленной безопасности [13]. Крепление эксплуатационных объектов должно обеспечивать надежное разобщение флюидосодержащих горизонтов друг от друга, отсутствие перетоков газа, газоконденсата и минерализованных вод между пластами. Затрубное пространство должно иметь полное заполнение тампонажными смесями (по данным цементомера ГГК) и качественное сцепление тампонажного камня с колонной и стенкой скважины (по данным акустического цементомера). Установленное устьевое оборудование с рабочим давлением в соответствии с ожидаемым устьевым давлением должно обеспечивать герметизацию устья скважины в случае ГНВП с учетом дополнительного давления, необходимого для их ликвидации [12]. Ниже продуктивного пласта должен быть зумпф, предусмотренный проектом на бурение. Внутренний диаметр эксплуатационной колонны должен обеспечивать спуск специального оборудования, применяемого при различных методах ГРП. Механика трещинообразования

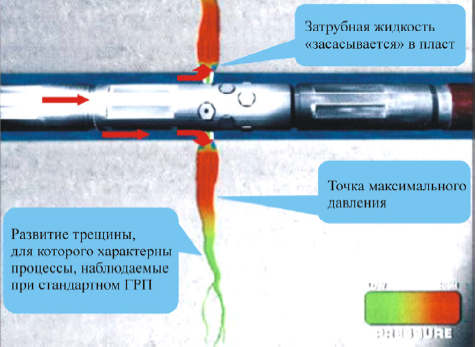

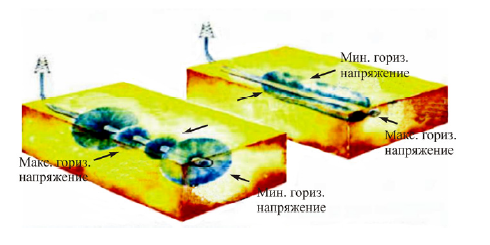

Технология проведения гидроразрыва пласта в горизонтальных скважинах Проблема селективных ГРП в горизонтальных и вертикальных скважинах успешно решается при объединении технологий гидропескоструйной перфорации и ГРП («струйный» ГРП). Технология селективного создания трещин при «струйном» ГРП состоит в предварительной резке колонны, образовании серии каверн путем проведения гидропескоструйной перфорации (ГПП) и разрыве пласта из них. При выполнении ГПП энергия давления смеси жидкости и песка в колонне НКТ трансформируется в кинетическую энергию скоростной струи [9]. В образованной полости скорость струи снижается, статическое давление в полости возрастает, и при определенных параметрах струи и давления в кольцевом пространстве происходит инициация образования трещины [10]. Инициируемые из серии отверстий перфоратора трещины формируют общую трещину, поэтому путем соответствующего размещения перфорационных отверстий обеспечивается возможность точного позиционирования интервала начала развития трещины (рисунок 1.3).  Рисунок 1.7 - Схема проведения ГРП + ГРП в скважине Давление в полостях каверн при «струйном» ГРП максимально, жидкость из них распространяется в образующейся трещине, давление снижается из-за трения о стенки трещины. В результате давление в трещине, в зоне ее контакта с перфорационными отверстиями, устанавливается выше бокового горного давления и часть жидкости из трещины поступает обратно в колонну скважины, повышая в ней давление. С другой стороны, в зоне окон «струйного» нагнетания жидкости, создается разрежение (эффект эжектора) и часть жидкости из затруба вовлекается в полость (рисунок 1.3). Таким образом, между отверстиями перфорации и окнами эжекции в колонне образуется циркуляционный поток жидкости. При давлении в затрубе выше бокового горного, когда ширина трещины у ствола скважины в зоне перфорации достаточно большая, этот поток способен выносить частицы нагнетаемого проппанта из трещины в колонну, приводя к их осаждению и образованию пробок. При низком давлении в затрубе трещина в зоне интервала перфорации сжимается и проппант намывается в ней заполняя все свободное пространство, то способствует формированию высоко проводящей трещины [11]. Основной особенностью проведения «струйного» ГРП в горизонтальной скважине является возможность образования вертикальной трещины вдоль или поперек ствола (рисунок 4). Для инициации трещины поперек ствола используется перфоратор с размещением насадок по его радиусу, диаметр их отверстий определяется проектным расходом жидкости при проведении гидроразрыва. При необходимости образования трещины вдоль ствола насадки перфоратора располагаются в одной плоскости с фазировкой 180°, в скважине плоскость размещения насадок должна быть ориентирована вертикально. В вертикальной скважине при расположении насадок в плоскости, параллельной оси НКТ, попарно ориентированными в разные стороны в ходе ГПП инициируется вертикальная трещина в противоположных сторонах обсадной колонны. В горизонтальной скважине при размещении насадок по радиусу перфоратора образуется трещина, перпендикулярная стволу, а при размещении насадок по длине перфоратора – в плоскости оси ствола (рисунок 4). Это обеспечивает высокую вероятность начальной ориентации плоскости трещины в плоскости расстановки сопел перфоратора, т.е. создает условия для реализации направленного ГРП [12].  Рисунок 1.8 - Схема развития трещины ГРП в зависимости от фильтровой части горизонтальной скважины относительно естественного поля напряжений продуктивного пласта (перпендикулярно оси ствола и по оси ствола) Применение ГРП как элемента системы разработки, т.е. создание гидродинамической системы скважин с трещинами гидроразрыва, дает увеличение темпа отбора извлекаемых запасов, повышение коэффициента извлечения нефти [13]. Анализ результатов внедрения ГРП в скважинах с горизонтальным окончанием показывает, что этот метод обычно применяют в изолированно выбираемых добывающих скважинах. Проектирование проведения ГРП на объекте должно осуществляться на основе комплексного гидродинамического анализа процесса разработки с моделированием гидроразрывов в конкретных скважинах. Эффекты гидроразрыва пласта при моделировании играют ключевую роль при определении фильтрационных потоков, происходящих в пласте, при прогнозировании основных показателей разработки. На сегодняшний день практика массового ГРП в низкопроницаемых коллекторах приобретает все большую актуальность. Известно много способов моделирования эффектов ГРП: локальное измельчение сетки – LGR (явный метод), использование отрицательных скин-факторов, специальных корреляций; а также вычисление и использование модифицированных коэффициентов «пласт-скважина», о котором и будет рассказано в данной работе (метод дополнительных соединений). Данный метод как раз применим для большеобъемного ГРП с размером полудлины трещины ГРП, превышающим размеры расчетных ячеек; позволяет учесть геометрические характеристики трещины, а также сократить время на расчет модели. Его можно использовать на полномасштабных и секторных моделях с большим числом скважин. Как известно, трещина в продольном сечении представляет собой вытянутый эллипс, и приток к эллипсу можно представить аналогично формуле Дюпюи. С другой стороны, дебит скважины можно определить, используя формулу Писмана (для трещины, вскрывающей несколько ячеек). Для нахождения коэффициентов соединения или множителей проницаемостей были рассмотрены различные структуры эллипсов для разных размеров расчетных ячеек и параметров трещины. Были рассчитаны отношения соответствующих длин дуг эллипсов – доли притоков, определены коэффициенты соединения [6]. В рамках исследования [7] рассматривались теоретические вопросы, связанные с анализом нестационарного гидродинамического режима одной и двух пересекающихся трещин различного азимута с учетом их гидравлического сопротивления в неограниченном однородном пласте. Выполнена оценка эффективности повторного ГРП при различных углах раскрытия. Получены явные аналитические выражения для продуктивности скважины и псевдоскин-фактора. При принятии решения о проведении ГРП в скважине с горизонтальным стволом крайне редко рассматривается эффективность этого мероприятия с учетом всей пластовой системы и расстановки добывающих и нагнетательных скважин. Возможно, с этим связаны негативные последствия применения ГРП в ГС, отмечаемые в некоторых случаях [5, 6]. Выбор ГС для проведения ГРП и оптимизация параметров трещин, обеспечивающих баланс между фильтрационными характеристиками пласта и трещины, должны осуществляться с учетом геолого-физических свойств объекта, распределения напряжений в пласте, определяющего ориентацию трещин, системы заводнения и расстановки скважин [14]. Определяющими факторами успешности ГРП становятся: правильный выбор объекта для проведения операций, использование технологий гидроразрыва, оптимальных для данных условий, и обоснованный подбор скважин для обработки. Общепринятый подход к оценке эффективности гидроразрыва в вертикальной скважине (который состоит в анализе динамики добычи нефти только обработанных скважин, при этом за базовые принимают дебиты до ГРП, а дополнительная добыча рассчитывается как разница между фактической и базовой добычей по данной скважине) не может быть использован при определении успешности ГРП для скважины с горизонтальным окончанием [1]. Эффект от проведения ГРП неодинаково проявляется в работе отдельных скважин, поэтому необходимо рассматривать не только прирост дебита каждой скважины вследствие гидроразрыва, но и влияние взаимного расположения скважин, конкретного распределения неоднородности пласта, энергетических возможностей объекта и др. Поэтому ГРП должен осуществляться с учетом вышеперечисленных факторов в скважинах с горизонтальным окончанием [9]. Практика применения ГРП и научно-исследовательские работы показывают, что эффект от проведения ГРП неодинаково проявляется в работе отдельных скважин, поэтому необходимо рассматривать не только прирост дебита каждой скважины вследствие гидроразрыва, но и влияние интерференции скважин, неоднородности пласта, энергетических возможностей объекта и др. Выбор скважин для обработок и оценка эффективности ГРП должен осуществляться не бессистемно, а на основе детального изучения гидродинамики процесса разработки участка пласта или месторождения в целом [5]. При проектировании разработки месторождений в низкопроницаемых коллекторах необходимо рассматривать вариант с применением ГРП. Комплекс работ по «струйному» ГРП в скважинах с горизонтальным окончанием производится в следующем порядке: - выбор скважин для проведения «струйных» ГРП и обоснование типа трещин ГРП для горизонтальных скважин (параллельные или перпендикулярные стволу); - обоснование интервалов ствола, из которых необходимо создание трещин ГРП; - определение геометрических параметров создаваемых трещин и оценка степени их влияния на продуктивность прослоев, в пределах которых они созданы; - проектирование технологии проведения «струйного» ГРП, разработка плана работ; - выполнение операций в соответствии с утвержденным планом. Комплексный подход к проектированию ГРП требует рассмотрения этой технологии не только как средства обработки призабойной зоны скважин, но и как элемента системы разработки. Разработанная методика позволяет учесть эту особенность и охватывает основные этапы проведения «струйного» ГРП. Предварительный выбор объектов-кандидатов для проведения «струйных» ГРП в скважинах осуществляется на основе следующих критериев: - выработанность извлекаемых запасов не должна превышать 30%; - учет неоднородности пласта по простиранию и расчлененность по толщине, обеспечивающие высокую эффективность гидроразрыва за счет приобщения к разработке зон и пропластков, не дренируемых ранее; - запас пластовой энергии и эффективная нефтенасыщенная толщина пласта, достаточные для значительного и продолжительного увеличения дебитов скважин после гидроразрыва и, следовательно, обеспечивающие окупаемость затрат на проведение ГРП; - нефтенасыщенная толщина пласта должна быть не менее 3м; -отношение текущего пластового давления к начальному при проведении ГРП должно быть не менее 0,9; Основным назначением «струйных» ГРП в горизонтальных и наклонно-направленных скважинах является интенсификация дренирования отдельных слабо работающих интервалов пласта и исключение при проведении ГРП вскрытия трещиной водо- и газонасыщенных слоев. Выявление этих интервалов в работающих скважинах осуществляется на основе исследования профилей притока, анализа потенциального и фактического дебитов скважины, динамики обводнения ее продукции; в скважинах после бурения – на основе интерпретации данных геофизических исследований [11]: - проведение термогидродинамических исследований скважин по многодатчиковой технологии стационарной термометрии с использованием струйного насоса (данная технология описана в работах); - интерпретация результатов термометрии и обработка индикаторных диаграмм и кривых восстановления давления проводятся согласно опубликованным работам; - оценка притока из выделенных прослоев по стволу скважины: наиболее перспективными являются пропластки с наиболее низкой проницаемостью и слабым притоком, которые после создания гидроразрыва обеспечат приток и выработку, аналогичную работающим интервалам. Определение геометрических параметров создаваемых трещин и оценка степени их влияния на продуктивность прослоев, в пределах которых они созданы, осуществляется в следующей последовательности: - определение направлений локальных напряжений; - по результатам определения максимального и минимального главного напряжений – определение ориентации трещин в ГС; - с учетом расположения нагнетательных и добывающих скважин на участке предварительно определяется перераспределение фильтрационных потоков при создании трещин в горизонтальном стволе в направлении, параллельном минимальному главному напряжению; - расчет по аналитическим зависимостям вариантов прогнозного дебита горизонтальной скважины с различным количеством и длинами трещин гидроразрыва; - создание (если нет) и расчет наиболее оптимальных вариантов, полученных по результатам аналитических расчетов на постоянно действующей геолого-технологической модели планируемого участка пласта; Технологии для планирования или определения ориентации трещин могут быть классифицированы на активные технологии (используют проведение наклономера или скважинные сейсмические инструменты), технологии каротажа (используют забойные телевизоры) и пассивные технологии определения направления трещин (используют анализ ориентированного отобранного керна). Активные технологии прослеживают геофизические свойства трещины на большие расстояния [6]. Только детальный гидродинамический анализ и математическое моделирование участка пласта или объекта в целом позволяет проанализировать влияние распределения неоднородности пласта и интерференции скважин, определить параметры и оптимальное размещение трещин гидроразрывов в горизонтальном стволе на объекте. Наиболее высокая эффективность ГРП может быть достигнута при проектировании его применения как элемента системы разработки с учетом системы размещения скважин и оценки их взаимовлияния [11]. Данная методика может служить инструментом для выбора скважин для проведения гидроразрыва пласта как на стадии предварительного анализа [15], так и на стадии детального геолого-гидродинамического моделирования[12]. ЗАКЛЮЧЕНИЕ По результатам написания данной работы можно сделать следующие выводы: - в работе произведен анализ применяемых в отечественной и мировой практике методов бурения горизонтальных скважин их эффективности; - рассмотрены особенности технологии проведения гидроразрыва пласта, показания и ограничения на использование такого метода увеличения нефтеотдачи. Результаты проведенных исследований наглядно показывают актуальность изучения влияния геологических факторов, влияющих на эффективность ГРП, а также создания технологий, позволяющих смоделировать данный процесс. СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВАзиз Х., Сеттари Э. Математическое моделирование пластовых систем. – М.: Недра. – 1982. – 408 с. Булатов А. И., Просенова Ю. М., Шаманов С. А. Техника и технология бурения нефтяных и газовых скважин: Учеб.для ВУЗов-М: ООО «Недра-Бизнесцентр». Васильев В. А. Гунькина Т. А. Единый подход к расчету зоны дренирования скважинами различной конфигурации. Нефтепромысловое дело, 2013, № 4, с.5. Ибрагимов А.И. Математическое моделирование разработки газовых месторождений горизонтальными скважинами в трехмерной постановке // Газовая промышленность - № 7. – 1997. Идельчик И.Е. Справочник по гидравлическому сопротивлению фасонных и прямых частей трубопроводов. ЦАГИ им.проф. Н.Е.Жуковского, 1950. Каневская Р. Д. Математическое моделирование разработки месторождений нефти и газа с применением гидравлического разрыва пласта, Москва: Недра, 1992. Коротаев Ю.П., Киреев В.А. Оценка эффективности работы вертикальных ответвлений горизонтальных скважин // НТ сб. по геологии, разработке, транспорту и использованию газа. ВНИИГаз. – Вып. 8. – М.: Недра, 1968. Муслимов Р.Х., Сулейманов Э.И., Рамазанов Р.Г. и др. Система разработки нефтяных месторождений с горизонтальными скважинами // Геология, геофизика и разработка нефтяных месторождений. - №4. -1996, С 26-33. Никитин Б.А., Басниев К.С., Алиев З.С. и др. Влияние толщины переходной зоны на производительность горизонтальных скважин и параметры определяемые по результатам их исследования // НТ сб. ИРЦ РАО «Газпром», - 1998. Сохошко С.К. Регулирование профиля притока к пологому стволу газовой скважины/ С.К. Сохошко, В.К.Романов, И.И.Клещенко, В.Ф. Штоль// «Газовая промышленность». - М., 2006. - №12. – С. 67-68. Сохошко С.К. Приток к пологой газовой скважине с боковым стволом // «Газовая промышленность». - М., 2008. - №1. – С. 65-67. Сохошко С. К., Колев Ж. М. Профиль притока к пологому стволу нефтяной скважины на стационарном режиме // Нефтепромысловое дело. — М.: ВНИИОЭНГ. — 2014. —№ 3. —c. 33–40. 13. Усачев П. М. Гидравлический разрыв пласта. — М.: Недра, 1986 г 15. Ковтун, В.В. Исследование эффективности гидроразрыва пласта на примере Ватьеганского месторождения/ В.В. Ковтун// Вестник науки и образования. – 2019. – № 12. – с. 10 – 13 15. Хасанова, А.И. Эффективность применения гидроразрыва пласта в условиях бавлинского месторождения/А.И. Хасанова, Э.М. Альмухаметова // Проблемы сбора, подготовки и транспорта нефти и нефтепродуктов. – 2016. – №1.– с.7-14. 16. Потапов, Д.С. Анализ эффективности проведения гидроразрыва пласта как метода интенсификации на южнохарампурском месторождении/ Д.С. Потапов// Академический журнал Западной Сибири. – 2016. – №5 –с.35-37. 17. Репник, А.А. Влияние хрупкости и пластичности сланцевых формаций на эффективность гидроразрыва пласта/ А.А. Репник, В.А. Бочкарев // Нефтепромысловое дело. – 2016.– № 6.– с. 26-35. 1 2 |

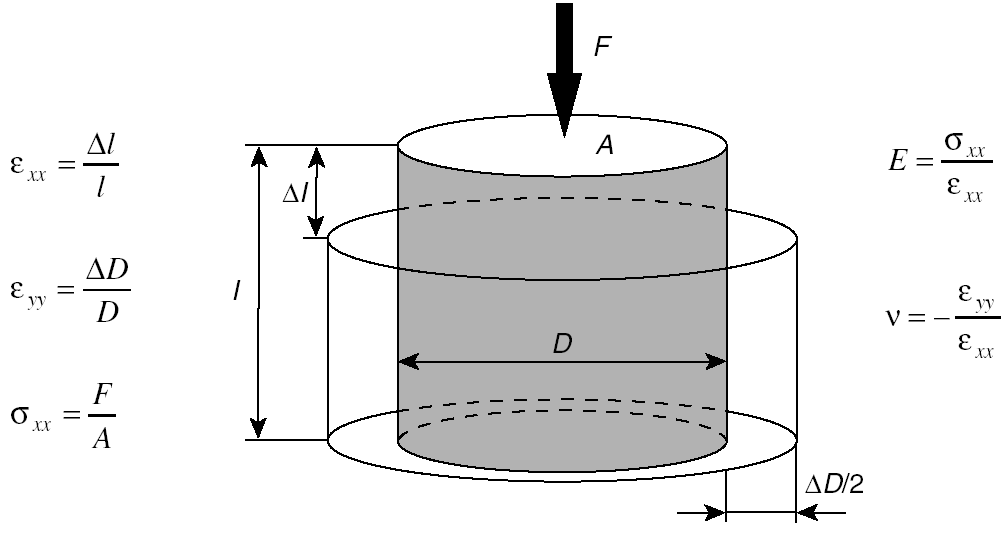

)и коэффициент Пуассона (

)и коэффициент Пуассона ( ). Они рассчитываются из вертикального напряжения (

). Они рассчитываются из вертикального напряжения ( ), вертикальной деформации (

), вертикальной деформации ( ), и горизонтальной деформации (

), и горизонтальной деформации ( ), как показано на рисунке.

), как показано на рисунке.

(1.3)

(1.3) – расстояние от центра трещины,

– расстояние от центра трещины,  – полудлина (расстояние от фронта до центра), а

– полудлина (расстояние от фронта до центра), а  – постоянное давление, действующее на стороны трещины изнутри. Из уравнения 1.1 максимальная ширина в центре равна

– постоянное давление, действующее на стороны трещины изнутри. Из уравнения 1.1 максимальная ширина в центре равна , (1.4)

, (1.4) , определяемое как разность между внутренним давлением и наименьшим главным напряжением, действующим снаружи и пытающимся сомкнуть эту трещину [HubbertandWillis, 1957; HaimsonandFairhurst, 1967].

, определяемое как разность между внутренним давлением и наименьшим главным напряжением, действующим снаружи и пытающимся сомкнуть эту трещину [HubbertandWillis, 1957; HaimsonandFairhurst, 1967]. , где

, где  есть расстояние от вершины. Величина, используемая для характеристики «уровня бесконечности» — это коэффициент интенсивности напряжений

есть расстояние от вершины. Величина, используемая для характеристики «уровня бесконечности» — это коэффициент интенсивности напряжений  , определяемый как множитель функции

, определяемый как множитель функции  (1.5)

(1.5) , называемое вязкостью разрушения (или трещиностойкостью). Если коэффициент интенсивности напряжений на вершине трещины выше этого критического значения, трещина будет распространяться, в противном случае — нет. Вязкость разрушения является полезной величиной для расчетов безопасности, когда единственная забота инженера состоит в том, чтобы избежать образования трещин. Однако, в стимуляции скважин, где главная цель инженера — создать и распространить трещину, эта концепция обнаруживает некоторую противоречивость, поскольку она предсказывает, что для распространения трещины требуется всё меньше и меньше усилий по мере увеличения ее размеров. По большому же счету, обычно верно обратное.

, называемое вязкостью разрушения (или трещиностойкостью). Если коэффициент интенсивности напряжений на вершине трещины выше этого критического значения, трещина будет распространяться, в противном случае — нет. Вязкость разрушения является полезной величиной для расчетов безопасности, когда единственная забота инженера состоит в том, чтобы избежать образования трещин. Однако, в стимуляции скважин, где главная цель инженера — создать и распространить трещину, эта концепция обнаруживает некоторую противоречивость, поскольку она предсказывает, что для распространения трещины требуется всё меньше и меньше усилий по мере увеличения ее размеров. По большому же счету, обычно верно обратное.