курсовая плоскошлифовальнйы станок. Юпатов 3722. Назначение и область применения 5

Скачать 0.49 Mb. Скачать 0.49 Mb.

|

|

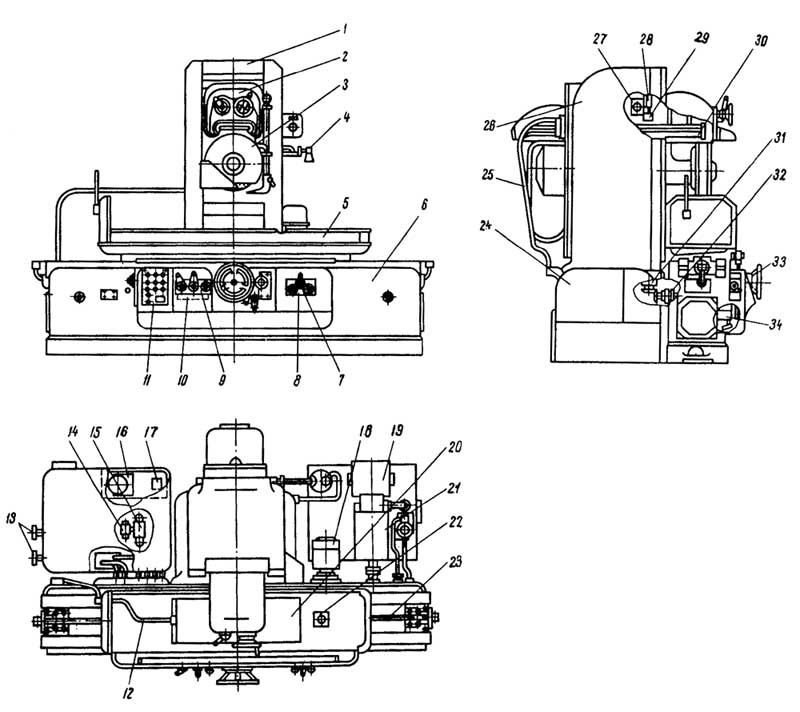

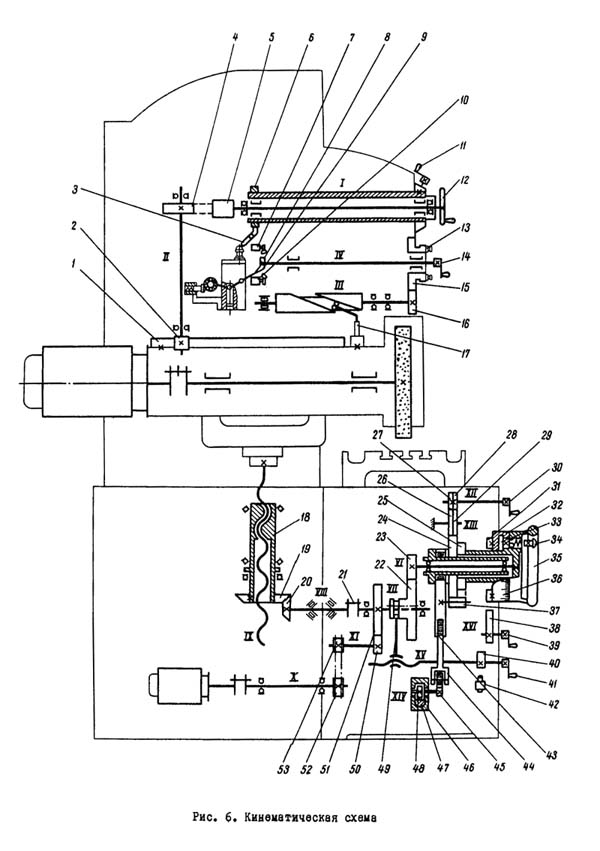

Содержание Введение 4 Техническое описание станка 5 Назначение и область применения 5 Состав станка 6 Устройство и работа станка и его основных частей 8 Основные технические данные и характеристика станка 12 Инструмент, применяемый при обработке на станке 13 Разработка системы плавно-предупредительного ремонта и обслуживания станка 15 Основные положения системы планово-предупредительного ремонта и обслуживания станка 15 Структура ремонтного цикла станка 16 Расчет периодичности ремонтного цикла и величины межремонтного периода 17 Разработка графиков ремонта 19 Расчет трудоемкости плановых ремонтов механической и электрической частей 20 Расчет продолжительности ремонта и состава ремонтной бригады 23 Заключение 25 Список использованной литературы 26 ВведениеРазвитие машиностроения тесно связано с совершенствованием конструкций технологических машин, режущего инструмента и в частности металлорежущих станков. «Станкостроение» — динамично-развивающийся из года в год проект, предлагающий экспонентам передовые выставочные и коммерческие технологии для развития производства и бизнеса. От качества, надёжности и работоспособности металлорежущих станков, зависят все отрасли настоящего мира. Для этого, инженер-технолог должен правильно подобрать инструмент, оснастку, вычислить подходящие режимы резания, спроектировать так, чтобы было понятно рабочему, при выполнение ему поставленных задач. Данный курсовой проект включает в себя следующие разделы: а) разработка системы планово-предупредительного ремонта станка; б) структура ремонтного цикла станка; в) расчеты ремонтного цикла; г) разработка графика ремонтов; д) расчеты состава ремонтной бригады. Технической описание станка1.1. Назначение и область применения станка Универсальный плоскошлифовальный станок с прямоугольным столом и горизонтальным шпинделем модели 3722 предназначен для шлифования плоскостей различных изделий периферией круга. Шлифуемые изделия в зависимости от материала, формы и размеров могут закрепляться на магнитной плите или непосредственно на рабочей поверхности стола. На базе станка выпускается полуавтомат, работающий на полуавтоматическом цикле, при котором вся обработка изделий, кроме загрузки и разгрузки, производится автоматически.  Рисунок 1. - Общий вид станка 3722 Состав станка Рисунок 1.1 – Расположение составных частей шлифовального станка 3Б722 Кожухи. Каретка. Шлифовальная бабка. Электрооборудование. Стол. Станина. Панель управления гидрокоробки подач. Гидрокоробка подач шлифовальной бабки. Панель управления стола. Гидрокоробка реверса стола. Пульт управления. Трубопровод электрооборудования. Кран манометра. Гидрокоробка сказки направляющих стола. Золотник подачи реверсивный. Установка смазки шпинделя. Сильфонное реле. Механизм ускоренного перемещения. Охлаждение. Плита электромагнитная на напряжение. Магнитный сепаратор. Принадлежности. Цилиндр стола. Насосная установка. Трубопровод. Колонка. Гидрокоробка реверса шлифовальной бабки. Узел конечных выключателей. Редуктор каретки. Цилиндр шлифовальной бабки. Редуктор колонки. Опора привода винта. Механизм вертикальной подачи. Плунжер механизма подач. Устройство и работа станка и его основных частейГлавное движение в станке — вращение шлифовального круга; продольная подача — прямолинейное возвратно-поступательное движение стола с заготовкой. Поперечная и вертикальная подачи сообщаются шлифовальной бабке с шлифовальным кругом. Шлифовальный круг крепится на конце шпинделя шлифовальной бабки. Обрабатываемую деталь устанавливают на столе станка. В процессе работы стол получает прямолинейное возвратно-поступательное движение, а шлифовальный круг — вращательное. Если ширина обрабатываемой детали больше ширины круга, то шлифовальной бабке сообщается периодическая поперечная подача после каждого одинарного или двойного хода стола. Шпиндельной бабке с кругом сообщается также вертикальная подача для снятия необходимого припуска. Станок 3722, плоскошлифовальный с прямоугольным столом и горизонтальным шпинделем, предназначен для шлифования плоскостей различных деталей периферией круга как в индивидуальном, так и в крупносерийном производстве. Шлифуемые детали, в зависимости от материала, формы и размеров, могут закрепляться или на электромагнитной плите, или непосредственно на рабочей поверхности стола, или в специальных приспособлениях. Конструктивная особенность станка - поперечная подача шлифовального круга обеспечивается перемещением стойки со шлифовальной бабкой по горизонтальным направляющим станины стойки. Шлифовальная бабка перемещается только в вертикальном направлении и имеет постоянный вылет относительно стойки. Применение в станке винтовых пар качения, системы цифровой индикации вертикальных перемещений шлифовальной бабки, высокоточных подшипников в шпиндельном узле и ряда других конструктивных решений позволило повысить точность, долговечность и производительность станка по сравнению с аналогичными серийно выпускаемыми станками. Кинематика станка 3Б722 обеспечивает: перемещение стола (стол - крестовой суппорт-станина) возвратно-поступательное продольное перемещение: стол - крестовой суппорт поперечное перемещение: крестовой суппорт-станина автоматическую вертикальную и поперечную подачи автоматический реверс суппорта Жесткая конструкция станины гарантирует высокоточное шлифование. Конструкция сборочных единиц станка, в т.ч шпиндельного узла, позволяет выбирать различные режимы шлифования с сочетанием различных подач и скоростей стола, обеспечивает шлифование деталей с заданной точностью и шероховатостью.  Рисунок 1.2 – Кинематическая схема плоскошлифовального станка 3722. Цепь вертикальной подачи шлифовальной бабки Ручная подача. Движение от маховика 35 передается через шестерни 23, 22, муфту 21, коническую пару шестерен 20, 19 на гайку 18, связанную с ходовым винтом IX.. Так как гайка зафиксирована от вертикального перемещения, то при ее вращении винт IX будет перемещаться в осевом направлении и передвигать каретку со шлифовальной бабкой. Автоматическая подача. В момент реверса шлифовальной бабки масло подается в ту или иную полость цилиндра механизма подачи 46 и перемещает плунжер-рейку 47. Последняя через шестерню 48 вращает кривошип 45, который черев шатун 44 поворачивает на угол 40-50° рычаг 43 с сидящей на нем собачкой 37. Собачка поворачивает храповик 25, соединенный с маховиком 35. Далее движение передается по описанной выше цепи к винту. Регулирование величины автоматической подачи осуществляется поворотом перекрышки 24, в результате чего собачка 37 может поворачивать храповик 25 на всем пути своего движения или на части его. Изменение положения перекрышки 24 осуществляется от рукоятки 30 через шестерни 28, 27, 29, 26 и зубчатый сектор, нарезанный на перекрышке 24. Для автоматического прекращения подачи после снятия установленного припуска служит сектор 31, 88 крепленный на лимбе 36. При этом он входит в зону качения собачки 37, которая начинает скользить по нему, не задевая зубьев храповика 25. При работе вручную до "жесткого упора" рукояткой 39 подводится жесткий упор 38, в который упирается в конце хода упор, закрепленный на лимбе 32. Лимб связан с маховиком 35 посредством зубчатого фиксатора 33, включение которого производится нажатием кнопки 34. Ускоренное перемещение. Ускоренное установочное перемещение подготавливается поворотом рукояти 41. При этом при помощи винтовой канавки на валу рычагом 49 шестерня 22 выводится из зацепления с шестерней 23 и маховиком 35 отключается от цепи подачи. Одновременно кулачок 40 нажинает на конечный выключатель 42, который разблокирует кнопочную станцию пуска электродвигателя механизма ускоренного перемещения. При включении электродвигателя движение от вала электродвигателя передается бесшумной цепью через звездочки 52, 53. шестерни 50, 51 на винт IX по рассмотренной ранее цепи. При этом шлифовальная бабка перемещается вверх или вниз. Цепь поперечной подачи шлифовальной бабки Ручная подача. От маховика 12 через червячную передачу (червяк 5 - шестерня 4) вращение передается реечной шестерне 2, которая находится в зацеплении с рейкой I, укрепленной на шлифовальной бабке. Для того, чтобы при гидравлическом перемещении шлифовальной бабки от цилиндра не произошла поломка передачи, червяк 5 выводится из зацепления с шестерней 4 путем поворота рукоятки II. При этом эксцентриковая гильза кулачком 6 и рычагом 3 осуществляет блокировку, исключая перемещение шлифовальной бабки от гидроцилиндра при включенном червяке. Автоматическая подача. При поперечном перемещении шлифовальной бабки от гидроцилиндра палец 17, укрепленный на корпусе бабки, скользит по спиральному пазу вала III, заставляя его вращаться. Далее через шестерни 16 и 15 приводится во вращение диск с переставляемыми упорами 13. Диск с упорами при максимальном поперечном проходе шлифовальной бабки делает почти полный оборот, и упоры, воздействуя на реверсивную рукоятку 14, поворачивают ее вместе с валиком и сидящим на нем рычагом 9. Рычаг одним из своих пальцев воздействует (при реверсе шлифовальной бабки) поочередно на конечные выключатели 7 и 10, которые дают команду на вертикальную автоматическую подачу, а другим пальцем переключает рычаг 8, связанный с реверсивным золотником гидрокоробки реверса шлифовальной бабки. Рукояткой 14 можно произвести также и ручной реверс шлифовальной бабки. Привод шлифовальной бабки. Шпиндель шлифовального круга получает вращательное движение через муфту от фланцевого электродвигателя мощностью 10 кВт при 1460 оборотов в мину. Основные технические данные и характеристики станкаТехнические характеристики плоскошлифовального станка 3722:

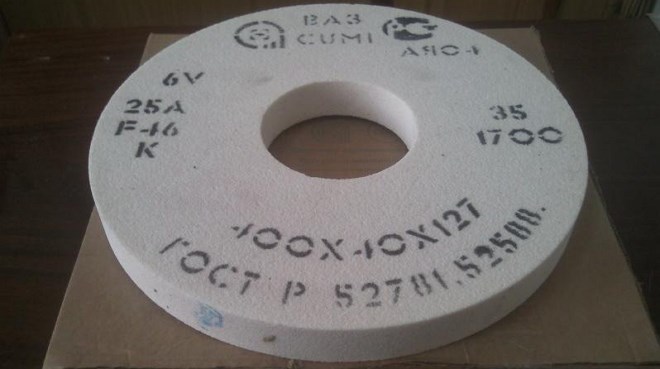

Инструмент, применяемый при обработке на станкеДля работы на плоскошлифовальном станке 3722 применяют абразивный инструмент К абразивным инструментам относятся круги для шлифования и заточки режущего инструмента, сегменты и бруски. Абразивные сегменты применяют для изготовления наборных шлифовальных кругов, бруски — при ручных работах и при отделочной обработке (хонинговании, суперфинишировании).  Абразивный инструмент стандартизирован по форме и размерам и характеризуется формой и размерами, материалом абразивных зерен, связующим веществом, зернистостью, твердостью и структурой.  К абразивным материалам естественного происхождения относятся алмаз, применяемый наиболее широко, природный корунд, наждак и песчаник, а искусственного происхождения — синтетический алмаз, электрокорунд, карбид кремния и карбид бора. Искусственный алмаз изготовляют из графита в специальных камерах при давлении 100 000 кгс/см2 (9,8ГПа) и температуре 2500— 2300° С. Алмазные круги на износостойкой металлической связке работают с охлаждением. Их применяют для получистовой и чистовой шлифовки наиболее точных деталей и режущих инструментов из твердого сплава. Зернистость абразивных кругов характеризует размеры зерен. Согласно ГОСТу принято обозначение номеров зернистости по величине отверстия сита (в сотых долях миллиметра), на котором задерживается зерно основной фракции. Зернистость шлифовального круга выбирают в зависимости от свойств обрабатываемого материала и технологических требований (шероховатости поверхности, точности и др.). При черновом шлифовании применяют шлифовальные круги с более крупным зерном, чем при чистовом. При обработке вязких металлов во избежание засаливания применяют круги большей зернистости, чем при обработке твердых и хрупких металлов.  РАЗРАБОТКА СИСТЕМЫ ПЛАНОВО – ПРЕДУПРЕДИТЕЛЬНОГО РЕМОНТА СТАНКА Основные положения системы планово-предупредительного ремонта станка.Мероприятия по планово-предупредительному ремонту по уходу за станками и их ремонту осуществляются в установленные планом сроки. Они построены, так чтобы обеспечить долговременную работу станков с необходимыми точностью и мощностью, наименьшими простоями и низкой стоимостью работ по уходу за станками и их ремонту. Имеются следующие системы планово-предупредительного ремонта: стандартные, после осмотровые, планово-периодические. Система стандартных ремонтов построена так, что станки ремонтируют в заранее определенные планом сроки, причем детали, подлежащие замене по плану, заменяются при ремонта независимо от того, изношены ли они или еще пригодны для дальнейшей работы. Эту систему применяют там, где имеется некоторое количество одинаковых станков, работающих с постоянными режимами резания. Система после осмотровых ремонтов состоит в том, что объектами планирования системы служат осмотры станков, проводимые в заранее установленные планом сроки. Ремонты станков назначают лишь в тех случаях, когда осмотром установлена потребность в них. Сроки ремонтов устанавливаются с учетом времени, необходимого для их подготовки. Система после осмотровых ремонтов широкого распространения не имеет. Система периодических ремонтов совмещает преимущества стандартной и после осмотровой систем ремонта. При этой системе планируются определенные сроки остановки станков на ремонт и ориентировочный объем ремонтных работ. Работы при ремонте каждого отдельного станка проводятся лишь в том объеме, какой вызван действительной потребность станка. Система периодических ремонтов позволяет планировать ремонты на длительное время и заблаговременно подготовить их, сокращая тем простой станков. Затраты на ремонт станков при периодической системе планово- предупредительного ремонта относительно невелики. Ограничена также возможность аварийных остановок станка. Структура ремонтного цикла станка Для станка 3722, выпущенного до 1967 года, класс точности П и масса 7 т структура ремонтного цикла будет иметь вид: КР-О-TР-О-TР-О-СР-О-TР-О-TР-О-СР-О-TР-О-TР-О-КР, где КР – капитальный ремонт; СР- средний ремонт TР – текущий ремонт; О – осмотр. Данный цикл включает: капитальных ремонтов – 2, средних – 2; текущих – 6, осмотров - 9 Расчёт периодичности ремонтного цикла и величины межремонтного периодаТр.ц. = 24000 ∙ Ком ∙ Кми ∙ Кто ∙ Кв ∙ Ку ∙ Ккм, (4.1) где 24000 ч – нормативный коэффициент, характеризующий длительность ремонтного цикла для металлорежущего оборудования; Ком–коэффициент,учитывающийобрабатываемыйматериал:для конструкционной стали - 1,0; Кми– коэффициент, учитывающий материал применяемогоинструмента: абразив – 0,8; Кто–коэффициент,учитывающийклассточностиоборудования: повышенной точности – 1,5 Кв–коэффициент,учитывающийвозрастоборудования(до 10 лет – 1,0, далее чем больше возраст, тем ниже значение коэффициента) - 0,7 Ку– коэффициент,учитывающийусловияэксплуатацииоборудования для нормальных условий у = 1,0; Ккм–коэффициент,учитывающийкатегориюмассыоборудования вес станка до 10 т – 1,0 Тр.ц. = 24000 ∙ 1 ∙ 0,8 ∙ 1,5 ∙ 0,7 ∙ 1 ∙ 1 = 20160 ч Fд-Годовой эффективный фонд времени, Fд – 4055 часов Продолжительность ремонтного цикла в годах: Тр.ц.(год) =  = =  5 лет 5 летДлительность межремонтного периода рассчитывается по следующей формуле: Тм.р. = Тр.ц.(год)∗12 , (4.2) 𝑛т+  +1 +1где: Тр.ц. – длительность ремонтного цикла; nт – количество текущих (малых) ремонтов. nc – количество средних ремонтов;  Длительность межосмотрового периода можно определить по следующей формуле:  о  (4.3) (4.3)где nо – количество осмотров или периодичность осмотров (текущего обслуживания). 5 ∗ 12  То = 2+6 + 9 + 1 = 4 месяца То = 2+6 + 9 + 1 = 4 месяцаРазработка графиков ремонтовГрафик планово-предупредительного ремонта в таблице 2 строится на основе расчетных данных ремонтного цикла, межремонтных и межосмотровых периодов, принятой структуры ремонтного цикла для данного оборудования. Начало ремонтного цикла 01.2003г. Периодичность ремонтного цикла – 5 лет. Длительность межремонтного периода – 6 месяцев. Длительность межосмотрового периода – 3 месяца.

Табл.2. Календарные даты выполнения плановых ремонтных работ Расчёт трудоёмкости плановых ремонтов механической и электрической частейКатегория ремонтной сложности Трудоемкость и материалоемкость ремонтных работ и технического обслуживания зависит от сложности, конструктивных и технологических особенностей оборудования. Чем сложнее оборудование, чем больше его размер и выше точность обработки на нем, тем сложнее ремонт, а следовательно, и выше его ремонтосложность. Ремонтосложность оборудования рассматривается отдельно: по механической части = 16 электрической части = 3,5 Нормативы трудоемкости ремонтных работ В нормативах единой системы планово-предупредительных ремонтов на каждый вид ремонтных работ определена трудоемкость ремонтных работ. Таблица – Нормативы времени в часах на одну ремонтную единицу

Трудоемкость капитального ремонта механической части:  где Rм – категория ремонтной сложности механической части; τкр – норма времени на капитальный ремонт механической части одной единицы ремонтосложности, ч/1rм, τкр=35 ч. Ткр.м = 16· 35 = 560 ч Трудоемкость капитального ремонта электрической части:  где Rэ – категория ремонтной сложности электрической части; τкр – норма времени на капитальный ремонт электрической части одной единицы ремонтосложности, ч/1rм, τкр=12,5 ч. Ткр.э = 3,5· 12,5 = 43,75 ч Общая трудоемкость капитального ремонта станка:   Трудоемкость среднего ремонта механической части:  где Rм – категория ремонтной сложности механической части; τср– норма времени на средний ремонт механической части одной единицы ремонтосложности, ч/1rм, τср=23,5 ч. Тср.м = 16 · 23,5 = 376 ч Общая трудоемкость среднего ремонта станка:   Трудоемкость текущего ремонта механической части:  где Rм – категория ремонтной сложности механической части; τмр – норма времени на текущий ремонт механической части одной единицы ремонтосложности, ч/1rм, τтр=6,1 ч. Тмр.м = 16 · 6,1 = 97,6ч Трудоемкость текущего ремонта электрической части:  где Rэ – категория ремонтной сложности электрической части; τмр – норма времени на текущий ремонт электрической части одной единицы ремонтосложности, ч/1rм, τтр=1,5 ч. Ттр.э = 3,5· 1,5 = 5,25ч Общая трудоемкость текущего ремонта станка:   Трудоемкость осмотра механической части:  где Rм – категория ремонтной сложности механической части; τо – норма времени на осмотр механической части одной единицы ремонтосложности, ч/1rм, τо=0,85 ч. То.м = 16 · 0,85 = 13,6 ч Трудоемкость осмотра электрической части:  где Rэ – категория ремонтной сложности электрической части; τмр – норма времени на осмотр электрической части одной единицы ремонтосложности, ч/1rм, τо=0,25 ч. То.э = 3,5 · 0,25 = 0,87 ч Общая трудоемкость осмотра станка:   Общая трудоемкость станка:  где Тк; Тс; Тт; То– суммарная трудоемкость (слесарных, станочных и прочих работ) соответственно капитального, среднего, текущего ремонтов и осмотров на одну единицу ремонтной сложности; nк; nс; nт; nо – количество соответственно капитального, среднего, текущего ремонтов и осмотров. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

288 · 2 + 52,8 · 2 + 35,2 · 6 +8 · 9 = 964,8 ч

288 · 2 + 52,8 · 2 + 35,2 · 6 +8 · 9 = 964,8 ч