аыаыа. Назначение и устройство трубопроводов, технология перекачки нефти и газа по магистральным трубопроводам

Скачать 1.74 Mb. Скачать 1.74 Mb.

|

|

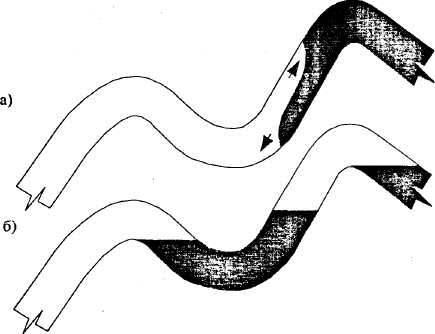

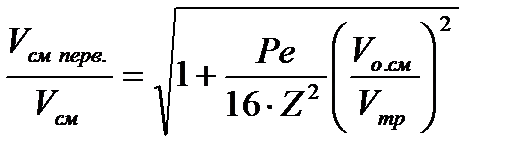

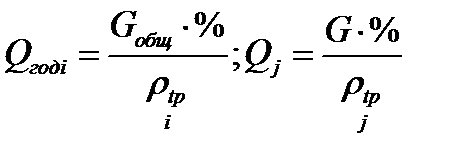

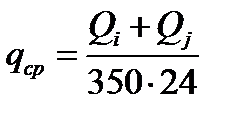

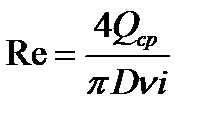

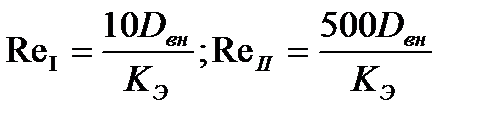

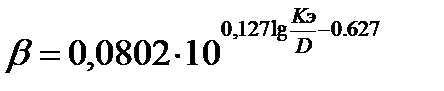

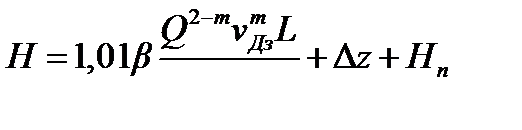

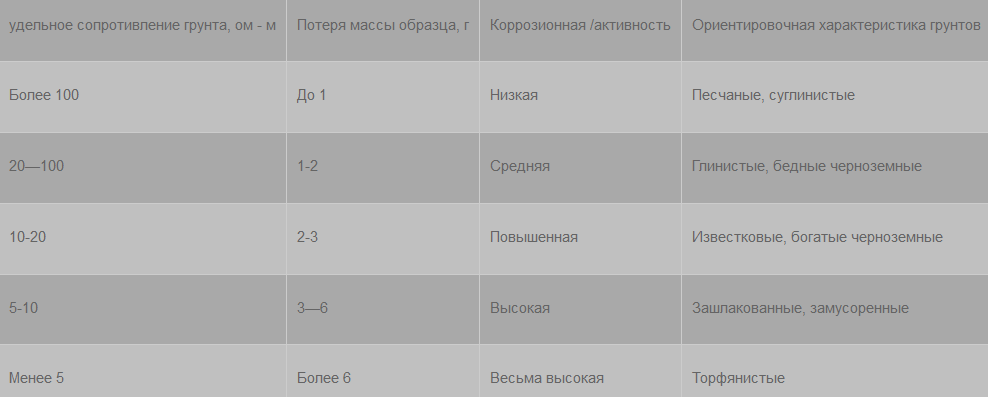

Вредные примеси в газе -Сероводород H2S в газе В количестве >0.01 мг/л воздуха рабочей зоны ядовит. В присутствии влаги H2S вызывает сильную коррозию металла и ускаряет процесс гидратообразования. При использовании газа для бытовых нужд содержание H2S не должно первышать 0,02 г/м3 (при н.усл. 00С и P=760 мм.рт.ст.) -СО2 снижает теплоту сгорания газа, содержание его в газе не должно быть больше 2%. Обычно применяется совместная очистка от H2S и СО2 –адсорбция (тв.веществом) или абсорбция (жидкостью). В качестве аДсорбента - окись железа (Fe2O3) или активированный уголь Еще один способ извлечения H2S – гидратом окиси железа. Мокрый способ (абсорбция) –процесс использования аминов (моноэтаноламин, диэтаноламин) Очищенный от H2S газ не имеет цвета и запаха, поэтому его подвергают одоризации (ввод компонентов, придающих резкий, неприятный запах) для быстрого обнаружения утечек. Одоранты и продукты сгорания должны быть экологически безвредны(низкая температура кипения, не должны хим.взаимодействовать с газом, поглощаться водой или углеводородным конденсатом, сильно сорбироваться почвой или предметами в помещении, д.б.недорогими). -Этилмеркоптан С5Н5SH По токсичности равен H2S; если газ идет на переработку,необходимо очищать от С5Н5SH,т.к. он отравляет катализаторы. -Пропилмеркоптан (на ГРС и головных станциях) Устройства, с помощью которых одоранты вводятся в состав газа – одоризаторы (капельные; испарительные) Специальные методы перекачки нефти и газа Сущность трубопроводного транспорта нефтепродуктов и нефтей методом по-следовательной перекачки. Транспортировка светлых нефтепродуктов (бензинов, керосинов и дизельных топлив) по трубопроводам существенно отличается от перекачки сырой нефти. Главное отличие состоит в том, что в одной и той же трубе одновременно перекачивают не одну, а несколько жидкостей с различными физико-химическими свойствами и различным назначением. При этом необходимо, чтобы перекачиваемые жидкости не перемешались друг с другом и дошли до потребителя практически в том же количестве и с тем же качеством, с каким были приняты к транспортировке. Основная технология транспортирования светлых нефтепродуктов по трубопроводам, принятая сейчас во всем мире, — это последовательная перекачка нефтепродуктов с прямым контактом между ними (англ. batching), т. е. перекачка нефтепродуктов отдельными порциями (партиями). Сущность последовательной перекачки прямым контактом состоит в том, что разносортные нефтепродукты (бензины, керосины, дизельные топлива и др.), объединенные в отдельные партии по несколько тысяч или десятков тысяч тонн каждая, закачивают в трубопровод последовательно друг за другом и транспортируют так до потребителя. При этом каждая партия вытесняет предыдущую и в свою очередь вытесняется следующей. Получается так, что нефтепродуктопровод по всей своей протяженности заполнен партиями различных нефтепродуктов, вытянутых в цепочку и контактирующих друг с другом в местах, где кончается одна партия и начинается другая. На конечном пункте партии разносортных нефтепродуктов принимают в отдельные резервуары. Способ транспортировки различных нефтепродуктов по одному и тому же трубопроводу, безусловно, прогрессивен, поскольку позволяет отказаться от строительства пучка трубопроводов (для каждого нефтепродукта — свой трубопровод) и гарантирует достаточно равномерное снабжение потребителей всеми видами моторных топлив. В то же время этот способ имеет существенный недостаток, поскольку в области контакта последовательно движущихся нефтепродуктов образуется смесь, которую затем приходится подмешивать (раскладывать) к исходным нефтепродуктам. Тем не менее при соблюдении специальных правил транспортировки и обеспечении жесткого регламента всех технологических операций последовательная перекачка нефтепродуктов не только возможна, но и доказала свои преимущества многолетней практикой. Последовательную перекачку нефтепродуктов осуществляют циклами. Каждый цикл состоит из нескольких партий нефтепродуктов, выстроенных в определенной последовательности. При этом порядок следования выбирается так, чтобы каждый нефтепродукт контактировал с двумя другими, наиболее близкими к нему по своим свойствам. Например: при последовательной перекачке бензинов и дизельных топлив в одну группу партий объединяют различные сорта бензинов, в другую — различные сорта дизельных топлив, причем внутри каждой группы также соблюдают строго определенную последовательность нефтепродуктов. Это делается для того, чтобы как можно больше снизить вероятность ухудшения качества транспортируемых топлив из-за их смешивания друг с другом. Механизм образования смеси Основным недостатком последовательной перекачки прямым контактированием является образование смеси в зоне контакта партий. Однако количество образующейся смеси относительно невелико и не превышает одного процента от общего объёма трубопровода. Смесь, образующаяся при последовательной перекачке, бывает двух видов: технологическая и первичная. Технологическая смесь образуется непосредственно в зоне контакта двух партий разнородных жидкостей при последовательной перекачке. Первичная смесь образуется в начале участка трубопровода вследствие конечности времени переключения задвижек трубопроводов ведущих от различных резервуаров. На конечном пункте трубопровода организуется раскладка смеси, то есть добавление смеси к партиям чистых нефтепродуктов с сохранением показателей качества последних. Основным показателем качества при контакте бензин-бензин является октановое число, при контакте бензина и дизельного топлива – температура конца кипения, при контакте дизельного топлива с дизельным топливом – содержание серы, при контакте дизельного топлива с бензином – температура вспышки. Рассмотрим механизм смесеобразование при последовательной перекачке. Физическая картина смешения нефтепродуктов. В ТП, по которому перекачивается нефтепродукт А, в некоторый момент времени t начинают закачивать другой продукт Б – этот момент и является началом последовательной перекачки нефтепродуктов. Нефтепродукт Б, вклиниваясь в продукт А (рис.7), постепенно вытесняет его из трубы и через некоторое время целиком заполнит ТП – этот момент времени является окончанием последовательной перекачки.  Если течение обеих жидкостей в ТП ламинарное, то толкающая жидкость Б будет вклиниваться в поток вытесняемой жидкости А при равных плотностях симметрично оси трубы. Длина клина и будет определять длину зоны смеси. Так как теоретически начало клина совпадает с началом ТП, то к моменту достижения центральной струйкой жидкости Б ТП в нем будет находиться только смесь нефтепродуктов. Для удаления остатков нефтепродукта А из трубы необходимо прокачать жидкость Б в количестве еще нескольких объемов трубы. Если течение обеих жидкостей в ТП ламинарное, то толкающая жидкость Б будет вклиниваться в поток вытесняемой жидкости А при равных плотностях симметрично оси трубы. Длина клина и будет определять длину зоны смеси. Так как теоретически начало клина совпадает с началом ТП, то к моменту достижения центральной струйкой жидкости Б ТП в нем будет находиться только смесь нефтепродуктов. Для удаления остатков нефтепродукта А из трубы необходимо прокачать жидкость Б в количестве еще нескольких объемов трубы.При турбулентном режиме перекачки смешение последовательно движущихся нефтепродуктов происходит следующим образом. В начальный момент времени t=0 в начало ТП, по которому перекачивался продукт А, начинает поступать другой нефтепродукт Б. Граница раздела между ними плоская и смеси нет. Через некоторый момент времени t1 жидкость Б вклинится в жидкость А в соответствии с осредненным профилем скоростей на некоторое расстояние. Одновременно за этот же промежуток времени будут действовать и пульсации скорости, которые перемешивают оба нефтепродукта в зоне вклинивания, и эта зона будет представлять собой почти равномерную смесь. Еще через некоторый промежуток времени t2 образовавшаяся смесь вклинится в чистый продукт (положение 2) и также перемешивается пульсациями скорости. Объем смеси увеличится за счет перемешивания в «голове» и «хвосте» зоны смеси, и длина этой зоны станет в два раза больше. Рассматривая процесс дальше (положение 3 и т.д.) заключаем, что по мере продвижения смеси по ТП объем ее увеличивается, причем вправо от линии первоначального раздела нефтепродуктов, где количество нефтепродуктов А и Б в смеси примерно одинаково, увеличивается количество нефтепродукта А, а влево – нефтепродукта Б. В каждый последующий момент времени (t1, t2, t3…) в чистый нефтепродукт А вклинивается смесь, в которой количество нефтепродукта Б непрерывно уменьшается. В результате этого общий объем смеси, образующейся при последовательной перекачке, получается значительно меньшим, чем при ламинарном режиме движения. Для турбулентного режима объем смеси составляет около 1% объема ТП. Фактическое количество образующейся смеси еще меньше. Основные уравнения для расчета количества смеси. Объём образующейся смеси определяется из следующей формулы: . Объёмные концентрации: , . При этом должно выполняться следующее условие: . Обычно используется концентрация замещающего нефтепродукта смеси , тогда концентрацию замещаемого нефтепродукта смеси будет равна . Массу смеси можно определить по формуле: . Тогда: Влияние различных факторов на объем смеси Опыт эксплуатации магистральных трубопроводов, по которым последовательно перекачиваются различные нефти или нефтепродукты, показывает, что объем смеси при прямом контактировании равен 0,5 - 1 % объема трубопровода. Однако для трубопроводов большого диаметра и протяженности объем смеси довольно велик. Поскольку смесь является некондиционным продуктом, то необходимо всемерно стремиться к уменьшению ее объема. На образование смеси оказывают влияние: 1) режим перекачки, 2) остановки перекачки, 3) конструктивные особенности обвязки перекачивающих станций и резервуарных парков, 4) объем партии, 5) соотношение вязкостей и плотностей перекачиваемых жидкостей. Влияние режима перекачки Выше было показано, что при турбулентном режиме перекачки объем образующейся смеси значительно меньше, чем при ламинарном. Выбор скоростей перекачки в рамках турбулентного режима лимитируется следующим соображениями. Если скорость перекачки низкая (рис. 1.7), то может произойти расслоение потока и объем смеси возрастет. В связи с этим установлены следующие минимально допустимые скорости при d = 300…350 мм – 0,8 м/c, при d = 400...500 мм - 0,75 м/с. Чем больше скорость перекачки, тем объем образующейся смеси меньше. Однако бесконечно увеличивать скорость перекачки нецелесообразно. При скоростях больше 2 м/с существенно возрастают затраты электроэнергии на перекачку, а объем смеси уменьшается незначительно. В связи с этим диапазон рекомендуемых при последовательной перекачке скоростей составляет от 0,75 до 2,0 м/с. Есть и более общая рекомендация: перекачку нужно вести в развитом турбулентном режиме, т.е. при числах Рейнольдса больше 10000. Влияние остановок перекачки Последовательно перекачиваемые жидкости, как правило, имеют разную плотность. У бензина, например, она составляет 730...750 кг/м3, а у дизельного топлива 830...850 кг/м3.  Рис. 1.8. Растекание жидкостей разной плотности при остановках последовательной перекачки:а - механизм растекания; б - размещение жидкостей после завершения растекания Если при остановке перекачки более тяжелая жидкость окажется выше или даже на одном уровне с более легкой жидкостью, то произойдет их растекание под действием силы тяжести. При этом более тяжелая жидкость (на рис 1.8. изображена темной) стекает вдоль нижней образующей трубы, а более легкая (изображена светлой) - поднимается вдоль верхней образующей. Этот процесс прекращается после того, как нижнее колено оказывается заполненным тяжелой жидкостью, перекрывающей путь для всплывания более легкой. Из графика следует, что для коротких трубопроводов при остановках перекачки объем смеси может увеличиваться на 25 %. Чтобы уменьшить дополнительное смесеобразование при аварийных остановках различные по плотности жидкости следует немедленно отсекать задвижками как можно ближе к границе их контактирования. При плановых остановках перекачки трубопровода необходимо заранее наметить точки профиля трассы так, чтобы более легкая жидкость располагалась над тяжелой. Конструктивные особенности обвязки перекачивающих станций и резервуарных парков. Переключение работающих насосов с одной жидкости на другую производится без остановки перекачки. Данная процедура занимает определенный промежуток времени, в течение которого осуществляется переключение задвижек. В этот период обе задвижки (например, на резервуарах с бензином и дизельным топливом) будут открыты и в насос одновременно поступают две разные жидкости, которые смешиваются между собой во всасывающем трубопроводе и корпусе насоса. В магистраль в этом случае подается уже смесь жидкостей, получающая название первичной технологической смеси. Объем смеси будет тем больше, чем длительнее время срабатывания задвижек. Лучшие образцы отечественных и зарубежных задвижек срабатывают примерно за 10 с. Однако возможны случаи более длительного перекрытия запорной арматуры, что увеличивает объем первичной технологической смеси. Большое влияние на объем первичной технологической смеси, образующейся на участке "резервуарный парк - насосная", оказывают так называемые "мертвые зоны": различные отводы, тупиковые ответвления, обводные линии, лупинги, задвижки, счетчики, фильтры и т.п. При перекачке эти устройства заполняются одной из жидкостей. После смены партии эта жидкость постепенно вымывается из перечисленных устройств другой. В результате загрязнение вытесняющей жидкости происходит не только в зоне контакта, но и на значительной длине после границы раздела. В связи с этим трубопроводы, предназначенные для последовательной перекачки, не должны иметь отводов и ответвлений, а отсекающие задвижки устанавливаться непосредственно у основной магистрали. Первичная технологическая смесь может образовываться и при хранении продуктов в резервуарном парке. Если в резервуарах хранятся разные продукты, а задвижки, отключающие эти резервуары, негерметичны, то из-за разности гидростатических давлений будут иметь место перетоки продуктов и образование значительного количества смеси. При малой производительности откачки такой переток жидкостей может наблюдаться в период переключения резервуаров. Для количественной оценки влияния конструктивных особенностей обвязки перекачивающих станций на общий объем смеси в конце трубопровода рекомендована формула  , ,Наличие первичной смеси практически незаметно уже в 300 км от головной станции. В то же время для коротких трубопроводов влияние первичной смеси велико. Таким образом, производить модернизацию и техническое переоснащение трубопроводов с целью уменьшения образования первичной смеси целесообразно, если их протяженность составляет менее 300 км. Влияние объема партий перекачиваемых жидкостей Чем меньше объемы партий, тем больше число контактов перекачиваемых жидкостей и, следовательно, тем больше общий объем смеси. Минимальный объем партий определяется из условия, что вся образующаяся в контактах смесь реализуется с использованием запаса качества перекачиваемых жидкостей. Препятствием для бесконечного увеличения объема партий является необходимость увеличения объема резервуарного парка для накопления соответствующих запасов жидкостей, а также соблюдения графика их поставки потребителям. Мероприятия по уменьшению количества смеси при последовательной перекачке. Мероприятия по уменьшению объема смеси: 1. Объем смеси уменьшается с увеличением числа Рейнольдса, поэтому последовательная перекачка должна осуществляться при развитом турбулентном режиме, т.е. при Re >10000. 2. Так как перекачиваемые нефтепродукты имеют разные плотности, то нельзя допускать остановок перекачки в период прохождения смеси по ТП по местности с сильнопересеченным рельефом из-за дополнительного перемешивания вследствие разности плотностей. 3. Необходимо при последовательной перекачке эксплуатировать ТП по системе “из насоса в насос”, чтобы избежать дополнительного образования смеси в резервуарах промежуточных станций. 4. Последовательную перекачку нескольких нефтепродуктов следует вести в такой последовательности, чтобы разница в плотности и вязкости для каждой пары была минимальной, например: бензин-керосин-дизельное топливо- керосин-бензин. 5. Обвязка резервуарного парка и насосной должна быть простой, без тупиковых ответвлений, что снижает объем смеси, образующейся в технологических коммуникациях перекачивающей станции. 6. Желательно при последовательной перекачке для уменьшения смесеобразования применять разделители – устройства или вещества, помещаемые между двумя нефтепродуктами. При перекачке применяются два основных типа разделителей – жидкие и твердые. В качестве жидких разделителей применяются нефтепродукты или жидкости, которые не смешиваются с нефтепродуктами и не образуют с ними эмульсий, легко перекачиваются насосами промежуточных насосных станций, не расслаиваются при их перекачке по ТП. Применяются твердые разделители различных типов и конструкций: дисковые, манжетные, поршневые, сферические, комбинированные и т.д. Расчет числа циклов последовательной перекачки. Максимально возможное число циклов перекачки i-го нефтепродукта из условия материального баланса составляет  , ,где xi - доля i-го нефтепродукта, которая доходит до конечного пункта трубопровода, в связи с наличием путевых сбросов, xi < 1; - минимально возможный объем j-той партии i-го нефтепродукта из условия реализации образовавшейся смеси; К - число партий i-го нефтепродукта в цикле. Максимально возможное число циклов перекачки всех m нефтепродуктов в общем случае неодинаково. Чтобы сохранить принятую структуру (схему) цикла и обеспечить возможность реализации образовавшейся смеси принимают В этом случае продолжительность одного цикла составит Т=Трасч./Ц, (1.25) а суммарный объем i-го нефтепродукта в цикле  , ,где Трасч. - расчетная продолжительность работы НПП в течение года. Оптимальное число циклов. Цикл – порядок следования определенных партий нефтепродуктов, повторяющийся в течение года Ц ращ (Ц-количество циклов). По нормам ВНТП число циклов Ц0=52-72. Отптимальное число циклов такое, при котором затраты на сооружение резервуарны парков и на реализацию смеси минимальные: ТЦ=Т/Ц, где Т – общее время перекачки, Ц- число циклов (у продуктопроводов Т=350 рабочих дней вгоду). В- условная величина, зависящая от емкости резервуарного парка. где И-убытки от смесеобразования; Δᵟ- разность стоимости 1 тонны нефтепродуктов [руб/тонну]; ᵟ-стоимость 1 резервуарной емкости [руб/ ]; α-отчисления на амортизацию и текущий ремонт α=0,072; -плотность нефтепродуктов [тонн/ ] - допустимые Гостом концентрации. Расчет необходимой емкости резервуарных парков. Рассмотрим движение i-го нефтепродукта через головную перекачивающую станцию. Расход поступления нефтепродукта от поставщика обозначим через qi, а расход его закачки в трубопровод через Qi. По технологии последовательной перекачки i-тый нефтепродукт должен накапливаться в резервуарах пока перекачиваются остальные m - 1. Следовательно, объем резервуарного парка для него должен быть равен  , (1.27) , (1.27)где h - коэффициент заполнения (использования емкости) резервуаров. Время перекачки i-го нефтепродукта найдем из уравнения материального баланса  . .Подставляя данное выражение в (1.27) и решая его относительно Vi, после несложных преобразований получим  . .Отсюда с учетом, что Т=Трасч./Ц, а qi × Трасч.=Vгод i, находим  , ,где Vгод i - годовой объем поступления i-го нефтепродукта на ГПС, Для определения общей требуемой емкости головной перекачивающей станции надо просуммировать требуемые объемы по каждому нефтепродукту. Кроме того, необходимо учесть неравномерность поступления нефтепродуктов в резервуары ГПС и откачки из них в трубопровод. С учетом вышесказанного вместимость резервуарного парка ГПС должна определяться по формуле  , ,где Кн - коэффициент неравномерности поступления нефтепродуктов в резервуары ГПС, Кн=1,3; КМ - коэффициент неравномерности работы трубопровода, КМ = 1,1. Найденная величина Vгпс не должна быть меньше 3-х суточного объема перекачки нефтепродуктов по трубопроводу. По аналогии вместимость резервуарного парка на конечном пункте определяется по формуле  , ,где Кр - коэффициент неравномерности реализации нефтепродуктов, Кр = 1,5; Гидравлический расчет и режимы работы насосных станций при последовательной перекачке. Рассмотрим участок трубопровода на котором находятся две разные жидкости с неравными плотностями ( ) и неравными вязкостями ( ), при этом длиной области смеси можно пренебречь. Запишем уравнение Бернулли для такого участка трубопровода:  ; ; ; ; . .По последнему равнению чаще всего определяется скорость течения жидкости при последовательной перекачке.  ; ; . .Из последнего уравнения видно, что разность полных напоров на концах участков равна потерям напора на этом участке. Скачок напора:  Рассмотрим совмещённую характеристику трубопровода и перекачивающей станции при последовательной перекачке.  Такой график называется циклограммой процесса вытеснения одного нефтепродукта другим при последовательной перекачке. Особенностью гидравлического расчета последовательной перекачки является то, что расчет ведется по средней производительности и по самому вязкому продукту. В конце расчета обязательно построение графика Q-H нефтепродуктопровода и НПС и определение по графику действительной производительности по каждому виду продукта, а затем определение действительного количества дней перекачки по каждому виду нефтепродукта и сравнения общего количества дней перекачки с числом дней работы продуктопровода в году, равным 350 дням. Определим диаметр и уточним по сортаменту, определим гидравлические потери; 1. Определим среднюю производительность продуктопровода   ; ;  2. Задаемся средней скоростью перекачки. 3.Определим D трубопровода Определим потери напора на трение турбулентный режим  ReI Потери находим по формуле Лейбензона  Полные потери в трубе, с учетом Δz и Нк=30 м, а также местных сопротивлений 5. Выбираем насос при qср=м3/час ®Носн= м, выбираем подпорный насос. 6. Количество насосов 7. Построение совместной характеристики трубопровода и насоса  . .Характеристика всех насосов: Строим Q-H характеристику и найдем действительные производительности для продуктов, действительное количество дней перекачки.   Графики Q-H работы НПС и трубопровода на разных продуктах. Графики Q-H работы НПС и трубопровода на разных продуктах. Гидравлический расчет заканчивается: при последовательной перекачке нефтепродуктов с существенно разной вязкостью по нефтепродуктопроводу с промежуточными насосными станциями возникает необходимость регулирования режима работы насосных станций для поддержания давления в нефтепродуктопроводе не выше максимально допустимого по условиям прочности труб и не ниже минимально допустимого по условиям кавитации в центробежных насосах путем гашения излишнего напора на участках с маловязкими нефтепродуктами. Такое регулирование режима работы насосных станций на отечественных нефтепродуктопроводах осуществляется дросселированием напора задвижками или регулирующими клапанами и периодическим отключением отдельных насосов на некоторых насосных станциях. Защита магистральных трубопроводов от коррозии Коррозионная активность грунтов. Почвенная коррозия – разрушение металла в почве. Ежегодные потери металла вследствии протекания почвенной коррозии достигают 4%. Почвенной коррозии подвергаются различного назначения трубопроводы, резервуары, сваи, опоры, кабеля, обсадные трубы скважин, всякого рода металлоконструкции, эксплуатируемые в почве. Почва – очень агрессивная среда. Она состоит из множества химических соединений и элементов, многие из них только ускоряют коррозионный процесс. Агрессивность почвы (грунта) зависит от некоторых факторов: влажность, аэрация, пористость, рН, наличие растворенных солей, электропроводность. Классификация грунтов по коррозионной активности: - высококоррозионные грунты (тяжелые глинистые, которые длительное время удерживают влагу); - среднекоррозионные грунты; - практически инертные грунты в коррозионном отношении (песчаные почвы).  Для выбора соответствующих мер защиты подземных газопроводов от коррозии необходимо определить коррозионную активность грунта и характер распространения блуждающих токов вдоль трассы газопровода. Коррозионная активность грунта зависит от его состава, влажности, воздухопроницаемости и электропроводности. Влажные грунты более активно действуют на металл, чем сухие. Наиболее коррозионно-активные - городские грунты, насыщенные сточными водами. Менее опасны чистые пески. Удельное сопротивление грунта определяют с помощью установки, состоящей из симметрично расположенных в одну линию электродов. Чем выше электрическое сопротивление грунта, тем меньше его коррозионная активность. Электрическое сопротивление грунта - не постоянная величина в течение года. Наибольшее сопротивление грунта - летом, наименьшее - весной и осенью в периоды наибольшей влажности. Оценку коррозионной активности грунта проводят по наименьшему годовому электрическому сопротивлению. На основании данных о коррозионной активности грунтов и результатов электроизмерений на трассе решается вопрос о защите газопровода от коррозии пассивными средствами в виде противокоррозионных покрытий и активными электрическими средствами. В последнем случае должно быть принято решение о комплексной электрической защите газопровода и смежных металлических подземных сооружений (водопровода, теплопровода, освинцованных кабелей и др.), так как электрозащита одного газопровода может отрицательно повлиять на другие сооружения. Факторы, влияющие на скорость процесса почвенной коррозии. |