аыаыа. Назначение и устройство трубопроводов, технология перекачки нефти и газа по магистральным трубопроводам

Скачать 1.74 Mb. Скачать 1.74 Mb.

|

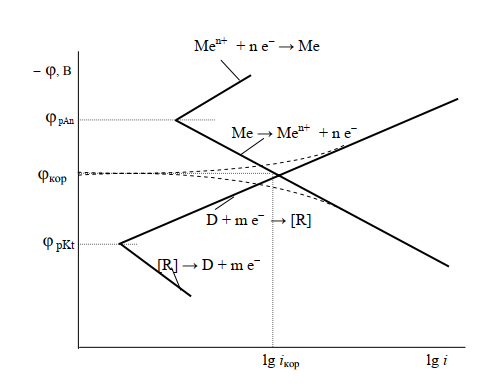

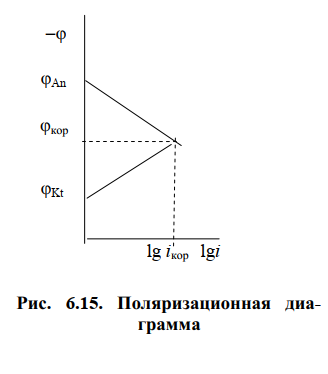

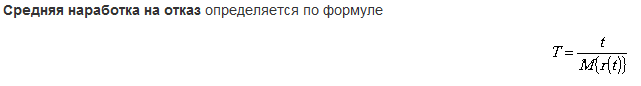

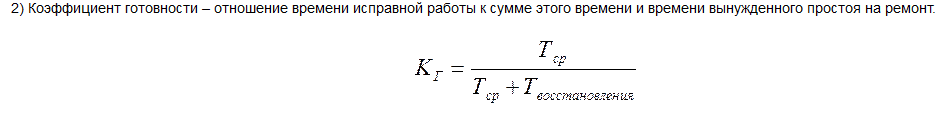

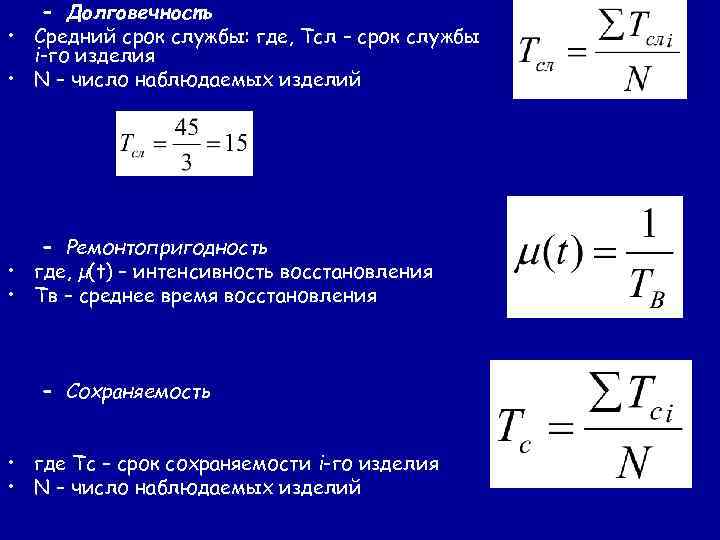

Влияние микроорганизмов на почвенную коррозию металлов.В почве живут и развиваются два вида микроорганизмов: аэробные (могут существовать только при наличии кислорода), анаэробные (для обеспечения их жизнедеятельности кислород не требуется). Они оказывают огромное влияние на почвенную коррозию металлов. Почвенная коррозия металлических сооружений, вызванная жизнедеятельностью живых микроорганизмов носит название биологическая (биокоррозия) либо биохимическая. Аэробные микроорганизмы (почвенные) существуют двух видов: одни принимают непосредственное участие в осаждении железа, другие – окисляют серу. Оптимальными условиями для существования анаэробных серобактерий является кислая среда (3 – 6 рН). Серобактерии окисляют сероводород в серу, а потом - серную кислоту по следующим уравнениям: 2H2S + O2 = 2H2O + S2; S2 + 2H2O + 3O2 = 2H2SO4. В местах наибольшего количества серобактерий концентрация серной кислоты может достигать 10%. Это очень сильно ускоряет почвенную коррозию, особенно стали. При рН грунта около 4 – 10 развиваются бактерии, перерабатывающие железо. Эти бактерии в процессе своей жизнедеятельности поглощают ионы железа, а выделяют нерастворимые соединения, содержащие Fe. В местах скопления железобактерий наблюдается большое количество нерастворимых железистых соединений, которые увеличивают гетерогенность поверхности. Это явление также оказывает большое влияние на скорость почвенной коррозии. Анаэробные микроорганизмы могут вырабатывать углеводороды, сероводород, угольную кислоту и множество других химических соединений. Они могут разрушать защитные покрытия, воздействовать на ход анодной и катодной реакции, менять характеристики почвы. Среди анаэробных микроорганизмов самыми опасными можно считать сульфатредуцирующие бактерии. Оптимальные условия для их существования, почва со значением рН 5,5 – 8 (болотные, глинистые, илистые грунты). Бактерии восстанавливают сульфаты, содержащиеся в почве. Этот процесс можно описать следующим уравнением: MgSO4 + 4H = Mg(OH)2 + H2S + O2. Выделившийся кислород обеспечивает протекание реакции на катоде. Сероводород и сульфиды в почве являются причиной появления на поверхности эксплуатируемой конструкции рыхлого слоя сульфида железа. Коррозия носит питтинговый характер. Построение поляризационной кривой и определение защитного эффекта Кривые, которые отображают изменение потенциала при прохождении тока, или, напротив, изменение тока с изменением потенциала, называют поляризационными кривыми (анодными или катодными). Графическая зависимость поляризации от логарифма плотности тока называется поляризационной диаграммой или диаграммой Эванса. Анализ поляризационных диаграмм широко применяется для экспресс-оценки скорости общей равномерной коррозии и для прогнозирования коррозионного поведения металла в среде. Для построения поляризационных диаграмм используются специальные приборы – потенциостаты, позволяющие либо задавать и поддерживать определенную плотность тока на образце и фиксировать величину потенциала на нем (гальваностатический режим работы), или, наоборот, поддерживать определенный потенциал и фиксировать устанавливающуюся в системе плотность тока (потенциостатический режим). Получив одну точку в системе координат φ – lg i, задают следующее значение и так далее. Чаще, чтобы ускорить процесс получения информации, пользуются динамическим режимом, задавая не определенные значения плотности тока или потенциала, а определенную скорость их изменения. Анализ поляризационных кривых проводят, исходя из следующих предпосылок. Благодаря поляризации потенциал анодного участка (участков) смещается в сторону положительных значений, а катодного – в сторону отрицательных. В результате на корродирующей поверхности устанавливается потенциал, характерный для всей поверхности – потенциал коррозии φкор (рис. 3.4). Он положительнее равновесного потенциала анодного участка (участков) φрAn и отрицательнее равновесного потенциала катодного участка (участков) φрKt. Ток, соответствующий потенциалу коррозии, это ток коррозии. Если площади анодного и катодного участков равны между собой, его значение определяется абсциссой точки пересечения анодной и катодной поляризационных кривых.  Рис.3.4. Поляризационная диаграмма: D – частицы катодного деполяризатора в окисленной форме, R – частицы катодного деполяризатора в восстановленной форме Именно он и является кинетической характеристикой процесса и в случае протекания коррозии по гомогенному механизму (площади анодного и катодного участков равны и коррозия носит равномерный характер) может быть использован для расчета скорости коррозии. При построении поляризационных диаграмм сначала, выдержав образец в среде до полной стабилизации его потенциала, определяют стационарный потенциал коррозии без наложения внешнего потенциала (тока). Далее, при помощи потенциостата смещают потенциал поверхности, например, в положительную сторону и по полученным данным строят анодную ветвь диаграммы в координатах потенциал - логарифм плотности тока (рис. 3.4). Затем, снова выдержав образец до стабилизации значения его потенциала и смещая потенциал принудительно в отрицательную сторону, аналогично получают катодную ветвь. Экстраполируют линейные (тафелевы) участки диаграммы до взаимного пересечения. Абсцисса точки пересечения – логарифм плотности тока коррозии. Дальнейшей экстраполяцией тафелевых участков до пересечения с линией, отвечающей равновесному значению потенциала катода (или анода), можно получить логарифм катодного (или анодного) тока обмена. Очень удобно использовать поляризационные диаграммы для выявления лимитирующей стадии коррозионного процесса. Это имеет большое практическое значение при разработке антикоррозионных мероприятий. Выявив лимитирующую стадию процесса, следует использовать защитные средства, которые будут тормозить именно эту стадию. В случаях, когда анодная поляризация существенно превышает катодную, а сопротивление электролита незначительно, лимитирующей стадией является анодная реакция (рис. 3.5 а). Потенциал коррозии близок к потенциалу катода разомкнутого контура. В этом случае говорят об «анодном контроле» процесса. Для подавления коррозии стремятся еще больше увеличить анодную поляризацию, например, подключив защищаемое изделие к отрицательному полюсу источника питания. В изделии за счет избытка электро полученных извне, подавляется анодная реакция. Положитель полюс при этом подключают к изделию, предназначенному для разрушения (анодному заземлению). Это – принцип катодной защиты, используемой для предупреждения коррозии трубопроводов и резервуаров. Анализ поляризационных диаграмм является удобным экспрессметодом, позволяющим относительно быстро сориентироваться в вопросах, связанных с кинетикой коррозионного процесса и, в частности, оценить механизм протекающего коррозионного процесса. Электрохимические способы защиты трубопровода от коррозии Сущность электрохимической защиты вообще заключается в подавлении анодного процесса за счет искусственной поляризации (анодной или катодной) металла защищаемой конструкции от внешнего источника. поляризация – это отклонение потенциала электрода от его равновесного значения при протекании через систему электрического тока. В результате поляризации потенциал анодных участков смещается в сторону положительных значений (анодная поляризация), а катодных – в сторону отрицательных (катодная поляризация). Основной причиной катодной поляризации в гальваническом элементе, возникающем на поверхности заглубленной металлоконструкции, является ограничение в поставке кислорода, служащего основным катодным деполяризатором, к корродирующей поверхности. Анодная поляризация связана, главным образом, с затруднениями в стекании ионов окислившегося металла с поверхности и диффузии их от этой поверхности по грунтовому электролиту. Поляризационную диаграмму, характерную для гальванического элемента, можно пред ставить так, как показано на рис. 6.15. На ней φAn – потенциал анодных участков разомкнутого контура, φKt – потенциал катодных участков разомкнутого контура, φкор – потенциал коррозии гальванического элемента на поверхности металла, обусловливающего коррозионный процесс, iкор – ток коррозии, соответствующий её потенциалу. Различают катодную и анодную электрохимическую защиту. При анодной защите потенциал коррозии металла принудительно смещают в положительную сторону. Подавление анодного процесса при этом возможно только для пассивирующегося металла (нержавеющие стали), у которого такое смещение может привести к тому, что потенциал коррозии поляризованного металла попадет в область пассивного состояния (рис. 3.7). Для углеродистых и низколегированных сталей, из которых изготавливают трубы для магистральных трубопроводов, анодная защита приведет только к усилению коррозионного процесса. Ее применять нельзя. При катодной электрохимической защите потенциал защищаемой конструкции принудительно смещают в сторону отрицательных значений, то есть усиливают катодную поляризацию.  Электрохимическая защита от коррозии состоит из катодной и дренажной защиты. Катодная защита трубопроводов осуществляется двумя основными методами: применением металлических анодов-протекторов (гальванический протекторный метод) и применением внешних источников постоянного тока, минус которых соединяется с трубой, а плюс - с анодным заземлением (электрический метод). Гальваническая протекторная защита от коррозии Наиболее очевидным способом осуществления электрохимической защиты металлического сооружения, имеющего непосредственный контакт с электролитической средой, является метод гальванической защиты, в основу которого положен тот факт, что различные металлы в электролите имеют различные электродные потенциалы. Таким образом, если образовать гальванопару из двух металлов и поместить их в электролит, то металл с более отрицательным потенциалом станет анодом-протектором и будет разрушаться, защищая металл с менее отрицательным потенциалом. Протекторы, по существу, служат портативными источниками электроэнергии. В качестве основных материалов для изготовления протекторов используются магний, алюминий и цинк. Из сопоставления свойств магния, алюминия и цинка видно, что из рассматриваемых элементов магний обладает наибольшей электродвижущей силой. В то же время одной из наиболее важных практических характеристик протекторов является коэффициент полезного действия, показывающий долю массы протектора, использованной на получение полезной электрической энергии в цепи. К.П.Д. протекторов, изготовленных из магния и магниевых сплавов, редко превышают 50 % в, в отличие от протекторов на основе Zn и Al с К.П.Д. 90 % и более. Обычно протекторные установки применяются для катодной защиты трубопроводов, не имеющих электрических контактов со смежными протяженными коммуникациями, отдельных участков трубопроводов, а также резервуаров, стальных защитных кожухов (патронов), подземных резервуаров и емкостей, стальных опор и свай, и других сосредоточенных объектов. В то же время протекторные установки очень чувствительны к ошибкам в их размещении и комплектации. Неправильный выбор или размещение протекторных установок приводит к резкому снижению их эффективности Катодная защита от коррозии Наиболее распространенный метод электрохимической защиты от коррозии подземных металлических сооружений - это катодная защита, осуществляемая путем катодной поляризации защищаемой металлической поверхности. На практике это реализуется путем подключения защищаемого трубопровода к отрицательному полюсу внешнего источника постоянного тока, называемого станцией катодной защиты. Положительный полюс источника соединяют кабелем с внешним дополнительным электродом, сделанным из металла, графита или проводящей резины. Этот внешний электрод размещается в той же коррозионной среде, что и защищаемый объект, в случае подземных промысловых трубопроводов, в почве. Таким образом, образуется замкнутая электрическая цепь: дополнительный внешний электрод - почвенный электролит - трубопровод - катодный кабель - источник постоянного тока - анодный кабель. В составе данной электрической цепи трубопровод является катодом, а дополнительный внешний электрод, присоединенный к положительному полюсу источника постоянного тока, становится анодом. Данный электрод называется анодным заземлением. Отрицательно заряженный полюс источника тока, присоединенный к трубопроводу, при наличии внешнего анодного заземления катодно поляризует трубопровод, при этом потенциал анодных и катодных участков практически выравнивается. Таким образом, система катодной защиты состоит из защищаемого сооружения, источника постоянного тока (станции катодной защиты), анодного заземления, соединительных анодной и катодной линий, окружающей их электропроводной среды (почвы), а также элементов системы мониторинга - контрольно-измерительных пунктов. Дренажная защита от коррозии Дренажная защита трубопроводов от коррозии блуждающими токами осуществляется путем направленного отвода этих токов к источнику или в землю. Установка дренажной защиты может быть нескольких видов: земляной, прямой, поляризованный и усиленный дренажи. Земляной дренаж осуществляется заземлением трубопроводов дополнительными электродами в местах их анодных зон, прямой дренаж - созданием электрической перемычки между трубопроводом и отрицательным полюсом источника блуждающих токов, например рельсовой сетью электрифицированной железной дороги. Поляризованный дренаж в отличие от прямого обладает только односторонней проводимостью, поэтому при появлении положительного потенциала на рельсах дренаж автоматически отключается. В усиленном дренаже дополнительно в цепь включается преобразователь тока, позволяющий увеличивать дренажный ток. Методы определения защищенности трубопроводов. Защищенность трубопроводов оценивают по протяженности и по времени, а также интегрально по произведению защищенности по протяженности на защищенность по времени. Защищенность по протяженности определяют ежегодно, как отношение длины участков, имеющих защитные потенциалы не менее требуемых значений, к общей длине данного трубопровода. Защищенность по времени определяют ежеквартально, как отношение суммарного времени нормальной работы в установленном режиме всех средств защиты за отчетный период к длительности отчетного периода, умноженного на количество средств защиты данного участка. При этом выделяются участки, имеющие потенциалы ниже минимальных и выше максимальных защитных значений, установки катодной защиты, простой которых более указанного в 5.2, проводится анализ отказов элементов электрохимической защиты и в соответствии с результатами комплексного обследования составляется прогноз коррозионного состояния трубопровода по НД. Надежность трубопроводов Основные определения показателей надежности, формулы для их расчета Безотказность – способность трубопровода работать в заданных условиях в течение определенного времени без вынужденных перерывов. Основной показатель безотказности - вероятность безотказной работы P(t)=P{ t >t}, (2.1) где t - наработка на первый отказ; t - суммарная наработка. Вероятность безотказной работы Р (t) связана с функцией распределения F ( t ) и плотностью распределения f ( t ) наработки до отказа: F ( t ) = 1 - P ( t ), f ( t ) = dF ( t )/ dt = - dP ( t )/ dt . (2.2) Наряду с понятием "вероятность безотказной работы" часто используют понятие "вероятность отказа", которое определяют следующим образом: это вероятность того, что объект откажет хотя бы один раз в течение заданной наработки, будучи работоспособным в начальный момент времени. Вероятность наступления хотя бы одного отказа на отрезке [0, t ] определяют по формуле Q(t)=1 - P(t)=F(t) Отказ – нарушение работоспособности трубопровода, т.е. полная или частичная потеря герметичности, изменение параметров транспортируемого продукта. Интенсивность отказов - это плотность вероятности возникновения отказа, определяемая при условии, что до рассматриваемого момента времени отказ не возник. Интенсивность отказов ( t ) выражают через функции P ( t ), F ( t ) и f ( t ) следующим образом:  Долговечность – способность трубопровода сохранять работоспособность до предельного состояния при необходимом техническом обслуживании, в том числе и ремонтах. Предельное состояние трубопровода определяется невозможностью или нецелеообразностью его дальнейшей эксплуатации либо требованиями безопасности. Наиболее характерный показатель долговечности – срок службы трубопровода – календарная продолжительность его эксплуатации до предельного состояния. Ремонтопригодность – свойство трубопровода, заключающееся в его приспособленности к предупреждению, обнаружению и устранению отказов и неисправностей путем проведения технического обслуживания и ремонтов.   Методы повышения надежности трубопроводов Для обеспечения надежности трубопроводов внедряются передовые методы контроля их состояния, включая контроль с беспилотных летательных аппаратов. Регулярный осмотр трасс трубопроводов при помощи «беспилотников» позволяет определить соответствие расположения трубы проектным параметрам, обнаружить технические повреждения, такие как несанкционированные переезды через трубопровод, либо врезки в него. Тестируются новые маркм стали, новык типы соединения трубопроводов, нового оборудования и технологий. Санация — это ускоренное восстановление технологических параметров трубопроводов с минимальным влиянием ремонтных работ на окружающую среду. Суть метода сводится к размещению в полости изношенного стального трубопровода полиэтиленовой трубы, увеличивающей срок службы восстановленного объекта более чем в 2,5 раза. Увеличение протяженности трубопроводов с ингибиторной защитой. Увеличение объема замены трубопроводов. Расширение объема технической диагностики. Таким образом, основными направлениями работ для обеспечения надежности линейной части трубопроводных систем являются: выполнение комплексов планово-предупредительных ремонтов; эффективная и своевременная диагностика; капитальный ремонт дефектных участков; переизоляция; реконструкция узлов запуска-приема очистных устройств, монтаж необходимых технологических перемычек. Разработка и реализация проектов создания дополнительных технологических перемычек для обеспечения необходимых «гибкости» в эксплуатации трубопроводных систем обеспечивают увеличение объемов диагностических и ремонтных работ без какого-либо влияния на транспорт углеводородов. На повышение надежности трубопроводной системы существенно влияет изоляция с применением полимерных пленок, которые наносятся на поверхность труб как с использованием средств малой механизации, так и с применением специальных комплексов . |