(ПГС02 2016) Строительные материалы. Нормативная база Материаловедение

Скачать 1.71 Mb. Скачать 1.71 Mb.

|

|

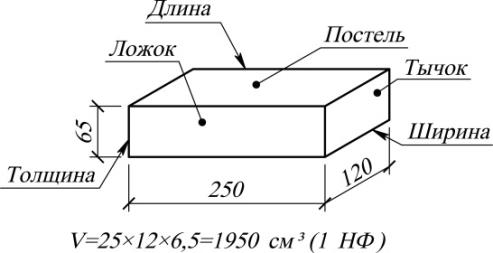

4.7. Лесоматериалы и изделия из древесины Лесоматериалами (лесным сортаментом) называют материалы из древесины, сохранившие ее природную физическую структуру и химический состав. Их подразделяют на необработанные (круглые) и обработанные (пиломатериалы, колотые материалы, шпон и др). Изделия из древесины получают механической обработкой лесных материалов. Круглые лесоматериалы(очищенные от сучьев и корыотрезки стволов): - бревна строительные и пиловочные (очищенныеот коры стволы): Ø (диаметр)верхнего торца ≥ 14 см, длина 4-6,5 м, торцыопилены под прямым углом к продольной оси; - оцилиндрованные бревна, обработанные на токарном станкеи имеющие одинаковый диаметр; - подтоварник – Ø верха 8...13 см, длина = 3...9 м; - жерди – Ø верха 3 ...8 см, длина = 3...9 м. В современном строительстве подтоварник и жерди используются редко. Они находят применение только в индивидуальном строительстве. Пиломатериалы получают при продольной распиловке бревени имеют шершавую поверхность.По форме поперечного сечения различают: пластины (распиловка на две половины); четвертины (по двум взаимно-перпендикулярным диаметрам); горбыль (с одной стороны - наружная часть бревна, с другой стороны – плоская поверхность); доски (необрезные, с неопиленными кромками (иногда с обзолами) и обрезные, с опиленнымикромками);брусья (квадратные или прямоугольные). Для производства качественных пиломатериалов и изделий из древесины необходимо производить сушку бревен до их распиловки. Изделия из древесины: - погонажные: шпунтованные доски, вагонка, профильные изделия(наличники, плинтусы.галтели, штапики, раскладки, нащельники, рейки и др.), измеряются погонными метрами; - изделия для паркетных полов: штучные паркетные клёпки или планки, ковры, щиты, доски; - изделия для лестниц: балясины, столбы, перила, ступени, подступенки, тетивы и др.; - фанера: двух-, трёх-, четырёх-...десятислойная, в том числе и водостойкая; - столярные плиты (склеенные деревянные рамы илирейки в сплошную плиту больших размеров с последующей оклейкой шпоном с одной или двух сторон); - столярные изделия: оконные блоки (коробки, рамы), в том числе для стеклопакетов, дверные блоки(коробки и полотна); - строительные конструкции и детали: стеновые щиты, балки, фермы, арки, стропила, лаги, щиты опалубки и др., в том числе, клееные. Материалы и изделия из отходов древесины: древесностружечные плиты (ДСП), древесноволокнистые плиты (ДВП), ламинат, цементностружечные плиты (ЦСП), ориентировано-стружечные плиты (ОСП), фибролит, арболити др. 5. Керамические материалы 5.1. Общие сведения Керамикой называют – искусственные каменные материалы и изделия из минерального сырья, доведенного до спекания. Название «керамика» происходит от греческого слова «keramos» – глина. Под строительной керамикой подразумевают материалы и изделия из обожжённого глинистого сырья. Материал, из которого состоят керамические изделия после обжига, называют керамическим черепком. Отформованные изделия из глинистого сырья до обжига называют сырцом. Достоинства керамики как строительного материала: · Распространенность сырья (глины); · Простота переработки сырья; · Высокие физико-механические характеристики керамики; · Химическая стойкость; · Высокая долговечность; · Высокие эстетические качества; · Экологическая безопасность на этапе эксплуатации изделий. Недостатки керамики как строительного материала: · Трудность изготовления крупноразмерных изделий, и связанные с этим высокие трудозатраты на устройство конструкций и низкая технологичность; · Малая деформативность (хрупкость) керамических изделий; · Высокая энергоемкость производства керамических изделий, следовательно – высокая стоимость изделий. 5.2. Классификация керамических материалов 1. По назначению: · Стеновые; · Отделочные; · Кровельные; · Для полов; · Дорожные; · Санитарно-технические; · Кислотоупорные; · Огнеупорные. 2. По структуре: · С пористым черепком (Wm> 5%) – кирпич и камни стеновые, черепица, дренажные трубы, облицовочные плитки и т.п.; · С плотным черепком (Wm< 5%) – клинкерный кирпич, фарфор, плитки для полов. 3. По температуре плавления: · Легкоплавкие (температура плавления ниже 1350°С); · Тугоплавкие (температура плавления 1350°С…1580°С); · Огнеупорные (1580°С…2000°С); · Высшей огнеупорности (более 2000°С). 5.3. Сырьевые материалы 1. Глинистое сырье. Основным сырьем для производства строительной керамики является глина – осадочная горная порода, продукт выветривания полевошпатовых пород. Свойства глин как сырья для керамики: 1. Пластичность и связующая способность. Пластичность – свойство глины деформироваться без разрыва сплошности (позволяет изготовить изделие заданной формы). Связующая способность – свойство глины связывать компоненты сырьевой смеси и сохранять заданную форму изделия после сушки; 2. Наличие воздушной и огневой усадки. В процессе тепловой обработки происходит уменьшение размеров изделий: на этапе сушки – воздушная усадка, на этапе спекания – огневая усадка, способствующая уплотнению керамического черепка; 3. Огнеупорность; 4. Спекаемость – способность переходить в результате обжига в камневидное состояние, образуя неразмокающее в воде тело. Это тело и будет называться керамикой. Зерновой (гранулометрический) состав: · Глинистые частицы – размером менее 0,005 мм. Глинистые частицы имеют пластинчатую форму, в воде набухают.При сушке глиняное тесто теряет воду и уменьшается в объеме. Чем больше глинистых частиц – тем выше пластичность и воздушная усадка глин; · Пылевидные частицы (0,005…0,16 мм); · Песок (0,16…2,0 мм). Песок и пылевидные частицы являются отощающими примесями, снижающими пластичность и воздушную усадку глин; · Камни (>2 мм) – должны быть отделены от глины. Классификация глин по содержанию глинистых частиц: · Высокопластичные – до 80…90% глинистых частиц; водопотребность более 28%; воздушная усадка 10–15%. · Средне- и умеренно-пластичные – до 30…80% глинистых частиц; водопотребность 20…28%; воздушная усадка 7–10 %. · Малопластичные – 5…30% глинистых частиц; водопотребность менее 20%; воздушная усадка 5–7 %. · Непластичные – не образуют пластичное тесто. «Жирные» глины – содержат более 60% глинистых частиц, характеризуются высокой усадкой, необходимо введение отощающих добавок. «Тощие глины» – содержат менее 10…15% глинистых веществ, необходимо введение тонкодисперсных, пластифицирующих добавок. Минеральный состав глин: · Глинистые минералы: Каолинит Al2O3·2SiO2·2H2O – светлая окраска глин; слабо набухают, тугоплавки, малопластичны, малочувствительны к сушке. Монтмориллонит Al2O3·4SiO2·4H2O – пластичны, сильно набухают, чувствительны к сушке и обжигу с появлением искривлений и трещин. Бентонит – более 85…90% частиц размером менее 0,001мм. Являются пластифицирующими добавками. · Кварц (SiO2) представлен песком; · Полевые шпаты, слюды и гидрослюды. · Примеси: CaCO3, MgCO3 – вызывают образование «дутиков». Сульфаты и хлориды Na; Ca; Mg; Fe – вызывают появление высолов. 2. Отощающие добавки – вводят в пластичные глины для уменьшения усадки при сушке и обжиге, предотвращения деформаций и трещин (дегидратированная глина, шамот, шлаки, золы, кварцевый песок). 3. Порообразующие добавки – вводят для повышения пористости черепка и повышения теплозащитных характеристик изделий (древесные опилки, угольный порошок, торфяная пыль). 4. Плавни – вводят с целью снижения температуры обжига (полевые шпаты, железная руда, доломит, магнезит, тальк, песчаник, пегматит, стеклобой, перлит). 5. Пластифицирующие добавки – вводят для повышения пластичности сырьевых смесей при меньшем расходе воды (высокопластичные глины, бентониты, ПАВ). 6. Специальные добавки – к примеру, для повышения кислотостойкости добавляют песчаные смеси, затворенные жидким стеклом. Для получения некоторых видов цветной керамики в сырьевую смесь добавляют оксиды металлов (Fe, Co, Ti, Cr). 5.4. Основы технологии производства керамики Основные этапы производства керамических материалов: · Добыча, транспортировка, обработка сырья; · Подготовка массы; · Формование изделий; · Сушка; · Обжиг; · Контроль качества; · Упаковка готовой продукции. Карьерная глина, как правило, непригодна для получения керамических изделий. Поэтому проводится её обработка с целью подготовки массы. Подготовку глин ведут сочетанием естественной и механической обработки. Естественная обработка – вылеживание предварительно добытой глины в течение 1-2 лет при периодическом увлажнении осадками или искусственном замачивании и периодическом замораживании и оттаивании.Механическаяобработка – проводится с целью разрушения природной структуры глин, удаления и измельчения крупных включений, удаления примесей, измельчения глин и добавок, перемешивания всех компонентов. Для механической обработки используются специализированные машины – глинорыхлители; дезинтеграторы, мельницы, мешалки и т.д. Качественная подготовка сырьевой массы – необходимое условие получения качественных керамических изделий. В зависимости от вида продукции, вида и свойств сырья изделия формуют по одному из 5-ти способов. · Пластический способ. Влажность теста 18…28%.Наиболее простой, наименее металлоемкий и наиболее распространенный способ.Применяется в случаях использования среднепластичных и умеренно-пластичных, рыхлых и влажных глин с умеренным содержанием посторонних включений.Формование осуществляется на ленточных прессах (шнековых) под давлением 1,6…7 МПа с вакуумированием или подогревом и без них.Производительность до 10 000 штук/час. · Жесткий способявляется разновидностью пластического способа. Влажность массы 13…18%.Формование осуществляется на мощных вакуумных и гидравлических прессах под давлением 10…20 МПа. Могут быть использованы менее пластичные глины. Требуются меньшие энергетические затраты на сушку. Сырец имеет повышенную прочность. Пластическим и жестким способами выпускаются полнотелые и пустотелые кирпичи, камни, блоки, панели, черепица. · Полусухой способ менее распространен. Влажность шихты 8…12%. Формование изделий осуществляется в пресс-формах на гидравлических или механических прессах под давлением 15…40 МПа. По сравнению с пластическим способом длительность производственного цикла сокращается в 2 раза, изделия имеют более правильную форму и точные размеры, до 30% сокращается расход топлива. Недостаток способа – металлоемкость (формы) в 3 раза выше по сравнению с пластическим способом. Можно использовать малопластичные тощие глины с большим количеством добавок. · Сухой способявляется разновидностью полусухого способа. Влажность пресс-порошкасоставляет 2…6%. Устраняется операция сушки.Применяется для изготовления плотных керамических изделий – плитки для полов; клинкерного кирпича; материалов из фаянса и фарфора. · В шликерном (литьевом) способе используется многокомпонентная масса, состоящая из неоднородных и трудноспекающихся глин и добавок. Влажность шликера – до 40%. Способ применятся для изготовления изделий сложной формы (санитарно-технических изделий), облицовочных плиток. В процессе сушки и обжига сырца происходят следующие приращения: Сушка изделий(t=100…150°С) служит для удаления свободной воды. Процесс обратим. Изделия необходимо высушить до влажности 5…6% во избежание неравномерной усадки, искривлений, растрескиваний при обжиге. Продолжительность сушки – до 72 часов. Воздушная усадка составляет 6…10%. После сушки выполняется операция обжига. При температуре 500…800°С происходит потеря химически связанной воды, выгорание органических примесей. Процесс необратим. При температуре 1000…1100°С происходит образование керамического черепка. Происходит частичное плавление твердой фазы, расплав обволакивает нерасплавившиеся частицы, стягивает их, проводя к уплотнению массы и огневой усадке, которая составляет 2…8%. Образуются различные соединения, в т.ч. основной минерал керамики, придающий ей водостойкость и высокие физико-механические характеристики – муллит – 3Al2O3·2SiO2. В основном керамические изделия обжигают при данной температуре. При повышении температуры обжига до 1200°С происходит усиление спекания, образование плотного керамического черепка. При такой температуре получают изделия с плотным черепком – клинкерный кирпич, плитки для полов, керамогранит и др. При температуре 1350°С происходит плавление сырья, до этой температуры обжиг не доводят. 5.5. Структура керамических изделий Структура керамики представляет собой матрицу – остывший расплав (состоящую из непрерывной стекловидной фазы застывшего расплава и дисперсной фазы – кристаллов силлиманита, муллита, кремнезема), в которой распределена дисперсная фаза, представленная нерасплавленными частицами глины, пыли, песка, порами и пустотами. 5.6. Стеновые керамические материалы Основной нормативный документ, регламентирующий технические требования к стеновым керамическим материалам и методы их испытания – ГОСТ 530–2012 «Кирпич и камень керамические. Общие технические условия». В соответствии с ГОСТ 530–2012 предусмотрены два вида стеновых керамических изделий – кирпич и камень. Кирпич – керамическое штучное изделие, предназначенное для устройства кладок на строительных растворах. Камень – крупноформатное пустотелое керамическое изделие номинальной толщиной 140 мм и более, предназначенное для устройства кладок. Различают следующие виды кирпича: · Кирпич нормального формата (одинарный) – изделие в форме прямоугольного параллелепипеда номинальными размерами 250×120×65 мм (рисунок 5.1).

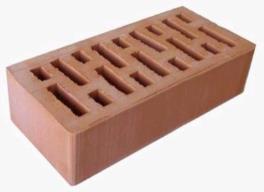

Объём одинарного кирпича равен 1950 см3, что и составляет 1 нормальный формат (1 НФ). Обозначение размера (формат) изделий определяется как отношение номинального объема изделия (см3), к номинальному объему кирпича нормального формата (1950 см3) с округлением значения до одного знака после запятой. · Кирпич полнотелый – изделие, в котором отсутствуют пустоты или с пустотностью не более 13 %. Под пустотностью подразумевается доля пустот в объеме изделия, выраженная в процентах. · Кирпич пустотелый – изделие, имеющее пустоты различной формы и размеров. Учитывая предыдущее определение полнотелого кирпича, можно уточнить, что к пустотелому кирпичу следует относить изделия с пустотностью 13 % и выше. Пустоты в изделиях могут располагаться перпендикулярно (вертикальные) или параллельно постели (горизонтальные). · Кирпич рядовой – изделие, обеспечивающее эксплуатационные характеристики кладки. Рядовые изделия могут быть с гладкими или рельефными вертикальными гранями. · Кирпич лицевой – изделие, обеспечивающее эксплуатационные характеристики кладки и выполняющее функции декоративного материала. Лицевой кирпич имеет не менее двух (ложковую и тычковую), а чаще три лицевых грани. Лицевой кирпич может быть с гладкой, рельефной или офактуренной поверхностями, естественного цвета или объемно окрашенным. · Фасонный кирпич – изделие, имеющее форму, отличающуюся от формы прямоугольного параллелепипеда. · Кирпич клинкерный – изделие, имеющее высокую прочность и низкое водопоглощение, обеспечивающее эксплуатационные характеристики кладки в сильно агрессивной среде и выполняющее функции декоративного материала. Кирпич изготавливают с номинальными размерами, приведенными в ГОСТ 530–2012. Всего установлено 7 типоразмеров керамического кирпича и 2 типоразмера кирпича с горизонтальными пустотами.Внешний вид керамического кирпича приведен на рисунке 5.2.

Рис. 5.2. Внешний вид керамического кирпича: а) – рядовой полнотелый; б) – рядовой пустотелый; в) – лицевой пустотелый Камень изготавливают только пустотелым. Камень может изготавливаться с плоскими вертикальными гранями, с выступами для пазогребневого соединения на вертикальных гранях, с нешлифованной или шлифованной опорной поверхностью (постелью). Камень с пазогребневым и пазовым соединениями может быть только рядовым. Камень с пазогребневой системой – изделие с выступами на вертикальных гранях для пазогребневого соединения камней в кладке без использования кладочного раствора в вертикальных швах. Камень изготавливают с номинальными размерами, приведенными в ГОСТ 530–2012. Всего установлено 14 типоразмеров керамического камня и 5 типоразмеров доборного камня.Внешний вид керамического камня приведен на рисунке 5.3.

Рис. 5.3. Внешний вид керамического камня Технические требования к стеновым керамическим материалам. Стеновая керамика является конструкционным (конструкционно-теплоизоляционным) материалом, поэтому основным её показателем качества является прочность, оцениваемая маркой по прочности, которая указывает на гарантированное среднеарифметическое значение предела прочности на сжатие образцов, изготовленных и испытанных в соответствии с ГОСТ, выраженное в кгс/см2. По прочности стеновые керамические изделия подразделяют на следующие марки: · Кирпич – М100, М125, М150, М175, М200, М250, М300; · Клинкерный кирпич – М300, М400, М500, М600, М800, М1000; · Камни – М25, М35, М50, М75, М100, М125, М150, М175, М200, М250, М300; · Кирпич и камень с горизонтальными пустотами – М25, М35, М50, М75, М100. Марку кирпича по прочности устанавливают по значениям пределов прочности на сжатие и изгиб, кирпича с горизонтальным расположением пустот и камня – по значению предела прочности на сжатие. По показателю средней плотности изделия подразделяют на 7 классов: 0,7; 0,8; 1,0; 1,2; 1,4; 2,0; 2,4 (таблица 5.1). Таблица 5.1 Классы стеновых керамических изделий по средней плотности

По теплотехническим характеристикам изделия в зависимости от класса средней плотности подразделяют на 5 групп (таблица 5.2).Теплотехнические характеристики изделий оценивают по коэффициенту теплопроводности кладки в сухом состоянии (таблица 5.2). Таблица 5.2 Группы стеновых керамических изделий по теплотехническим характеристикам

По морозостойкости изделия подразделяют на марки F25, F35, F50, F75, F100, F200, F300.Кирпич и камень должны быть морозостойкими и в зависимости от марки по морозостойкости в насыщенном водой состоянии должны выдерживать без каких-либо видимых признаков повреждений или разрушений – растрескивание, шелушение, выкрашивание, отколы (кроме отколов от известковых включений) – не менее 25; 35; 50; 75; 100; 200 или 300 циклов попеременного замораживания и оттаивания. Марка по морозостойкости клинкерного кирпича должна быть не ниже F75, лицевых изделий – не ниже F50. Допускается по согласованию с потребителем поставлять лицевые изделия марки по морозостойкости F35. По ГОСТ 530–2012 водопоглощение изделий должно быть: - не более 6,0 % – для клинкерного кирпича; - не менее 6,0 % – для остальных изделий. Скорость начальной абсорбции воды опорной поверхностью (постелью) изделий должна быть не менее 0,10 кг/(м2·мин) и не более 3,00 кг/(м2·мин) – у лицевых изделий, без ограничения максимального значения – у рядовых изделий. Предельные отклонения номинальных размеров не должны превышать на одном изделии значений, указанных в таблице 5.3. Таблица 5.3 Предельные отклонения от номинальных размеров

Отклонение от перпендикулярности смежных граней не допускается более: - 3 мм – для кирпича и камня длиной до 300 мм; - 1,4 % длины любой грани – для камня длиной или шириной свыше 300 мм. Отклонение от плоскостности граней изделий не допускается более: - 3 мм – для кирпича и камня; - 1 мм – для шлифованного камня. У стеновых керамических изделий возможны следующие дефекты внешнего вида: · Трещина – разрыв изделия без разрушения его на части, шириной раскрытия более 0,5 мм. · Сквозная трещина – трещина, проходящая через всю толщину изделия, протяженностью более половины ширины изделия. · Посечка – трещина шириной раскрытия не более 0,5 мм. · Отбитость – механическое повреждение грани, ребра, угла изделия. · Откол – дефект изделия, вызванный наличием карбонатных или других включений. · Шелушение – разрушение изделия в виде отслоения от его поверхности тонких пластинок. · Выкрашивание – осыпание фрагментов поверхности изделия. · Растрескивание – появление или увеличение размера трещины после воздействия знакопеременных температур. · Половняк – две части изделия, образовавшиеся при его раскалывании. Изделия, имеющие сквозные трещины, относят к половняку. · Контактное пятно – участок поверхности изделия, отличный по цвету, возникающий в процессе сушки или обжига и не влияющий на характеристики изделия. · Высолы – водорастворимые соли, выходящие на поверхности обожженного изделия при контакте с влагой. · Черная сердцевина – участок внутри изделия, обусловленный образованием в процессе обжига изделия оксида железа (II). Дефекты внешнего вида изделий, размеры и число которых превышают значения, указанные в таблице 5.4, не допускаются. Таблица 5.4 Дефекты внешнего вида изделий

На лицевых изделиях допускаются единичные вспучивающиеся (например, известковые) включения глубиной не более 3 мм, общей площадью не более 0,2% площади лицевых граней. На рядовых изделиях допускаются вспучивающиеся включения общей площадью не более 1,0% площади вертикальных граней изделия. На лицевых и клинкерных изделиях не допускаются высолы. У изделий допускаются черная сердцевина и контактные пятна на поверхности. В партии не допускается половняк более 5% объема партии. Условное обозначение керамических изделий должно состоять из: 1. Обозначения вида изделия: КР – кирпич, КРГ – кирпич с горизонтальными пустотами, КМ – камень, КМД – камень доборный; 2. Букв р – для рядовых изделий, л – для лицевых изделий, кл – для клинкерных изделий, пг – для камней с пазогребневой системой, ш – для шлифованных камней; 3. Обозначений: по – для полнотелого кирпича, пу – для пустотелого кирпича; 4. Номинальных размеров изделий, для камня с пазогребневой системой – рабочего размера; 5. Обозначения размера (формата) изделий; 6. Марки по прочности; 7. Класса средней плотности; 8. Марки по морозостойкости; 9. Обозначения стандарта. 5.7. Керамические облицовочные изделия К керамическим облицовочным изделиям относятся, в первую очередь, керамическая плитка. Лицевая поверхность керамических плиток может быть гладкой, шероховатой или рельефной, неглазурованной, частично или полностью покрытой одно- или многоцветной глазурью.Глазурь может быть глянцевой, матовой, прозрачной или глушенной. 1. Фасадные керамические плитки изготавливаются методом пластического и полусухого прессования. Согласно ГОСТ, водопоглощение по массе плиток для стен должно быть не более 9 %, цокольных – не более 5 %; морозостойкость не менее 40 циклов для стеновых плиток и 50 циклов для цокольных, предел прочности при изгибе не менее 16 МПа для стеновых плиток и 8 МПа для цокольных. Применяются для наружной облицовки стен, стеновых панелей, цоколей зданий, подземных переходов. 2. Коврово-мозаичная керамика представляет собой плитки размером 23 мм или 48 мм и толщиной 6–8 мм, собранные в ковры на крафт-бумаге размером 400×600 мм.

Рис. 5.4. Плитки коврово-мозаичные 3. Крупноразмерные облицовочные керамические плиты выпускаются квадратной или прямоугольной формы с размерами (500÷1200)×(500÷1000)×(9÷10) мм. Согласно ГОСТ, водопоглощение по массе таких плиток должно быть не более 1%, морозостойкость 50 циклов и более. Применяются для облицовки фасадов и цоколей зданий, подземных переходов.

Рис. 5.5. Применение крупноразмерных облицовочных керамических плит для фасадов зданий 4. Керамические плитки для внутренней облицовки стен по форме подразделяются на: квадратные, прямоугольные, фасонные угловые, карнизные, плинтусные, для отделки внешних и внутренних углов.

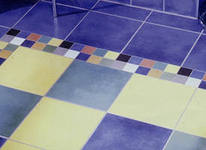

Рис. 5.6. Керамические плитки для внутренней облицовки стен Поверхность плиток может быть глянцевой, матовой, полуполированной, «под камень», «под мозаику», структурированной.Размер плиток согласно ГОСТ (50÷200)×(100÷200)×(5÷8) мм, по факту выпускают плитки для внутренней облицовки стен размером до 750×250 мм. Водопоглощение плиток по массе должно быть не более 16%, предел прочности при изгибе не менее 15 МПа, термостойкость глазури не менее 125°С. 5. Керамические плитки для полов производятся из тугоплавких и огнеупорных глин путем обжига до спекания. Плитки для полов имеют мизкое водопоглощение (менее 4%), высокую прочность – при изгибе не менее 25 МПа, высокую износостойкость.Могут быть квадратными, прямоугольными с размерами по ГОСТ (150÷500)×(150÷500)×(10÷13) мм, многогранными и фигурными.

Рис. 5.7. Керамические плитки для полов 6. Плитки из керамогранита формуются из глинистого сырья под высоким давлением (40…50 МПа) и подвергаются обжигу практически до полного спекания. Особенности керамогранита: · Низкое водопоглощение; · Высокая прочность, в т.ч. к ударным воздействиям; · Высокая износостойкость; · Термическая и химическая стойкость; · Долговечность; · Морозостойкость; · Богатый выбор цветов и фактур. Типы поверхностикерамогранита: глазурованная, матовая, полированная, полуполированная, структурированная («под дерево» – «керамический паркет», «под ткань», «под натуральную кожу», с рельефным рисунком, рустика). Выпускают плиты квадратные и прямоугольные с типовыми размерами (150÷600)×(150÷600) мм, толщиной 8÷20 мм.

Рис. 5.8. Керамогранит Керамогранит применяютдля облицовки фасадов, в конструкции вентилируемого фасада, облицовки стен и полов в жилых и общественных зданиях, помещениях с повышенной проходимостью. 5.8. Керамическая черепица Керамическая черепица – одно из древнейших кровельных покрытий, известных человечеству. Преимущества керамической черепицы: · Высокая долговечность – до 300 лет. · Огнестойкость; · Химическая и атмосферостойкость; · Высокие эстетические качества. Недостатки керамической черепицы: · Большая масса покрытия (50…65 кг/м2); · Малая технологичность, высокая трудоемкость кровельных работ; · Необходимость устройства большого уклона кровли (не менее 30%) и обеспечения высокой прочности стропильных конструкций; · Высокая стоимость черепицы (от 2000 руб/м2).

Рис. 5.9. Керамическая черепица. 6. Неорганические вяжущие вещества | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||