diplom Турдалиев. О научно исследовательской работе

Скачать 0.92 Mb. Скачать 0.92 Mb.

|

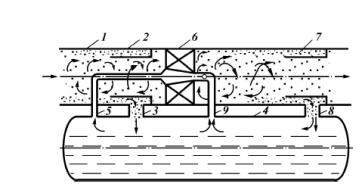

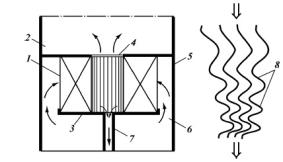

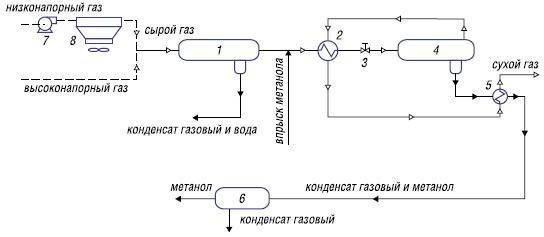

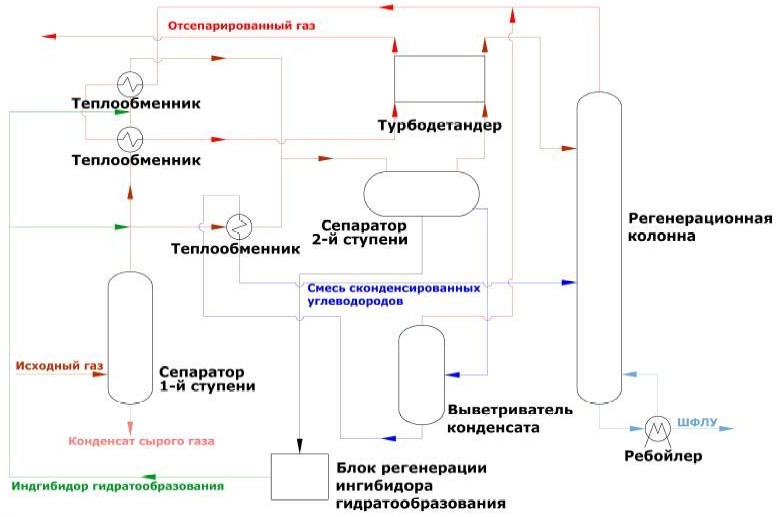

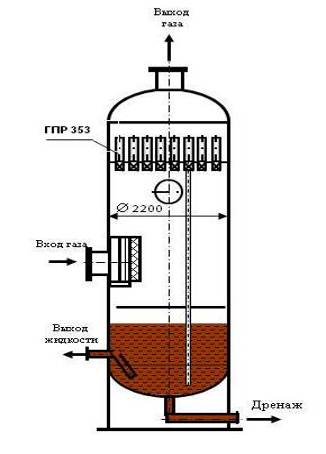

1.8.Способ сепарации газожидкостной смесиПредложенный способ предназначен для разделения газожидкостной смеси. На рис. изображена схема устройства, в котором может быть осуществлен данный способ.  Рисунок-6 Устройство для сепарации газожидкостной смеси: 1-трубопровод для подачи газожидкостной смеси; 2,7-кольцевая щель; 3,5,8,9-патрубки; 4-емкость; 6-завихритель В трубопровод 1 на разделение подают газожидкостную смесь. Перед закручиванием через кольцевую щель 2 и патрубок 3 отбирают часть газожидкостной смеси. Далее газ отделяют от жидкости в гравитационном поле емкости 4 и подают в зону пониженного давления посте закручивания через патрубок 5, где давление потока ниже, чем до закручивания. После закручивания в завихрителе 6 газожидкостный поток разделяется на центральный газовый с зоной пониженного давления и периферийный газожидкостный с зоной повышенного давления. Далее периферийный газожидкостный поток через кольцевую щель 7 патрубок 8 отбирают и разделяют в гравитационном поле емкости 4, и газ возвращают через патрубок 9 в основной газовый поток. Эффективность Предложенный способ сепарации газожидкостной смеси позволяет повысить эффективность очистки газа при увеличении производительности, поскольку повышение производительности по жидкости не вызывает резкого изменения остаточного содержания жидкости в газовом потоке после сепаратора. Техническое решение использовано в проектах ЦКБН и внедрено в промышленность. 1.9. Сепарационное оборудованиеСуществует несколько типов сепарационного оборудования: – устройство для отделения газа от жидкости; – устройство для разделения газожидкостных смесей; – трехфазный сепаратор; – газожидкостный сепаратор; – устройство для очистки и осушки газа от капельной жидкости; – аппарат для очистки и осушки природного газа; – горизонтальный аппарат для обработки газа; – устройство для очистки газа; Далее рассмотрим подробнее газожидкостный сепаратор. Предложенный газожидкостный сепаратор, схематично показанный на рис.  Газожидкостный сепаратор: 1-гофрированные пластины; 2-крышка; 3-поддон; 4-отверстие; 5-стенка корпуса; 6-кольцевой канал; 7-сливвная труба; 8-гофры осуществляет процесс очистки газа от капельной жидкости. Газовый поток, содержащий капли жидкости, проходит через кольцевой канал между стенкой корпуса и поддоном и распределяется по каналам, образованных между жалюзийными пластинами. При движении газового потока по извилистым каналам между жалюзийными пластинами увеличивается скорость потока за счет уменьшения поперечного сечения. Крупные капли жидкости осаждаются на стенках жалюзийных гофрированных пластин на начальном участке. Для того, чтобы обеспечить осаждение все более мелких капель жидкости по ходу движения потока газа, нужно увеличить инерционные силы, действующие на капли. Очищенный от жидкости газ собирается в центральной части сепаратора и через отверстие – в крышке отводится. Отделенная жидкость собирается на поддоне и через трубку 7 выводится из сепаратора. Эффективность Конструкция предложенного сепаратора обеспечивает движение газового потока от периферии к центру, уменьшение площади поперечного сечения в направлении потока газа, увеличение скорости и, как следствие, рост эффективности сепарации газожидкостного потока за счет повышения улавливающей способности. 1.10. Совершенствование установок НТС. Для совершенствования процесса НТС были предложены два метода: сорбция в потоке и изоэнтропийное расширение газа. Сорбция в потоке – впрыск в поток исходной смеси стабильного конденсата или других углеводородных жидкостей на некотором расстоянии от сепаратора, т.е. утяжеление исходной смеси. Как было показано, до определенного предела утяжеление состава тощей исходной смеси позволяет повысить степень извлечения конденсатобразующих компонентов. Но это мероприятие не дает эффекта для жирных смесей. Замена изоэнтальпийного расширения (дросселирование) на изоэнтропийное (расширение в детандерах) позволяет эффективнее использовать имеющийся свободный перепад давления. Но и в том и в другом случае необходимо иметь этот свободный перепад давления. Замена дросселя на детандер несколько продлевает срок службы НТС, но не решает проблему извлечения жидких углеводородов на период исчерпания свободного перепада давления. Как видно на рис. 5, по мере разработки месторождения на истощение следовало бы для поддержания заданного уровня извлечения жидких углеводородов из все облегчающегося состава исходной смеси снижать температуру сепарации. На практике же из-за непрерывного снижения свободного перепада давления температура сепарации постоянно повышается. Поэтому на снижение эффективности НТС влияют одновременно два фактора-облегчение состава исходной смеси и повышение температуры сепарации. Таким образом, главная причина низкой эффективности установок НТС – несовершенство процесса однократной конденсации, когда извлечение целевых компонентов при фиксированных давлении и температуре зависит от состава исходной смеси. 1.11. Достоинства и недостатки установки НТС. К достоинствам установок НТС можно отнести: – низкие капитальные вложения и эксплуатационные затраты при наличии свободного перепада давления; – одновременную осушку газа до точки росы, достаточных для дальнейшего транспорта газа. Для установок НТС характерны следующие недостатки: – низкие степени извлечения газового конденсата, особенно для тощих газов; – высокие потери целевых компонентов с товарным газом; – снижение эффективности процесса из-за облегчения состава газа ии повышение температуры НТС; – необходимость реконструкции на период исчерпания свободного перепада давления; – применение ингибитора гидратообразования. Установки НТС могут найти оправданное применение на небольших месторождениях с коротким сроком разработки, когда более сложные установки не успевают окупиться, а так же как метод первичной обработки при подачи газа на переработку на отдаленный НПЗ. Как показывает зарубежный опыт, процесс НТС перерос в процесс низкотемпературной конденсации, отличающийся значительно более низкими температурами охлаждения потока газа (до -90 ÷ -120 ºС) [2]. Универсальность и высокая эффективность низкотемпературной сепарации газа в сочетании с практически бесплатным холодом, получаемым на промыслах в результате использования энергии, заключенной в самих газовых потоках высокого давления, делает этот процесс незаменимым почти на всех газодобывающих промыслах, где требуется осушить и обезжирить газ. 2. Технологическая часть 2.1 Технологическая схема низкотемпературной сепарации газа  Рисунок 7 – Схема установки низкотемпературной сепарации газа 1, 4 – сепараторы; 2, 5 – теплообменник; 3 – дроссель; 6 – разделитель; 7 – насос; 8 – емкость; Устройство и работа: Со сборного пункта сырой газ направляют на первую ступень сепарации. В сепараторе 1 от газа отделяется нестабильный углеводородный конденсат и водная фаза. Затем отсепарированный газ направляется в теплообменник 2 для рекуперации холода сдросселированного газа и ох- лаждается на 10–15°С и более. Из теплообменника охлажденный газ подается на дроссель 3, вследствие эффекта Джоуля-Томсона его температура понижается на 10–20°С. После дроссельного устройства газ вместе с жидкой фазой, которая сконденсировалась, поступает в низкотемпературный сепаратор. В сепараторе от газа отделяется жидкая фаза (углеводородная и водная), а очищенный холодный газ проходит рекуперативный теплообменник 5 с «сырым» газом и поступает в газопровод в качестве товарного продукта. Впрыск ингибитора гидратообразования предусматривается перед теплообменником 2 и перед дросселем в объеме, который необходим для эксплуатации технологического оборудования в безгидратном режиме. Углеводородный конденсат и водная фаза поступают в разделитель 6, в котором углеводородный конденсат в некоторой степени дегазируется. Затем конденсат оправляют на установку стабилизации или закачивают в нефтепровод. На установку регенерации подают отработанный водный раствор ингибитора. Первым недостатком НТС является необходимость использовать опасные химические реагенты для предотвращения гидратообразования. На практике из-за постоянного понижения свободного перепада давления, температура сепарации постепенно увеличивается, что является вторым недостатком. Третьим недостатком является большие габаритные размеры и значительная масса, что крайне нежелательно при добыче газа на море. Низкотемпературная конденсация газа  Рисунок-8 Схема установки низкотемпературной конденсации газа Устройство и работа: Данный процесс проводится при более низких температурах, по сравнению с низкотемпературной сепарацией и дает возможность извлекать этан и более тяжелые углеводороды из газа. Для создания искусственного холода в установках НТК чаще всего применяются турбодетандеры. В них энергия расширяющегося газа рекуперируется для создания холода. Для большей мощности турбодетандера требуются еще большие расходы природного газа, которые характерны только для достаточно крупных тепловых электростанций и отопительных котельных [14]. Предварительно осушенный газ, охлаждается в рекуперативных теплообменниках. Далее направляется в сепаратор, в котором происходит разделение газа и сконденсированных углеводородов. После этого газ направляется на турбодетандер, а после него подается на колонну разделения. В эту же колонну с теплообменников поступает смесь сконденсированных углеводородов из сепаратора. Сконденсированные углеводороды от этана и выше отбирают внизу колонны. Деэтанизированый газ отводится в теплообменники сверху колонны, далее направляется в турбодетандер, где сжимается за счет энергии расширяющего газа из сепаратора и далее направляют потребителю. Полученную смесь углеводородов отправляют на газофракционирующую установку, в которой отбирается этановая фракция и фракции более тяжелых углеводородов. Наряду с дросселированием стали применять искусственное охлаждение. В результате стало возможным извлекать из газа 85-87 % этана, 99%-пропана и 100 %всех остальных углеводородов 2.2 Принцип работы аппарата по подготовке газа и его конструкция Первичный сепаратор (рисунок 4) предназначен для выделения основной массы жидкости из газового потока. Газ входит в среднюю часть сепаратора и ударяется в отбойное ребро. При этом резко изменяется направление и скорость газового потока.  Рисунок 9 – Первичный сепаратор За счет изменения скорости газа происходит частичное выделение взвешенных в нем капель жидкости, которые стекают вниз по поверхности ребер. Для более полного выделения капель жидкости из газового потока служит жалюзийная насадка. Проходя через жалюзи насадки, газовый поток неоднократно изменяет свое направление, что приводит к выделению капель жидкости. Стекая по насадке, капли укрупняются, образуют пленку и смачивают насадку. Затем жидкость попадает в сливные трубки, по которым стекает в сливные карманы, служащие гидрозатворами. Из сливных карманов жидкость направляется в кубовую часть сепаратора с подогревом, где происходит выделение некоторого количества газа из отделившейся в сепараторе жидкости. Уровень жидкости в первичном сепараторе поддерживается с помощью регулятора непрерывного действия, также предусмотрена сигнализация максимум и минимум уровней, давление контролируется техническим манометром. Охлажденный газ из теплообменника Т-201 поступает в промежуточный сепаратор С-204, где из газового потока выделяется капельная жидкость, образовавшаяся при охлаждении сырого газа. Для интенсификации процесса отделения капель жидкости от газа на входе в сепаратор установлено завихрительное устройство. На выходе из завихрителя поток газа приобретает вращательное движение, капельки жидкости, имеющие большую, чем частички газа массу, отбрасываются к периферии потока, укрупняются и под действием силы тяжести оседают вниз. Жидкость собирается в нижней части аппарата, направляется в блок разделителя. Уровень жидкости в промежуточном сепараторе поддерживается автоматически регулятором непрерывного действия, фиксируются минимальная и максимальная величины уровней и сигнализируются на дисплее. Температура в промежуточном сепараторе измеряется термометром сопротивления, давление – техническим манометром. Газ после ШР-10 и ЭГ-9 поступает в низкотемпературный сепаратор С-202, где происходит окончательное отделение капельной влаги из газа. На входе в низкотемпературный сепаратор находится отбойник капельной жидкости сетчатого типа. С целью предотвращения выноса капельной жидкости с потоком осушенного газа на выходе из сепаратора установлена сетчатая тарелка. Перепад давления на сетчатой тарелке сигнализируется на дисплее компьютера. Давление в сепараторе регистрируется на вторичном приборе поз. 265 и сигнализируется в операторной поз. 208. Температура регистрируется и сигнализируется на дисплее поз. 206. Для защиты сепараторов от превышения давления установлены 2 СППК со сбросом газа на факел. 2.3 Модернизация сепарационного оборудования Одним из актуальных вопросов при эксплуатации установок промысловой подготовки газа и газового конденсата в условиях постоянно снижающегося давления является поддержание достигнутого уровня добычи газа и газового конденсата. При этом необходимым условием остается обеспечение кондиций газа в соответствии с требованиями СТО 05751745– 106 при минимальных потерях углеводородов и минимальных затратах материально– технических ресурсов. На УКПГ валанжинских залежей в настоящее время обеспечивается безусловное соблюдение требований СТО 05751745– 106. С 1991 г. по настоящее время проведены модернизации и их испытания на шести низкотемпературных сепараторах. Реконструкция сепаратора II ступени НТС т. н. N 1 УКПГ – 2В. Для решения проблемы снижения общих потерь конденсата ООО «ГДУ» совместно с ЦКБН проведена реконструкция сепаратора второй ступени НТС первой технологической линии на УКПГ– 2В Уренгойского НГКМ, выполнена переобвязка этой линии для обеспечения подачи в сепаратор второй ступени конденсата из первой ступени сепарации с целью апробации модели процесса НТА и установлена, взамен коагуляционной насадки, сепарационная тарелка с элементами ГПР 515. Низкотемпературный сепаратор серийной конструкции, установленный на УКПГ– 2В разработан в 1982 г. Сепаратор представляет собой вертикальный цилиндрический аппарат D 2400, внутри которого на входе установлен коагулятор– 1 мелкодисперсного аэрозоля, служащий для укрупнения капель, и сетчатый отбойник перед штуцером входа газа; уровень жидкости защищен от вторичного уноса просечно – вытяжным листом – 3. Данная конструкция обеспечивает эффективную очистку газа при производительности до 208 т. м3/час в диапазоне изменения давления 5,5– 7,5 МПа. При снижении рабочего давления ниже расчетного или увеличении производительности данная конструкция не обеспечивает качественной очистки газа, потери конденсата существенно увеличиваются. Для обеспечения эффективной очистки газа при повышенной производительности или снижении рабочего давления ниже 5,5 МПа необходима модернизация сепаратора С – 2. На основании выполненных ЦКБН опытных и экспериментальных работ была предложена модернизация серийного сепаратора на базе новых центробежных сепарационных элементов с рециркуляцией газа (рисунок 4.4). Суть модернизации заключалась в следующем. В сепараторе, у входа газа в аппарат, установлен новый узел входа газа, обеспечивающий предварительный съем жидкости и последующую коагуляцию мелкодисперсного аэрозоля. Вместо сетчатого отбойника смонтирована тарелка с сепарационными элементами ГПР 515.00.000 в количестве 83 шт. Под сепарационной тарелкой, на расстоянии 600 мм от нее, смонтирована ситчатая тарелка. Для подачи конденсата на сетчатую тарелку смонтирована труба. Каждая из тарелок оснащена трубами для слива конденсата в сборник жидкости; над уровнем вместо просечного листа смонтирован защитный лист. Перед сепаратором установлен узел впрыска. Аппарат работает следующим образом. Газожидкостный поток попадает на узел входа, где происходит предварительная очистка газа. Предварительно очищенный газ поступает на коагулятор, где происходит укрупнение мелких капель жидкости.  Рисунок-10 сепаратор С– 2 Газ вместе с укрупненными каплями жидкости поступает в аппарат в тангенциальном направлении. За счет вращения в полости аппарата часть капель жидкости переносится на стенку аппарата и стекает в сборник жидкости. Газожидкостный поток, уже с меньшим содержанием жидкости, поступает на сетчатую тарелку. Для улучшения контактирования предварительно очищенного газа на сетчатую тарелку подается конденсат в заданном количестве. Сетчатая тарелка работает в режиме барботажа, поэтому часть конденсата попадает на сепарационную тарелку, где происходит очистка газа. При работе в «сухом» режиме (без подачи конденсата) сетчатая тарелка выполняет роль распределителя, что для сепаратора не является обязательным. Отсепарированный в центробежных элементах конденсат, а также конденсат с сетчатой тарелки, по сливным трубам попадает в сборник жидкости, откуда выводится на дальнейшую обработку. Проведены многочисленные исследования модернизированной технологической нитки N1 УКПГ – 2В. Целью проведенных работ являлось: 1) определение максимальной производительности сепаратора по газу при существующих условиях эксплуатации с подачей в газ конденсата с первой ступени сепарации и без нее; 2) определение места впрыска конденсата; 3) определение оптимального количества впрыскиваемого конденсата; 4) оценка количества дополнительно извлекаемого конденсата за счет абсорбции. Проведенные испытания показали следующее: 1) максимальная эффективная производительность сепаратора соответствует расходу газа 260 тыс. м3/час при давлении 5,8 МПа, с выносом С5+В не более 0,03 г/м3; 2) впрыск конденсата, осуществляемый в процессе испытаний в трубопровод перед С– 2 не снижает эту величину производительности; 3) впрыск конденсата на ситчатую тарелку по результатам испытаний не представляется целесообразным из-за повышения выноса конденсата. Испытаниями установлена максимальная производительность сепаратора 265 тыс. м3/час при давлении 5,8 МПа (283 тыс. м3/час при 6,9 МПа). Фактическое увеличение производительности составляет 1,4 по сравнению с проектной величиной 208 тыс. м3/час. Также были проведены исследования наработки низкотемпературного сепаратора, модернизированного по черт. ГПР 743.00.000 ЦКБН на базе элементов 515.00.000 т.н. N 1 УКПГ– 2В. Работа выполнена в соответствии с договором N 29 – 92 между по ГДУ и ЦКБН этап 1 и включала в себя исследование эффективности сепаратора по величине уноса в процессе эксплуатации в течение трех лет: I этап – замеры после 10– ти месяцев эксплуатации; II этап – замеры после 20 – и месяцев эксплуатации; III этап – после 3 – х лет эксплуатации. Замеры уноса проводились по методике и средствами НТЦ при совместном участии сотрудников НТЦ и ЦКБН. Кроме замеров уноса НТЦ выполнены замеры режимных параметров работы технологического оборудования технологической линии N1, отбирались пробы для определения состава и плотности отсепарированного газа. Анализ режимов эксплуатации и выполненных замеров показали следующее: 1) производительность технологической линии N 1 УКПГ – 2В колебалась в пределах от 195 до 229 тыс. м3/час, давление от 5,1 до 5,6 МПа, температура газа от 27 до 30 0С; 2) содержание жидкости на входе в сепаратор до 170 см3/м3; 3) унос жидкости по всем замерам не превысил 0,03 г/м3. Сепаратор и линия в целом работают стабильно, срывов и нарушений в процессе эксплуатации не наблюдалось. Результаты исследований наработки модернизированного по черт. ГПР 743.00.000 ЦКБН низкотемпературного сепаратора показали его эффективную работу с уносом до 0,03 г/м3 при существующих режимах эксплуатации. В связи с неэффективностью работы схемы подачи части углеводородов на ситчатую тарелку С – 2, тарелка была демонтирована. Проведенные испытания, после трех лет наработки аппарата, показали, что не произошло снижения характеристик работы аппарата данной конструкции т. н. N1 УКПГ – 2В, что свидетельствует о принципиально правильном выборе конструкции модернизированного сепаратора С – 2 с элементами ГПР 515. После проведения комплексных испытаний на УКПГ – 2В было принято решение о тиражировании модернизации по опробованной схеме на УКПГ валанжинских залежей. Модернизация выполнена по технической документации ЦКБН, чертеж ГПР 743.00.000 и заключалась в следующем: в сепараторе вместо стандартного сепарационного устройства сетки установлена тарелка с центробежными сепарационными элементами ГПР 515.00.000 в количестве 98 шт.; вместо существующего узла входа газа в виде коагулятора из сетки смонтирован новый узел для предварительного отделения жидкости, коагуляции мелкодисперсного аэрозоля и тангенциального ввода газожидкостного потока в аппарат; над уровнем жидкости, для исключения вторичного уноса, установлен защитный лист (вместо просечно– вытяжного по проекту). Тарелка с сепарационными элементами и защитный лист над уровнем жидкости снабжены лазами для обслуживания. Верхняя тарелка снабжена трубами Ду 50 для слива жидкости в сборник жидкости. Проведенные, после пуска в эксплуатацию т.н. N6, исследования показали, что низкотемпературный сепаратор на режиме 190 тыс. м3/час работал с уносом конденсата не превышающим 0,05 г/м3. Сепараторы на УКПГ – 1АВ проверены на эффективность средствами и по методике НТЦ. Одновременно, при испытаниях сепаратора N6, лабораторией газоконденсатных исследований отобраны пробы газа для уточнения величины уноса хроматографическим способом. Результаты замеров приведены в таблице 4. Таблица 1 – Уточненные величины уноса

Из таблицы 1 видно, что сепаратор N4 работает при производительности близкой к проектной, унос не превышает проектной величины. Из сепаратора т. н. N6 наблюдается повышенный вынос конденсата, подтвержденный замерами по двум методикам. Таким образом, низкотемпературный сепаратор т.н. N6 работает по данным замеров с низкой эффективностью, хотя исследования, проведенные после пуска технологической нитки, показали его эффективную работу, т. е. за год эксплуатации эффективность работы сепаратора снизилась на порядок. Модернизация низкотемпературного сепаратора агрегата трехступенчатой сепарации на УКПГ– 5В Модернизация низкотемпературного сепаратора агрегата трехступенчатой сепарации технологической линии N1,выполнена по черт. ГПР 764.00.000 и заключалась в следующем: – демонтирована штатная сетчатая насадка в верхней части аппарата; – смонтированы опорные балки под тарелку для центробежных элементов; – установлены полотна тарелки на штатные опорные уголки и опорные балки; – зазоры у корпуса и у выходной трубы газа устранены накладными кольцами; – к полотну тарелки приварены две сливные трубы Dу 50; – на тарелке смонтированы центробежные элементы ГПР 515.00.000 в количестве 99 штук. Защитный лист над уровнем жидкости и узел входа с коагулятором и устройством предварительного отделения сохранены штатными. Плотность сварки полотен и приварки их к корпусу и трубе выхода газа контролировались визуально с подсветкой лампой, а также наливом воды. Неплотности устранены. Наблюдались отдельные подтеки жидкости в виде запотевания стенки корпуса под полотном и нижней поверхности полотна в районе сварных швов. В процессе подготовки аппарата к модернизации после пропарки оборудования из теплообменников «газ–газ» была удалена парафинистая масса. Модернизация выполнена силами УКПГ– 5В при курировании работ ЦКБН. Испытания выполнены ЦНИПР ПО УГП совместно с ЦКБН и персоналом УКПГ– 5В. Замеры выполнены средствами и по методике на различных режимах работы аппарата. В процессе испытаний замерялись: производительность, давление, температура – штатными приборами; унос конденсата средствами; количество жидкости, поступающей в аппарат, прямым замером накопления в аппарате за единицу времени. Результаты испытаний показали следующее: – начальное содержание жидкости на входе в сепаратор зависит от режима работы технологической линии и составляет от 190 до 200 см3/м3 при расходе газа 211 тыс. м3/час (t = – 30 0С); унос жидкости из сепаратора составляет до 0,02 г/м3 при расходе 211 тыс. м3/час. В течение пяти месяцев эксплуатации аппарат работал без замечаний к качеству сепарации. В последующем персоналом УКПГ обнаружен повышенный вынос конденсата с этой технологической нитки. Проведенные ИТЦ замеры подтвердили вынос С5+В в количестве до 2 г/м3. Периодическое (ежегодное) обследование работы сепаратора на УКПГ – 2В показало его проектную эффективность на текущих параметрах эксплуатации. Проведенные испытания, после трех лет наработки аппарата, показали, что не произошло снижения характеристик работы аппарата данной конструкции т. н.N1 УКПГ – 2В, что свидетельствует о принципиально правильном выборе конструкции модернизированного сепаратора С – 2 с элементами ГПР 515. Проведенные испытания, непосредственно после пуска технологических ниток NN6, 4 УКПГ – 1АВ и N 1 УКПГ – 5В, показали высокую эффективность их работы. Технологические нитки NN 1 УКПГ– 5В и N 6 УКПГ – 1АВ, после полугода и года эксплуатации соответственно, существенно ухудшили свою работу. Таким образом, выбранный вариант модернизации низкотемпературных сепараторов принципиально верен. Модернизация проводится с целью обеспечения надежной и эффективной (уменьшение потерь конденсата) работы сепараторов НТС. Цель модернизации – получить данные производственных испытаний, подтверждающих возможность отвода отсепарированной жидкости с полотна тарелки без наличия гидрозатвора сливных труб. | ||||||||||||||||||||||||||