РД. Оборудование подъемнотранспортное. Требования к изготовлению, ремонту и реконструкции металлоконструкций грузоподъемных кранов рд 24. 090. 9798

Скачать 452.5 Kb. Скачать 452.5 Kb.

|

|

Акционерное общество открытого типа ВНИИПТМАШ (АО "ВНИИПТМАШ") Руководящий документ Оборудование подъемно-транспортное. Требования к изготовлению, ремонту и реконструкции металлоконструкций грузоподъемных кранов РД 24.090.97-98 (Взамен ОСТ 24.090.63-87) Разработан Акционерным обществом открытого типа ВНИИПТМАШ Исполнители: Зам. генерального директора по научной работе А.С. Липатов, к.т.н.; зав. лабораторией Д.И. Дувидович (руководитель работы); Г.А. Воронцов, к.т.н. (отв. исполнитель). Утвержден АО "ВНИИПТМАШ". Генеральный директор Р.А. Лалаянц. Согласован Управлением по котлонадзору и надзору за подъемными сооружениями Госгортехнадзора России письмом № 12-18/764 от 03.08.98г. Начальник Управления B.C. Котельников. Настоящий руководящий документ (РД) распространяется на конструкции металлические сварные и конструкции, собранные с применением заклепочных и болтовых соединений, из углеродистых и низколегированных сталей грузоподъемных кранов, в том числе кранов мостового типа (подвесных и опорных), консольных, портальных и стреловых железнодорожных. Настоящий руководящий документ устанавливает необходимый объем технических требований, предъявляемых к изготовлению, ремонту и реконструкции металлических конструкций вышеназванных грузоподъемных кранов. Климатическое исполнение изготовленных, отремонтированных и реконструированных металлоконструкций должно соответствовать требованиям ГОСТ 15150. 1. ОБЩИЕ ПОЛОЖЕНИЯ 1.1. Металлоконструкции грузоподъемных кранов должны изготавливаться, ремонтироваться и реконструироваться в соответствии с требованиями настоящего РД, "Правил устройства и безопасной эксплуатации грузоподъемных кранов" (ПБ-10-14-92), утвержденных 30.12.92 г. и конструкторско-технологической документацией, разработанной и утвержденной в установленном порядке. 1.2. Разработка конструкторско-технологической документации на изготовление, ремонт и реконструкцию металлоконструкций грузоподъемных кранов, а также непосредственное исполнение работ в металле, осуществляется специализированными организациями, имеющими соответствующие лицензии Госгортехнадзора России. 1.3. Изготовленные, отремонтированные или реконструированные металлоконструкции при соблюдении технических требований настоящего РД обеспечат несущую способность грузоподъемных кранов при эксплуатации их в паспортных режимах. 2. ТРЕБОВАНИЯ К ИЗГОТОВЛЕНИЮ, РЕМОНТУ И РЕКОНСТРУКЦИИ 2.1. Материалы. 2.1.1. Элементы металлоконструкций кранов должны быть изготовлены из сталей, марки и категории которых должны соответствовать РД 24.090.52-90. Замена марок сталей или их категорий должна быть согласована с разработчиком. 2.1.2. Соответствие применяемых марок сталей требованиям стандартов или технических условий должно подтверждаться сертификатами заводов-изготовителей. 2.1.3. Прокат из конструкционных сталей, используемый для изготовления, ремонта и реконструкции сварных металлоконструкций кранов, при поступлении на склад должен быть подвергнут входному контролю. Входной контроль должен осуществляться предприятием в соответствии с требованиями ГОСТ 24297 и методических указаний головных организаций по краностроению. 2.1.4. Материалы, ранее не применявшиеся для изготовления, ремонта и реконструкции сварных металлоконструкций и отсутствующие в нормативных документах, регламентирующих применение конструкционных сталей, могут быть применены только по рекомендации головной организации и согласованию с Госгортехнадзором России. 2.2. Требования к маркировке и хранению. 2.2.1. Маркировка проката, прошедшего входной контроль, должна наноситься на его поверхности или торце с применением ударного метода или нанесением красок соответствующего цвета. При этом должна быть обеспечена абсолютная информативность о марке материала, номере сертификата и порядковом номере учетной документации на него. 2.2.2. Хранение металлопроката должно осуществляться в рассортированном состоянии. 2.2.3. Листовой прокат, укомплектованный по толщинам и маркам материала, должен храниться в стеллажах или штабелях высотой не более 1,5 м на деревянных или бетонных подкладках. Листы или пакеты листов должны быть отделены друг от друга прокладками деревянными или бетонными брусками. Расстояние между прокладками должно быть таким, чтобы исключить возможность появления остаточного изгиба листов. Длина прокладок должна быть на 50-60 мм больше ширины листов или пачки листов. Прокладки должны находиться в слоях друг под другом. Контакт металла непосредственно с почвой не допускается. 2.3. Правка, разметка и резка проката. 2.3.1. Перед подачей в производство металлопрокат должен быть очищен от загрязнений, просушен и выправлен. 2.3.2. Правку металлопроката в холодном состоянии разрешается проводить при радиусе кривизны () не менее или стреле прогиба (f) не более значений, приведенных в таблице 1. Таблица 1 Критерии, определяющие возможность правки проката в холодном состоянии, в миллиметрах.

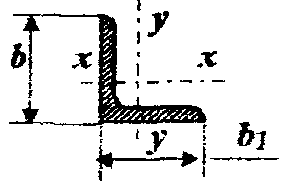

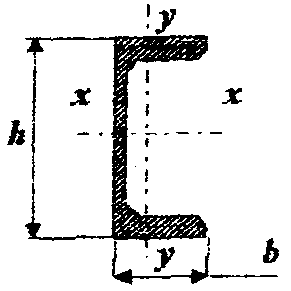

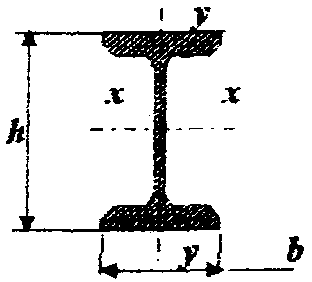

Примечание: L длина деформированной части проката. 2.3.3. При радиусе кривизны меньшем или стреле прогиба большей, чем значения, указанные в таблице 1, правку проката следует производить в горячем состоянии при общем или местном нагреве до температур от 900 до 1000 °C включительно для низколегированных сталей и от 700 до 900 °C включительно для малоуглеродистых сталей. Термически упрочненные стали во избежание разупрочнения запрещается нагревать выше 700 °C. 2.3.4. Правка проката наплавкой валиков запрещается. 2.3.5. После правки допуск плоскостности поверхности обушка уголка, полки или стенки двутавра или швеллера не более 0,001L (L длина поката) при длине проката до 10,0 м включительно, и не более 10,0 мм при длине проката свыше 10,0 м. Допуск плоскостности поверхности деталей, изготовленных из листа, посте правки должен соответствовать значениям, приведенным в таблице 2. Таблица 2 Допуск плоскостности поверхности деталей после правки.

2.3.6. Вырезка заготовок элементов металлоконструкций из проката допускается любым промышленным способом резки, в соответствии с конструкторской документацией. 2.3.7. Способ резки заготовок расчетных элементов сварных металлоконструкций назначается с учетом оптимального соотношения механических свойств кромок и качества их поверхности. 2.3.8. При применении термической резки для изготовления заготовок элементов металлоконструкций из высокопрочных конструкционных сталей необходимо учитывать влияние углеродного эквивалента Cэ. Cэ = C + Mn/20 + Ni/15 + (Cr + Mo + V) / 10 (1) где C, Mn, Ni, Cr, Mo, V содержание химических элементов в % по данным входного контроля. При Cэ < 0,54 термическая резка выполняется без технологических ограничений. При 0,54 Cэ 0,7 необходим предварительный или сопутствующий подогрев. 2.3.9. Для предупреждения усадочных деформаций кромок заготовок при термической резке допускается ведение процесса резки двумя, тремя и более резаками одновременно с учетом симметричного расположения линий реза. 2.3.10. При определении размеров заготовки, в случае использования процесса кислородной резки, необходимо учитывать среднюю ширину реза и расстояние размечаемой линии реза от кромки проката по таблице 3. Таблица 3 - Параметры размечаемой заготовки при термической резке, в миллиметрах.

2.3.11. Допуски на размеры заготовок, вырезаемых кислородной и плазменно-дуговой резкой следует принимать по таблице 4. 2.3.12. Заготовки элементов металлоконструкций из проката с расслоениями и трещинами на поверхности реза, для изготовления, ремонта и реконструкции металлоконструкций не допускаются. 2.3.13. Поверхность реза несущих и вспомогательных элементов металлоконструкций, подлежащая сварке, после термической резки должна быть очищена от грата, шлака и брызг. 2.4. Требования к гибке прокатных заготовок и деталей. 2.4.1. Гибка заготовок и деталей в зависимости от формы гиба, геометрических размеров и технических данных оборудования производится на листогибочном, сортогибочном оборудовании, гидравлических прессах, трубогибочных станках и др. Таблица 4 Допуски на размеры вырезаемых заготовок, в миллиметрах.

2.4.2. Гибку листового проката из низколегированной стали в холодном состоянии разрешается производить, если внутренний радиус изгиба (R) не менее: при толщине листа (S) до 6,0 мм включительно 1,6S мм; при толщине листа (S) свыше 6,0 до 12,0 включительно 2,0S мм; при толщине листа (S) свыше 12,0 до 20,0 включительно 3,2S мм. 2.4.3. Перед гибкой в холодном состоянии кромки листовых заготовок в зоне гиба должны быть закруглены радиусом (r), не менее: при толщине листа до 10,0 мм включительно 2,0 мм; при толщине листа свыше 10,0 мм от 2,0 до 3,0 мм. 2.4.4. Радиус гиба заготовок из малоуглеродистой стали в холодном состоянии допускается принимать на 30 50 % меньше, чем для заготовок из низколегированной стали, для одной и той же толщины заготовок. 2.4.5. Гибку фасонного проката (уголок, швеллер, двутавр, труба) из углеродистой и низколегированной стали в холодном состоянии разрешается производить, если радиус гиба (R) не менее или стрела прогиба (f) не более значений, приведенных в таблице 5. При меньших радиусах изгиба или большей стреле прогиба, эту операцию следует производить в горячем состоянии при температурах, указанных в пп. 2.3.3. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||