РД. Оборудование подъемнотранспортное. Требования к изготовлению, ремонту и реконструкции металлоконструкций грузоподъемных кранов рд 24. 090. 9798

Скачать 452.5 Kb. Скачать 452.5 Kb.

|

|

6.16. Подготовка высокопрочных болтов к постановке в конструкцию. 6.16.1. Каждый высокопрочный болт должен иметь две термически обработанные шайбы (одна - под головку болта, другая - под гайку). 6.16.2. Высокопрочные болты и шайбы перед постановкой их в конструкцию должны быть протерты насухо, с целью удаления предохранительной смазки, грязи, налетов ржавчины с резьбы болтов и гаек, а также с поверхности шайб. Гайки должны быть провернуты по резьбе болтов. 6.16.3. Перед затяжкой болтов на расчетное усиление резьба гаек должна быть смазана минеральным маслом. Резьбу болтов смазывать не допускается. 6.17. Затяжка высокопрочных болтов. 6.17.1. Для обеспечения необходимой прочности соединения высокопрочным болтам должно быть придано натяжение. Расчетная величина момента закручивания определяется по формуле: M = P·d·K, (2)

Расчетное значение моментов закручивания высокопрочных болтов и соответственно усилия их натяжения представлены в таблице 12. Таблица 12 - Расчетные моменты закручивания высокопрочных болтов.

6.17.2. Последовательность постановки и затягивания болтов устанавливают при разработке технологии ремонтных работ. Затяжку болтов в пределах стыка или прикрепления производят от середины соединения к краям. 6.17.3. Затяжку высокопрочных болтов рекомендуется осуществлять в два приема: - создать предварительное натяжение до 80...90 % от проектного значения с помощью гайковертов; - последующая затяжка динамометрическим ключом. Затяжку динамометрическим ключом следует производить плавно, без рывков. Крутящий момент регистрируется во время движения ключа в направлении натяжения. 6.17.4. Динамометрические ключи должны быть пронумерованы и протарированы. Тарировку следует производить перед началом работ. 6.17.5. Отклонения фактического момента закручивания от расчетного не должно превышать + 20 %. Недотяжка болтов не допускается. 6.18. Контроль и приемка работ. 6.18.1. Перед сборкой элементов, соединяемых высокопрочными болтами, службой ОТК должен быть произведен контроль качества очистки и подготовки поверхностей элементов. Результаты контроля качества очистки необходимо занести в журнал, см. таблицу 13. Таблица 13 - Журнал контроля качества очистки элементов крановых металлоконструкций с соединениями на высокопрочных болтах.

Производитель работ ОТК 6.18.2. Контроль натяжения высокопрочных болтов при изготовлении и ремонте производят тарированными динамометрическими ключами. Контроль осуществляется не менее, чем через 8 часов после выполнения натяжения всех болтов в соединении. Указанный контроль не распространяется на контроль фактического натяжения высокопрочных болтов, отработавших в конструкции длительное время. 6.18.3. Количество болтов, подлежащих контролю, приведено в таблице 14. Таблица 14 - Количество контролируемых болтов.

Если при контроле в соединении обнаружится хотя бы один болт, не дотянутый до 5 % или перетянутый на 20 % нормативного усилия, то контролю подлежат все болты данного соединения. 6.18.4. Плотность стяжки пакета после затягивания всех болтов соединения до нормативного усилия контролируют щупом по наружному контуру соединения. Щуп толщиной 0,3 мм не должен входить между частями пакета. Напротив установленных болтов щуп толщиной 0,05 мм не должен проникать между частями пакета до стержня болта. В случае невыполнения указанных требований соединение следует разобрать и после правки деталей собрать вновь. 6.18.5. Непосредственно после натяжения болтов и контроля плотности стягивания пакета вес соединения герметизируются. Для этого необходимо все соединения смазать чистой грунтовкой, а щели в местах перепада толщин и зазоры в стыках шпаклевать замазкой на свинцовом сурике или мастиками на синтетических смолах, а затем окрасить. ССЫЛОЧНЫЕ НОРМАТИВНЫЕ ДОКУМЕНТЫ:

Приложение А (обязательное) Таблица А.1 - Расположение участков сварных соединений и количество стыков, подвергаемых контролю радиографическим и ультразвуковым методами

Примечание. Цифры в скобках проценты при контроле качества ультразвуковым методом. Приложение Б Таблица Б.1 Перечень приборов, рекомендуемых к применению для проведения ультразвукового контроля.

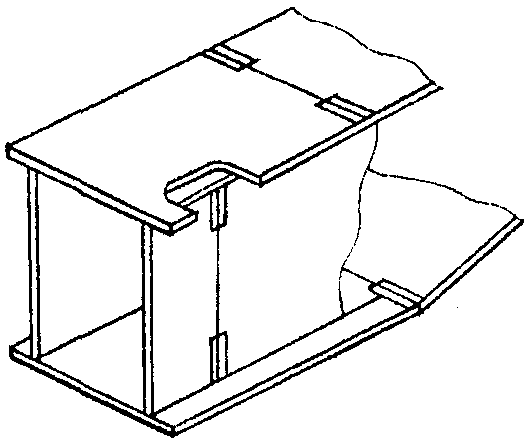

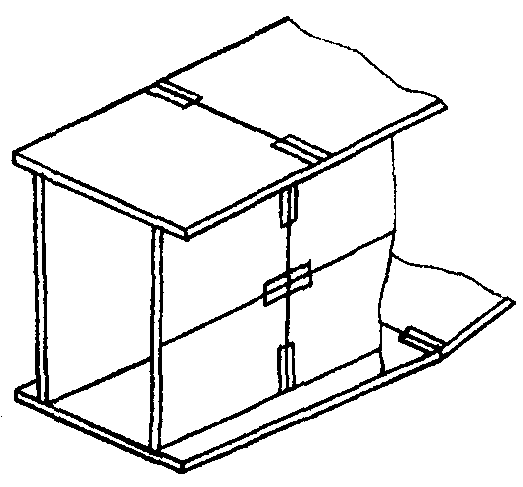

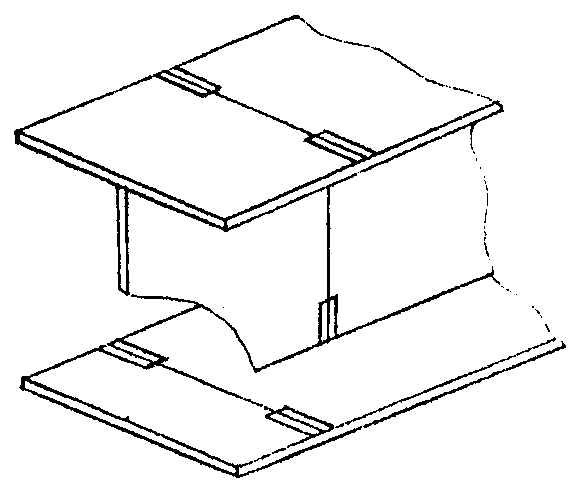

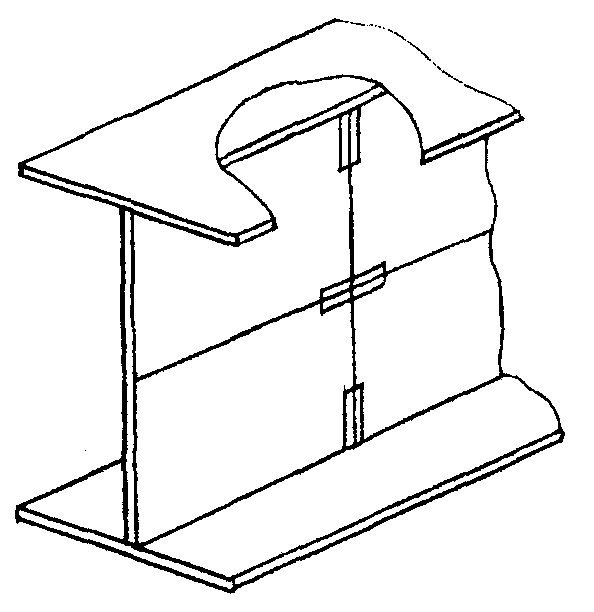

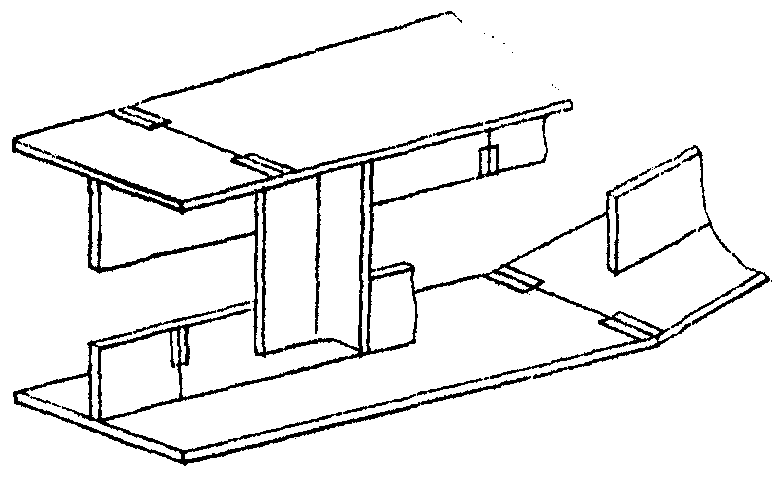

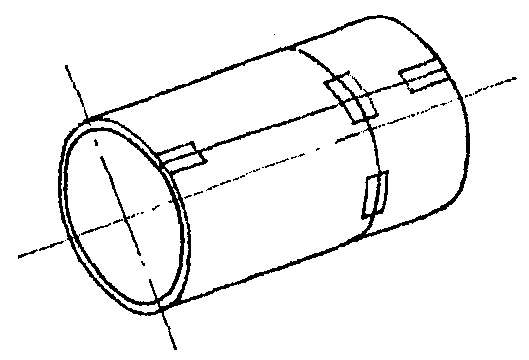

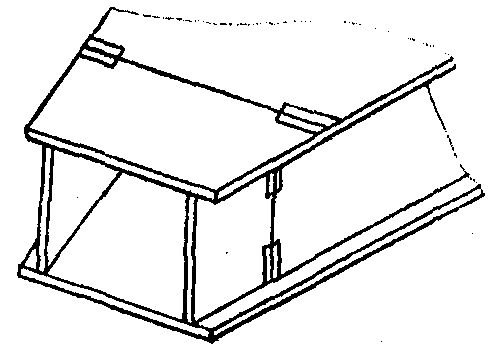

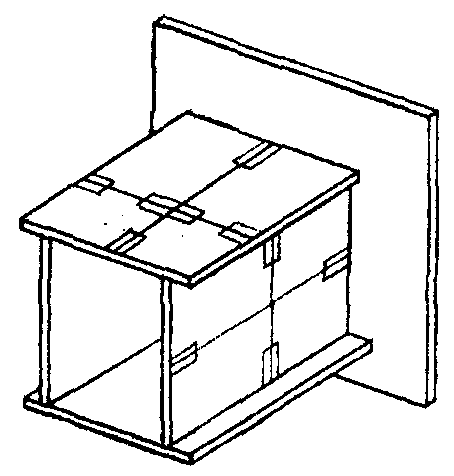

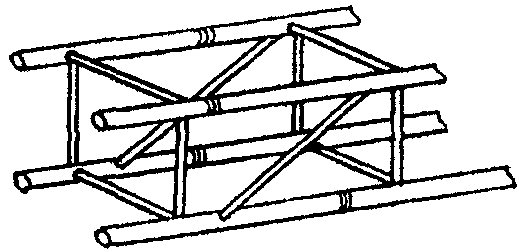

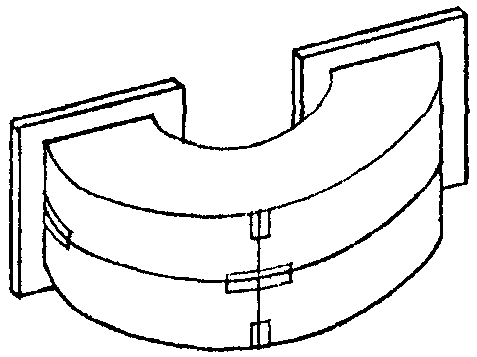

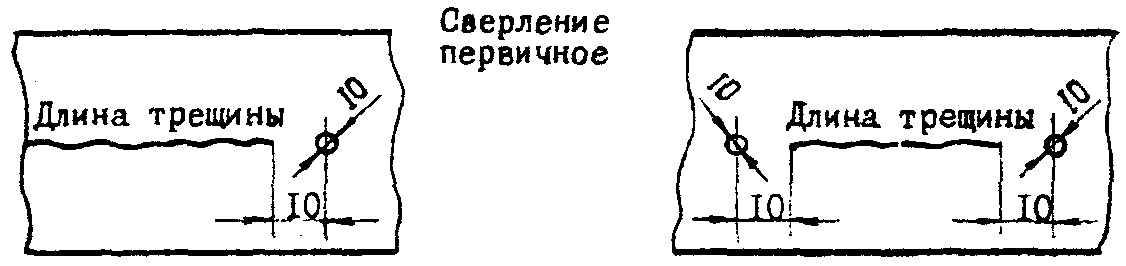

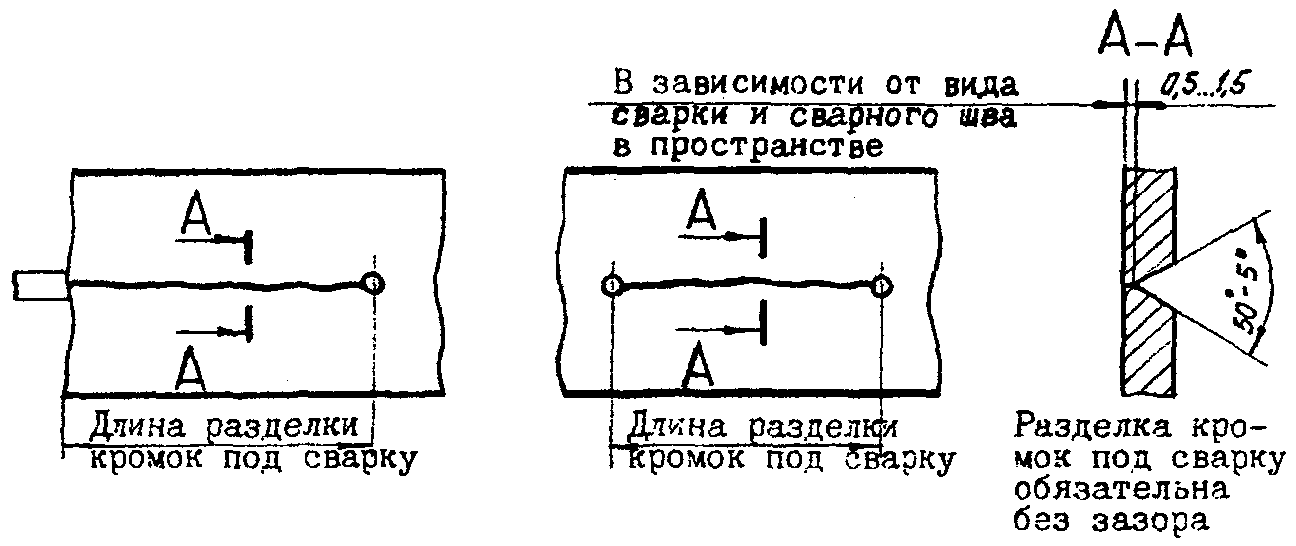

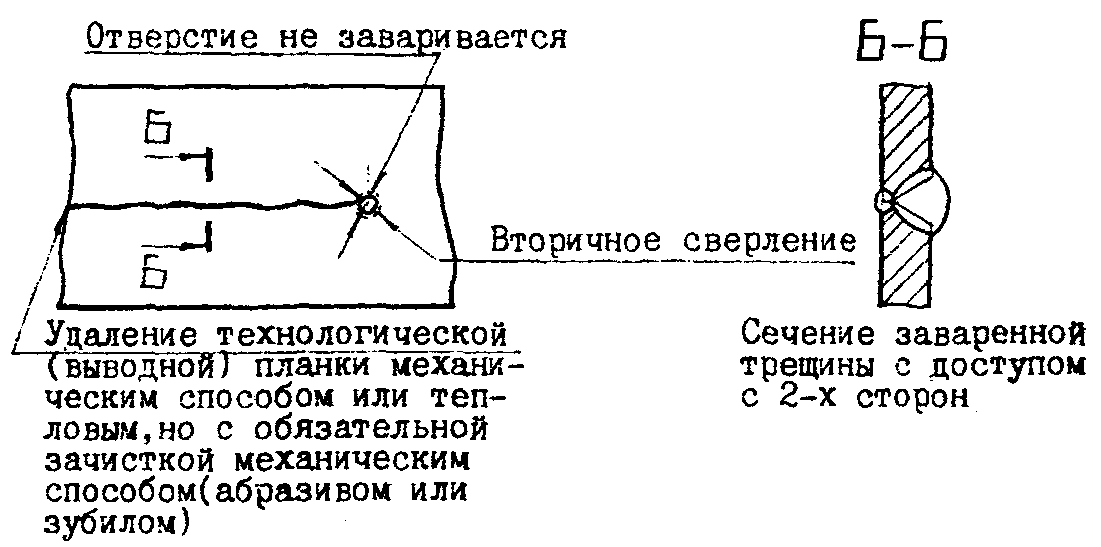

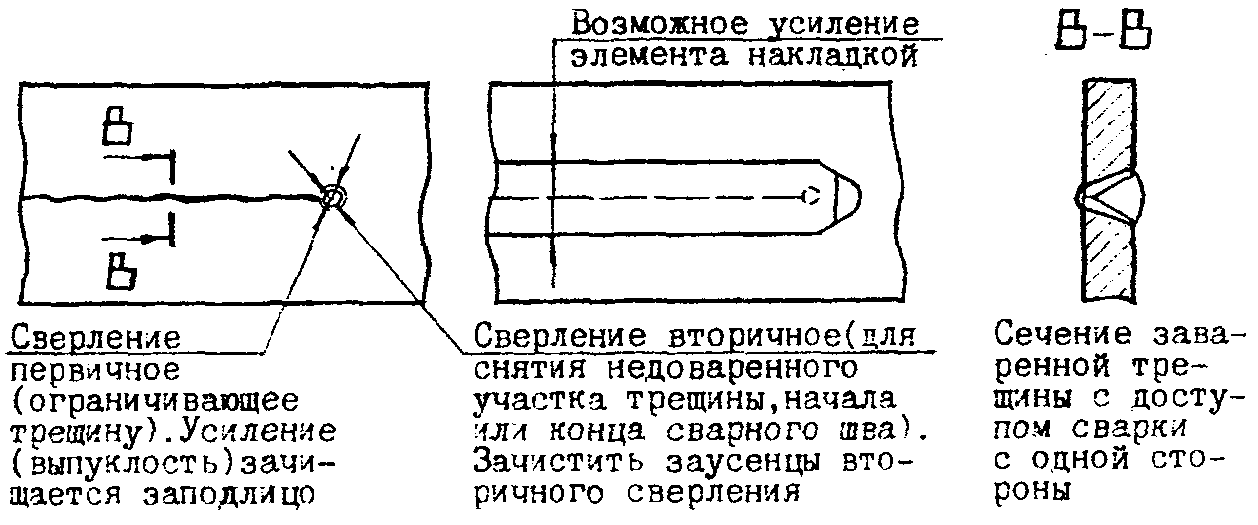

Приложение В (рекомендуемое) ПРИНЦИПИАЛЬНЫЙ ПОДХОД К РЕМОНТУ ТРЕЩИН В МЕТАЛЛОКОНСТРУКЦИЯХ Трещина, как и любой дефект, в сплошном теле, передающем усилия, является концентратором напряжений. Как один из самых опасных дефектов, способных при определенных условиях привести к мгновенному, катастрофическому разрушению, требует самого тщательного подхода к его устранению. На рисунках В.1, В.2, В.3 и В.4 представлены варианты ремонта элементов с трещинами с помощью сварки при наличии доступа к трещине с одной и с двух сторон. Обязательным требованием при этом является обеспечение полного провара при заварке трещины. При доступе к трещине только с одной стороны провар обеспечивается первым (корневым) сварным швом, который выполняется следующим образом: 1. Аргонодуговой сваркой неплавящимся электродом с присадкой, проволокой марок Св08Г2С, Св08А в зависимости от марки стали элемента с трещиной. 2. Ручной дуговой сваркой электродом типа Э-42А или Э-50А, марок УОНИ 13/45 или УОНИ 13/55 в зависимости от марки стали элемента с трещиной. 3. Диаметр электрода для первого прохода при выполнении сварного шва заварки трещины принимается равным 2 или 3 мм. Уменьшение напряжений в конструкции после заварки (ремонта) трещин может достигаться методами подогрева зон, прилегающих к трещине, или наклепом этих зон, создавая напряжения обратного знака. 1.  Рисунок В.1 2.  Рисунок В.2 3.  Рисунок В.3 4.  Рисунок В.4 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||