РД. Оборудование подъемнотранспортное. Требования к изготовлению, ремонту и реконструкции металлоконструкций грузоподъемных кранов рд 24. 090. 9798

Скачать 452.5 Kb. Скачать 452.5 Kb.

|

|

5.5. Ультразвуковой контроль. 5.5.1. Ультразвуковой контроль выполняется в соответствии с требованиями "Правил устройства и безопасной эксплуатации грузоподъемных кранов", ГОСТ 14782, ГОСТ 20415, РД РОСЭК-001-96. 5.5.2. Ультразвуковому методу контроля в равной степени, как и рентгенографическому, должны подвергаться стыковые сварные соединения несущих (расчетных) элементов металлоконструкций. 5.5.3. Ультразвуковой контроль стыковых сварных соединений несущих (расчетных) элементов металлоконструкций проводится только после устранения дефектов, выявленных внешним осмотром. Объемы контроля, протяженность сварных стыковых швов, подвергаемых ультразвуковому контролю представлены в приложении А. 5.5.4. Недопустимыми дефектами сварных стыковых соединений при УЗК являются: - трещины и непровары (как трещиноподобные) любой протяженности; - поры, шлаковые включения или их скопления, характеристики которых или их количество превышают нормы, указанные в таблице 8. Таблица 8 - Максимально допустимые размеры дефектов.

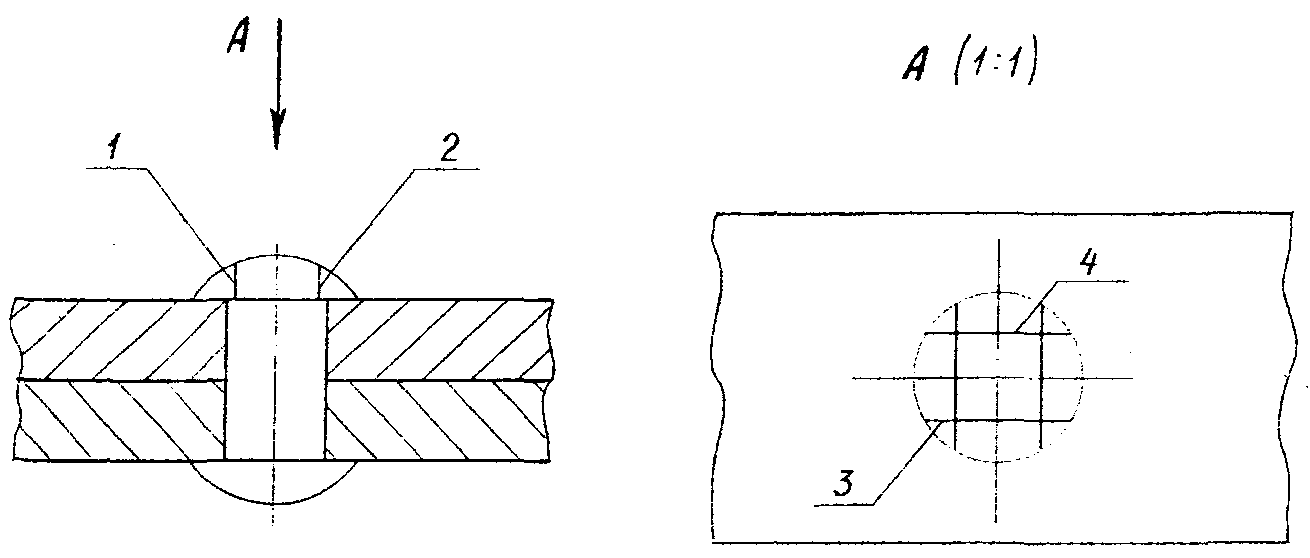

Примечание: 1. Компактный дефект - отдельный дефект, протяженность которого не превышает указанную в таблице. 2. Протяженный дефект - отдельный дефект, условная протяженность которого превышает значение, указанное для компактного дефекта для определенной толщины и категории сварного соединения. 3. Дефекты на поисковом уровне чувствительности в начале и конце шва на длине 20 мм не допускаются. 4. Дефект оценивают как недопустимый, если значение условной протяженности протяженного дефекта превышает значение, указанное в таблице. 5. Условную протяженность дефекта измеряют по продольному перемещению пьезоэлектрического преобразователя и определяют по длине зоны между крайними его положениями. Крайними положениями пьезоэлектрического преобразователя считают такие положения, в которых высота эхо-сигнала от дефекта равна браковочной чувствительности. 5.6. Контроль качества механическими испытаниями. 5.6.1. Механическими испытаниями должны проверяться сварные соединения в соответствии с Правилами устройства и безопасной эксплуатации грузоподъемных кранов Госгортехнадзора РФ, а также конструкторско-технологической ремонтной документацией, утвержденной в установленном порядке, и данным РД. 5.6.2. Проверка механических свойств контрольных образцов, сваренных встык, для каждого сварщика, выполняющего сварку несущих элементов (расчетных) крановых металлоконструкций, должна производиться не реже одного раза в шесть месяцев. 5.6.3. Порядок проверки механических и технологических свойств контрольных образцов и их оценка должны соответствовать "Правилам устройства и безопасной эксплуатации грузоподъемных кранов" РФ и "Правилам аттестации сварщиков". 5.6.4. При получении неудовлетворительных результатов испытаний контрольных образцов должно быть проведено повторное испытание на удвоенном количестве образцов. В случае получения неудовлетворительных результатов при повторных испытаниях, сварщик должен быть отстранен от сварки несущих элементов металлоконструкций на один месяц для прохождения дополнительного обучения в соответствии с "Правилами аттестации сварщиков". 6. РЕМОНТ ЗАКЛЕПОЧНЫХ И БОЛТОВЫХ СОЕДИНЕНИЙ 6.1. Настоящий раздел РД посвящен техническим приемам восстановления работоспособности заклепочных соединений, имеющих место в металлоконструкциях грузоподъемных кранов различных климатических исполнений по ГОСТ 15150. 6.2. В качестве рекомендуемых способов восстановления работоспособности заклепочных соединений являются полная или частичная замена заклепок на болтовые соединения, при этом создаются либо болто-клепанные соединения, либо чисто болтовые с использованием высокопрочных болтов, болтов нормальной и повышенной точности, а также простая замена заклепок. 6.3. Применение высокопрочных болтов рекомендуется: - для повышения выносливости клепаных прикреплений раскосов стыков вертикальных стенок пролетных балок, мест соединения пролетных балок с концевыми, монтажных соединений; - для прикрепления новых элементов металлоконструкций при усилении и взамен изношенных. 6.4. Применение способов восстановления и усиления металлоконструкций, указанных в пп. 6.2. и 6.3. должны полностью обеспечить безопасную эксплуатацию конструкции при сохранении ее несущей способности в пределах принятых для данных конструкций запасов прочности. 6.5. Работы по восстановлению заклепочных соединений и усилению металлоконструкций с применением упомянутых в пп. 6.2 и 6.3. способов должны выполняться в соответствии с технической документацией, разработанной специализированной организацией, имеющей лицензию на данный вид деятельности в соответствии с Правилами Госгортехнадзора РФ. 6.6. При выполнении ремонта заклепочных соединений производится замена на высокопрочные болты по ГОСТ 22353 и на болты повышенной точности по ГОСТ 7817. 6.7. Замена дефектных заклепок на болты повышенной точности осуществляется на равное их количество с поочередной постановкой в отверстия из-под заклепок без зазора. 6.8. При проведении ремонта соединений и узлов, выполненных с применением болтов повышенной точности допускается замена дефектных болтов на равное количество болтов этого же типа. В случае замены их на высокопрочные болты, ремонтный узел работает как комбинированный; при этом число устанавливаемых высокопрочных болтов должно быть равно удвоенному числу дефектных болтов, т.к. одновременно с ними заменяются симметрично расположенные им недефектные болты. Требования к подготовке отверстий при этом см. подраздел 6.15. 6.9. Выбор типов болтов при ремонте узлов и соединений металлоконструкций, выполненных с применением высокопрочных болтов, производится с учетом ориентации воспринимаемого усилия относительно продольной оси болта. 6.10. В соединениях и узлах, где усилия передаются вдоль оси болта, замена высокопрочных болтов на болты других типов не допускается. Замена дефектных высокопрочных болтов производится на равное количество годных болтов этого же типа с поочередной постановкой их с учетом требований к отверстиям, изложенным в подразделе 6.15. 6.11. В соединениях и узлах металлоконструкций грузоподъемных кранов, где усилия передаются перпендикулярно оси высокопрочных болтов, допускается замена дефектных болтов либо на равное количество болтов этого же типа, или только на болты повышенной точности по ГОСТ 7817 и другим эксплуатационным документам, оговоренным паспортом крана. При этом число вновь устанавливаемых болтов повышенной точности равно удвоенному числу дефектных высокопрочных болтов - одновременно с ними заменяются симметрично расположенные недефектные болты. 6.12. Применение других типов болтов, не оговоренных настоящими рекомендациями, допускается только по согласованию с разработчиком. 6.13. При замене дефектных заклепок или болтов в узле и в стыке, имеющем до десяти заклепок или болтов, допускается одновременно удалять не более одной заклепки или одного болта. В узлах и стыках с большим количеством заклепок или болтов допускается одновременно удалять не более 10 % от общего числа заклепок или болтов данного узла или стыка. 6.14. Ремонт ослабленных заклепочных соединений с применением сварки не допускается. 6.15. Подготовка заклепочных отверстий и поверхностей соединяемых элементов к постановке болтов. 6.15.1. После принятия решения о замене дефектных заклепок на высокопрочные болты необходимо произвести их удаление и подготовку отверстий и поверхностей деталей пакета. 6.15.2. Удаление дефектных заклепок должно производиться без повреждения металла конструкций путем: - разрезки головки заклепки и последующего удаления с помощью выбивания (см. рисунок 3); - высверливания. В отдельных случаях, при невозможности использования упомянутых способов удаления, допускается газовая срезка заклепочных головок. 6.15.3. После удаления дефектной заклепки проверяется заклепочное отверстие, и, если в нем присутствуют чернота, овальность, косина и другие дефекты, превышающие величины, указанные в таблице 9, производится их рассверловка на ближайший диаметр. 6.15.4. Замена дефектных (ослабленных) заклепок должна производиться на равное количество высокопрочных болтов, при этом диаметры высокопрочных болтов должны соответствовать таблице 10.  1, 2, 3, 4 - линии резки головки заклепки. Рисунок 3. Резка головки и удаление заклепки. Таблица 9 - Допускаемые отклонения в заклепочных отверстиях.

Таблица 10 - Диаметры высокопрочных болтов, заменяющие заклепки.

6.15.5. Разрешается применять высокопрочные болты в отверстиях, диаметры которых превышают диаметры болтов на 6 мм. 6.15.6. При замене заклепок высокопрочными болтами отверстия для них допускается не рассверливать, в случае, если высокопрочные болты проходят в них без повреждения резьбы. 6.15.7. При наличии в существующих заклепочных отверстиях черноты, овальности и косины, превышающих установленные допуски, а последующая рассверловка может привести к ослаблению соединения (узла...), допускается постановка в них высокопрочных болтов без рассверловки, если они имеют возможность свободной постановки (без повреждения резьбы) и плотного опирания опорных поверхностей шайб. 6.15.8. Точность совпадения отверстий для высокопрочных болтов во вновь добавляемых элементах усиления с отверстиями в существующей конструкции должна обеспечивать проектные геометрические размеры, усиливаемой конструкции в пределах, установленных для них общих допусков. 6.15.9. При замене дефектных заклепок на высокопрочные болты допускается создание болто-клепаных соединений, при условии симметричного расположения заменяющих высокопрочных болтов относительно продольной оси симметрии прикрепляемого элемента. (Необходимо одновременно с дефектными заклепками заменять симметрично расположенные им недефектные заклепки). 6.15.10. При замене дефектных заклепок высокопрочными болтами, когда соприкасающиеся поверхности элементов соединений не могут быть очищены, очистке подлежат лишь наружные поверхности под шайбами высокопрочных болтов. В этих случаях допускается очистку от старой краски и ржавчины, препятствующих плотному прилеганию шайб к металлу, производить отжигом, стальными скребками и щетками. 6.15.11. В случае, если обнаружена значительная коррозия соединяемых элементов, превышающая 20 % от первоначальной толщины, требуется замена этого элемента. 6.15.12. При замене дефектных элементов новыми в эксплуатируемых крановых металлоконструкциях соприкасающиеся поверхности новых элементов со старыми должны очищаться в соответствии со следующими требованиями: - поверхности элементов в пределах стыков и прикреплений перед сборкой должны быть подвергнуты пескоструйной, дробеструйной или огневой очистке; - они не должны иметь ржавчины, масляных пятен, грязи, отстающей окалины и других дефектов, препятствующих плотному прилеганию; - очистка должна производиться не ранее, чем за 12 часов до постановки болтов в соединения; - при сборке соприкасающиеся поверхности должны быть сухими. Запрещается окрашивать краской или олифой соприкасающиеся поверхности. 6.15.13. От способа очистки обработки контактных поверхностей зависит величина коэффициента трения, а следовательно, несущая способность соединения. 6.15.14. При замене дефектных заклепок, в случае необходимости точной фиксации взаимного положения соединяемых элементов, используются болты повышенной точности по ГОСТ 7817. 6.15.15. В этом случае постановочные отверстия должны быть развернуты на ближайший диаметр (с проверкой расчетом допустимости дополнительного ослабления) с точностью не ниже 7-9 квалитета и шероховатостью Ra 0,8...3,2 мкм. Отклонения размеров отверстий представлены в таблице 11. Таблица 11 - Предельно допустимые отклонения в размерах диаметров отверстий для болтов повышенной точности.

Каждая партия болтов должна иметь сертификат, удостоверяющий соответствие поставляемых деталей требованиям ГОСТ 22353...ГОСТ 22356. 6.15.16. Потребитель имеет право произвести контрольную проверку качества поступивших болтов, гаек и шайб и, в случае неудовлетворительных характеристик, предъявить рекламацию предприятию-изготовителю. Проверка должна производиться по нормам и правилам ГОСТ 22353 и ГОСТ 22356. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||