Теплоизоляционные материалы (ГОСТ 16381 — 77*) классифицируют по следующим признакам:

1. Форме и внешнему виду:

• штучные (плиты, блоки, кирпичи, цилиндры, полуцилиндры, сегменты);

' • рулонные и шнуровые (маты, шнуры, жгуты);

• рыхлые и сыпучие (вата, перлитовый песок и др.).

2. Структуре:

• волокнистые (минераловатные, стекловолокнистые и др.);

• зернистые (перлитовые, вермикулитовые);

• ячеистые (изделия из ячеистых бетонов, пеностекло, пенопла сты, совелитовые и др.).

3. Виду исходного сырья:

• неорганические;

• органические;

• композиционные.

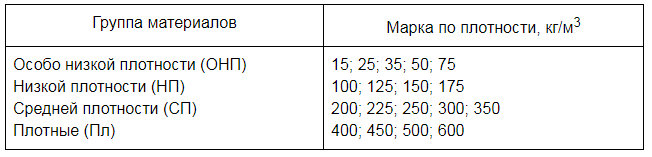

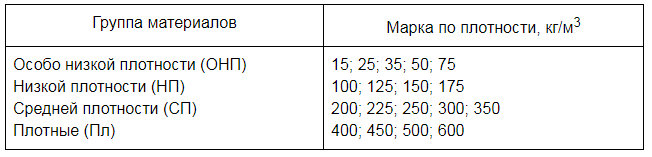

4. Средней плотности:

• на группы и марки, указанные в табл. 1.1; материалы, которые имеют промежуточные значения плотности, не совпадающие с ука занными выше, относятся к ближайшей большей марке.

5. Жесткости:

• мягкие (М) — сжимаемость свыше 30 % при удельной нагруз ке 0,002 МПа (минеральная и стеклянная вата, вата из каолинового и базальтового волокна, вата из супертонкого стекловолокна, маты и плиты из штапельного стекловолокна);

• полужесткие (П) — сжимаемость от 6 до 30 % при удельной на грузке 0,002 МПа (плиты минераловатные и из штапельного стек ловолокна на синтетическом связующем);

32

• жесткие (Ж) — сжимаемость до 6 % при удельной нагрузке 0,002 МПа (плиты из минеральной ваты на синтетическом или би тумном связующем);

• повышенной жесткости (ПЖ) — сжимаемость до 10 % при удельной нагрузке 0,04 МПа (плиты минераловатные повышенной жесткости на синтетическом связующем);

• твердые (Т) — сжимаемость до 10 % при удельной нагрузке 0,1 МПа.

6. Теплопроводности:

• класс А — низкой теплопроводности—теплопроводность при средней температуре 298 К (25 °С) до 0,06 Вт/(м • К);

• класс Б —средней теплопроводности—теплопроводность при средней температуре 298 К от 0,06 до 0,115 Вт/(м К);

• класс В —повышенной теплопроводности—теплопроводность от 0,115 до 0,175 Вт/(м-К);

7. Горючести (СНиП 21-01—97):

• негорючие (НГ);

• слабогорючие (Г1);

• умеренногорючие (Г2);

• нормальногорючие (ГЗ);

• сильногорючие (Г4).

Таблица 1.1 Классификация теплоизоляционных материалов по средней плотности.

1.3. Теплоизоляционная конструкция и ее основные элементы Теплоизоляционная конструкция представляет собой комплекс, отвечающий совокупности требований, определяемых внутренни ми условиями работы изолируемого объекта и внешними условия ми эксплуатации конструкции.

Условия работы тепловой изоляции, а следовател ьно, и выбор той или иной теплоизоляционной конструкции во многом зависят от типа изолируемого объекта.

К основным типам изолируемых объектов следует отнести:

• оборудование и трубопроводы технологических установок и энергетических систем, холодильных установок; теплофикацион ные сети;

• промышленные печи и дымовые трубы;

• жилые и промышленные здания и сооружения;

• транспортные средства.

Объекты тепловой изоляции в нефтяной и химической промыш ленности — ректификационные колонны, регенераторы, скруббе ры, реакторы, калориферы, теплообменники, емкости для хране ния нефтепродуктов, конденсатные сборники и др.

В энергетических системах тепловая изоляция выполняется на оборудовании и трубопроводах теплоэлектростанций, котельных местного значения. Тепловой изоляции подлежат паровые котлы, паровые и газовые турбины, подогреватели, испарители, деаэрато ры, баки, бойлеры, насосы, дымососы, газоходы, вентиляторы, се параторы, циклоны и др.

В промышленных тепловых агрегатах изолируются доменные, нагревательные, термические, стекловаренные, вращающиеся печи, электропечи, промышленные сушила, тоннельные и нагреватель ные печи, котлы-утилизаторы, подогреватели, воздухонагреватели, металлические, кирпичные и железобетонные дымовыетрубы.

В жилых и промышленных зданиях и сооружениях изолируют фундаменты, стеновые ограждения, междуэтажные и чердачные пе рекрытия, бесчердачные покрытия, системы горячего и холодного водоснабжения.

На транспорте изолируют пассажирские и изотермические ваго ны, авторефрижераторы, суда всех типов, подвижной состав город ского транспорта, самолеты.

В зависимости от назначения изолируемого объекта различают следующие виды тепловой изоляции: промышленная — изоляция промышленного оборудования и трубопроводов; строительная — изоляция строительных конструкций зданий и сооружений.

34 В зависимости от температуры изолируемых объектов они под разделяются на объекты с положительной и отрицательной темпе ратурой поверхности.

По форме и размерам объектов тепловой изоляции конструкции бывают:

• плоские (стены, перекрытия промышленных и жилых зданий, холодильников; стены, полы, своды теплотехнических установок, поверхности технологических аппаратов);

• поверхности большого радиуса кривизны (вертикальные и го ризонтальные технологические аппараты, колонны, емкости диа метром более 1600 мм);

• поверхности оборудования и трубопроводов диаметром 500—1600 мм; трубопроводы диаметром до 500 мм;

• поверхности сложной конфигурации (фланцевые соединения трубопроводов и аппаратов, запорная арматура, компенсаторы, от воды, повороты, тройники).

В зависимости от местоположения объектов тепловой изоляции конструкции могут находиться внутри зданий, на открытом возду хе и под землей. Трубопроводы под землей могут быть проложены бесканально либо в непроходных каналах и тоннелях.

Существует еще целый ряд признаков, характеризующих тепло изоляционные конструкции: высота и длина, вертикальное или го ризонтальное расположение.

Теплоизоляционные конструкции состоят из следующих основ ных элементов:

• теплоизоляционного слоя;

• покровного слоя, предохраняющего основной от атмосферных осадков, механических повреждений, воздействия агрессивных сред;

• пароизоляционного слоя, защищающего изоляцию от атмос ферной влаги;

• крепежных деталей, которыми крепят теплоизоляционный и покровный слои между собой и к изолируемой поверхности, а так же обеспечивают жесткость конструкции.

В зависимости от назначения конструкции, условий ее работы, материала теплоизоляционного и покровного слоев конструкцию дополняют антикоррозионным или отделочным слоем.

Теплоизоляционный слой, как правило, непосредственно при мыкает к изолируемой поверхности и выполняет теплозащитную функцию. В ряде случаев производят антикоррозийную обработку объекта, если выбранный тип изоляции сам не несет функций за щиты от коррозии.

В зависимости от материала теплоизоляционного слоя теплоизо ляционные конструкции подразделяются на следующие виды.

• Рулонные и шнуровые конструкции выполняют из волокнистых изделий в обкладках и без обкладок. К таким конструкциям отно сятся плиты из минеральной ваты на синтетических связующих, маты минераловатные прошивные, маты и плиты из стеклянного штапельного волокна на синтетическом связующем, шнуры, жгу ты, холсты, полосы. Рулонные и шнуровые конструкции удобны для изоляции криволинейных участков трубопроводов, фасонных час тей, компенсаторов.

• Конструкции из штучных изделий (цилиндров, сегментов, скор луп, плит, блоков и кирпичей), изготовленных из зернистых, волок нистых и ячеистых материалов, применяют для изоляции холодных и горячих трубопроводов, плоских и криволинейных поверхностей.

Изделия устанавливают на мастиках или насухо. Конструкции требу ют тщательной подгонки друг к другу в процессе монтажа.

• Конструкции, выполняемые напылением теплоизоляционных масс, составляют единое целое с изолируемой поверхностью и от личаются монолитностью, отсутствием швов и тепловых мостиков.

Конструкции отличаются простотой производства теплоизоляцион ных работ. Для изоляции горячих поверхностей используют зерн истые (перлит, вермикулит) и волокнистые (асбест, минеральное волокно) материалы. Для изоляции холодных поверхностей исполь зуют композиции пенополиуретана.

• Засыпные (набивные) конструкции изготовляют из сыпучих во локнистых или порошкообразных материалов.

• Мастичные конструкции — из мастик, приготовленных из по рошкообразных или волокнистых материалов.

• Литые конструкции. В пространство между изолируемой по верхностью и ограждением (опалубкой), например кожухом покры тия, заливают жидкие компоненты, которые затем вспучиваются.

По степени монтажной готовности теплоизоляционные конст рукции делят на полносборные заводской готовности, комплектные и сборные:

—конструкция теплоизоляционная полносборная (КТП) представ ляет собой теплоизоляционное изделие, в котором теплоизоляци онный слой скреплен с защитным покрытием клеями или шплин тами и оснащен деталями для крепления конструкции на изолиру емом объекте;

—конструкция теплоизоляционная комплектная (КТК) — набор предварительно подготовленных по типоразмерам теплоизоляцион ных изделий, элементов защитного покрытия и деталей крепления, собираемых поэлементно на месте монтажа;

—сборная (поэлементная) — конструкция, которую собирают в проектном положении на месте монтажа из теплоизоляционных и защитно-покровных материалов с доводкой и фиксацией крепеж ными деталями по месту.

Конструкции, теплоизоляционный и покровный слои которых выполнены из штучных изделий, а также засыпные, набивные, мастичные и литые относятся к неиндустриальным; индустриаль ные конструкции — полносборные и комплектные.

В зависимости от температуры изолируемых поверхностей конст рукции изоляции делятся на группы: для горячих и для холодных по верхностей (с положительными и отрицательными температурами).

По количеству основных теплоизоляционных слоев конструкции бывают одно- и многослойные (двух- и трехслойные). Многослойная изоляция бывает однородная или неоднородная, т. е. выполненная из двух теплоизоляционных материалов или изделий и более.

Глава 2. СВОЙСТВА ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И КОНСТРУКЦИЙ И МЕТОДЫ ИХ КОНТРОЛЯ

Для того чтобы успешно решить задачу, поставленную при создании и возведении теплоизоляционной конструкции, необходимо, чтобы выбранные теплоизоляционные материалы отвечали определенным требованиям. Среди наиболее значимых требований — низкая и постоянная в течение всего времени эксплуатации теплопроводность, способность не разрушаться под воздействием атмосферных явлений и температуры изолируемого объекта, не вызывать коррозии и разрушения изолированного объекта, не препятствовать температурным деформациям изолированного объекта. Срок службы изоляции, как правило, не должен быть ниже срока службы изолированного объекта.

Суждение по этим и другим свойствам теплоизоляционных материалов можно вынести после рассмотрения совокупности свойств, определенных общепринятыми методами.

Плотность

Плотность — величина, равная отношению массы вещества к занимаемому им объему (без учета пор и пустот). Плотность определяют (г/см3, кг/м3, т/м3) по формуле

P = m/V,

где т — масса материала, кг (г, т); V— объем, занимаемый этим материалом, м3 (см3).

Средняя плотность — величина, определяемая отношением массы т тела или вещества ко всему занимаемому объему V, включая имеющиеся поры и пустоты. Среднюю плотность р (г/см3, кг/м3) для штучных изделий, рулонных и шнуровых материалов, изделий и материалов с плоской поверхностью в состоянии естественной влажности вычисляют по формуле (ГОСТ 17177—94) p = m/[V(l + 0,0l W)\,

где W— массовая влажность изделия или материала, %.

Знание плотностной характеристики теплоизоляционного материала дает массу информации о его теплоизоляционных и прочностных свойствах. Чем меньше средняя плотность материала, тем меньше его теплопроводность. Однако, чем меньше этот показатель, тем хуже его монтажная прочность и часто больше водопоглощение, а следовательно, такая конструкция может быть менее долговечна. Для различных теплоизоляционных материалов в условиях работы в конкретной конструкции имеется свой оптимум по средней плотности.

Для определения средней плотности необходимо знать массу материала в состоянии естественной влажности, его объем и влажность. Массу материала находят взвешиванием, а влажность — высушиванием образца при температуре (105 + 5)°С. Объем образца материала определяют одним из следующих методов.

Объем штучных, рулонных и шнуровых изделий вычисляют по формулам на основании линейных размеров.

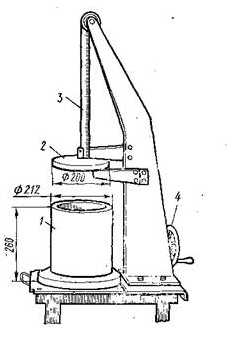

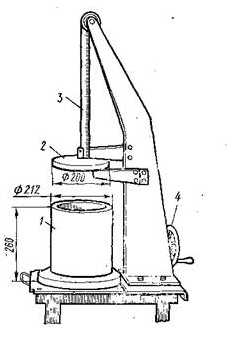

Толщину уплотняющих минераловатных и стекловолокнистых изделий (плит, прошивных матов) измеряют толщиномером. Масса диска 4 с трубкой 3 толщиномера создает удельные нагрузки, предусмотренные соответствующими стандартами (ГОСТами) или техническими условиями (ТУ) на эти материалы. Так, для изделий, не содержащих связующее вещество, удельная нагрузка равна 0,0001 МПа. Для изделий, содержащих связующее вещество и имеющих плотность не более 175 кг/м3, — 0,0005 МПа. Для изделий, содержащих связующее вещество и имеющих плотность более 175 кг/м3, удельная нагрузка равна 0,002 МПа.

Плотность сыпучих зернистых материалов (вспученных перл итов, вермикулита, совел ита-порошка и др.) определяют отношением массы материала, засыпанного в мерный сосуд, к объему этого сосуда.

Пробу материала насыпают через воронку с высоты 10 см в предварительно взвешенный сосуд до образования над его верхом конуса, который удаляют без уплотнения вровень с краями сосуда линейкой. Этот сосуд с материалом взвешивают.

Плотность пробы р, кг/м3, вычисляют по формуле р = (А«2-т1)/К(1+0,01Ж),

где тх — масса мерного сосуда, кг; т2 — то же с пробой, кг; V— объем мерного сосуда, м3; W— влажность пробы материала, %.

Плотность материалов для мастичной изоляции (совелита, нью-веля, асбестодиатомовых порошков и др.) определяют на отформованных и высушенных образцах-балочках.

Пробу материала затворяют водой до нормальной консистенции, проверяемой с помощью конуса СтройЦНИЛа. Нормальная консистенция массы соответствует глубине погружения конуса на 10 ± 1 см. Формы для изготовления образцов размером 200 х 40 х 40 мм устанавливают на металлическую пластину, смазанную машинным маслом, и заполняют приготовленным раствором. Раствор в углах формы уплотняют концом ножа, после чего поверхность раствора заглаживают лезвием ножа заподлицо с бортами формы. Заполненные формы высушивают при температуре 105—110 °С (378—383 К) до постоянной массы. После извлечения из форм образцы измеряют с погрешностью 0,2 мм, затем взвешивают с погрешностью 0,01 г и вычисляют их плотность р, кг/м3

Рис. 2.2. Прибор для определения средней плотности рыхлых волокнистых материалов:

1 - цилиндр; 2 - диск; 3 - стержень со шкалой; 4 - подъемное устройство

2.2. Пористость

Пористость — степень заполнения объема материала порами.

Истинной, или общей, пористостью изделия Пи (%) называют от ношение объема пор У к полному объему изделия:

пор Я „ = (^ п о р /Ю 100.

Во всех случаях /7И= /7откр + Язакр.

Истинная пористость может быть подсчитана по формуле /7и = ( 1 - р об/р)100, где р0б — объемная масса изделия, г/см 3; р — плотность из делия, г/см3.

Из формулы видно, что чем меньше средняя плотность матери ала, тем больше его пористость. Известно, что чем меньше сред няя плотность материала, тем лучше его теплоизоляционные свой ства при средней температуре (20—25 °С) слоя. Это определяется высокой пористостью материалов, т. е. наличием большого коли чества воздуха в порах, у которого очень низкая теплопроводность (0,027 Вт/(м • К) при температуре 20 °С в спокойном состоянии).

Теплоизоляционные свойства материалов зависят не только от числового значения пористости, но и от вида материала, структу ры пор, их размеров и формы, степени равномерности расположе ния пор в материале, а также от того, являются ли поры закрыты ми или сообщаются одна с другой и с окружающим воздухом (от крытая пористость). Наилучшими теплоизоляционными свойст вами обладают материалы с равномерно расположенными мелки ми порами.

От пористости зависят основные свойства материалов: теплопро водность, водопоглошение, морозостойкость, прочность.

2.3. Теплопроводность и теплоемкость

Теплопроводность — способность материала передавать через свою толщу тепловой поток, возникающий вследствие разности температур на противоположных поверхностях. Различные матери алы проводят теплоту по-разному: одни быстрее (например, метал лы), другие медленнее (теплоизоляционные материалы).

Теплопроводность характеризуется количеством теплоты (Дж), проходящей в течение 1 ч через образец материала толщиной 1 м, площадью 1 м2, при разности температур на противоположных плос копараллельных поверхностях в 1 К. Теплопроводность обозначают буквой X (лямбда) и выражают в Вт/(м • К). К теплоизоляционным относят материалы с теплопроводностью не более 0,175 Вт/(м • К) при средней температуре слоя 298 К и влажностью, нормированной ГОСТами или ТУ.

Теплопроводность зависит от средней плотности материала (с уве личением средней плотности теплопроводность возрастает), его струк туры, пористости, влажности и средней температуры слоя материа ла. Чем выше пористость (меньше средняя плотность) материала, тем ниже теплопроводность. С увеличением влажности материала тепл опроводносгь резко возрастает, при этом понижаются его теплоизоля ционные свойства. Поэтому все теплоизоляционные материалы хра нят в помещении или под навесом, а в теплоизоляционной конструк ции защищают от попадания влаги покровным слоем.

Зависимость теплопроводности X от средней температуры теп лоизоляционного слоя можно выразить в виде линейной функции Л = Яо + Ыс р, где Яд — теплопроводность при 273 К, Вт/(м • К); Ь — постоян ная для данного материала величина, показывающая изменение теп лопроводности при увеличении температуры на 1 К (принимается по справочным данным); /ср = (/, —?

2)/2 —средняя температура теп лоизоляционного слоя, К; (2— температура соответственно на ружной и внутренней поверхностей теплоизоляционного слоя, К.

Из формулы видно, что с увеличением средней температуры теплоизоляционного слоя и постоянной Ь теплопроводность мате риала возрастает. Чем меньше плотность теплоизоляционного ма териала, тем больше значение Ь.

2.4. Теплоустойчивость Теплоустойчивость—способность материалов сохранять свои ос новные свойства при воздействии положительных (температуростойкость, температуроустойчивость, теплостойкость) или отрица тельных (хрупкость, морозостойкость) температур.

Температуростойкость (предельная положительная температура применения) — способность материала сохранять свои свойства (структуру, прочность, теплопроводность и т. д.) при повышенной температуре. Температуростойкость различных теплоизоляционных материалов различна. Так, для пенопластов температуростойкость составляет 60—150 °С, а д ля диатомитовых изделий — 900 °С.

Способ определения температуростойкосги теплоизоляционных материалов зависит от их формы и структуры и устанавливается в каждом случае соответствующими ГОСТами или ТУ. Так, темпе ратуростойкость минеральной ваты (рыхлого волокнистого матери ала) определяют специальным прибором, представляющим собой цилиндр с крышкой в виде поршня заданной массы.

Перед началом испытания линейкой измеряют высоту располо жения поршня. Затем цилиндр помещают в печь и нагревают, по степенно повышая температуру. В процессе испытания определя ют температуру, при которой начинается перемещение поршня вниз. Этот момент соответствует началу разрушения волокон, а определе нная температура характеризует их температуростой кость.

Предельная температура применения теплоизоляционных матери алов приведена в ГОСТах или ТУ на материалы.

Температуроустойчивость гидроизоляционных рулонных мате риалов (ГОСТ 2678—94) характеризуется максимальной темпера турой, при которой отсутствует смещение покровного слоя или вздутие.

Температуроустойчивость определяют путем осмотра об разцов после выдержки их в сушильном шкафу в течение двух ча сов при заданной температуре. Материалы, применяемые для гид роизоляционных конструкций, должны не терять свои свойства (размягчаться, расслаиваться) при повышенных температурах или не быть хрупкими при отрицательных температурах. Так, темпе ратуроустойчивость должна быть не ниже 40 °С (для гидроизоля ционных конструкций), а для надземных конструкций и кровли — не ниже 60—70 °С.

Теплостойкость — способность теплоизоляционных материалов выдерживать без изменения структуры и разрушения периодичес кие колебания температуры. Теплостойкость измеряется числом теплосмен, т. е. числом резких изменений воздействующей на ма 44 териал температуры, которая, как правило, бывает ниже темпера туры применения. Например, предельная температура применения минеральной ваты 700 °С, теплостойкость же ее значительно ниже и в зависимости от числа теплосмен может понижаться до 200 °С.

При резком колебании температур материал разрушается за счет возникающих в нем вследствие быстрого нагревания и охлаждения внутренних напряжений и, следовательно, неравномерного нагре вания материала по всей его массе.

Морозостойкость —способность материала в насыщенном водой состоянии выдерживать многократное попеременное заморажива ние и оттаивание без признаков разрушения. Вода, находящаяся в порах материала, при замерзании увеличивается в объеме, и обра зующийся лед давит на стенки пор материала. При этом в материа ле возникают большие внутренние напряжения, которые постепен но разрушают его. Морозостойкость определяют на образцах-куби ках, вырезанных из жестких материалов. Образцы погружают в воду, выдерживают до полного насыщения, а затем подвергают попере менному замораживанию при температуре — °С в морозильной камере в течение шести часов и оттаиванию при комнатной темпе ратуре в течение пяти часов. Число циклов попеременного замора живания и оттаивания, которое должен выдержать материал без раз рушения, характеризует его морозостойкость. По морозостойкос ти материалы подразделяют на следующие марки: Мрз 10, 15, 25, 35,50,100, 150, 200 и более.

Гидроизоляционные материалы проверяют также на атмосфероустойчивость.

Атмосфероустойчивость материалов — способность гидроизоля ционных материалов выдерживать колебания температуры окружа ющей среды от минусовой до плюсовой и наоборот. Эту величину измеряют коэффициентом атмосфероустойчивости Ка, соответству ющим 500 циклам колебаний температуры. Этот коэффициент не должен быть менее 0,9 для надземных и 0,7—0,5 для подземных и гидротехнических сооружений.

2.5. Влажность и водопоглощение Тепло- и гидроизоляционные материалы не бывают абсолютно сухими, так как впитывают влагу из окружающего воздуха (сорб ционная влажность) или при непосредственном соприкосновении с ней (за счет водопоглощения). С увлажнением теплоизоляцион ных материалов резко возрастает их теплопроводность, а следова тельно, ухудшаются теплозащитные свойства этих материалов и конструкций.

Влажность (ГОСТ 17177—94) — содержание влаги в материале.

Влажность И (%) материала вычисляют по формуле / IV = (т —/п(.]100,.)//и( где т — масса материала в естественном состоянии (влажного), г; т.— масса материала, высушенного до постоянной массы, г.

Сорбционное увлажнение теплоизоляционного материала зави сит от влажности и температуры окружающей воздушной среды, а также от химического состава материала и его структуры. Сорбци онное увлажнение определяют на пробе, сначала высушенной до по стоянной массы, а затем помещенной над водой, налитой в экси катор.

К о р б = ("*! — т 2 / (т 2 т з)1 10 0 ’ где т{ — масса бюкса с пробой после выдерживания над водой, г; т2 — масса сухого бюкса с пробой, высушенной до постоянной массы, г; тъ — масса сухого бюкса, г.

Водопоглощение — способность материала впитывать и удержи вать в своих порах влагу при непосредственном соприкосновении с водой (например, при погружении). Водопоглощение теплоизо ляционных материалов характеризуется количеством воды, которое поглощает сухой материал при выдерживании в воде, отнесенным к массе сухого материала. Водопоглощение (%) вычисляют по формуле И'п = (/я2 - м х ) / м 1]100, где т1 — масса материала в сухом состоянии, г; т2 — масса ма териала в насыщенном водой состоянии, г.

2.6. Паропроницаемость, водонепроницаемость, водоустойчивость Паропроницаемость — способность материалов пропускать водя ные пары, содержащиеся в воздухе, поддействием разности их пар циальных давлений на противоположных поверхностях слоя мате риала.

Парциальное давление — часть общего давления составляющих парогазовой смеси. Парциальное давление водяного параравнодавлению, которое он оказывал бы, занимая весь объем смеси и нахо дясь при температуре смеси.

Парциальное давление водяных паров с повышениемтемпературы возрастает. Таким образом, водяные пары стремятся попасть в область меньшего давления, т. е. на сторону слоя материала с мень шей температурой. Этим объясняется увлажнение изоляции, при 46 меняемой для поверхностей с отрицательными температурами.

Влага, проникая в слой изоляции с теплой стороны, увлажняет изо ляцию, а при температуре ниже нуля замерзает. Это вызывает ухуд шение свойств изоляции и ее разрушение.

Паропроницаемость характеризуется коэффициентом паропро ницаемости, который определяется количеством водяных паров в мг, проходящих через слой материала площадью 1 м2, толщиной 1 м в течение 1 ч при разности давлений водяного пара на противо положных поверхностях слоя 133,3 Па (1 мм рт. ст.). Размерность этого коэффициента — мг/(Па •м •ч).

Как было сказано выше, при устройстве теплоизоляционной конструкции важно защитить теплоизоляционный материал от увлажнения. В этой связи важно знать такие свойства покрытия теп ловой изоляции, как водонепроницаемость и водоустойчивость. Ряд теплоизоляционных материалов также обладают этими качествами.

Водонепроницаемость —способность покрытий тепловой изоляциилибо самого теплоизоляционного материала не пропускать воду под воздействием гидростатического давления. Водонепроница емость (ГОСТ 2678—94) характеризуется временем, в течение ко торого образец не пропускает воду при постоянном гидростатичес ком давлении, или гидростатическим давлением, выдерживаемым образцом в течение определенного промежутка времени. Гидростатическое давление (в м или мм) указывается в нормативно-техни ческом документе на испытуемый материал или конструкцию.

Водоустойчивость — важнейшее свойство покрытий тепловой изоляции не терять свои свойства в результате поглощения воды.

Так, при воздействии воды некоторые мастичные материалы набу хают и разрушаются, листовые материалы — отслаиваются либо расслаиваются. Водоустойчивость (набухание), измеряемая в про центах по объему, не должна превышать для гидротехнических со оружений 0,5 %, для кровли — 1,5 %.

2.7. Химическая и биологическая стойкость Теплоизоляционные и покровные материалы могут разрушать ся под воздействием химических и биологических факторов.

Химическая стойкость —способность материалов противостоять разрушающему действию щелочей, кислот, растворенных в воде солей и газов, бензинов, масел и др. Многие теплоизоляционные материалы не обладают этим свойством. Например, пенополистирол стоек к воде, большинству кислот, щелочей и спирту, но раство рим в бензине, бензоле, минеральных маслах и эфире. Химическую стойкость теплоизоляционных материалов в конструкции можно увеличить, установив защитное покрытие из штукатурки, пленки, различных листовых материалов, труб и т. д.

Покровные материалы должны быть кислотостойки при рН не ниже 2,0 для надземных сооружений и 5,5—6,0 — для гидротехни ческих и кровли, щелочестойки при рН не более 12 в зависимости от назначения материала. Сульфатостойкость и магнезиальная стой кость определяются допускаемым количеством солей (мг), раство ренных в литре воды, которое не должно превышать определенных величин, устанавливаемых для материалов в зависимости от вида изолируемого сооружения.

Биологическая стойкость — свойство материалов и изделий дол говременно сопротивляться разрушающему действию грибков и бактерий.

Органические теплоизоляционные материалы или неорганичес кие на органических связках поддействием температурно-влажност ных факторов могут разрушаться вследствие развития в них мик роорганизмов, вызывающих гниение и разрушение в процессе экс плуатации. Так, в Средней Азии материалы, содержащие битум, разрушаются поддействием микроорганизмов, которые для своего развития поглощают органические составляющие битума. Торфя ные теплоизоляционные олиты при повышенных температуре и влажности разрушаются поддействием грибков, а минераловатные плиты на крахмальной связке в условиях увлажнения покрываются грибковой плесенью.

Чтобы повысить биологическую стойкость материалов, в них вводят специальные химические вещества — антисептики. В про цессе транспортирования, хранения, монтажа материалы должны быть защищены от увлажнения.

2.8. Прочность, сжимаемость, упругость, гибкость и уплотнение

К механическим свойствам жестких теплоизоляционных материалов относят прочность (на изгиб, сжатие, растяжение, трещи- ноустойчивость), а к свойствам мягких и рыхлых волокнистых теплоизоляционных материалов — сжимаемость под воздействием нагрузок, упругость и гибкость.

Прочность — способность материалов сопротивляться разрушению при действии внешних сил, вызывающих деформации и внутренние напряжения в материале. Прочность характеризуется пределом прочности, т. е. наибольшим напряжением в материале, при котором происходит его разрушение.

Прочность теплоизоляционных материалов зависит от структуры, прочности его твердой составляющей (остова) и пористости. Жесткий материал с мелкими порами более прочен, чем материал с крупными неравномерными порами.

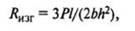

Предел прочности при изгибе РИЗГ (ГОСТ 17177—94) определяют на образцах в форме прямоугольного параллелепипеда (балочки) сечением 40 х 40 мм, длиной 200 мм и вычисляют по формуле

где /’—разрушающая нагрузка, Н; / — расстояние между осями опор испытуемого образца, см; Ь — ширина образца, см; И — высота образца, см.

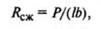

Предел прочности при сжатии Ясж (ГОСТ 17177—94) определяют на образцах-кубах размером ребра 100 мм или двух образцах в виде прямоугольного параллелепипеда высотой 50 мм, которые складывают в виде куба, и вычисляют по формуле

где Р — разрушающая нагрузка, Н; / — длина образца, см; Ь — ширина образца, см.

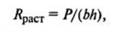

Предел прочности при растяжении Лраст (ГОСТ 17177—94) определяют на образцах, вырезаемых из испытуемого изделия или материала, в форме параллелепипеда длиной 280 мм, шириной 70 мм и толщиной, равной толщине изделия (материала), по формуле

где Р— разрушающая нагрузка, Н; Ь — ширина образца, см; Л — толщина образца, см.

Для волокнистых мягких (минераловатные и стекловолокнистые изделия) или волокнистых рыхлых (минеральная или стеклянная вата, асбест) материалов прочность не определяют, так как они не способны воспринимать механические нагрузки без уплотнения. Конструкции из таких материалов должны содержать специальные устройства (разгружающие, опорные), предохраняющие их от уплотнения в процессе эксплуатации. Такие материалы вместо прочностных показателей характеризуются сжимаемостью и упругостью.

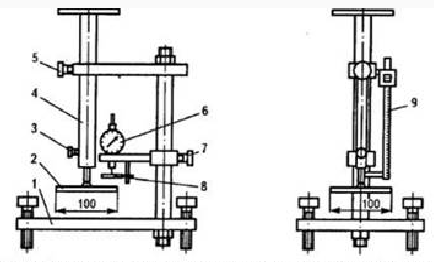

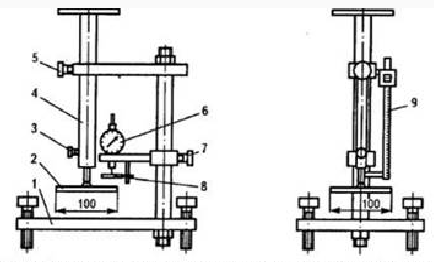

Сжимаемость (остаточная деформация сжатия) — способность материала под действием внешней нагрузки изменять свой объем и после прекращения действия нагрузки восстанавливать его. Сжимаемость (ГОСТ 17177—94) определяют на образцах в форме квадрата (в плане) 100 х 100 мм и толщиной, равной толщине изделия. Испытывают образцы на специальном приборе (рис. 2.6).

Рис. 2.6. Прибор для определения сжимаемости и упругости образцов:

1 - плита; 2, 8 - пластины; 3, 5, 7 - зажимные винты; 4 - движущаяся часть прибора; 6 - индикатор; 9 - измерительная линейка

где Н{ — показания индикатора прибора под нагрузкой 0,0005 М Па, соответствующей весу пластины 2, мм; И2 — показания под нагрузкой 0,002 МПа, соответствующей весу движущейся части прибора, мм; //0 —толщи на образца под удельной нагрузкой 0,0005 МПа, мм.

Упругость — свойство материала не полностью восстанавливать первоначальную толщину. Упругость Ле (ГОСТ 17177—94) определяют на том же приборе, что и сжимаемость (см. рис. 2.6), и вычисляют по формуле (%)

где //, и //р — те же показатели, что и при определении сжимаемости, мм; /г3 — показание индикатора прибора при повторном нагружении под нагрузкой 0,002 МПа, мм.

Гибкость — способность материала сохранять целостность при его изгибании по цилиндрической поверхности. Гибкость изделий (ГОСТ 17177-94) определяют путем изгибания образца шириной 100 мм и толщиной, равной толщине изделия, по поверхности валиков различных диаметров (15, 30, 106, 217 мм). Длина образца зависит от диаметра валика, на котором испытывают материал. Гибкость образца оценивают по наименьшему диаметру валика, на котором при изгибании образца не будут обнаружены разрывы и расслоения его поверхности.

Уплотнение волокнистых материалов, происходящее при их хранении, транспортировании, монтаже и эксплуатации, вызывает уменьшение их первоначального объема и, следовательно, увеличение их средней плотности, так как одно и то же количество материала после уплотнения содержится в меньшем объеме.

Уплотнение материалов характеризуется коэффициентом уплотнения Ку, который равен отношению объема материала до уплотнения к объему материала после его уплотнения У2 или соответственно отношению средней плотности материала после уплотне- ния рт1 к средней плотности до уплотнения рт2:

Учитывая, что с увеличением средней плотности повышается теплопроводность материала, а следовательно, ухудшаются его теплозащитные свойства, уплотняющиеся материалы следует хранить и транспортировать в условиях, предохраняющих их от уплотнения.

Материалы уплотняются также при монтаже. Например, если прямоугольные изделия из волокнистых материалов в виде плит или матов укладывают на трубопроводы или криволинейные поверхности, то их объем уменьшается; соответственно, увеличивается средняя плотность за счет изменения геометрической формы материала при укладке в конструкцию (объем полого цилиндра меньше объема параллелепипеда, из которого он получен). Кроме того, волокнистые материалы уплотняют специально для уменьшения их теплопроводности при применении для изоляции объектов с высокой температурой.

Трещиноустойчивость гидроизоляционного покрытия характеризуется допускаемым размером трещин, который не должен превышать для монолитных конструкций в зависимости от вида сооружений 1—5 мм (подземные и надземные соответственно).

2.9. Линейная температурная усадка, средний диаметр волокна и содержание органических веществ

Линейной температурной усадкой называют уменьшение в разме рах некоторых теплоизоляционных материалов при нагревании в процессе эксплуатации (например, известково-кремнеземистые, перлитоцементные и другие материалы). Усадку а (%) вычисляют по формуле (ГОСТ 17177— 94) а = ( Я, - Я 2)/Я 1]Ю0, где И{ — линейный размер изделия до нагрева образца, мм;

И2 — линейный размер изделия после нагрева образца до тем пературы эксплуатации и охлаждения до температуры 22 °С, мм.

Усадка материала, которая может достигать нескольких про центов, нормируется ГОСТами или ТУ.

Для минеральной и стеклянной ваты дополнительно определяют средний диаметр волокон и содержание органических веществ (для изделий на связующих).

Средний диаметр волокон (ГОСТ 17177—94) в мкм определяют путем измерения с помощью бинокулярного микроскопа БМ-51-2 либо бинокулярной лупы БЛ-2.

Содержание органических веществ (ГОСТ 17177—94) определяют путем прокаливания пробы материала при температуре 600 °С в те чение двух часов.

Содержание органических веществ (%) вычисляют по формуле 2о

К - т2)/(т2 - /и3)] 100, где /и, — масса предварительно прокаленного тигля с пробой, вы сушенной до постоянной массы, г; т2— масса тигля с пробой пос ле прокаливания, г; тг — масса прокаленного тигля, г.

2.10. Огнестойкость Огнестойкость — способность материалов выдерживать без раз рушения воздействие высоких температур (огня). Теплоизо ляционные материалы по горючести (способности вещества или материала к горению) подразделяют на группы (ГОСТ 30244—94):

негорючие (несгораемые) —материалы, не способные к горению в воздухе;

трудногорючие (трудносгораемые) —материалы, способные воз гораться на воздухе от источника зажигания, но не способные са мостоятельно гореть после его удаления;

горючие (сгораемые)—материалы, способные самовозгораться, а также возгораться от источников зажигания и самостоятельно гореть после его удаления.

Горючие материалы могут быть легко- итрудновоспламеняющимися.

В зависимости от группы горючесть определяют различными методами.

Для негорючих материалов (СТ СЭВ 382—76) группу горючести определяют методом огневых испытаний, при которых материал помещают в электропечь трубчатого типа и выдерживают его при температуре 800—850 °С в течение 20 минут. Материал относится к группе негорючих, если средняя потеря массы пяти испытуемых образцов не превысит 50 % от начальной (до испытания) и устой чивое их воспламенение не превышает Юс.

Для трудногорючих материалов (СТ СЭВ 2437—80) горючесть определяют, помещая образцы материала в вертикальную шахтную печь и воздействуя на них пламенем газовой горелки определенной мощности в течение 10 минут.

После испытания подсчитывают степень повреждения образца по длине 81 (%) ^ = ( 1000- 1,)/1000] и степень повреждения образца по массе 5т = ( Щ

т г) / т 0\ \ 0 0, где Ьг — остаточная длина образца после испытания, см; /ио и тг — масса образца соответственно до и после испытания, г.

Если степень повреждения по длине не превышает 85 %, а сте пень повреждения по массе 80 %, материал относят к группе труд ногорючих.

Для горючих материалов группу горючести определяют методом «огневой трубы» (ГОСТ 12.1.044—89). При этом образец помещают в металлическую вертикальную трубу, поджигают его пламенем газовой горелки и фиксируют время самостоятельного горения (тле ния). Определяют также потерю массы образца М при горении (%) по формуле М = (тх—т2)/т1]Ю0, где /и, и т2— масса образца соответственно до и после испыта ния, г.

Материал относится к горючим, если:

самостоятельное пламенное горение и тление продолжались бо лее 60 с и потеря массы более чем одного образца (из шести) пре высила 20 %;

самостоятельное пламенное горение продолжалось менее 60 с, но пламя распространилось по всей поверхности образца и потеря массы более чем у одного образца свыше 90 %.

2.11. Звукопоглощение и звукоизоляция Для строительных материалов, используемых в ограждающих конструкциях, такие акустические свойства, как звукопоглощение и звукоизоляция, являются важнейшими.

Звукопоглощение —степень поглощения звука материалом. Зву коизоляция —ослабление звука при его проникновении через ограж дающие конструкции.

Шум — всякого рода звуки, мешающие нормальному восприя тию полезных звуков или нарушающие тишину, а также звуки, ока зывающие вредное воздействие на организм человека. Единицей из мерения уровня шума служит децибел (дБ).

Для снижения уровня различных видов шума применяют акус тические материалы, которые подразделяются на звукопогло щающие и звукоизоляционные. Звукопоглощающие материалы и конструкции предназначены для снижения уровня шума в по мещении за счет поглощения падающей на них звуковой энергии, т. е. в основном для борьбы с воздушным шумом. Звукоизоляционные материалы и конструкции служат в основном для ослабления шума, передающегося через ограждающие конструкции зданий из одного помещения в другое, т. е. для ослабления ударного шума и шума от вибраций. Чем больше пористость, тем больше звукопоглощение материала. Материалы с открытыми сообщающимися между собой порами лучше поглощают звук, чем мелкопористые с замкнутыми порами. Поэтому для звукопоглощения используют перфорирован ные материалы со специально предусмотренными отверстиями.

К звукопоглощающим материалам относятся материалы с во локнистой (жесткие минераловатные и стекловолокнистые плиты) и ячеистой (ячеистый бетон, пеностекло) структурой, а также мо нолитные изделия с легкими заполнителями (акустические бето ны и растворы из вспученного перлита, вермикулита). В качестве звукоизоляционных прокладочных материалов применяют пористо-губчатые и волокнистые материалы. К звукоизоляционным ма териалам относятся минераловатные и стекловолокнистые маты и плиты, древесно-волокнистые, пенополиуретановые, поливинил хлоридные плиты, пористая резина, различные мягкие рулонные покрытия полов в виде теплого линолеума, ворсовые ковры на подоснове из губчатой резины и.т. п.

2.12. Экологическая и технологическая безопасность теплоизоляционных материалов и конструкций В зависимости от состава веществ, из которых выполнены тепло изоляционные материалы, они в определенных условиях могут воз действовать на изолируемые поверхности, окружающую среду, организм человека или животного. В большей степени это относится к органическим утеплителям. В ряде случаев учитывают вредность веществ, которые могут выделяться при пожаре либо увлажнении.

Теплоизоляционные материалы при увлажнении или высокой температуре могут вызвать коррозию (разрушение) изолируемой 54 металлической поверхности. Коррозия также может возникнуть при применении увлажненной минеральной ваты, полученной из шла ков с высоким содержанием серы, за счет выделения из нее серни стого ангидрида, который при соединении с водой дает слабый ра створ серной кислоты. Такую минеральную вату или изделия из нее нельзя применять для конструкций, подвергающихся увлажнению.

Теплоизоляционные материалы, содержащие фенол, могут воз действовать на окружающую среду путем выделения запахов при эксплуатации. Материалы, выделяющие запах, не применяют в жилых помещениях, пищевых холодильниках и т. д. При нанесе нии изоляции, выделяющей вредные вещества, работу выполняют в респираторах или специальных масках.

Минерал о ватные и стекловолокнистые материалы пылят при изготовлении и монтаже. Для снижения пыления материалов к ним в процессе изготовления добавляют специальные присадки: мине ральное масло или эмульсол (при изготовлении минеральной ваты и изделий из нее), парафиновую эмульсию (при изготовлении стек лянного волокна или изделий из него).

Гигиенические характеристики вредных веществ в воздухе рабо чей зоны (допускаемая предельная концентрация в воздухе — ПДК) при производстве теплоизоляционных работ приведены в ГОСТ 12.3.038-85.

|

Скачать 1.03 Mb.

Скачать 1.03 Mb.