ИЗМЕРЕНИЕ ТВЕРДОСТИ МЕТАЛЛОВ. прок. Комкина 1. Образовательное учреждение высшего образования национальный исследовательский мордовский государственный университет им. Н. П. Огарёва

Скачать 6.77 Mb. Скачать 6.77 Mb.

|

|

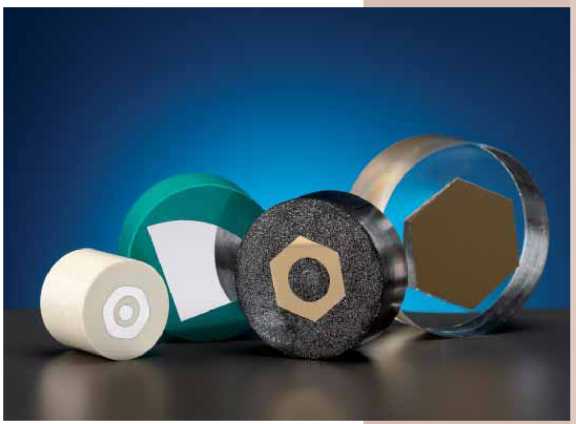

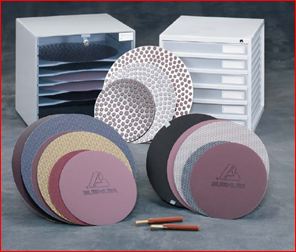

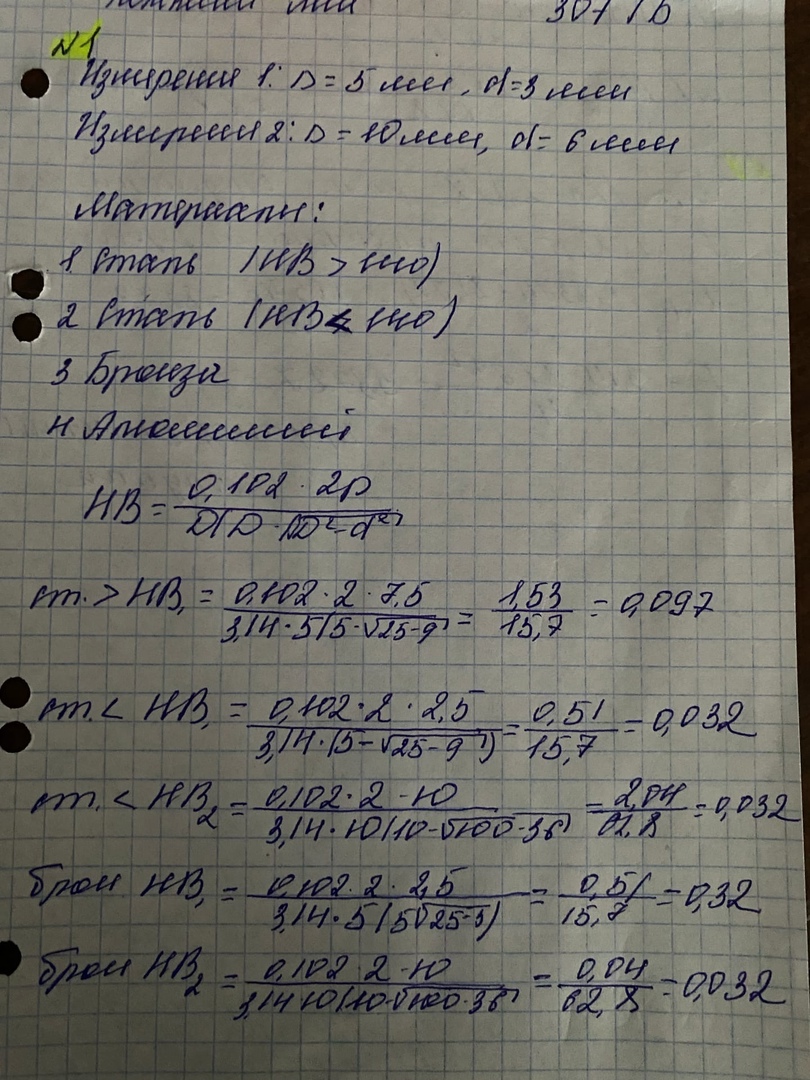

Практическое задание Определить твердость четырех марок различных материалов расчетным путем по методу Бриннеля для имеющихся двух случаев и проследить зависимость твердости металлов от состава сплава. Измерение 1: D= 5 мм, d= 3 мм; Измерение 2: D= 10 мм, d= 6 мм; Материалы: Сталь (HB>140) Сталь (HB<140) Бронза Алюминий   Контрольные вопросы Что такое твердость? Твёрдость – это способность материала объекта контроля противостоять пластичной или упругой деформации при действии на его внешний слой другим, более твёрдым материалом На чем основан метод Бринелля и область его применения? Метод Бринелля (приборы и сам процесс подробно будут описаны ниже). При его использовании твёрдость определяется при помощи отпечатка от твердого, чаще всего металлического шарика, вдавливаемого в ровную площадку детали. На чем основан метод Роквелла и область его применения? Метод Роквелла является методом проверки твёрдости материалов. Из-за своей простоты этот метод является наиболее распространённым и основан на проникновении твёрдого наконечника в материал и измерении глубины проникновения На чем основан метод Виккерса и область его применения? Виккерса – универсальный метод, но наиболее точные значения он дает при исследовании веществ с высокой твёрдостью. Малые усилия и, соответственно, небольшие линейные размеры отпечатка позволяют практически не нарушать поверхность измеряемого материала. Область применения. Измерение твердости по методу Как обозначаются твердости, определенные методами Бринелля, Роквелла и Виккерса? Метод Роквелла — твёрдость определяется по относительной глубине вдавливания стального, твердосплавного шарика или алмазного конуса в поверхность тестируемого материала. Твёрдость, определённая по этому методу, является безразмерной и обозначается HRA, HRB, HRC и т. д.; твёрдость вычисляется по формуле HR = 100 (130) − h/e, где h — глубина относительного вдавливания наконечника после снятия основной нагрузки, а e — коэффициент, равный 0,002 мм для метода Роквелла и 0,001 мм для супер Роквелла. При каких нагрузках проводят испытания по методу Бринелля? Метод измерения твёрдости по Бринеллю». Испытания проводят на специальных прессах – твердомерах, развивающих строго определенное усилие вдавливания, являющееся стандартным с нагрузкой 3000, 1000, 750 и 250 кгс. При каких нагрузках проводят испытания по методу Роквелла? метод неразрушающей проверки твёрдости материалов. Основан на измерении глубины проникновения твёрдого наконечника, называемого индентором, в исследуемый материал при приложении одинаковой для каждой шкалы твёрдости нагрузки. В зависимости от шкалы обычно 60, 100 и 150 кгс. Какие используют наконечники при измерении твердости различными методами? Cферические (шариковые) наконечники модификации НС с рабочей частью в виде стальных либо твердосплавных шариков, диаметр которых соответствует ГОСТ 9012-59, ГОСТ 9013-59, ГОСТ 22761-77, ГОСТ 24622-91. Наконечники типа НС в основном используются для измерения твердости по методам Бринелля, Роквелла или Супер-Роквелла. Поясните устройство и принцип действия твердомера Константа К5У. По принципу действия твердомер К5У реализует метод ультразвукового контактного импеданса (UCI — Ultrasonic Contact Impedance). Суть метода заключается в следующем: при калиброванной нагрузке алмазная пирамидка, закрепленная на металлическом стержне, колеблющемся на резонансной частоте, внедряется в материал изделия. Поясните устройство и принцип действия твердомера ТЕМП-4. Прибор позволяет проводить измерения на плоских, выпуклых и вогнутых поверхностях изделий с различным радиусом кривизны и параметром шероховатости не более Rа 2,5 по ГОСТ 2789-73, а также на изделиях различной массы и толщины. Для измерения твердости изделий с малой массой их нужно притирать с помощью густой смазки типа литол на плоскошлифованную стальную плиту массой свыше 2 кг и толщиной свыше 50 мм. Диапазоны измерения твердости по шкалам: Роквелла 22-68 HRC Бринелля 100-450 НВ Шора 22-99 HSD Виккерса 100-950 HV Поясните устройство и принцип действия твердомера НВRV-187,5 Твердомер является оптическим измерительным прибором главным образом по методу Роквелла. Прибор преобразовывает глубину отпечатка в единицы твердости и непосредственно отображает на проекционном экране который находится на передней панели твердомера. При испытаниях методом Бринелля и Виккерса размер отпечатка измеряют при помощи микроскопа. Поверхность исследуемого образца должна быть ровной, гладкой и чистой, на ней не должно быть следов, загрязняющих веществ, расслоений, трещин, выемок и т.д. Поверхность образца должна быть плоской, радиус кривизны не должен составлять более 15 мм. В каких случаях измерения по методу Роквелла проводятся по шкале HRA, HRB, HRC? Метод Роквелла является методом проверки твёрдости материалов. Из-за своей простоты этот метод является наиболее распространённым и основан на проникновении твёрдого наконечника в материал и измерении глубины проникновения. Шкалы твёрдости по Роквеллу. ... при измерении по шкале А (HRA) и С (HRC): Разность представляет разность глубин погружения индентора (в миллиметрах) после снятия основной нагрузки и до её приложения (при предварительном нагружении). при измерении по шкале B (HRB): Проведение испытания. Выбрать подходящую для проверяемого материала шкалу (А, В или С). Какие факторы влияют на твердость стали? Факторы, влияющие на твердость материала. Твердость является структурной характеристикой материала, ее связь с электронной структурой сложна и неоднозначна. Более очевидно влияние на твердость температуры и пористости. При увеличении температурытвердость материала снижается из-за увеличения подвижности дислокаций и, как следствие, роста пластических деформаций. РАБОТА № 2 МИКРОСТРУКТУРНЫЙ АНАЛИЗ МЕТАЛЛОВ И СПЛАВОВ Цель работы: ознакомиться с устройство металлографического микроскопа, освоить технологию приготовления микрошлифа, выявить и изучить микроструктуру шлифа. ЗАДАНИЕ Изучить устройство металлографических микроскопов МЕТАМ РВ-34, МЕТАМ РВ-21 и освоить работу с ними. Определить общее увеличение микроскопа и цену деления шкалы окуляра. Приготовить микрошлиф заданного материала. Посмотреть под микроскопом микрошлиф и зарисовать схему микроструктуры. Определить средний диаметр кристаллического зерна. Теоретические сведения Микроанализ применяют для изучения внутреннего строения (микроструктуры) металлов и сплавов с помощью оптического или электронного микроскопа. Для проведения микроисследования используют микрошлиф, представляющий собой образец из исследуемого материала, поверхность которого специально обработана. Выбор места взятия образца для изготовления микрошлифа проводится после тщательного внешнего осмотра объекта исследования с учетом цели исследования. При выяснении причин выхода из строя деталей машин следует определить микроструктуру в месте излома, ведущую к образованию хрупкой структурной зоны и затем микротрещины. Для этого образцы следует вырезать так, чтобы сечение излома, поверхность износа или другого дефекта попали в плоскость шлифа. При исследовании неметаллических включений в прокате или поковке необходимо отбирать пробы вдоль и поперек прокатки или направления ковки. Если изделия подвергнуты термической или химико-термической обработке, образцы нужно вырезать так, чтобы в плоскость шлифа попали как поверхностные, так и срединные слои изделия. Процесс подготовки микрошлифа состоит из следующих этапов: - отрезание; - запрессовка или заливка в смолу; - механическая обработка (шлифование и полирование); - химическое травление. Отрезание должно обеспечить плоскую поверхность с наименьшей возможной деформацией. Наиболее оптимальный метод - это абразивное мокрое отрезание, при котором происходит минимальное повреждение материала. При абразивном мокром отрезании используются отрезные круги, состоящие из абразива и связующей составляющей. Охлаждающая жидкость предотвращает повреждение образца из-за перегрева и смывает абразив с разрезаемой поверхности. Общий вид отрезного станка Discotom-6 представлен на рисунке 2.1. В зависимости от отрезаемого материала, могут применяться круги различного состава (рис. 2.2). Твердость и пластичность материала влияют на выбор отрезного круга. Керамика и спеченные карбиды режутся алмазами в металлической или бакелитовой связке. Для резания черных металлов обычно используется оксид алюминия(Al2O3) в бакелитовой связке. Кубический нитрид бора (CBN) используется для более твердых черных металлов. Цветные металлы режутся карбидом кремния (SiC) в бакелитовой связке.

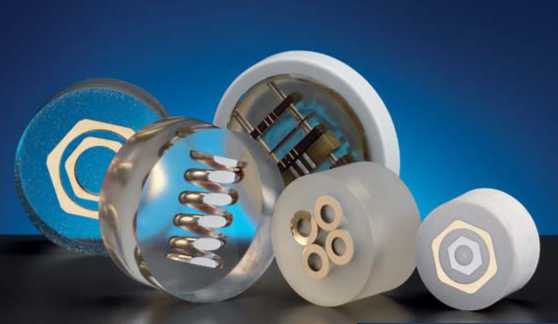

Для облегчения последующей подготовки и улучшения ее результатов образцы могут быть подвержены запрессовке в смолы. Если необходимо хорошее удержание края образца или имеется твердый поверхностный слой, то для получения точных результатов, такой образец должен быть обязательно запрессован в смолу для дальнейшей подготовки. Существуют два основных вида запрессовки – горячая и холодная запрессовка.

Горячая запрессовка применяется, когда требуется достижение высокого качества подготовки, стандартного размера и формы, а также минимальное время подготовки. Горячая запрессовка проводится с использованием специальных прессов (рис. 2.3), в которых образец помещается в запрессовочный цилиндр вместе со специальной смолой для запрессовки. Получение образца происходит при температуре до 200oС и прилагаемом усилии до 50 кН с последующим охлаждением. Во время нагрева смола расплавляется, принимает форму, а во время охлаждения затвердевает. Примеры образцов, полученных путем горячей запрессовки представлены на рисунке 2.4. Холодная запрессовка (заливка) применяется для образцов чувствительных к нагреву и давлению. Процесс холодной запрессовки выглядит следующим образом: образец помещается в форму; отмеряется (по весу или по объему) необходимое количество двух или трех компонентов смолы; компоненты смешиваются и заливаются в формочку с образцом; смола затвердевает, и залитый образец извлекается из формы. Примеры смол для холодной заливки образцов и полученные образцы представлены на рисунках 2.5-2.6. Следующей операцией при подготовке микрошлифа является механическая обработка полученных образцов. Она состоит из шлифования и полирования. Первым шагом шлифования является выравнивание поверхности. Выравнивание поверхности обеспечивает достижение одинакового состояния поверхности всех образцов, вне зависимости от их первоначального состояния и предшествующей обработки. Для достижения максимального уровня снятия материала целесообразно использование абразива с большим размером частиц. На рисунках 2.7-2.8 представлены шлифовально-полировальный станок, шлифовальные и полировальные круги.

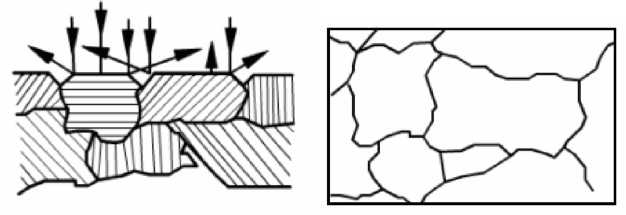

Вторым шагом является тонкое шлифование. Результатом тонкого шлифования является поверхность с тем минимумом деформаций, которые могут быть убраны в процессе полирования. Для этого используются диски для тонкого шлифования, или твердые сукна с низкой упругостью. Высокий уровень снятия материала достигается с помощью абразивных частиц размером 9 или 6 мкм. В процессе шлифования усилие на образец должно быть высоким для обеспечения высокого уровня снятия материала. Как и тонкое шлифование, полирование должно убрать повреждение от предыдущего шага подготовки. Это достигается с помощью нескольких материалографических шагов с использованием определённых абразивных частиц. Полирование подразделяется на две стадии: алмазное полирование и оксидное полирование. При алмазном полировании алмазы используются как абразив для более быстрого удаления материала и получения наилучшей плоскостности. Алмазы имеют очень высокую твёрдость, что позволяет применять их для любых материалов. В процессе полирования желателен более низкий уровень снятия материала, так как целью полирования является получение поверхности образца без царапин и деформаций. Более эластичные сукна используются с частицами небольшого размера (3 или 1мкм) для приближения уровня снятия материала к нулю. Более низкое усилие на образец будет так же снижать уровень снятия материала. Оксидное полирование применяется преимущественно для мягких и пластичных, материалов. Применяемая коллоидальная двуокись кремния с размером зерна 0,04 мкм позволяет получить высокое качество поверхности микрошлифа. Сочетание химической активности и лёгкого абразива приводит к получению поверхности, абсолютно лишённой царапин и деформаций. Итогом полирования считается состояние поверхности микрошлифа, когда поверхность образца обрела зеркальный вид и под микроскопом не просматриваются риски. После каждой операции шлиф тщательно промывается водой, спиртом и сушат, прикладывая (промокая) фильтровальную бумагу. С целью выявления микроструктуры полирования поверхность шлифа подвергается химическому травлению реактивом. Для стали и чугуна чаще всего применяют 2-5 % - ный раствор азотной кислоты (HNO3) в этиловом спирте. Полированную поверхность шлифа погружают в реактив на 3-15 с или протирают ватой, смоченной в реактиве до появления ровного матового оттенка без наличия каких-либо пятен. Затем шлиф промывают водой, спиртом и просушивают фильтровальной бумагой. Механизм выявления структуры сплава довольно сложен. Те участки шлифа, которые сильно растравлены, кажутся под микроскопом более темными т.к., чем сильнее растравлена поверхность, тем больше она рассеивает свет и меньше света отражает в объектив. В образце с однофазной структурой границы между зернами растравливаются сильнее, чем тело зерна, и под микроскопом видны канавки в виде темной сетки (рис. 2.9.) Разные зерна одной фазы попадают в сечение шлифа различными кристаллографическими плоскостями, которые травятся по-разному. Поэтому зерна одной фазы могут иметь различные оттенки.  Рисунок 2.9 - Выявление микроструктуры сплава В многофазном сплаве различные фазы и структурные составляющие травятся по-разному. Смесь фаз подвергается не только простому химическому действию реактивов, но и электрохимическому травлению, т.к. смесь фаз является совокупностью микрогальванических элементов. Растворяются частички, являющиеся микроанодами по отношению к другим частицам - микрокатодам. В результате такого сложного действия травителя выявляется микростроение образца. После травления шлиф промывают водой, сушат фильтровальной бумагой и ставят на столик микроскопа. В результате неодинаковой степени травимости структурных составляющих на поверхности шлифа создается микрорельеф. Этот микрорельеф создает сочетание света и тени при рассмотрении шлифа в микроскоп. |