ИЗМЕРЕНИЕ ТВЕРДОСТИ МЕТАЛЛОВ. прок. Комкина 1. Образовательное учреждение высшего образования национальный исследовательский мордовский государственный университет им. Н. П. Огарёва

Скачать 6.77 Mb. Скачать 6.77 Mb.

|

|

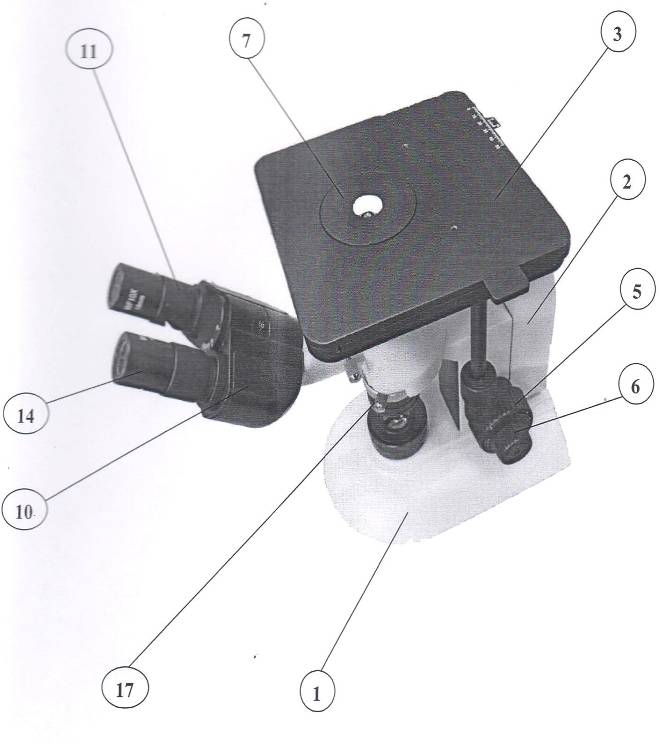

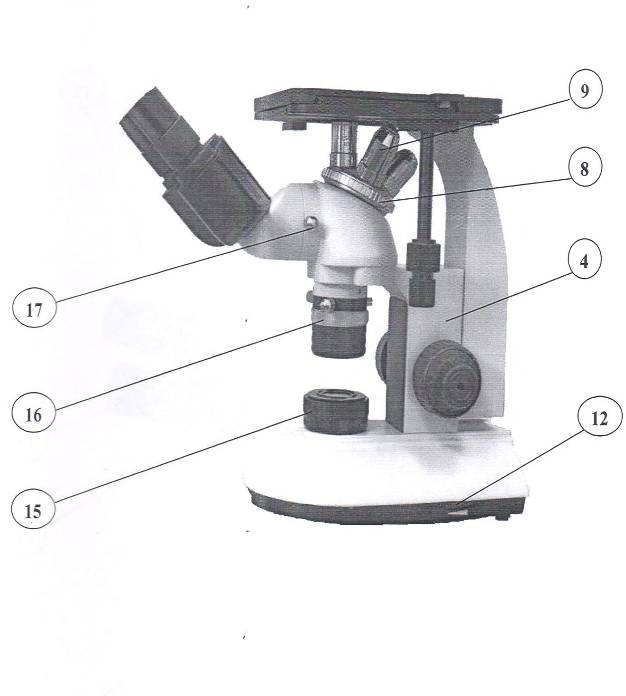

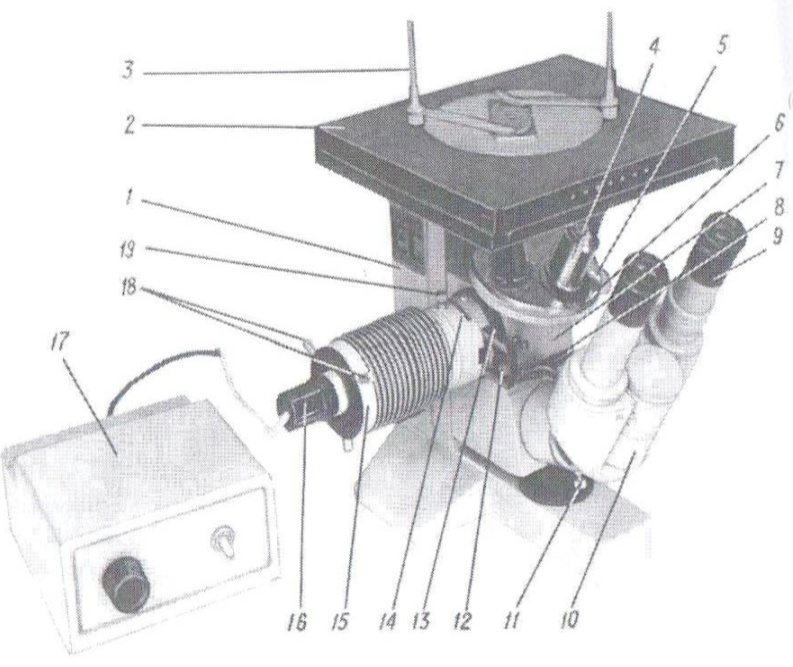

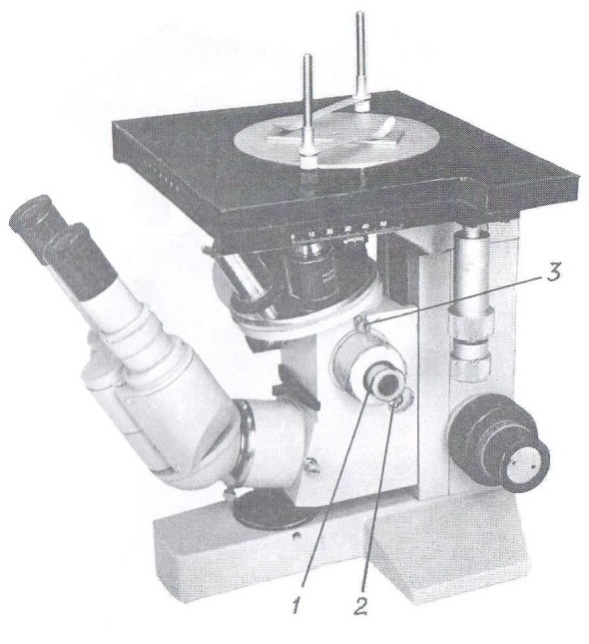

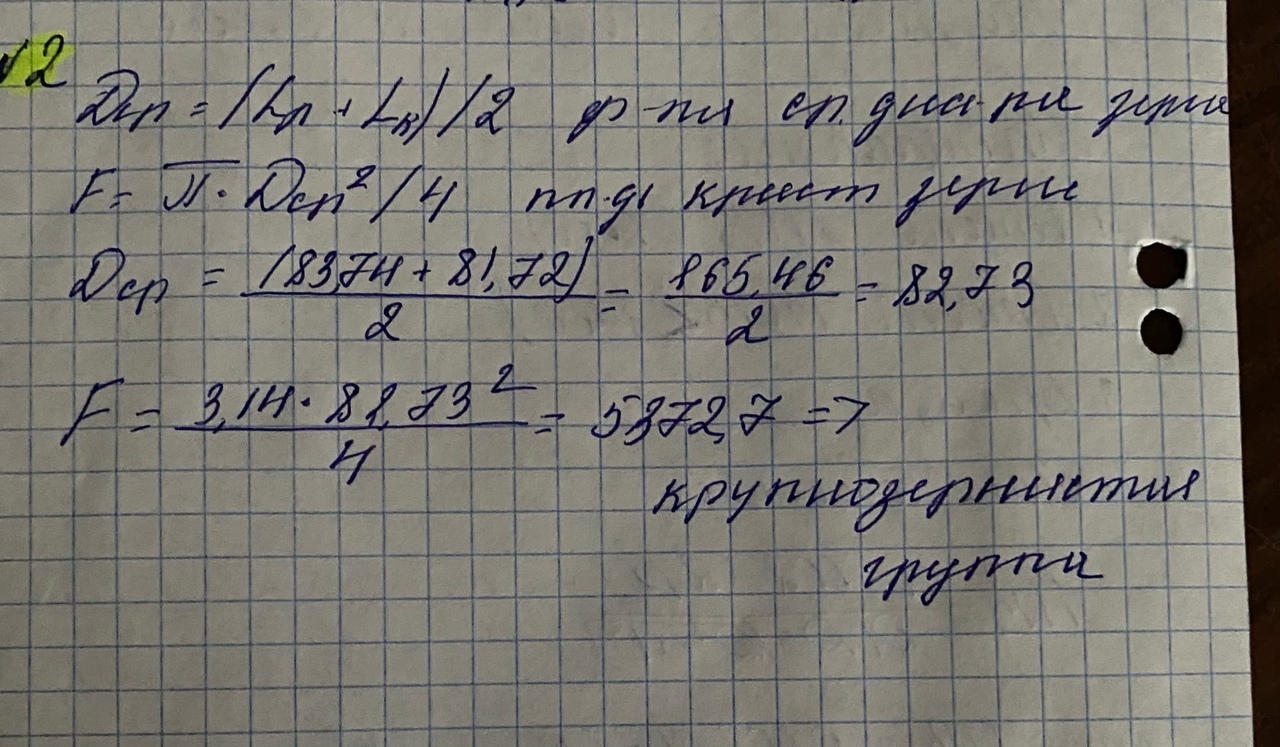

Микроскоп МЕТАМ РВ-34 Микроскоп металлографический инвертированный МЕТАМ РВ-34 представляет собой микроскоп с верхним расположением предметного столика и предназначен для визуального наблюдения микроструктуры металлов, сплавов, порошков и других непрозрачных объектов в отраженном свете при прямом освещении. Диапазон увеличения микроскопа от 100 до 1000 раз. Описание и работа составных частей На основании 1 микроскопа укреплен штатив 2 (рис. 2.10), внутри которого смонтированы механизмы грубого перемещения тубуса 5 и микрометрической фокусировки 6. В верхней части штатива установлен предметный столик 3. Фокусировочный механизм, расположенный на штативе 2 микроскопа обеспечивает вертикальное перемещение тубуса 4, который закреплен на кронштейне. Грубое перемещение кронштейна с тубусом осуществляется рукояткой 5 большего диаметра, точное перемещение – рукоятками 6 меньшего диаметра. Предметный столик 3 перемещается в горизонтальной плоскости в двух взаимно перпендикулярных направлениях от руки. Для установки на предметный столик объектов, различных по размерам, используется набор металлических вкладышей 7 при этом диапазон перемещения предметного столика ограничен.   1 – основание микроскопа; 2 – штатив микроскопа; 3 – предметный столик; 4 – тубус; 5 – рукоятка грубой фокусировки; 6 – рукоятка точной фокусировки; 7 – вкладыш предметного столика; 8 – четырехгнездное револьверное устройство; 9 – объективы; 10 – бинокулярная насадка; 11 – кольцо механизма диоптрийной подвижки; 12 – рукоятка вкл./выкл. и регулировки освещения; 13 – винт крепления бинокулярной насадки; 14 – окуляры; 15 – кольцо регулирования светового диаметра апертурной диафрагмы; 16 – кольцо регулирования светового диаметра полевой диафрагмы; 17 – винты центровки положения полевой диафрагмы Рисунок 2.10 – Общий вид микроскопа МЕТАМ РВ-34 Тубус 4 микроскопа установлен на направляющие штатива 2 микроскопа. В верхней части тубуса микроскопа установлено четырех-гнездное револьверное устройство 8 с объективами 9, смена которых производится вращением за рифленое кольцо револьверного устройства до фиксированного положения. Объективы могут быть установлены в гнезда револьверного устройства в любом порядке, удобном для работы. На тубус микроскопа установлена бинокулярная насадка 10. В бинокулярной насадке один из окулярных тубусов (левый) снабжен диоптрийным механизмом перемещения окуляра для компенсации ошибки глаза наблюдателя; перемещение осуществляется вращением кольца 11. Работа с микроскопом Фокусировка микроскопа на объект. Установить объект на предметный столик микроскопа и закрепить его пружинными клеммами. Ввести в ход лучей объектив с увеличением 10 крат. Раздвинуть окулярные трубки бинокулярной насадки, установить их по базе глаз наблюдателя. Вращая рукоятки грубой фокусировки, поднять тубус микроскопа с объективами почти до соприкосновения с поверхностью объекта. Наблюдая в окуляры, опускать вращением рукояток грубой фокусировки тубус до появления изображения объекта, затем, наблюдая в окуляр, добиться наиболее резкого изображения объекта с помощью рукояток 6 точной фокусировки. Настройка освещения. Осветитель отраженного света обеспечивает освещение исследуемых объектов при наблюдении их в светлом поле методом прямого освещения с отражательной пластинкой. Настройку освещения необходимо проводить следующим образом: - включить лампу; - установить на предметный столик объект; - установить в окулярные трубки окуляры увеличением 10 крат; - ввести в ход лучей объектив увеличением 10 крат; - сфокусировать микроскоп на объект; - полностью открыть апертурную диафрагму вращением кольца 15; - прикрыть левую диафрагму на 1/3 поля поворотом кольца 16 и при необходимости отцентрировать её изображение в поле зрения окуляров с помощью винтов 17; - открыть полевую диафрагму по полю зрения окуляров вращением рукоятки 16; - для получения более контрастного изображения объекта, несколько прикрыть апертурную диафрагму вращением кольца 15; - ввести в ход лучей объектив нужного увеличения и приступить к работе. Микроскоп МЕТАМ РВ-21 Микроскоп МЕТАМ РВ-21 представляет собой инвертированный микроскоп с верхним расположением столика, который базируется на одном унифицированном штативе с агрегатно – модульными узлами. На микроскопе МЕТАМ РВ-21 можно фотографировать изображения объектов с помощью фотонасадки. Микроскоп позволяет наблюдать микроструктуру объекта в светлом и темном поле при прямом освещении, в поляризованном свете и методом дифференциально-интерференционного контраста.   Рисунок 3 – Внешний вид микроскопа МЕТАМ РВ-21 Кратность общего увеличения микроскопа определяется произведением увеличения окуляра на увеличение объектива: N=Nок·Nоб, где Nоб и Nок – кратность увеличения объектива и окуляра. В результате измерения микроструктуры можно установить: количество структурных составляющих сплава и характер их расположения; величину зерна; вид термической обработки и правильность выбора её режима; приближенное содержание некоторых элементов, например углерода в отожженных сталях. Между структурой и свойствами металлов и сплавов существует прямая зависимость, которая была показана в работе №1 на примере влияния содержания углерода на твердость стали. Величина зерна структуры сильно влияет на механические свойства металлов и сплавов. Чем мельче зерно, тем выше прочность, твердость, пластичность и ударная вязкость, ниже порог хладоломкости и меньше склонность к хрупкому разрушению. Все методы, вызывающие разрушение зерна аустенита, - микролегирование (ванадием V, титаном Ti, ниобием Nb и др.), термическая обработка и др. – повышают конструктивную прочность стали. Крупное зерно стремятся получить в электротехнических (трансформаторных) сталях, чтобы улучшить их магнитные свойства. Для определения величины зерна необходимо на предметный столик микроскопа установить микрошлиф и, рассматривая микроструктуру, измерить среднюю линейную величину зерна в вертикальном (Lв) и горизонтальном (Lг) положениях. Средний диаметр зерна определяют по формуле: Dср=( Lг+ Lв)/2. Площадь кристаллического зерна подсчитывают по формуле: F=π·Dср2/4. По полученной площади, пользуясь данными таблицы 1, определяют номер зерна. Таблица 1 – Параметры кристаллических зерен

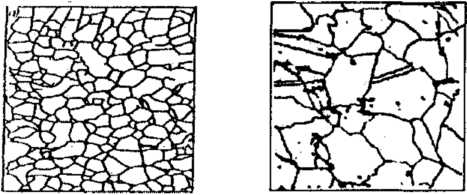

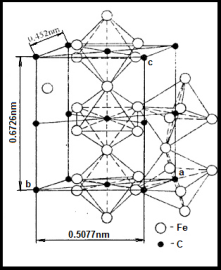

Стали с зерном №1-5 относят к группе крупнозернистых, а с зерном №6-15 к мелкозернистым. Практическое задание Рассчитать для представленного снимка микрошлифа стали размер зерен. Определить к какой категории его следует отнести.   Контрольные вопросы Что называется микрошлифом? Микрошлиф представляет собой небольшой поперечный срез образца грунта и красочных слоев, помещенный в углубление блока из органического стекла и залитый полиэфирной композицией. Как и в зависимости от чего выбирается место выреза образца для приготовления микрошлифа? Приготовление микрошлифа включает вырезку образца из исследуемого материала, обработку одной из его поверхностей шлифованием, затем полированием до зеркального блеска с последующим травлением (растворением) различными реактивами, позволяющим выявить микроструктуру металла. Какие операции необходимы для приготовления микрошлифа? Приготовление микрошлифа сводится к следующим операциям: 1. Вырезка образца. 2. Выравнивание поверхности среза. 3. Шлифовка. 4. Полировка. 5. Выявление структуры травлением (если это необходимо). Особенности горячей и холодной запрессовки образцов. Горячую запрессовку выполняют аналогично холодной запрессовке. Разница состоит в том, что перед горячей запрессовкой корпус матрицы нагревают до 350-450° С и натяг получают за счет разности наружного диаметра вставки и внутреннего диаметра корпуса. Как осуществляется шлифование шлифа? При круглом наружном шлифовании с продольной подачей необходимо следующие движения: вращение шлифовального круга - главное движение резания; вращение шлифуемой заготовки вокруг своей оси - круговая подача заготовки; прямолинейное возвратно - поступательное движение заготовки (или шлифовального круга) вдоль своей оси - продольная подача; поперечное перемещение шлифовального круга на заготовку (или заготовки на шлифовальный круг) - поперечная подача или подача на глубину резания. Какие разновидности полирования существуют. Поясните каждый вид. - абразивная полировка; – удаляет с поверхности кузова мелкие царапины, потертости и следы грязи. - антиголограммная полировка; - универсальная полировка, наши специалисты проводят ее с использованием специальных паст, исключающих появление голограмм и придающих лакокрасочному покрытию зеркальный блеск. - комбинированная полировка - это объединение мягкой и восстановительной полировки, такая полировка появилась на основе долгой практики. Когда автомобиль переживает зимний сезон, работая щетками и выдерживая чистку скребком, он становится изрядно поцарапанным. 7. Для чего применяют травление шлифа? Одна из важных стадий металлографического препарирования. Травление позволяет увидеть структуру металлов и сплавов. Что можно увидеть без травления? Устройство микроскопа Метам РВ-34. 1 – основание микроскопа; 2 – штатив микроскопа; 3 – предметный столик; 4 – тубус; 5 – рукоятка грубой фокусировки; 6 – рукоятка точной фокусировки; 7 – вкладыш предметного столика; 8 – четырехгнездное револьверное устройство; 9 – объективы; 10 – бинокулярная насадка; 11 – кольцо механизма диоптрийной подвижки; 12 – рукоятка вкл./выкл. и регулировки освещения; 13 – винт крепления бинокулярной насадки; 14 – окуляры; 15 – кольцо регулирования светового диаметра апертурной диафрагмы; 16 – кольцо регулирования светового диаметра полевой диафрагмы; 17 – винты центровки положения полевой диафрагмы Устройство микроскопа Метам РВ-21. Отражатель, линза, центральная зона которой экранирована. Диафрагма, кольцевой отражатель. параболический конденсор. осветительная линза. с матированной поверхностью, светофильтр. Как определяется общее увеличение микроскопа? Общее увеличение микроскопа определяется как произведение увеличения объектива на увеличение окуляра. Если известно фокусное расстояние всего микроскопа, то его видимое увеличение можно определить так же, как и у лупы. Как правило, увеличение современных объективов микроскопов стандартизованное и составляет ряд чисел: 10, 20, 40, 60, 90, 100 крат. Как определяется цена деления окуляра? Цена деления окуляр-микрометра зависит от комбинации окуляра и объектива, а также от длины тубуса микроскопа. Поэтому она определяется для каждого сочетания окуляра и объектива, применяемого для измерения, и записывается. Как влияет величина кристаллического зерна на свойства металлов и сплавов? Это микроструктура металла. Размер зерна в металлах сильно влияет на его свойства. Чем он мельче, например, тем выше у материала вязкость и пластичность. РАБОТА № 3 ИЗУЧЕНИЕ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ. МИКРОСТРУКТУРА И КЛАССИФИКАЦИЯ СТАЛЕЙ И ЧУГУНОВ Цель работы: изучить структурные составляющие и диаграмму железоуглеродистых сплавов, изучить микроструктуру углеродистых сталей и чугунов, освоить классификацию и назначение сталей и чугунов. ЗАДАНИЕ 1. Изучить составляющие структуры железоуглеродистых сплавов; диаграмму состояния железоуглеродистых сплавов. 2. Изучить микроструктуру доэвтектоидных, эвтектоидных и заэвтек- тоидных сталей, доэвтектических, эвтектических и заэвтектических чугунов; микроструктуру серых, ковких и высокопрочных чугунов. 3. Освоить классификацию сталей и чугунов, свойства и области применения. Железоуглеродистые сплавы, содержащие до 2,14% углерода, называются сталями, а свыше 2,14% - чугунами. В лабораторных работах № 1-2, проведенных ранее, отмечалось, что физико-механические свойства железоуглеродистых сплавов зависят от % содержания углерода (работа № 1); содержание углерода влияет на образование зернистых микроструктур (внутреннего строения) металлических сплавов, что очевидно из работы № 2. Вследствие аллотропических свойств компонентов железоуглеродистых сплавов (железа и углерода) в этих сплавах происходят структурные превращения не только при первичной кристаллизации, но и в твердом виде - при вторичной кристаллизации. Это приводит к изменениям физико - механических свойств железоуглеродистых сплавов под действием времени, температур, нагрузок, что характерно при эксплуатации деталей, из этих сплавов. В зависимости от содержания углерода, температур и других эксплуатационных условий в железоуглеродистых сплавах образуются различные структуры. Ниже приводятся основные структурные составляющие железоуглеродистых сплавов (сталей и чугунов). Феррит - твердый раствор внедрения углерода в a-железо, имеющее кристаллическую решетку в виде объемно-центрированного куба. Атом углерода располагается в решетке α-железа в центре грани куба, а также в вакансиях, на дислокациях и т.д. Максимальное содержание углерода - 0,025% при t=727°C, при комнатной температуре - 0,008%. Микроструктура зернистая - темная сетка по границам светлых зерен. Имеет высокую пластичность, вязкость и магнитные свойства, достаточно низкую прочность, твердость 80-90 НВ (рис. 1). Аустенит - твердый раствор внедрения углерода в γ-железо, имеющее кубическую гранецентрированную кристаллическую решетку. Атом углерода в решетке γ-железа располагается в центре граней куба и в дефектных областях кристалла. При t=1147°C содержит 2,14% углерода. а при 727°С - 0,8%. Микроструктура - однородные зерна с двойниками - часть основного зерна в плоскости шлифа, ограниченная двумя параллельными зернами. Немагнитен, очень пластичен, вязок, имеет среднюю прочность, твердость 170-220 НВ (рис. 2).

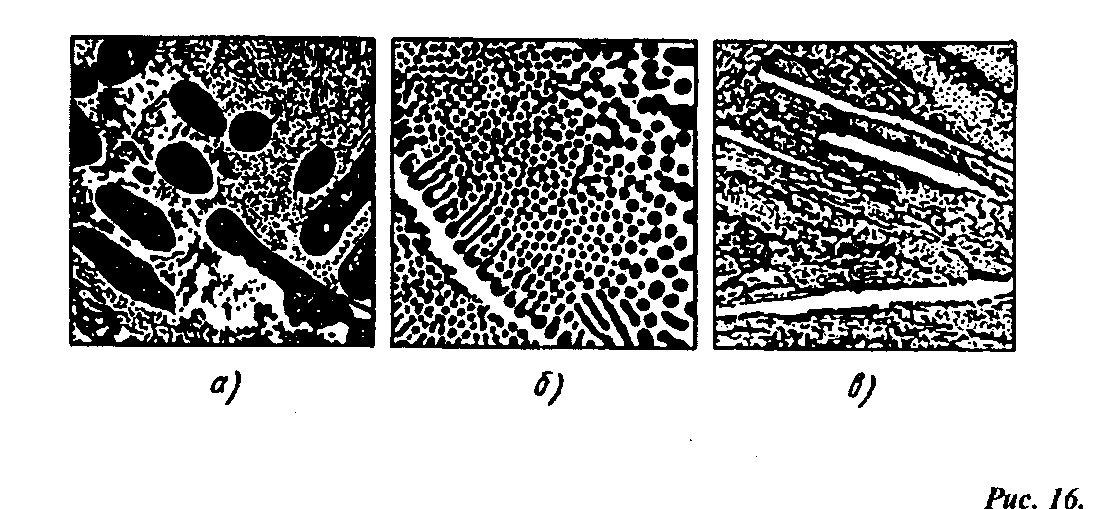

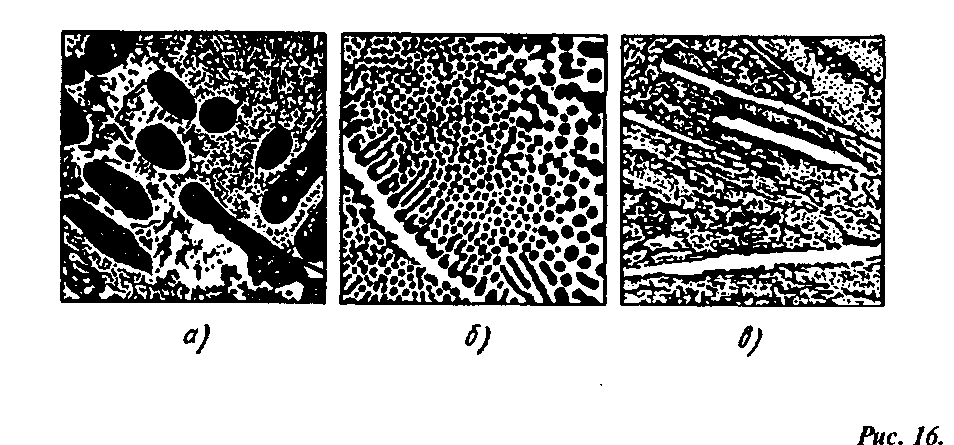

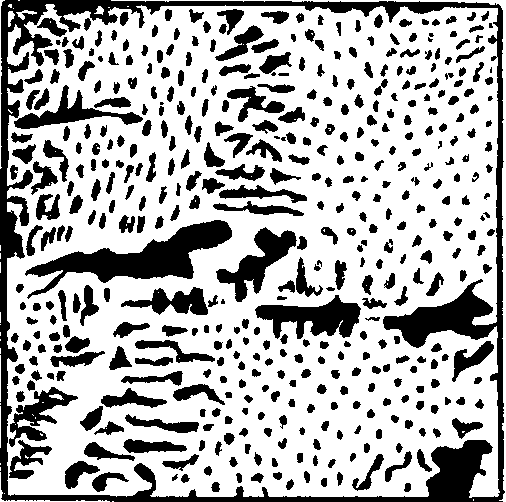

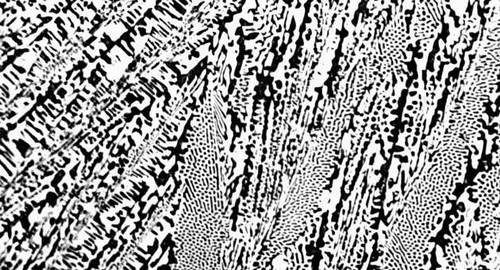

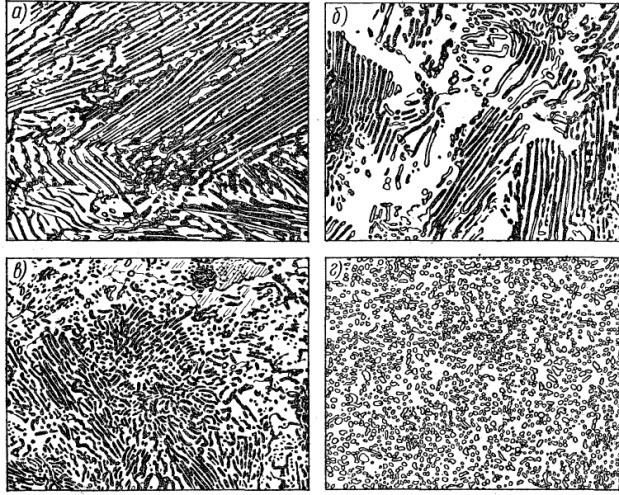

Перлит - механическая микросмесь феррита и цементита. Может быть пластинчатым, если пластинки цементита расположены в ферритной основе или зернистым, если цементит представляет собой микроскопические зерна (рис. 3). Это зависит от деформации структуры цементита (рис. 4). Перлит - эвтектоид (равновесная смесь феррита и цементита); содержит 0,8% углерода; имеет средние прочность и пластичность, твердость 200-250 НВ.  Рисунок 3 - Микроструктура перлита (× 1000) а– пластинчатый; б, в– частично превратившийся в зернистый; в– зернистый Цементит - химическое соединение – Fe3С, содержащее 6,67% С. В зависимости от деформации строения структуры (рис. 4) может присутствовать в структурах сталей и чугунов в виде пластин, игл или зерен (рис. 5 и 6). Имеет очень высокую прочность, твердость 800 НВ, износоустойчив, очень хрупок. Ледебурит - механическая микросмесь аустенита и цементита (выше 727°С) и цементита и перлита (ниже 727°С). Ледебурит - эвтектика; содержание углерода в ледебурите 4,3%. Микроструктура состоит из светлой цементитной основы с темными округлыми выделениями перлита (рис. 7), имеет высокую прочность, твердость 500 НВ, хрупок.

Графит - одна из кристаллических разновидностей углерода (гексагональная слоистая решетка), встречающихся в основном в чугунах. В серых чугунах он бывает в виде изогнутых пластин - (лепестков). В результате структурных превращений графит может принимать различные аллотропические формы - шарообразные, хлопьевидные или фуллеренные (фуллерены - открытая в конце 80-х годов аллотропическая форма углерода, представляющая структуру из пятиугольников и шестиугольников в виде футбольного мяча). Структурные составляющие железоуглеродистых сплавов представлены в таблице 1. Таблица 1 - Структурные составляющие железоуглеродистых сплавов

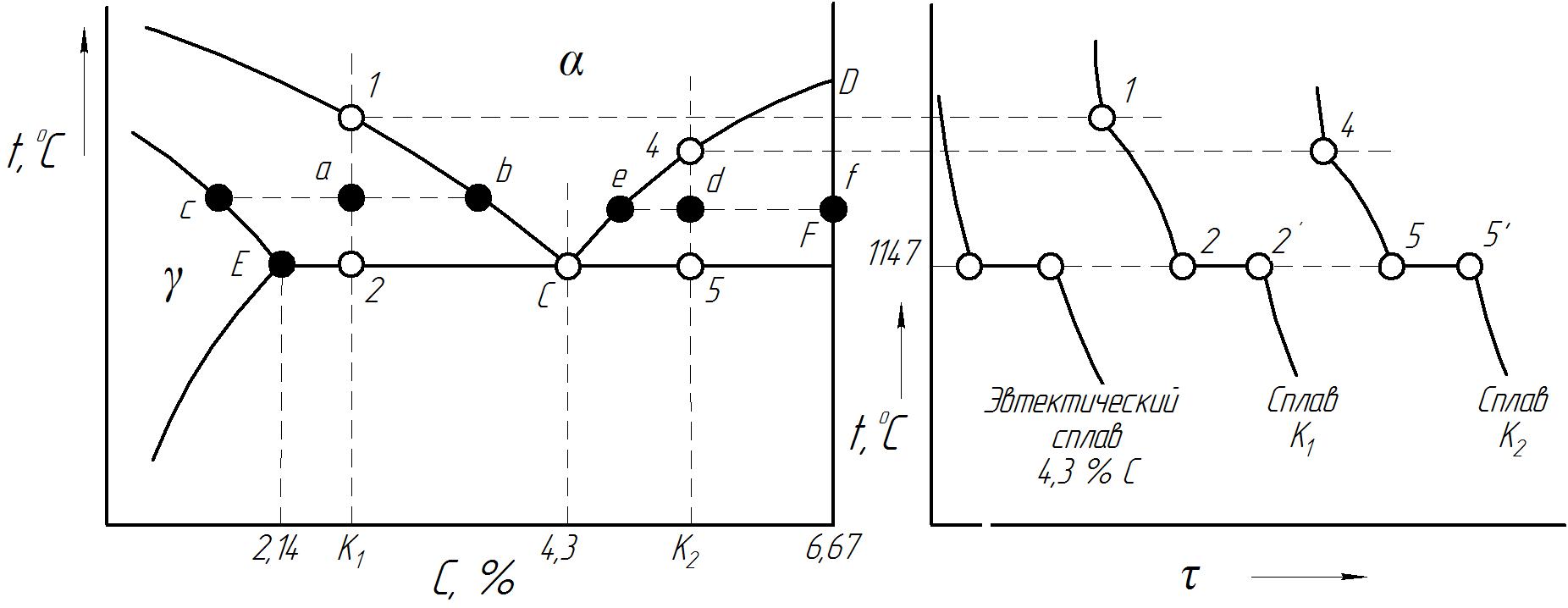

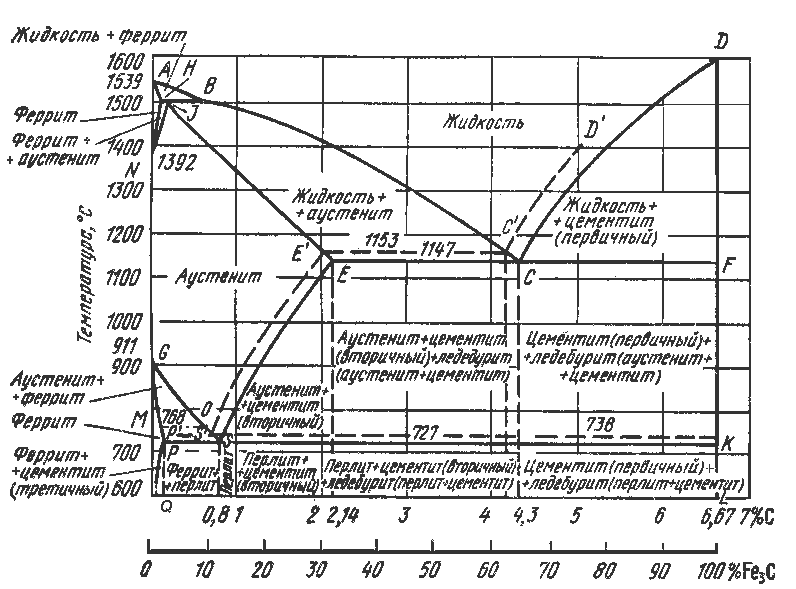

Диаграмма железоуглеродистых сплавов, отражающая структурные превращения при различных температурах и различном процентном содержании углерода, представляет собой графическое изображение критических температур в зависимости от % содержания углерода. Оно охватывает сплавы, содержащие углерод от 0 до 6,67%. Диаграмма является научным фундаментом для изучения сталей и чугунов и имеет как теоретическое, так и большое практическое значение. Диаграмма строится так же, как все диаграммы состояния сплавов по кривым охлаждения (рис. 8)  Рисунок 8 - Часть диаграммы состояния Fe-C (первичная кристаллизация высокоуглеродистых сплавов Существуют две диаграммы: “ железо- цементит” и “ железо - углерод” Но наиболее практична первая диаграмма, подчеркивающая роль цементита в образовании структур железоуглеродистых сплавов (рис. 9).  Рисунок 9 - Диаграмма состояния железоуглеродистых сплавов На диаграмме по горизонтальной оси отложено %-ое содержание углерода, по вертикальной - температура сплава. Линия ABCD (ликвидус) показывает температуру начала кристаллизации сплавов. Из жидкого раствора выделяются по линии АВ - феррит (Ф), JBC - аустенит (A), CD - цементит первичный (Ц). AHJECF (солидус) - линия температур конца кристаллизации сплава. Между линиями NJE и GSE сплавы состоят из аустенита. По линии ECF из жидкости состава точки С образуется эвтектика - ледебурит: Жс → Л (Ае + Ц). GSE - линия температур начала вторичной кристаллизации (распада аустенита). Линия GS показывает температуру начала выделения из аустенита феррита; линия SE соответствует температуре начала выделения из аустенита цементита вторичного (ЦII). GPQ и PSK - линии температур конца перекристаллизации. PSK (727°С) - температура эвтектоидного превращения: из аустенита, концентрации 0,8% С, образуется эвтектоид - перлит (П): As → П (Фр + ЦII). При изучении диаграммы железо - цементит принято обозначать критические температуры буквой А с указанием цифровым индексом вида аллотропического превращения. Перец цифрой при охлаждении сплава ставят букву г, а при нагреве - с. Например, превращения по линии GS- Ac3 и Аr3, по линии PSK – Ас1, и Аr1, по линии SE –Аст. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||