Лекции Гидравлические и пневматические машины. Общая характеристика привода Структурная схема гидропривода

Скачать 1.55 Mb. Скачать 1.55 Mb.

|

|

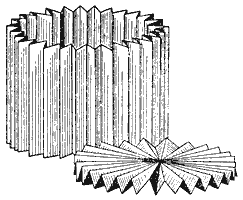

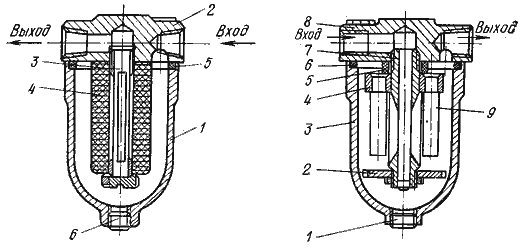

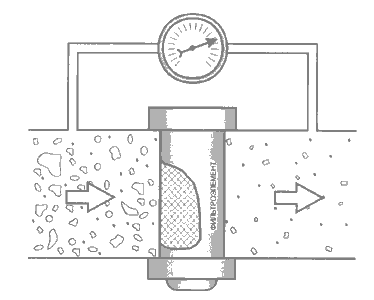

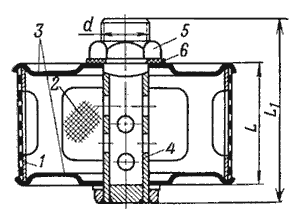

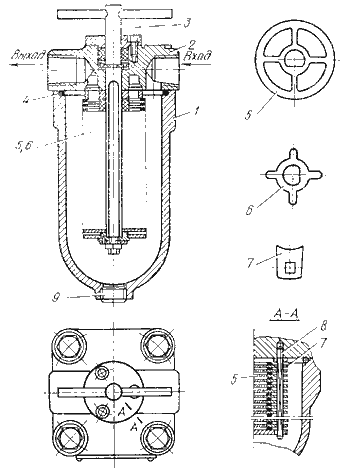

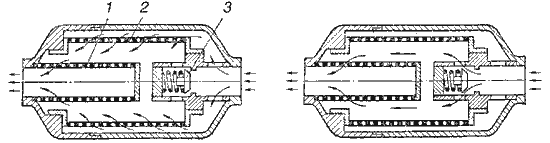

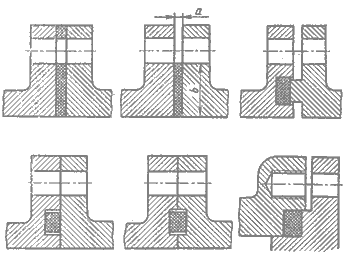

7.2. Фильтры Фильтры служат для очистки рабочей жидкости от содержащихся в ней примесей. Эти примеси состоят из посторонних частиц, попадающих в гидросистему извне (через зазоры в уплотнениях, при заливке и доливке рабочей жидкости в гидробак и т.д.), из продуктов износа гидроагрегата и продуктов окисления рабочей жидкости. Механические примеси вызывают абразивный износ и приводят к заклиниванию подвижных пар, ухудшают смазку трущихся деталей гидропривода, снижают химическую стойкость рабочей жидкости, засоряют узкие каналы в регулирующей гидроаппаратуре. Примеси задерживаются фильтрами (рис.7.3), принцип работы которых основан на пропуске жидкости через фильтрующие элементы (щелевые, сетчатые, пористые) или через силовые поля (сепараторы). В первом случае примеси задерживаются на поверхности или в глубине фильтрующих элементов, во втором рабочая жидкость проходит через искусственно создаваемое магнитное, электрическое, центробежное или гравитационное поле, где происходит оседание примесей.  Рис.7.3. Схема фильтрации рабочей жидкости По тонкости очистки, т.е. по размеру задерживаемых частиц фильтры делятся на фильтры грубой, нормальной и тонкой очистки. Фильтры грубой очистки задерживают частицы размером до 0,1 мм (сетчатые, пластинчатые) и устанавливаются в отверстиях для заливки рабочей жидкости в гидробаки, во всасывающих и напорных гидролиниях и служат для предварительной очистки. Фильтры нормальной очистки задерживают частицы от 0,1 до 0,05 мм (сетчатые, пластинчатые, магнитно-сетчатые) и устанавливаются на напорных и сливных гидролиниях. Фильтры тонкой очистки задерживают частицы размером менее 0,05 мм (картонные, войлочные, керамические), рассчитаны на небольшой расход и устанавливаются в ответвлениях от гидромагистралей. В зависимости от мест установки фильтров в гидросистеме различают фильтры высокого и фильтры низкого давления. Последние можно устанавливать только на всасывающих или сливных гидролиниях. Конструкции фильтров. Сетчатые фильтры устанавливают на всасывающих и сливных гидролиниях, а также в заливочных отверстиях гидробаков. Фильтрующим элементом является латунная сетка, размер ячеек которой определяет тонкость очистки рабочей жидкости. Сетка устанавливается в один и более слоев. Для уменьшения сопротивления фильтрующую поверхность делают как можно большей.  Рис.7.4. Сетчатый фильтр 1 - корпус; 2 - сетка; 3 - диски; 4 - перфорированная трубка; 5 - гайка; 6 - прокладки. На рис.7.4. изображена конструкция сетчатого фильтра. Фильтр состоит из корпуса 1 с отверстиями для пропуска рабочей жидкости и обтянутого двумя слоями сетки 2. Торцевые поверхности фильтра закрыты двумя дисками 3. Через центральные отверстия дисков проходит стальная перфорированная труба 4, соединяемая с всасывающей трубой насосной установки. Проволочные фильтры имеют аналогичную конструкцию. Они состоят из трубы с большим количеством радиальных отверстий или пазов, на наружной поверхности которой навивается калибровочная проволока круглого или трапециевидного сечения. Зазор между рядами проволок определяет тонкость фильтрации рабочей жидкости (до 0,05 мм). Недостаток сетчатых и проволочных фильтров - трудность очистки фильтрующих элементов от скопившихся на их поверхности загрязнений. Пластинчатые (щелевые) фильтры устанавливают на напорных и сливных гидролиниях гидросистем. Пластинчатый фильтр типа Г41 (рис.7.5) состоит из корпуса 1, крышки 2 и оси 3, на которой закреплен пакет фильтрующих элементов. Крышка, имеющая отверстия для подвода и отвода жидкости, крепится к корпусу болтами, а стык между ними уплотняется резиновым кольцом 4. Пакет фильтрующих элементов состоит из набора основных 5 и промежуточных пластин 6. Жидкость поступает в корпус фильтра и через щели между основными и промежуточными пластинами попадает во внутреннюю полость фильтра, образованную вырезами в основных пластинах. При протекании жидкости через щели содержащиеся в ней механические примеси задерживаются. Тонкость очистки зависит от толщины промежуточных пластин. В процессе эксплуатации фильтра щели засоряются. Для очистки служат скребки 7, укрепленные на шпильке 8. При повороте рукояткой оси 3 скребки, помещенные между основными и промежуточными пластинами, очищают слой загрязнений на входе в щели. При скапливании загрязнений на дне корпуса производится их удаление через отверстие в нижней части корпуса 9. Такой сравнительно простой способ очистки является достоинством пластинчатых фильтров.  Рис.7.5. Пластинчатый фильтр типа Г41: 1 - корпус; 2 - крышка; 3 - ось; 4 - резиновое кольцо; 5 - основные пластины; 6 - промежуточные пластины; 7 - скребки; 8 - шпилька; 9 - пробка. Пластинчатые фильтры Г41 выпускают на расход до 70 л/мин при перепаде давлений 0,1 и 0,2 МПа. В зависимости от типоразмера фильтров наименьший размер задерживаемых частиц составляет 0,08, 0,12 и 0,2 мм. Сетчатые, проволочные и щелевые фильтры имеют небольшое сопротивление при протекании через них рабочей жидкости, но тонкость их очистки невелика. Для улучшения очистки рабочей жидкости применяют фильтры тонкой очистки, которые имеют большое сопротивление и рассчитаны на небольшие расходы. Их устанавливают на ответвлениях от гидромагистралей. Во избежание быстрого засорения перед фильтрами тонкой очистки устанавливают фильтры грубой очистки. В фильтрах тонкой очистки используют тканевые, картонные, войлочные и керамические фильтрующие элементы. Фильтры с картонными и тканевыми элементами задерживают за один проход значительную (до 75%) часть твердых включений размером более 4-5 мкм. Схема такого фильтра с комбинированным элементом, состоящим из элементов тонкой 2 и грубой 1 очистки, представлена на рис.7.6. До открытия перепускного клапана 3 жидкость последовательно проходит через оба элемента (рис.7.6, а). При засорении элемента тонкой очистки открывается перепускной клапан 3, и жидкость через элемент грубой очистки поступает к выходному штуцеру, минуя элемент тонкой очистки (рис.7.6, б).  Рис.7.6. Комбинированный фильтр из элементов грубой и тонкой очистки Бумажный элемент обычно выполняется в виде цилиндра, стенки которого для увеличения фильтрующей поверхности собирают в складки той или иной формы (рис.7.7). Войлочные и металлокерамические фильтры относятся к фильтрам тонкой очистки. Их также называют глубинными, поскольку жидкость проходит через толщу пористого материала (наполнителя). Они имеют более высокую грязеемкость и сравнительно большой срок службы.

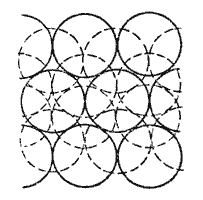

Широко распространены фильтры глубинного типа с наполнителями из пористых металлов и керамики, получаемые путем спекания металлических и неметаллических порошков. Схема пористой структуры металлокерамического фильтроматериала представлена на рис.7.8. Жидкость очищается, протекая по длинным и извилистым каналам между шариками. Войлочные фильтры (рис.7.9) состоят из корпуса 1, крышки 2 с отверстиями для подвода и отвода рабочей жидкости, перфорированной трубы 3 с закрепленными на ней фильтрующими элементами в виде войлочных колец 4. Сепараторы имеют неограниченную пропускную способность при малом сопротивлении. Принцип их работы основан на пропуске рабочей жидкости через силовые поля, которые задерживают примеси. В качестве примера на рис.7.10 приведена конструкция магнитного фильтра С43-3, предназначенного для улавливания ферромагнитных примесей. Фильтр состоит из корпуса 3, крышки 8 с ввернутой в нее латунной трубой 7 и магнитного уловителя. Уловитель включает круглую шайбу 4 с шестью отверстиями, в которые запрессованы постоянные магниты 9. От крышки фильтра магниты изолированы фибровой прокладкой 5. В нижней части трубы укреплена латунная шайба 2, предназначенная для экранирования магнитного поля, создаваемого постоянными магнитами, и исключения его замыкания на корпус фильтра. Содержащиеся в жидкости ферромагнитные примеси задерживаются на поверхности магнитов, а по мере необходимости удаляются из корпуса через отверстие, закрываемое пробкой 1.

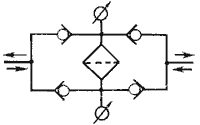

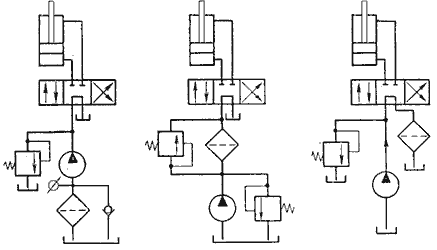

Установка фильтров в гидросистему. При выборе схемы установки необходимо учесть многие факторы: - источник загрязнений; - чувствительность элементов гидропривода к загрязнениям; - режим работы машины; - рабочее давление; - регулярность и нерегулярность обслуживания; - тип рабочей жидкости; - условия эксплуатации. Установка возможна на всасывающей, напорной и сливной гидролиниях (рис.7.11), а также в ответвлениях.  Рис.7.11. Схемы включения фильтров: а - на всасывающей гидролинии; б - в напорной гидролинии; в - в сливной гидролинии Установка фильтров на всасывающей гидролинии обеспечивает защиту всех элементов гидросистемы. Недостатки: ухудшатся всасывающая способность насосов и возможно появление кавитации. Дополнительно устанавливают индикатор, выключающий привод насоса совместно с обратным клапаном, включающимся в работу при недопустимом засорении (рис.7.11, а). Установка фильтров в напорной гидролинии обеспечивает защиту всех элементов, кроме насоса. Засорение может вызвать разрушение фильтрующих элементов. Для этого устанавливают предохранительные клапаны (рис.7.11, б). Установка фильтров на сливной гидролинии наиболее распространена, так как фильтры не испытывают высокого давления, не создают дополнительного сопротивления на всасывающей и напорной гидролинии и задерживают все механические примеси, содержащиеся в рабочей жидкости, возвращающейся в гидробак. Недостаток такой схемы заключается в создании подпора в сливной гидролинии, что не всегда является желательным. Установка на ответвлениях не обеспечивает полной защиты, но уменьшает общую загрязненность рабочей жидкости. Монтируется как дополнительная очистка к основной очистке. Наиболее выгодна схема установки фильтра тонкой очистки в ответвлениях от сливной гидролинии.

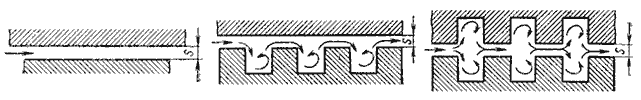

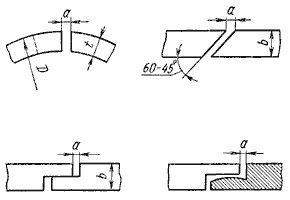

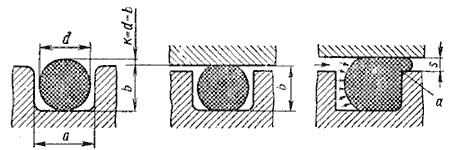

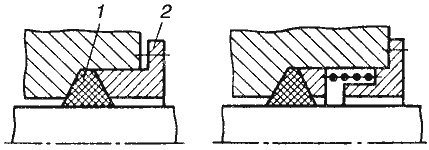

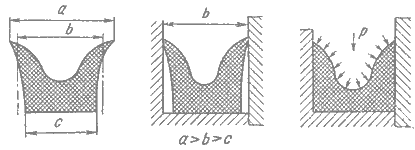

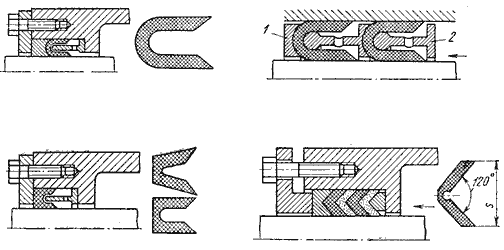

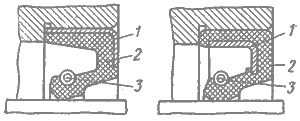

7.3. Уплотнительные устройства Назначение уплотнительных устройств - устранение утечек и перетечек рабочей жидкости через зазоры между сопрягаемыми деталями элементов гидропривода, вызванных перепадом давлений. К уплотнительным устройствам предъявляются следующие требования: износостойкость; совместимость с конструкционными материалами и рабочей жидкостью; устойчивость к температурным колебаниям; удобность монтажа-демонтажа; невысокая стоимость. Уплотнительные устройства делятся на две группы: уплотнения неподвижных соединений, которые должны обеспечивать абсолютную герметичность при всех режимах работы гидропривода; уплотнения подвижных соединений, допускающие возможность регламентированных утечек и перетечек рабочей жидкости. Уплотнение считается герметичным, если после длительной выдержки под давлением (для неподвижных соединений) или после установленного числа перемещений (для подвижных соединений) утечки рабочей жидкости не превышают предельно допустимые. Уплотнение неподвижных соединений. В неразъемных соединениях герметичность достигается пайкой и сваркой деталей. В разъемных соединениях утечки устраняются несколькими способами: путем деформации уплотняемых поверхностей внешней силой; взаимной приработкой уплотняемых поверхностей; заполнением микронеровностей на уплотняемых поверхностях различными заполнителями (прокладки из картона, кожи, резины и т.д.). При этом при всех способах между соединяемыми деталями должно быть создано контактное давление (путем затяжки крепежными элементами), превышающее максимальное рабочее давление. Некоторые способы уплотнения неподвижных соединений мягкими прокладками и кольцами представлены на рис.7.13.  Рис.7.13. Герметизация неподвижных соединений Для изготовления прокладок применяют различные неметаллические и металлические эластичные материалы, способные компенсировать при затяжке соединения неровности и другие дефекты поверхностей уплотняемой пары. Уплотнение подвижных соединений. Уплотнение может быть бесконтактным (щелевым) или контактным (выполненным при помощи различных уплотнителей). Щелевое уплотнение (рис.7.14, а) распространено во многих гидроагрегатах (насосы, распределители и т.д.). Снижение утечек достигается за счет уменьшения зазора s между подвижными деталями. Утечки неизбежны и заранее определяются для цилиндрических деталей по формуле: где d - диаметр уплотняемого соединения; s - зазор между деталями соединения; l - длина уплотнения; υ - относительная скорость перемещения деталей; μ - динамический коэффициент вязкости жидкости.  Рис.7.14. Схемы уплотнений: а - щелевого; б, в - лабиринтного Для повышения сопротивления щели при высоких Re, соответствующих турбулентному режиму течения на одной (рис.7.14, б) или обеих (рис.7.14, в) поверхностях, образующих щель, выполняют лабиринтные канавки, которые вследствие чередующегося изменения сечения щели повышают ее сопротивление. Недостаток щелевого уплотнения - высокая стоимость изготовления сопрягаемых деталей и возможность облитерации щели. Контактные уплотнения выполняются при помощи металлических и резиновых колец, набивочных уплотнений и манжет. Уплотнение металлическими кольцами - одно из самых простых и долговечных уплотнений. Материал колец - серый чугун, бронза, текстолит, графит и металлографитовая масса. Стыки колец (рис.7.15) могут быть прямыми (при Р 5 МПа), косыми (при Р 20 МПа) и ступенчатыми (при Р>20 МПа). В ступенчатом замке (см. рис.7.15, г) часто одну из сопряженных поверхностей выполняют плоской, а вторую - несколько выпуклой, благодаря чему повышается удельное давление в стыке колец, способствующее повышению герметичности. Форма поперечного сечения прямоугольная. Число колец в уплотнении колеблется от 2 до 9, в зависимости от перепада давлений. Расстояние между кольцами на качество уплотнения не влияет.  Рис.7.15. Типы стыковых замков металлических колец: а - прямой; б - косой; в, г - ступенчатый К недостаткам уплотнения металлическими кольцами относится необходимость точного изготовления деталей соединения, т.к. кольца не компенсируют микронеровности, овальность, конусность и т.п. Уплотнение из колец создает дополнительную силу трения. Уплотнение не является абсолютно герметичным и определяется как и при щелевом уплотнении. Уплотнение резиновыми кольцами является простым, компактным и достаточно надежным. Уплотнение применяется при неподвижных (при Р 30 МПа) и подвижных соединениях (при Р 20 МПа). Диапазон температур -50…+100 С. Герметичность достигается за счет монтажного сжатия резины и ее плотного прилегания к поверхности деталей (рис.7.16). Материал - маслостойкая резина. Форма поперечного сечения круглая (предпочтительно) или прямоугольная (может скручиваться и вдавливаться в зазор). При уплотнении резиновыми кольцами утечки практически отсутствуют. На рис.7.16 показана схема уплотнений резиновых кольцом круглого сечения. Размеры колец и канавок подбирают таким образом, чтобы при монтаже кольца в канавке (при нулевом обжатии) был сохранен боковой зазор (а - d) = 0,2…0,25 мм (рис.7.16, а). При монтажном сжатии кольцо поджимается на величину k = d - b (рис.7.16, б). Таким предварительным сжатием кольца создается герметичность соединений при нулевом и малом давлении жидкости. При наличии же давления кольцо под его действием деформируясь у внешней стороны канавки, создает плотный контакт с уплотняемыми поверхностями (рис.7.16, в).  Рис.7.16. Схемы уплотнений резиновым кольцом круглого сечения Набивочные уплотнения (рис.7.17) применяют в гидравлических прессах, гидроцилиндрах, насосах и некоторой гидроаппаратуре. Материал - мягкие (хлопчато-бумажные, пеньковые, асбестовые) набивки пропитанные коллоидным графитом, церезином, суспензией фторопласта или жиром, и твердые (металлические, пластмассовые) набивки. При сдавливании набивки 1 нажимной буксой 2 набивочный материал течет в радиальном направлении, образуя плотный контакт между камерой сальника и набивкой с одной стороны и подвижной деталью (штоком или валом) - с другой. Для компенсации износа набивочные сальники требуют периодической подтяжки. Сдавливание набивки происходит при помощи болтов (рис.7.17, а) или пружины (рис.7.17, б).  Рис.7.17. Герметизация набивками и сдавливание набивки: а - болтами; б - пружиной Набивочные уплотнения используют при небольших давлениях (при Р 5 МПа). Срок службы мягких набивок до 800 часов. Манжетное уплотнение применяют при Р до 50 МПа, скоростях перемещения уплотняемых деталей до 20 м/с. Диапазон температур -50…+100 С. Манжеты имеют шевронную и V-образную форму. Герметичность обеспечивается за счет деформации при монтаже и от давления рабочей жидкости (рис.7.18). Количество манжет зависит от диаметра и давления.  Рис.7.18. Схема действия манжетного уплотнения: а - манжета до монтажа; б - манжета в смонтированном виде без давления жидкости; в - манжета под давлением Наиболее распространены U образные (рис.7.19, а, в) и V образные (шевронные) манжеты (рис.7.19, г). Для уплотнения при давлении рабочей среды до 35 МПа применяют U образные манжеты и при давлении до 50 МПа и выше - шевронные. Для сохранения формы манжету помещают при монтаже уплотнительного пакета между фасонными опорными 1 и распорными 2 кольцами (манжетодержателями) из металла или текстолита (рис.7.19, б).  Рис.7.19. Типовые формы манжет: а, в - U-образные; б - монтаж манжет; г - шевронные Уплотнение (герметизация) вращающихся валов осуществляется при помощи армированных манжет (рис.7.20), состоящих из металлического каркаса 1, манжеты 2 и спиральной пружины 3, обеспечивающей дополнительное прижатие манжеты к валу.  Рис.7.20. Манжеты для уплотнения вращающихся валов: а - с наружным каркасом; б - с внутренним каркасом; 1 - металлический каркас; 2 - манжета; 3 - пружина При выборе типа и материала уплотнений учитывают: давление в гидросистеме; диапазон рабочих температур; характер движения соединяемых деталей; скорость движения; тип рабочей жидкости. | |||||||||||