задача, ГРП. Общий раздел 1 Виды Безбалансирных приводов шсну

Скачать 2.24 Mb. Скачать 2.24 Mb.

|

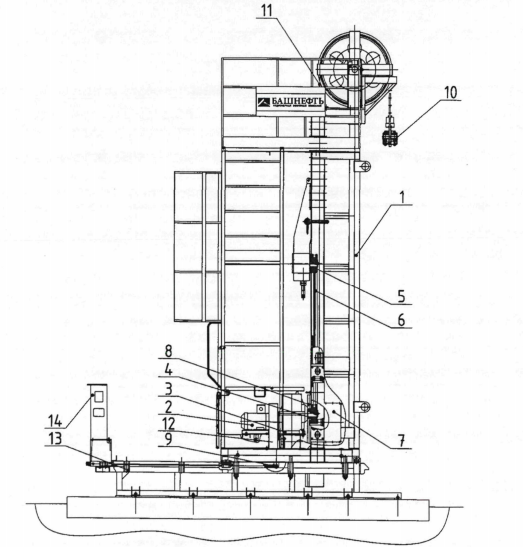

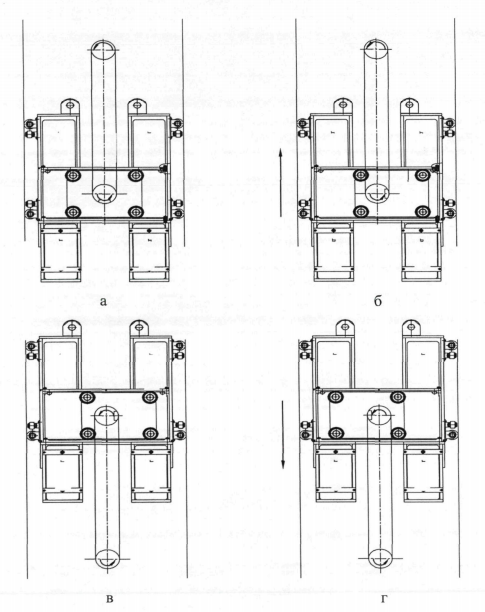

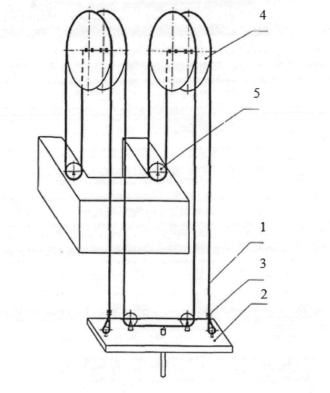

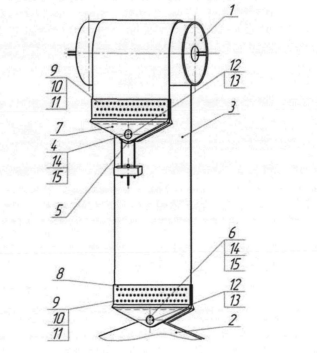

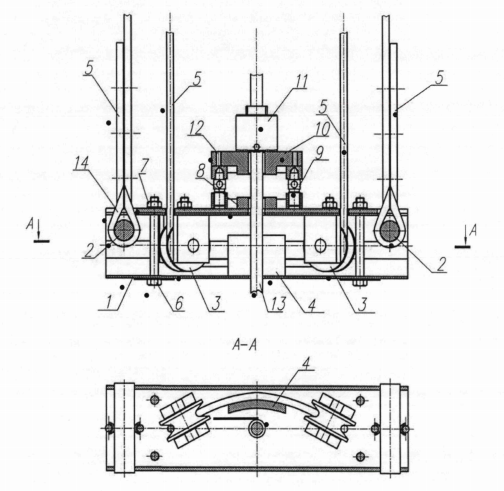

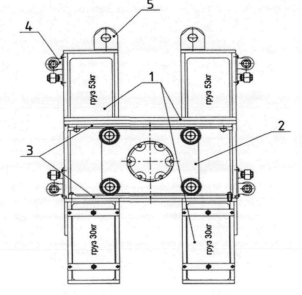

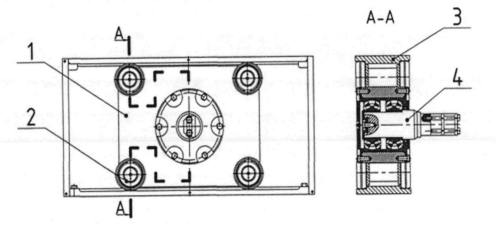

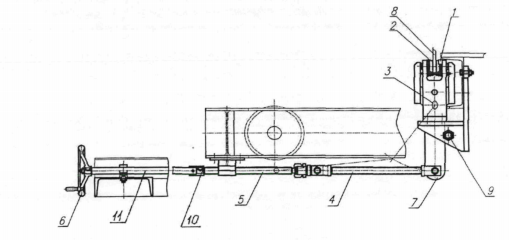

2.2 Состав оборудования цепного привода ШСНУЦепной привод предназначен для приведения в действие скважинного штангового насоса в процессе подъема продукции скважин и обеспечения при этом благоприятного режима движения штанг (с равномерной скоростью на большей части хода), работы малой частоты качаний, габаритов привода и сил гидродинамического сопротивления в подземной части установки скважинного штангового насоса. Конструкционные особенности и принцип действия цепных приводов рассмотрен на примере самого распространенного на месторождениях Республики Башкортостан ПШСНЦ-60-3,5-5Т производства ООО «НЗНО», представленного на рисунке 1.5. В условном обозначении привода [32]: ПШСН Ц - привод штангового скважинного насоса с цепной механической трансмиссией; 60 - максимальная нагрузка в точке подвеса штанг, кН; 3,5 - максимальная длина хода, м; 5 - номинальный крутящий момент на ведомом валу редуктора, кНм; Т - количество ступеней редуктора: трехступенчатый. Основные конструктивные отличия приводов ПШСНЦ-60-3,5-5Т от приводов ПЦ 60-3-0,5/2,5 производства БМЗ состоят в следующем: - возможно изменение длины хода полированного штока и частоты качаний; - наличие промежуточной опоры; - предусмотрена регулировка положения ведомой звездочки по отношению к ведущей; - облегчена система подвески штанг привода с устьевым штоком за счет ручного привода ведущей звездочки - разработана система откатывания привода от устья для проведения ремонта скважины вручную;  Рисунок 1.5 - Общий вид цепного привода типа ПШСНЦ-60-3,5-5Т 1 - корпус; 2 - электродвигатель; 3 - редуктор; 4. 5 - звездочки; 6 - цепь; 7 - каретка; 8 - уравновешивающий груз; 9 - тормоз; 10 - подвеска; 11 - канат; 12 - клиноременная передача; 13 - основание; 14 - станция управления. Привод, в соответствии с рисунком 1.5, состоит из электропривода, корпуса, реверсирующего редуцирующего преобразующего механизма с замкнутым гибким звеном (цепью), уравновешивающего груза, канатной подвески устьевого штока. Электропривод состоит из электродвигателя - 2 , редуктора - 3, ручного дискового тормоза - 9 и ременной передачи (вариатора) - 12. Передача крутящего момента от электродвигателя осуществляется ременной передачей с возможностью изменения частоты качаний путем замены шкивов либо вариатором. Корпус — 1 представляет собой сварную металлоконструкцию, в которой перемещается уравновешивающий груз - 8, соединенный канатом - 11 через ролики с подвеской устьевого штока 10. Кроме того, в корпусе размещен также реверсирующий редуцирующий преобразующий механизм с гибким звеном, который включает в себя звездочки - 4 и 5, замкнутое тяговое звено - тяговую двухрядную цепь - 6, а также каретку - 7, которая имеет возможность перемещения в специальной полости уравновешивающего груза. Привод работает следующим образом. Крутящий момент от электродвигателя - 2 через ременную передачу - 12, редуктор - 3, нижнюю звездочку - 4, установленную на валу редуктора, передается на тяговую цепь - 6, которая преобразует вращательное движение звездочки в поступательное. Тяговая цепь - 6 присоединена посредством скалки с кареткой - 7 и уравновешивающим грузом - 8. В момент, когда уравновешивающий груз в нижнем положении, а подвеска устьевого штока в верхнем, каретка, в соответствии с рисунком 1.6 а, находится посередине полости. При вращении звездочек, каретка перемещается вправо и одновременно вверх, вместе с уравновешивающим грузом, при этом подвеска устьевого штока перемещается вниз. При достижении кареткой горизонтальной оси нижней звездочки, в соответствии с рисунком 1.6 б, движение каретки вправо прекращается, и она движется только вверх. При достижении кареткой и уравновешивающим грузом горизонтальной оси верхней звездочки, в соответствии с рисунком 1.6 в, каретка начинает перемещаться влево, продолжая при этом движение вверх. Это движение продолжается до тех пор, пока каретка не перейдет на противоположную сторону звездочки. При этом, в соответствии с рисунком 1.6 г, направление движения уравновешивающего груза и подвески устьевого штока меняется на противоположное. Тем самым обеспечивается возвратнопоступательное движение точки подвеса штанг.  Рисунок 1.6 - Схема работы преобразующего механизма а - подвеска устьевого штока в нижнем положении, каретка движется вправо; б - подвеска устьевого штока в нижнем положении, каретка движется вверх; в - подвеска устьевого штока в верхнем положении, каретка движется влево; г - подвеска устьевого штока в верхнем положении, каретка движется вниз. Закрепление грузового каната - 1 производится в соответствии с рисунком 1.7. Два конца закреплены на подвеске устьевого штока - 2 при помощи зажимов - 3, при этом канат огибает верхние шкивы - 4 и нижние шкивы - 5 закрепленные на уравновешивающем грузе, при помощи которых соединяется уравновешивающий груз с подвеской устьевого штока.  Рисунок 1.7 - Закрепление уравновешивающего груза и подвески устьевого штока с помощью грузового каната 1 - канат, 2 - подвеска, 3 - зажим, 4, 5 - шкивы. Вместо грузового каната возможна установка грузовой ленты в соответствии с рисунком 1.8. Один конец ленты 3 соединен с подвеской устьевого штока при помощи ролика 5 и оси 4, второй закреплен на уравновешивающем грузе 2 с помощью оси 6. При этом лента огибает барабан 1. Ремень выполняет дополнительную функцию амортизатора динамических нагрузок, что улучшает условия работы штанговой колонны.  Рисунок 1.8 - Закрепление уравновешивающего груза и подвески устьевого штока с помощью грузовой ленты 1 - барабан; 2 - уравновешивающий груз; 3 - лента; 4 - ось; 5 - ролик; 6 - ось; 7 - захват верхний; 8 - захват нижний; 9 - болт; 10 - гайка; 11 - шайба; 12 - болт; 13, 14-шайба; 15-шплинт. Подвеска устьевого штока, в соответствие с рисунком 1.9, представляет собой металлоконструкцию - 1 коробчатого сечения, в которой смонтированы пальцы - 2, ролики - 3 и скоба - 4. Шкивы - 3 обеспечивают перераспределение нагрузки между ветвями каната - 5. Две части металлоконструкции - верхняя и нижняя опоры, скрепляются между собой при помощи болтов - 6 и гаек - 7. На верхней опоре предусмотрена площадка - 8, для установки датчика динамографа, на которую устанавливаются грузовые винты - 9 и подвижная плита - 10. Крепление устьевого штока к подвеске производится клиновым зажимом - 11. На подвижной плите - 10 предусмотрены два отверстия - 12 для установки штанговращателя типа ШВЛ.  Рисунок 1.9- Подвеска устьевого штока 1 - траверса; 2 - палец; 3 - шкив; 4 - скоба; 5 - канат; 6 - болт; 7 - гайка; 8 - площадка; 9 - винт грузовой; 10 - плита подвижная; 11 - зажим клиновой; 12 - отверстие; 13 -устьевой шток; 14 - коуш. Уравновешивающий груз, в соответствии с рисунком 1.10, состоит из трех частей: двух грузов - 1 и каретки - 2, которая совершает возвратно - поступательное движение по направляющим - 3. Направляющие закреплены на грузах при помощи болтов. Перемещение уравновешивающего груза по направляющим обеспечивают ролики - 4 . С устьевой подвеской, уравновешивающий груз соединяется при помощи роликов - 5 и каната.  Рисунок 1.10- Уравновешивающий груз 1 - груз; 2 - каретка; 3 - направляющие; 4 - ролики; 5 - шкивы. Каретка, в соответствии с рисунком 1.11, состоит из корпуса - 1 и роликов - 2, воспринимающих основную нагрузку и обеспечивающих перемещение каретки по направляющим - 3. В корпусе каретки на подшипниках установлена скалка - 4, на которой замыкается тяговая цепь. Скалка, вращаясь вокруг своей оси, огибает верхнюю и нижнюю звездочки.  Рисунок 1.11- Каретка 1 - корпус; 2 - ролики; 3 - направляющие; 4 -скалка. Дисковый тормоз, в соответствии с рисунком 1.12, состоит из колодок 1, на которых установлены тормозные накладки 2. При повороте кулачка 3 колодки 1, 2 поворачиваются вокруг оси и прижимаются к тормозному диску 8. Поворот кулачка осуществляется тягой 4, которую приводит в движение винт 5 по средствам вращения рукоятки 6. Для растормаживания необходимо вращать рукоятку 6 против часовой стрелки до упора. Рычаг 7 упирается в ограничитель 9, что свидетельствует о полном раскрытии тормозных колодок.  Рисунок 1.12 - Тормоз дискового типа 1 - колодки, 2 - колодки, 3 - кулачок, 4 - тяга, 5 - винт, 6 - рукоятка, 7 - стяжка, 8 - тормозной диск, 9 - гайка, 10 - муфта, 11 – вал Изменение частоты качаний осуществляется установкой частоты напряжения, питающего электродвигатель от преобразователя частоты. Орган управления преобразователя частоты (потенциометр) установлен на панели внутри станции управления. Для установки частоты качаний необходимо, вращая ручку потенциометра. |